Влияние модуля силиката на технологические свойства ПЭО покрытий

Автор: Косенко А.В., Казански В.А., Кузнецов Ю.А.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Инженерно-технические решения в АПК

Статья в выпуске: 2 (29), 2011 года.

Бесплатный доступ

Плазменно-электролитическое оксидирование (ПЭО) позволяет получить на вентильных металлах покрытия, значительно изменяющие свойства поверхности. В этой работе изучался процесс оксидирования при использовании натриевых силикатов (жидких стекол) различных модулей "n" (где n-стехиометрический индекс в обобщенной формуле силиката натрия Na2O∙nSiO2).

Плазменно-электролитическое оксидирование (пэо), силикат натрия, алюминиевый сплав, микротвердость, плотность тока

Короткий адрес: https://sciup.org/147123685

IDR: 147123685 | УДК: 621.794.61:669.056.93

Текст научной статьи Влияние модуля силиката на технологические свойства ПЭО покрытий

классифицированы как электрохимические, они значительно отличаются от "обычных" электрохимических процессов, в которых относительно малые токи и напряжения вызывают химические реакции, происходящие в условиях, близких к стационарным. В фундаментальном исследовании Ерохина А.Л. и др. [5] были изложены основные принципы, регулирующие процессы плазменной электролитической обработки и описаны явления, происходящие в непосредственной близости от границы раздела "металл-электролит" во время плазменных разрядов. С тех пор были опубликованы результаты многих исследований (см., например, [4,6]), но по-прежнему существуют пробелы в понимании процессов и факторов, влияющих на свойства полученного покрытия. Особый интерес представляет вопрос о том, как свойства покрытий зависят от состава электролита. В этой области предстоит еще много обширных изысканий. Настоящее исследование было проведено как их небольшая часть.

Существует несколько вариантов плазменно электролитических технологий , одной из которых является плазменно - электролитическое оксидиро вание ( ПЭО ). ПЭО – это технология , обеспечивающая получение прочносцепленных тонких , твердых , износо - и коррозионностойких оксидно - керамических покрытий на поверхности алюминия и его сплавов . Упрочненный слой формируется путем окисления алюминия в плазменном разряде , который создается на границе раздела " электролит - алюминий " под воздействием переменного напряжения ( свыше 200V), частотой 50 Гц . Слой оксида состоит из двух подслоев : внешний – хрупкий слой , имеющий твердость 500-1000 Н V и пористость 15% и внутренний – функциональный слой , имеющий твердость 900-2000 Н V и пористость 2-15%. Наружный хрупкий слой обычно удаляется шлифованием , а внутренний твердый слой может быть отполирован до высокой чистоты поверхности .

Для ПЭО могут использоваться несколько типов электролитов , имеющих различное влияние на окисляемый металл и на покрытие . Силикатные электролиты , содержащие SiO3 2- анион , способны пассивировать алюминиевые сплавы , облегчают образование микроплазменных разрядов и улучшают технологические свойства покрытия за счет внедрения силикатных частиц .

Ниже представлены результаты исследований получения ПЭО покрытий при использовании силиката натрия , имеющего различные значения модуля – силикатного индекса "n" ( где n- стехиометрический индекс в обобщенной формуле силиката натрия Na 2 O ∙ nSiO 2 ).

Материалы и методика исследований

В качестве подложки были использованы пластины (3×15×30 мм ) из алюминиевого сплава A5052 ( состав : Al – основа , 2,5% Mg). Перед ПЭО пластины , подложки были отполированы наждачной бумагой № 1200grit SiC. Оксидирование было проведено при плотности тока в конце процесса 10 A/ дм 2 в течение 60 минут на установке ПЭО , мощностью 40 кВА с водоохлаждаемой ванной , изготовленной из нержавеющей стали , которая использовалась как вспомогательный электрод . Электролит содержал силикаты натрия Na 2 O ∙ nSiO 2 с индексами n = 1 и n = 3 и 1 г / л KOH для увеличения проводимости .

Проводимость и рН электролитов были измерены на pH/CD-метре YK-2005WA, толщина покрытия измерялась микрометром, толщиномером на вихревых токах CM-8825 и с помощью SEM микроскопа. Морфология поверхности, структура и состав изучались на сканирующем электронном микроскопе SEM JEOL JSM6510LV, оснащенным анализатором EDS NSS7. Микротвердость оксидного слоя контролировалась на поперечных микрошлифах на Microhardness tester Micromet 2100.

Результаты и их обсуждение

Состав и технологические параметры электролитов , используемых в этой работе , приведены в таблице 1.

Таблица 1 – Параметры электролита (pH / проводимость , mS)

|

Na 2 O ∙ nSiO 2 |

5 г / л |

10 г / л |

15 г / л |

|

Na 2 SiO 3 (n = 1) |

12.68 / 10.27 |

12.74 / 15.5 |

12.80 / 22.7 |

|

Na 2 Si 3 O 7 (n = 3) |

11.08 / 4.53 |

11.18 / 5.47 |

11.24 / 6.52 |

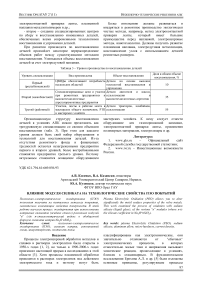

Как видно из таблицы 1, все электролиты имели сходные значения рН (11-12). Однако проводимость электролитов с n = 1 значительно выше , чем с n = 3. Таким образом , при n = 1 для инициирования плазменного процесса была необходима более низкая плотность тока . Как видно из рисунка 1, не только начальная плотность тока , но и окончательное напряжение процесса были более высокими для n = 3.

Рисунок 1 – Зависимости среднего напряжения (U) и средней плотности тока (i) от времени (t) при оксидировании алюминиевого сплава для электролитов , имеющих различные значения "n".

Концентрация силиката натрия – 5 г / л .

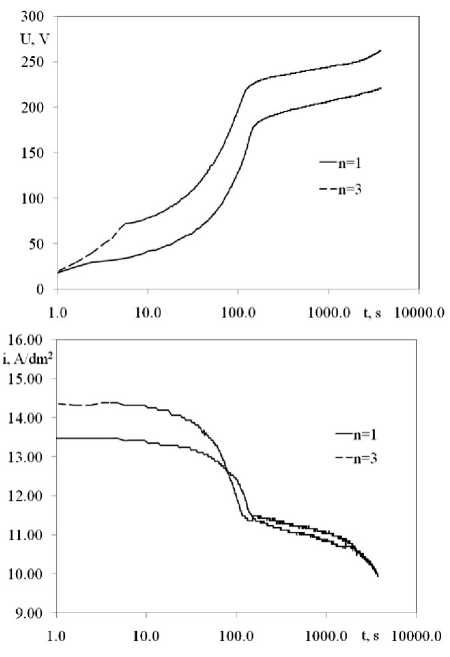

Форма импульса тока и напряжения также зависят от значения "n" (рис. 2) так, что определенный фазовый сдвиг наблюдается для электролитов с n = 3, по сравнению с электролитами, у которых n = 1. Как видно из рисунка 2, для электролитов с n = 3 пик величины напряжения немного выше, а катодный пик плотности тока немного ниже. Анодные пики плотности тока, по сути, те же для обоих типов электролитов.

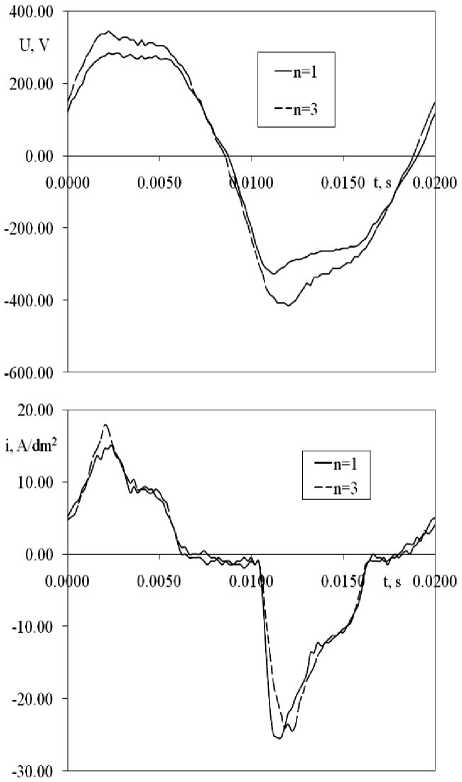

Как видно из изображения BES SEM поперечного сечения и линейного сканирования EDS ( рис . 3), оксидный слой состоит из двух подслоев , по сути различных по структуре , пористости и составу . В ходе диффузии кислорода и частиц электролита в сплав формируется подслой , ближайший к подложке (" внутреннее покрытие "). При этом содержание кремния равно нулю на границе " оксид - алюминий " и достигает максимума на границе " оксид - электролит ". Повышение концентрации силиката и индекса "n" увеличивают максимальное содержание кремния .

Рисунок 2 – Типичная форма волны среднего напряжения (U) и плотности тока (i) для ПЭО алюминиевого сплава при различных значениях "n".

Концентрация силиката натрия – 5 г / л

Наружный подслой формируется за счет осаждения и расплавления компонентов электролита в плазменных разрядах. Алюминий проникает в наружный подслой посредством выброса через каналы пор, разрядов и разложения основы. Состав является по существу постоянным для всего внешнего подслоя. Между подслоями наблюдается переходная зона толщиной 2-10 мкм, обогащенная кремнием.

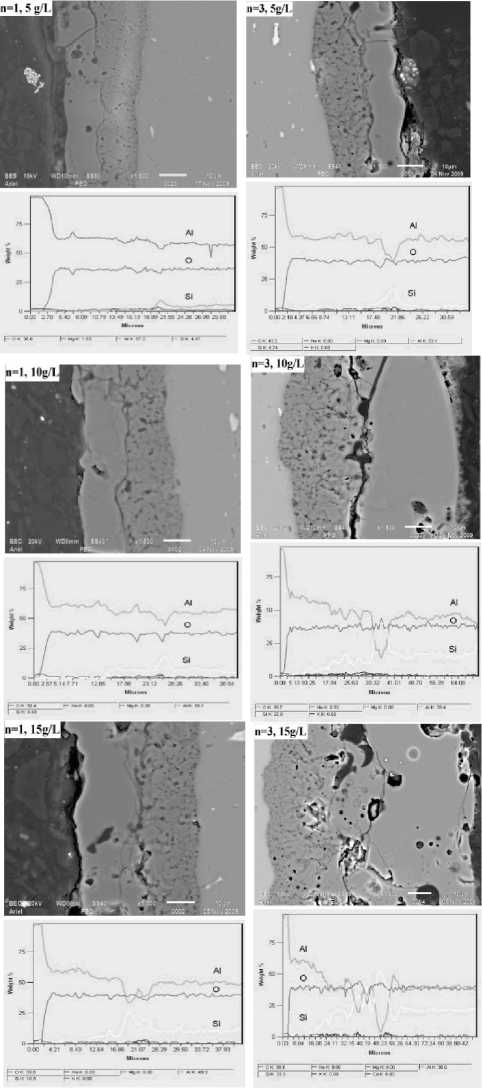

При использовании электролитов с n = 1, толщина покрытия изменяется не значительно при увеличении концентрации силиката. В отличие от этого, увеличение концентрации силиката в три раза для электролитов с n = 3 приводит к двукратному увеличению толщины оксидного слоя. Для обоих типов электролитов пористость и трещинообразование в переходной области значительно увеличивается при росте концентрации силиката.

Рисунок 3 – SEM- изображение поперечного сечения оксидного покрытия и результаты EDS- линейного сканирования ( черный цвет – пластмасса )

Как видно из таблицы 2, наибольшая твердость внутреннего слоя оксида (1570 Н V) получена , когда процесс осуществлялся в электролите с n = 3 с концентрацией силиката натрия 5 г / л . При этом композиция слоя оксида близка к стехиометрическому Al2O3. Процесс протекает при повышенном напряжении , и формирующиеся плазменные разряды являются более мощными . При увеличении концентрации силиката , твердость покрытия уменьшается ( особенно при n = 3) и достигает минимума 911 Н V для 15 г / л . Состав внешнего слоя близок к силикату алюминия .

Таблица 2 – Микротвердость покрытия ( внешний под слой / внутренний подслой )

|

Na 2 O ∙ nSiO 2 , n |

5 г / л |

10 г / л |

15 г / л |

|

n =1 |

899/1051 |

872/1053 |

846/989 |

|

n = 3 |

1288/1570 |

713/980 |

704/911 |

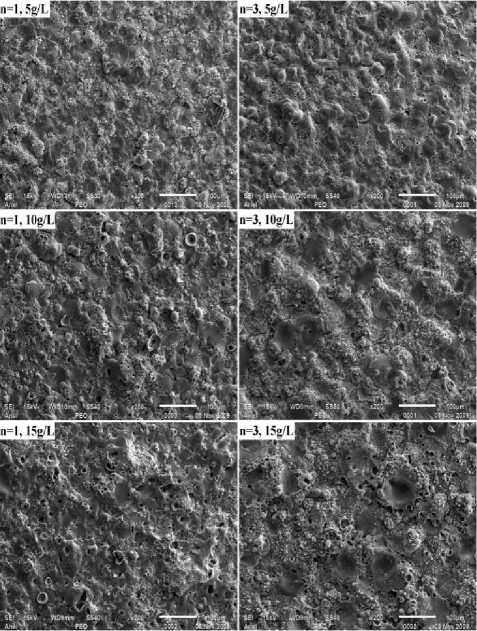

Морфология поверхности (SE SEM) показана на рисунке 4. На изображениях наблюдаются слабосвязанные плазменно - электролитическим оксидированием включения и каналы пробоя , проходящие через слой оксида и имеющие оплавленные границы . Количество включений возрастает по мере роста концентрации силиката в электролите .

Рисунок 4 – Поверхностная морфология ПЭО покрытий для электролита различных композиций

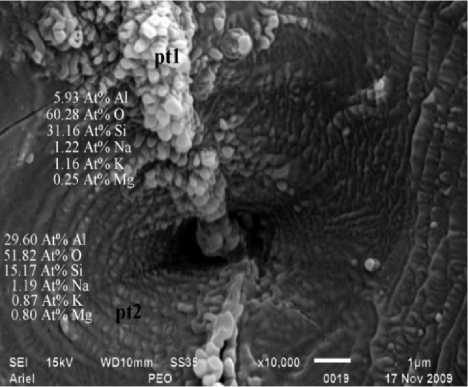

Как видно из рисунка 5, поверхностные включения содержат главным образом Si, O и Al (а также небольшие количества Na, K, Mg). Ранее установлено, что каналы микроплазменных дуговых разрядов (см. рис. 5) благоприятствуют формированию слоя, обогащенного оксидом кремния, поверх анодного оксида алюминия [5]. Эти оксиды могут образовываться при прямом взаимодействии SiO32- с ионами алюминия. Диоксид кремния, также может быть сформирован при взаимодействии SiO32- с катионами H+ в непосредственной близости от каналов разряда или посредством катодного осаждения ионов SiO32-:

3 SiO 32- + 2 Al 3+ = Al 2 O 3 + 3 SiO 2

SiO 3 2 -+ 2 H + = SiO 2 + H 2 O

2 SiO 3 = O 2 + 2 SiO2 + 4 e

Рисунок 5 – Канал микроплазменого разряда и результаты EDS- анализа типичных точек

( точки pt1 и pt2) на поверхности ПЭО покрытий

Выводы

Исследован процесс формирования оксидных слоев ПЭО на алюминиевом сплаве A5052 в нескольких силикатных электролитах . Было установлено , что самые высокие темпы формирования упрочненного слоя достигаются в том случае , когда электролит содержит более высокие концентрации SiO 32 - иона . Однако лучшая композиция элементов и наиболее высокая микротвердость формируются при малой концентрации Na2O ∙ 3SiO2, равной 5 г / л .

Все силикатные электролиты приведенных концентраций , с модулем n = 3, имеют низкую электропроводность и обеспечивают высокие энергетические параметры ПЭО , что приводит к формированию оксидного слоя , состоящего из стехиометрического оксида алюминия .

Выраж аем сердечную благодарность Натали Литвак ( Израиль ) за ее неоценимую помощь в получении SEM- изображ ений , EDS- микроанализе и подготовке образцов .

Список литературы Влияние модуля силиката на технологические свойства ПЭО покрытий

- W. McNiell, G.F. Nordbloom, US Patent 2.854.390, 1958

- W. McNeill, L.L. Gruss, US Patent 3.293.158, 1966

- T. Paulmier, J.M. Bell and P.M. Fredericks, Surface & Coatings Technology 201 (2007) 8771-8781

- P. Gupta, G. Tenhundfeld, E.O. Daigle, D. Ryabkov, Surface & Coatings Technology 201 (2007) 8746-8760

- A.L. Yerokhin, X. Nie, A. Leyland, A. Matthews, S.J. Dowey, Surface and Coatings Technology 122 (1999) 73-93

- Kai Wang, Bon-Heun Koo, Chan-Gyu Lee, Young-Joo Kim, Sung-Hun Lee, Eungsun Byon, Trans. Nonferrous Met. Soc. China 19(2009) 866-870