Влияние модульных характеристик спека на извлечение глинозема при переработке нефелиновых руд

Автор: Александров Александр Валерьевич, Немчинова Нина Владимировна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 4 т.22, 2022 года.

Бесплатный доступ

Переработка щелочных алюмосиликатов (как альтернатива бокситовым рудам) обеспечивает отечественным глиноземом российские алюминиевые заводы до 41 %. На Ачинском глиноземном заводе производят глинозем щелочным способом спекания нефелиновой шихты. Для получения хорошо растворимых в водных и щелочных растворах алюминатов натрия и калия, а также малорастворимого двухкальциевого силиката используется шихта, состоящая из нефелина и известняка, белого шлама (от обескремнивания алюминатного раствора) и оборотной воды (из расчета получения жидкотекучей пульпы). Дозировка сырьевых компонентов осуществляется для получения определенных молярных соотношений содержания CaO к SiO2 (известкового модуля), а также молярных соотношений содержания (Na,K)2O к Al2O3 (щелочного модуля). Шихта подается во вращающуюся печь (длиной 185 м и диаметром 5 м) и спекается при нагревании до температуры 1250-1300 °С. По опыту работы предприятия отмечаются периоды со снижением извлечения Al2O3 из-за повышения содержания соединений серы и железа в спеке. Для определения оптимального химического состава спека с учетом наличия данных примесных соединений в нем были проведены исследования по спеканию нефелиновых шихт c различными модульными характеристиками: Мизв = 1,90-1,93 ед., Мщел = 1,06-1,08 ед. (первый вариант); Мизв = 1,90-1,93 ед. и Мщел Fe,S (щелочной модуль с учетом наличия в спеке примесей железа и серы) = 0,87-0,91 ед. (второй вариант). В результате проведенных исследований было установлено, что для получения оптимального химического состава спека необходимо выдерживать щелочной модуль (с учетом наличия примесей железа и серы) равным 0,89 ед., а известковый модуль - равным 1,92 ед. При данных условиях можно достичь извлечения глинозема 84 % при нормальном технологическом режиме работы печей спекания.

Производство глинозема, спекание, вращающаяся печь, нефелиновый спек, выщелачивание спека, щелочной модуль, известковый модуль

Короткий адрес: https://sciup.org/147239496

IDR: 147239496 | УДК: 669.712 | DOI: 10.14529/met220403

Текст научной статьи Влияние модульных характеристик спека на извлечение глинозема при переработке нефелиновых руд

N.V. Nemchinova2, , 1 LLC “RUSAL Engineering and Technology Center”, separate enterprise in Achinsk, Achinsk, Russia

Мировая алюминиевая промышленность занимает передовые позиции по производству первичного алюминия и изделий из него. Конкурентоспособность данной отрасли цветной металлургии во многом определяется обеспеченностью качественным основным сырьем – глиноземом [1–4]. Для российских предприятий, производящих первичный алюминий, глинозем производят из бокситов и нефелинов [5–7]. В последние годы проводятся многочисленные исследования по расширению сырьевой базы отечественного глинозема за счет вовлечения техногенных отходов и некондиционного сырья [8–10].

Россия в течение последних 15 лет испытывает устойчивый дефицит в глиноземном сырье. Поэтому ежегодно для нужд алюминиевой промышленности в страну импортируется до 3 млн т глинозема, что требует реа- лизации на внешнем рынке значительного количества первичного алюминия. Россия располагает огромными запасами нефелина как в виде отходов обогащения апатит-нефелиновой руды Кольского полуострова, так и разведанными запасами в Сибири. Наша страна имеет приоритет в данной технологии и опыт переработки нефелинового сырья двух крупнейших месторождений – в Мурманской области и Красноярском крае [11, 12].

Переработка щелочных алюмосиликатов (как альтернатива бокситовым рудам) обеспечивает до 41 % отечественным глиноземом российские алюминиевые заводы [13]. И в нашей стране, учитывая более высокие затраты энергоресурсов, чем при переработке бокситов, а также низкое качество сырья, перспективы наращивания производства глинозема из нефелинов без дополнительных инвестиций проблематичны.

Получение глинозема спеканием нефелинов

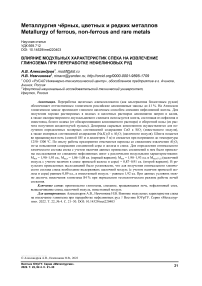

Как известно, способ спекания нефелинов состоит в переводе оксида алюминия, содержащегося в нефелине, в алюминаты натрия и калия с общей формулой (Na,K) 2 O·Al 2 O 3 , хорошо растворимые в водных и щелочных растворах, и связывании оксида кремния в малорастворимый двухкальциевый силикат 2CaO·SiO 2 (C 2 S) [6]. Шихта для спекания состоит из нефелина и известняка, белого шлама от обескремнивания алюминатного раствора и оборотной воды из расчета получения жидкотекучей пульпы с влажностью 28–31 %. Шихта подается во вращающуюся печь длиной 185 м и диаметром 5 м (рис. 1) и спекается при нагревании до температуры 1250–1300 °С, которая обеспечивает взаимодействие компонентов по реакции:

(Na,K) 2 O·Al 2 O 3 ·2SiO 2 + 4СаСО 3 =

= (Na,K) 2 O·Al 2 O 3 + 2(2СаО·SiO 2 ) + 4СO 2 .

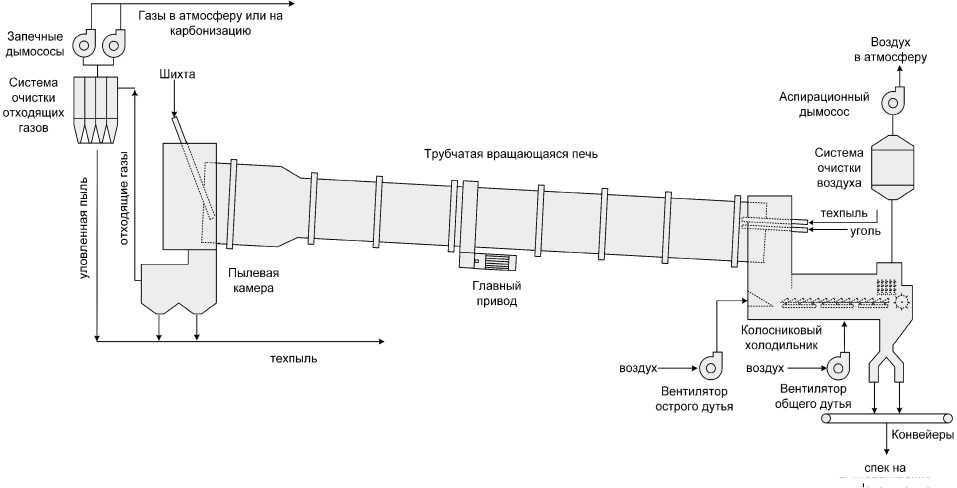

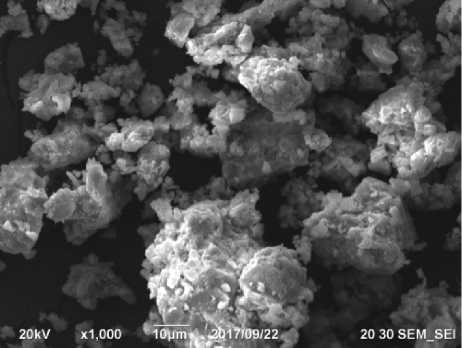

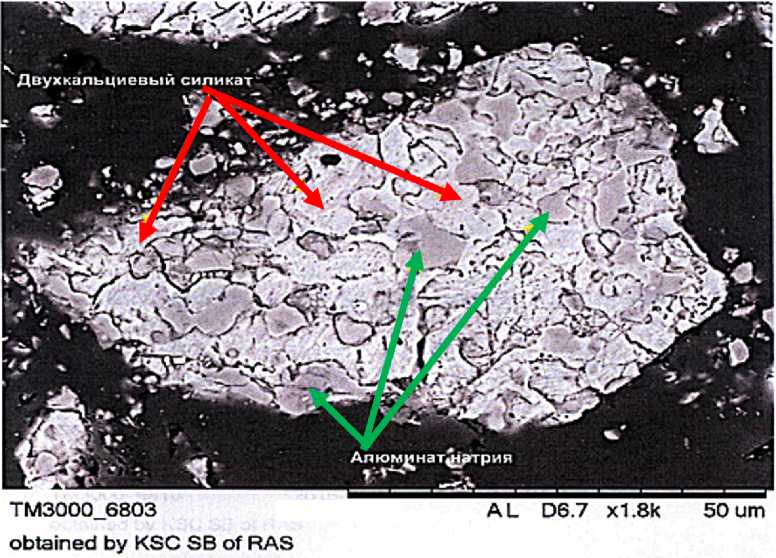

По данным электронной микроскопии (с использованием электронного микроскопа JEOL JIB-Z450, Япония) и рентгенодифракционного анализа, выполненного на дифрактометре D8 ADVANCE (Bruker, Германия), установлено, что промышленный спек (АО «РУСАЛ Ачинск») состоит из агрегированных частиц, состав которых отвечает α'-, β-модификациям двухкальциевого силиката и алюминату натрия (табл. 1, рис. 2). Сканирующая электронная микроскопия на растровом электронном микроскопе с ионной пушкой JEOL JIB-Z450, съемка проводилась во вторичных электронах.

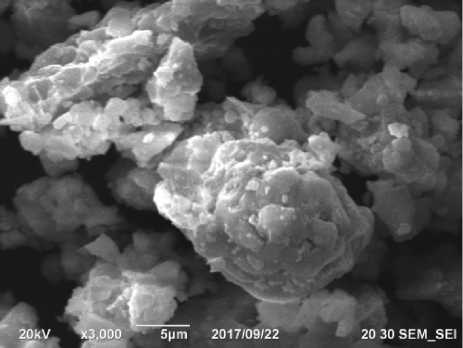

На рис. 3 представлена микроструктура аншлифа образца спека (анализ также выполнен с помощью растрового электронного

Рис. 1. Печь для спекания шихты Fig. 1. Furnace for batch sintering

Фазовый состав нефелинового спека

Phase composition of nepheline sinter

|

Содержание, % масс. |

||||

|

Основной состав (> 45) |

Заметное количество (25–45) |

Незначительное количество (15–25) |

Мало (5–15) |

Следы (< 5) |

|

β-C 2 S – 41 α'-C 2 S – 10 |

— |

NA* |

NAS 2 |

CA, NCS (NCAS 2 ), CMS, твердые растворы типа NA–NF |

*NA – алюминат натрия Na2O·Al2O3; NAS2 – карнегиит Na2O·Al2O3·2SiO2; CA – алюминаты кальция CaO·Al 2 O 3 ; NCS (NCAS 2 ) – натрокальциевые силикаты Na 2 O·CaO·SiO 2 , Na 2 O·CaO·Al 2 O 3 ·2SiO 2 ; CMS – кальциймагниевые силикаты CaO·MgO·SiO2; NF – феррит натрия Na2O·Fe2O3.

Таблица 1

Table 1

а)

b)

Рис. 2. Общий вид образца нефелинового спека: a - увеличение 1000 х ; b - увеличение 3000 х Fig. 2. General view of a sample of nepheline cake: a - magnification 1000 х , b - magnification 3000 х

Ал юм^ч нат^ц^три

50 um

TM3000_6803

obtained by KSC SB of RAS

AL D6.7 x1.8k

Рис. 3. Изображение аншлифа измельченного спека Fig. 3. Image of a polished section of a crushed sinter

микроскопа JEOL JIB-Z 450) , н а к отор ой в и дн о, что в к л ю че н и я а л ю м и н а та н а три я ( те мн ог о цв е та) н а ходятс я в стру к ту ре C 2 S (частицы светло-серого цвета).

В к а чес тв е топ ли в а в пе ча х и с п ользу ю т тон к ои зме ль че н ный у гол ь. Пе чн ые отхо дящи е г а зы пос ле с и с т е мы га зоочи с тк и и с п ол ьзу ю тс я для к а рб он и за ц и и ра с тв ора , а и зб ыто к и х вы б ра сыв а ю т в а тмо сфе ру . С п е к ох лаждается до температуры 160 ° С в к ол ос н ик овы х х олод и льн ик а х, за те м е го в ыщ е ла чи в аю т об ор от н ы м ра с тв ором, п о лу че н н ым см еш е н и е м 24

содощелочного раствора (получаемого при декомпозиции) и крепкой промводы от промывки шлама. Комплексный подход к переработке нефелинов позволяет извлекать ряд сопутствующих продуктов: соду, поташ, сульфат калия, хлорид калия, галлий, цемент [5, 14].

Постановка задачи

Одним из важнейших вопросов в технологии получения глинозема по щелочному способу спекания является подбор оптимального химического состава шихты для обеспе- чения устойчивого режима работы печей и получения спека, отвечающего по качеству нормативным требованиям [5, 14].

В настоящее время на АО «РУСАЛ Ачинск» используются следующие модульные характеристики спека: известковый мо-

железа и серы были проведены 2 серии лабораторных опытов по спеканию нефелиновых шихт c различными модульными характеристиками спека:

дуль (М изв

СаО

SiO 2

), равный 1,91–1,93 ед., и

щелочной модуль (М щел

Na^Q + KO Al 2 O 3

), рав-

ный 1,07–1,08 ед. При этом извлечение глинозема ( E Al O ) находится на уровне 81,5 %. По опыту работы предприятия отмечаются периоды со снижением E Al O и извлечения

щелочей ( E R O ) на 1–2 %, которые связаны с повышением содержания соединений серы и железа в спеке.

Известно, что из-за наличия соединений серы и железа во входящем сырье (известняк, нефелиновая руда) и угольном топливе и при недостатке щелочей могут образовываться алюминаты кальция, соединения типа гелени-

та и анортита, снижающие показатели извлечения ценных компонентов в раствор выщелачивания.

С целью определения оптимального химического состава спека с учетом наличия

1,90 1,91 1,92 1,93

Мизв спека,ед

• Мщел (FetS)=0,87 ед О Мщел (Fe»S)=0,89 ед V Мщел (Fe*S)=0,91 ед

Рис. 4. Зависимость влагоемкости спека от состава спека при температуре спекания 1250 °С Fig. 4. Dependence of the sinter moisture capacity on the composition of the sinter at a sintering temperature of 1250 °С

первый вариант:

М изв = 1,90–1,93 ед. и М щел = 1,06–1,08 ед.;

второй вариант:

М изв = 1,90–1,93 ед. и щелочной модуль с учетом наличия в спеке примесей железа и серы

(М щелFe,S

Na 2 0 + K 2 0

A1 2 O 3 + Fe 2 O 3 + SO 3

) – 0,87–0,91 ед.

Данный показатель носит название «полный» щелочной модуль.

Для приближения к промышленным

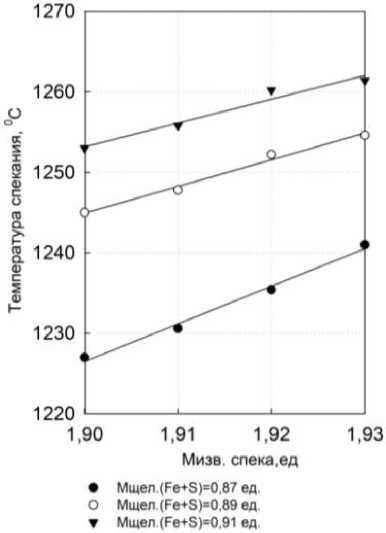

условиям исследования проводились с учетом постоянной степени оплавления спека. Крупность частиц исходных компонентов шихты составляла 0,08 мм. Спекание шихт проводили в лабораторной электропечи марки СНОЛ (Россия) в диапазоне температур 1200–1300 °С со скоростью подъема температуры 10 °С/мин. Охлаждение спеков производили одновременно с печью до температуры 200 °С, а далее до комнатной температуры в эксикаторе. При изменении модулей корректировка температуры спекания производилась на основе данных, представленных на рис. 4, 5.

Рис. 5. Зависимость температуры спекания от состава спека

Fig. 5. Dependence of the sintering temperature on the composition of the sinter

Для оценки химического E Al O производили выщелачивание спеков по используемым методикам: стандартное и технологическое. В табл. 2, 3 приведены химические составы исходных материалов и полученных спеков.

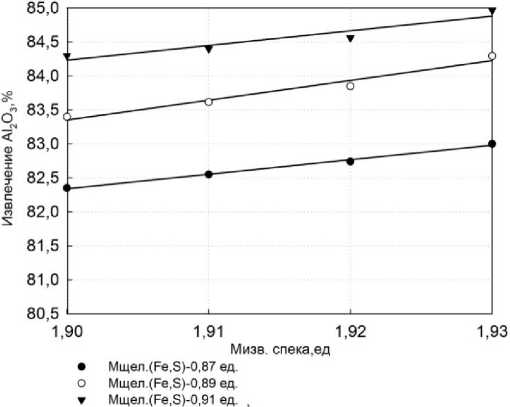

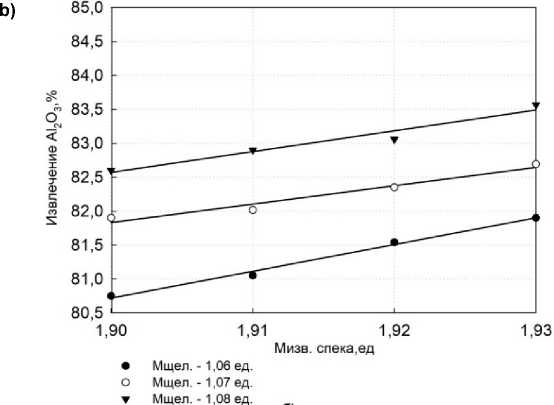

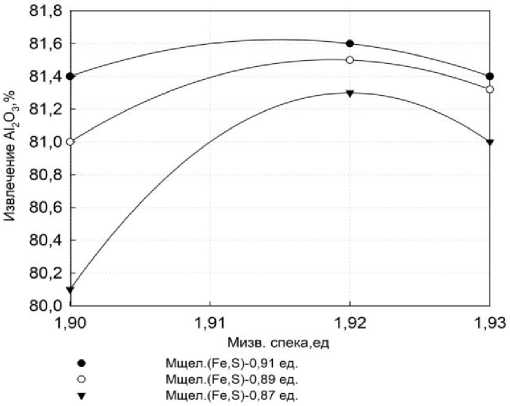

Результаты по изменению E Al O при технологическом выщелачивании спека в зависимости от величины модулей при одинаковой степени оплавления спека приведены на рис. 6.

Из приведенных данных следует, что в интервале изменения М щел Fe,S спека от 0,87 до 0,91 ед. технологическое E Al O увеличивается с повышением величины М щел Fe,S . Величина М изв , при которой отмечается максимальный выход глинозема, зависит от М щел Fe,S . При величине Мизв ниже 1,92 ед. во всех опытах наблюдается снижение E Al O . Результаты E Al O при выщелачивании спека, рассчитанного на связывание серы и железа, показывают прирост данного показателя в среднем на 1,5 %.

Полученные зависимости подтверждаются результатами технологического выщелачивания промышленных спеков после их выдержки при температурах 1275–1285 °С (рис. 7).

Как показывает практика, увеличение содержания свободной щелочи в жидкой фазе шихты приводит к интенсификации процессов зарастания цепных зон печей прокаливания. Поэтому при существующей технологии спекания повышение М щел Fe,S спека выше 0,91 ед., несмотря на рост E Al O , не представляется возможным в связи с нарушением режима работы зоны сушки.

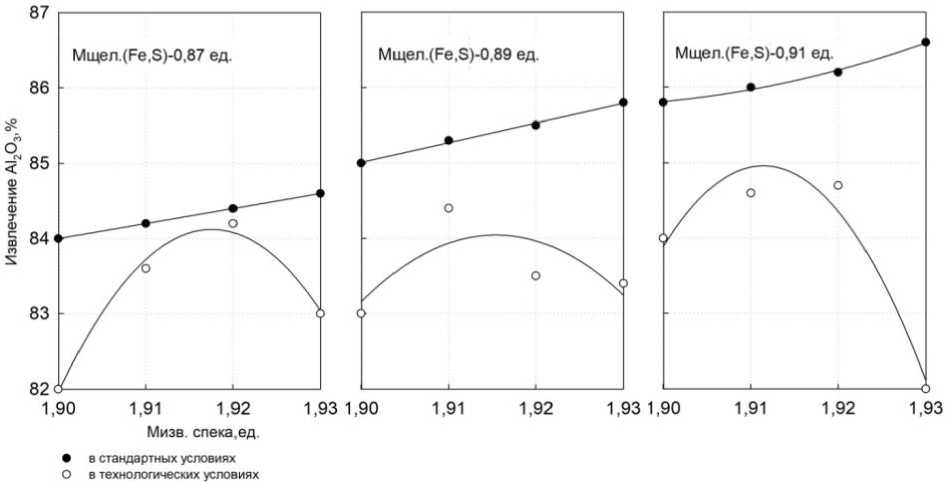

Сравнительные результаты по E Al O при стандартном и технологическом выщелачивании лабораторных спеков приведены на рис. 8. Из полученных данных следует, что при Мизв выше 1,92 ед. (при всех значениях М щел Fe,S ) спека отмечается разница в значениях извлечения глинозема, полученного при стандартном и технологическом выщелачивании. Данный факт может быть связан с наличием в спеке кальциевых алюминатов и, возможно,

Таблица 2

Химический состав исходных материалов

Table 2

Chemical composition of raw materials

|

Наименование |

Содержание основных компонентов, % |

||||||||||

|

ППП* |

SiO 2 |

CaO |

MgO |

Fe 2 O 3 |

Al2O3 |

Na2O |

K 2 O |

SO 3 |

Cl– |

Прочие |

|

|

Нефелиновая руда |

3,92 |

40,55 |

9,22 |

1,78 |

4,46 |

25,85 |

10,53 |

2,54 |

0,42 |

0,16 |

0,57 |

|

Известняк |

42,5 |

1,35 |

53,46 |

0,83 |

0,48 |

0,59 |

– |

– |

0,5 |

0,09 |

0,20 |

|

Сода |

43,4 |

– |

– |

– |

– |

– |

56,6 |

– |

– |

– |

0 |

*ППП – потери при прокаливании.

Таблица 3

Химический состав спеков

Table 3

Сhemical composition of cakes

|

Навеска шихты |

Содержание основных компонентов, % |

||||||||||||

|

ППП |

SiO 2 |

CaO |

MgO |

Fe 2 O 3 |

Al2O3 |

Na2O |

K 2 O |

SO 3 |

Cl– |

М изв |

М щел Fe,S |

Проч. |

|

|

1 |

0,91 |

24,26 |

43,10 |

1,31 |

3,33 |

15,25 |

8,12 |

2,52 |

0,86 |

0,05 |

1,90 |

0,87 |

0,30 |

|

2 |

0,86 |

24,16 |

42,97 |

1,30 |

3,17 |

15,46 |

8,28 |

2,64 |

0,80 |

0,05 |

1,90 |

0,89 |

0,30 |

|

3 |

0,79 |

24,11 |

42,85 |

1,20 |

3,10 |

15,72 |

8,55 |

2,61 |

0,73 |

0,04 |

1,90 |

0,91 |

0,29 |

|

4 |

0,98 |

24,18 |

43,09 |

1,29 |

3,34 |

15,22 |

8,10 |

2,55 |

0,90 |

0,04 |

1,91 |

0,87 |

0,30 |

|

5 |

0,98 |

24,13 |

43,08 |

1,27 |

3,21 |

15,31 |

8,23 |

2,63 |

0,81 |

0,04 |

1,91 |

0,89 |

0,30 |

|

6 |

0,95 |

24,03 |

42,92 |

1,22 |

3,07 |

15,57 |

8,46 |

2,68 |

0,77 |

0,05 |

1,91 |

0,91 |

0,28 |

|

7 |

1,01 |

24,01 |

43,07 |

1,29 |

3,26 |

15,29 |

8,20 |

2,55 |

0,99 |

0,05 |

1,92 |

0,87 |

0,30 |

|

8 |

0,99 |

24,01 |

43,09 |

1,27 |

3,20 |

15,37 |

8,28 |

2,60 |

0,84 |

0,05 |

1,92 |

0,89 |

0,30 |

|

9 |

0,89 |

23,95 |

42,97 |

1,20 |

3,07 |

15,66 |

8,51 |

2,66 |

0,76 |

0,05 |

1,92 |

0,91 |

0,28 |

|

10 |

0,99 |

24,05 |

43,29 |

1,32 |

3,36 |

15,07 |

8,08 |

2,52 |

0,94 |

0,05 |

1,93 |

0,87 |

0,33 |

|

11 |

0,99 |

23,95 |

43,18 |

1,27 |

3,21 |

15,35 |

8,31 |

2,55 |

0,84 |

0,04 |

1,93 |

0,89 |

0,30 |

|

12 |

0,95 |

23,96 |

43,15 |

1,18 |

3,08 |

15,50 |

8,52 |

2,55 |

0,79 |

0,05 |

1,93 |

0,91 |

0,27 |

а)

Рис. 7. Зависимость технологического извлечения Al 2 O 3 от модулей спека Fig. 7. Dependence of technological recovery of Al 2 O 3 on sinter modules

Рис. 8. Зависимость извлечения Al 2 O 3 при стандартном и технологическом выщелачивании от модулей спека при одинаковой степени оплавления

Fig. 8. Dependence of Al 2 O 3 extraction during standard and technological leaching on sinter modules at the same degree of fusion

свободной извести. Из-за наличия данных соединений происходит образование трудноот-мываемых и труднофильтруемых шламов, что приводит к ухудшению технико-экономических показателей при гидрохимической переработке спека [5]. Со снижением Мизв спека ниже 1,92 ед. возможно образование натрокаль-циевых силикатов типа m R 2 O· n CaO· p SiO 2 . Это приводит к уменьшению выпуска содо-продуктов, являющихся обязательной продукцией при производстве Al 2 O 3 методом спекания [15].

Заключение

Проблема увеличения объемов производимого российского глинозема для алюми-

ниевых заводов стоит достаточно остро. В связи с этим ведутся исследования по увеличению извлечения целевого продукта на отечественных предприятиях, производящих глинозем.

В результате проведенных исследований было установлено, что с учетом условий работы печей спекания при переработке нефелинов и дальнейших гидрохимических переделов спек имеет оптимальный состав при щелочном модуле с учетом наличия в спеке примесей железа и серы, равном 0,89 ед., и известковом модуле, равном 1,92 ед. При данных условиях можно достичь извлечения глинозема 84 % при нормальном технологическом режиме работы печей спекания.

Список литературы Влияние модульных характеристик спека на извлечение глинозема при переработке нефелиновых руд

- Grjotheim K., Kvande H. Introduction to aluminium electrolysis. Düsseldorf: Aluminium-Verlag, 1993. 260 p.

- Wang Xing Li. Alumina production theory & technology. Changsha: Central South University, 2010. 411 p.

- Evans K. The History, Challenges, and New Developments in the Management and Use of Bauxite Residue // Journal of Sustainable Metallurgy. 2016. Vol. 2, iss. 4. P. 316–331. DOI: 10.1007/s40831-016-0060-x

- Nemchinova N.V., Lazko A.Yu. How the Chemistry of Raw Materials Affects Aluminum Produced in Cells with Prebaked Anodes // Materials Science Forum. 2022. Vol. 1052. Р. 209–213. DOI: 10.4028/p-5hz514

- Арлюк Б.И., Лайнер Ю.А. Комплексная переработка щелочного алюминийсодержащего сырья. М.: Металлургия, 1994. 384 с.

- Производство глинозема / А.И. Лайнер, Н.И. Еремин, Ю.А. Лайнер, И.З. Певзнер. М.: Металлургия, 1978. 344 с.

- Loginova I.V. Investigation into the question of complex processing of bauxites of the Srednetimanskoe deposit // Journal of Non-Ferrous Metals. 2013. Vol. 54, no. 2. P. 143–147.

- Sizyakov V.M., Bazhin V.Y., Sizyakova E.V. Feasibility study of the use of nephelinelimestone charges instead of bauxite // Metallurgist. 2016. Vol. 11, no. 59. P. 1135–1141. DOI: 10.1007/s11015-016-0228-4

- Улучшение качества спека известняково-нефелиновой шихты путем ввода в нее гипсоангидритового техногенного сырья / И.И. Шепелев, Н.В. Головных, Сахачев А.Ю. и др. // Вестник Иркутского государственного технического университета. 2018. Т. 22, № 5. С. 225–239. DOI: 10.21285/1814-3520-2018-5-225-239

- Pyrometallurgical treatment of a nepheline charge using additives of natural and technogenic origin / V.Y. Bazhin, V.N. Brichkin, V.M. Sizyakov, M.V. Cherkasova // Metallurgist. 2017. Vol. 61, iss. 1-2. P. 147–154. DOI: 10.1007/s11015-017-0468-y

- Килин Ю.А., Косолапов А.И. Повышение качества руды на Кия-Шалтырском нефелиновом карьере // Горный информационно-аналитический бюллетень (научно-технический журнал). 2003. № 1. С. 178–179.

- Сизяков В.М. Состояние, проблемы и перспективы развития способа комплексной пере-работки нефелинов // Записки Горного института. 2006. Т. 169. С. 16–23.

- Александров А.В., Немчинова Н.В. Расчет ожидаемой экономической эффективности производства алюминия за счет увеличения применения глинозема отечественного производства // Вестник Иркутского государственного технического университета. 2020. Т. 24, № 2. С. 408–420. DOI: 10.21285/1814-3520-2020-2-408-420

- Сизяков В.М., Корнеев В.И., Андреев А.А. Повышение качества глинозема и попутной продукции при переработке нефелинов. М.: Металлургия, 1986. 115 с.

- Горбачев С.Н., Александров А.В., Жбанова В.А. Особенности производства кальцинированной соды на ОАО «РУСАЛ Ачинск» // Проблемы качества сырьевых материалов для предприятий стекольной промышленности: материалы междунар. конф. (г. Москва, 19 апр. 2012 г.). М., 2012. С. 10–14.