Влияние морфологии интерметаллидных фаз на разрушение заготовки при глубокой вытяжке с принудительным утонением

Автор: Андрианов Алексей Владимирович, Воронин Сергей Васильевич, Арышенский Владимир Юрьевич, Ерисов Ярослав Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

В работе представлены результаты исследований разрушения в процессе вытяжки банок из алюминиевого сплава 3104 H19. Установлено, что разрушение стенки банки происходит на пятом переходе вытяжки с принудительным утонением на расстоянии 118-120 мм от дна банки. Для оценки влияния морфологии интерметаллидных фаз (Al6(Fe, Mn) и Al12(Fe, Mn)3Si) на напряженное состояние в процессе вытяжки разработана комплексная конечно-элементная модель участка стенки банки в опасном сечении с учетом реальной микроструктуры. Анализ результатов показал, что значения интенсивности напряжений на границе, как «крупных» интерметаллидных фаз, так и на «мелких», значительно превышают критические значения механических характеристик материала, что может привести к выкрашиванию фаз в процессе вытяжки и образованию микротрещин. Установлено, что округлая форма фазы вызывает вокруг себя меньший уровень напряжений, чем вытянутая. При этом величина интенсивности напряжений на «мелких» фазах вытянутой формы выше, чем на «крупных», поэтому и при вытяжке их выкрашивание происходит более интенсивно.

Алюминиевый сплав 3104 h19, вытяжка с принудительным утонением, интерметаллидные фазы, морфология, напряженное состояние, разрушение, метод конечных элементов, микроструктура

Короткий адрес: https://sciup.org/148205088

IDR: 148205088 | УДК: 621.7.01

Текст научной статьи Влияние морфологии интерметаллидных фаз на разрушение заготовки при глубокой вытяжке с принудительным утонением

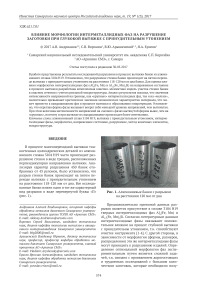

В процессе многопереходной вытяжки тонкостенных цилиндрических деталей из алюминиевого сплава 3104 H19 часто происходит разрушение стенки в виде трещин, расположенных перпендикулярно направлению вытяжки. Анализируя характер разрушения 450 банок отобранных от 43 рулонов, было установлено, что разрыв стенки банок происходит на пятом переходе вытяжки с принудительным утонением на расстоянии 118-120 мм от дна. Все исследованные банки имели один и тот же характерный вид разрывов в виде перевернутой буквы «П» (рис. 1).

Рис. 1. Алюминиевые банки с разрывом на расстоянии 120 мм от дна

Предположительно причиной данных разрывов является присутствие в сплаве 3104 H19 твердых интерметаллидных фаз Al6(Fe, Mn) и Al12(Fe, Mn)3Si. Согласно литературным данным интерметаллидные фазы оказывают положительное влияние на процесс глубокой вытяжки с принудительны утонением, т.к. способствуют очистке инструмента [1-4]. С другой стороны, в зависимости от морфологии (формы, размеров, распределения) эти же интерметаллидные фазы могут приводить к разрушению изделий. Определение оптимальной морфологии фаз экспериментальным путем является сложной задачей, т.к. связано с проведением дорогостоящих и трудоемких исследований с большим количеством заготовок, которые необходимо полу- чать, варьируя режимами прокатки, а также изменением содержания химических элементов в сплаве.

В связи с этим, для исследования влияния морфологии интерметаллидных фаз в данной работе использовался метод многоуровневого конечно-элементного моделирования [5], что позволило сформулировать требования к размерам и форме интерметаллидных фаз в алюминиевой ленте.

МЕТОДИКА КОНЕЧНО-ЭЛЕМЕНТНОГО МОДЕЛИРОВАНИЯ

Компьютерное моделирование напряженного состояния стенки банки в процесс вытяжки с учетом влияния интерметаллидных фаз проводилось в два этапа. Вначале, используя разработанную ранее модель [6], в программном комплексе PAM-Stamp 2G был смоделирован процесс многопереходной вытяжки с принудительным утонением. При этом материал заготовки рассматривался как сплошная среда без каких-либо включений. В результате были определены напряжения в опасном сечении, которое, как было установлено выше, находится на

Рис. 2. Схема напряженного состояния в опасном сечении банки

Рис. 3. Участок микроструктуры стенки банки расстоянии 120 мм от дна банки: тангенциальные сжимающие напряжения σθ = -155 МПа, осевые растягивающие напряжения σρ = 210 МПа, нормальные сжимающие напряжения σn =-40 МПа (рис. 2).

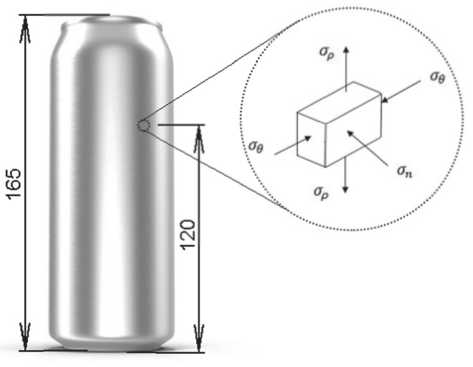

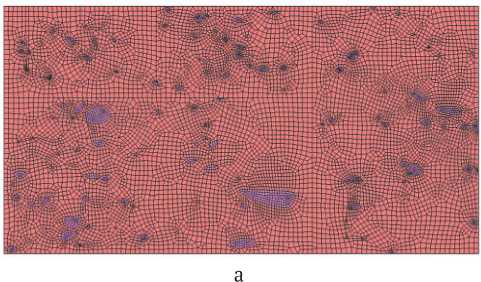

Затем, используя разработанную ранее методику [7-8], в программе MSC Marc выполнено моделирование напряженного состояния участка опасного сечения банки с учетом его реальной микроструктуры. На анализируемом участке размерами 200×100 мкм располагались 110 включений интерметаллидных фаз Al6(Fe, Mn) и Al12(Fe, Mn)3Si (рис. 3).

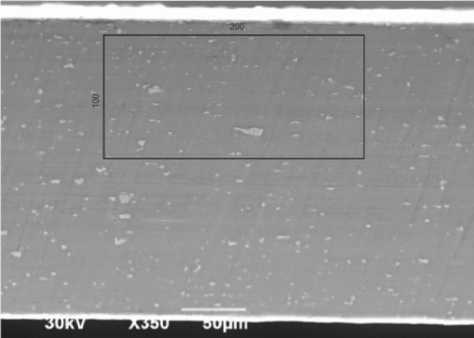

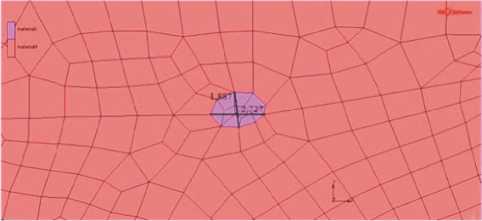

Для построения конечно-элементной сетки растровое изображение микроструктуры анализируемого участка было импортировано в программу CorelDraw, где производилась прорисовка границ образца и контура интерметаллидных фаз (рис. 4).

Полученное векторное изображение импортировалось в программу MSC Marc. Далее выполнялось построение сетки конечных элементов (рис. 5-6). При этом учитывалось, что распределение конечных элементов в интерме-таллидных фазах и в объеме основного материала должно быть равномерным. Исходя из этого, подбиралось оптимальное число конечных элементов в структурных составляющих и вокруг них (рис. 5, а).

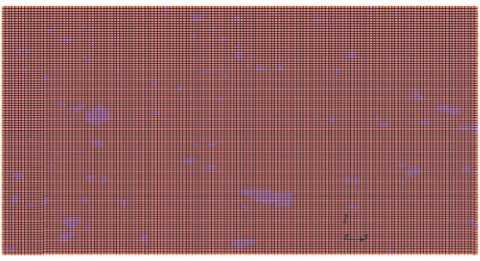

Известно, что на напряженное состояние оказывает влияние неравномерность конечно-элементной сетки [9-11], а также поля напряжений, возникающие от соседних фаз. Для исключения влияния первого фактора дополнительно была построена конечно-элементная модель с упорядоченной прямоугольной сеткой (рис. 5, б).

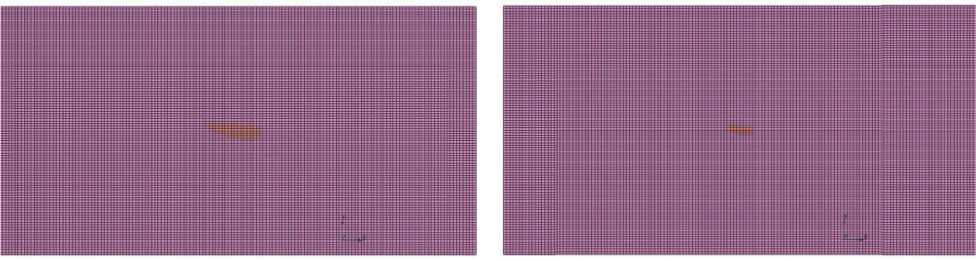

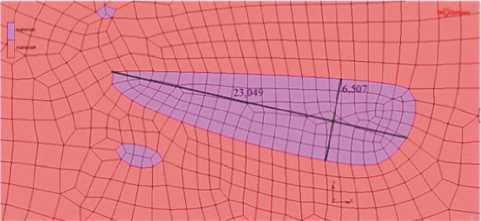

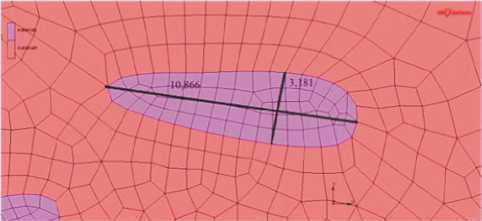

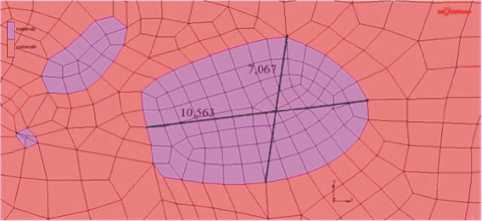

Для исключения влияния второго фактора – полей напряжений соседних фаз – были построены две дополнительные конечно-элементные модели тех же размеров, но с единственным включением, расположенным в центре участка (рис. 6).

При построении сетки использовались 4-х узловые конечные элементы типа QUED 3. Трехмерные модели участка строились путем выдавливания конечных элементов на величину равную толщине стенки банки в опасном сечении

Рис. 4. Векторная модель исследуемого участка стенки банки

Рис. 5. Конечно-элементная модель исследуемого участка стенки банки: а – неупорядоченная сетка; б – упорядоченная прямоугольная сетка

а б

Рис. 6. Конечно-элементная модель исследуемого участка стенки банки с единственной фазой вытянутой формы: а – «большая» фаза; б – «малая» фаза

– 95 мкм (при этом по толщине задавался один конечных элемент).

К граням построенной таким образом конечно-элементной модели участка были приложены силы, соответствующие определенным на первом этапе расчета напряжениям. Для равномерного приложения нагрузки к грани участка величина силы делилась на ко -личество узлов конечно-элементной сетки, расположенных на рассматриваемой грани, и полученная величина прикладывалось к каждому из узлов.

При расчете величина сил, приложенных к граням участка, возрастала от нуля до заданного значения. При этом процесс нагружения был разбит на 10 шагов.

Для описания свойств материала основы – алюминиевого сплава 3104 H19 – использовалась упруго-пластическая модель, а для интерметаллидных фаз Al6(Fe, Mn) и Al12(Fe, Mn)3Si – упругая. Для сплава 3104 H19 задавались следующие механические свойства, которые были определены при испытании на растяжении образцов, вырезанных непосредственно из готовой банки : временное сопротивление – 373 МПа, предел текучести – 368 МПа, относительное удлинение – 0,4%. Модуль упругости интерметаллидных фаз задавался равным 350 ГПа [12].

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

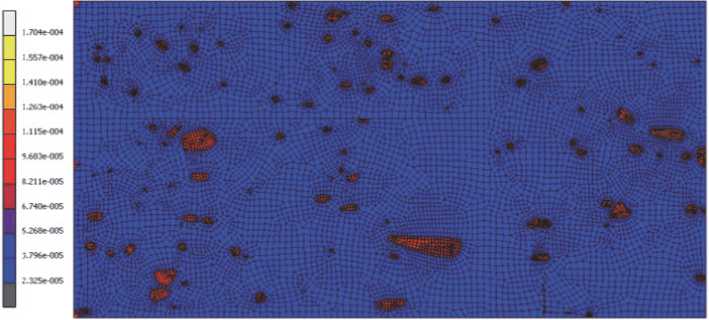

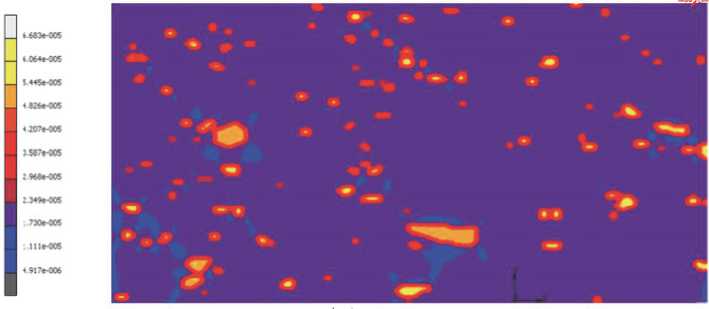

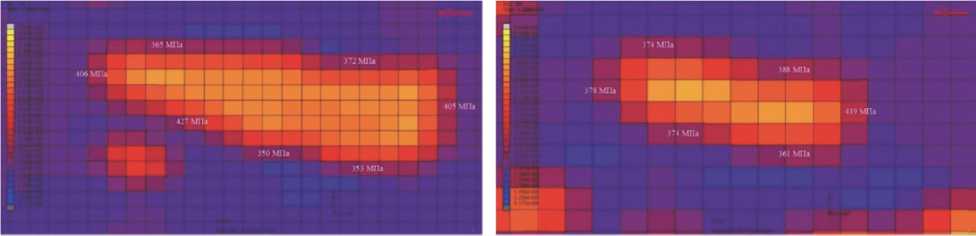

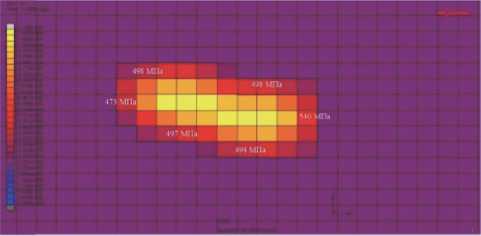

Анализ напряженного состояния участка стенки банки показал, что максимальная интенсивность напряжений наблюдается в интер-металлидных фазах, в то время как в объеме основного материала интенсивность напряжений соответствует прикладываемой нагрузке. При этом расхождение результатов, полученных на неупорядоченной и упорядоченной прямоугольной сетках, незначительное (рис. 7).

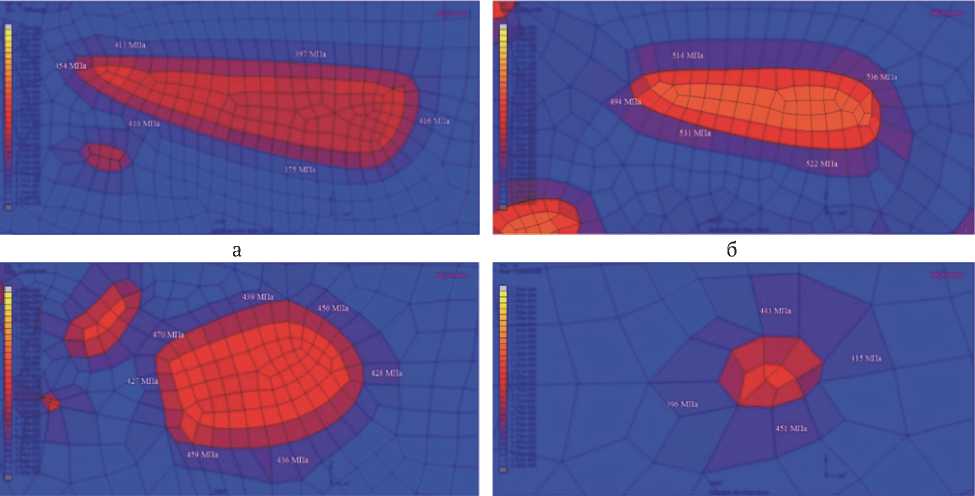

Для оценки влияния формы фазы на напря -женное состояние были выбраны четыре характер -ных фазы вытянутой (рис. 8, а-б) и округлой (рис. 8, в-г) формы, отличающиеся также размерами.

При оценке влияния формы интерметаллид -ных фаз установлено, что в случае крупных фаз уровень напряжений в округлой и вытянутой фазах практически одинаков (рис . 9, а, в), в случае же мел -ких фаз уровень напряжений ниже вокруг округлой фазы (рис . 9, б, г). Таким образом, фазы вытянутой формы и минимальных размеров приводят к появлению вокруг себя наибольших напряжений, ко -торые могут превосходить предел прочности мате -риала, что и приводит, по-видимому, к локальному разрушению . Высокий уровень напряжений вокруг таких фаз может объясняться не только влиянием их формы и размеров, но и тем, что данные фазы обычно окружены соседними включениями.

Рис. 7. Распределение интенсивности напряжений участка стенки банки (107 МПа): а - неупорядоченная сетка; б - упорядоченная прямоугольная сетка

а

б

в г

Рис. 8. Характерные интерметаллидные фазы, выбранные для оценки влияния их размеров и формы на напряженное состояние участка стенки банки

На рис. 10 представлено напряженное состояние вокруг рассмотренных выше фаз вытянутой формы, но полученное при моделировании с использование упорядоченной прямоугольной сетки. Интенсивность напряжений в крупной фазе (рис. 10, а) незначительно отличается от значений напряжений, полученных на неупорядоченной сетке (рис. 9, а), в отличие от напряжений в мелкой фазе (рис. 9, б и рис. 10, б). Однако, в обоих случаях максимальные напряжения соответствуют фазам малых размеров и вытянутой формы.

в

г

Рис. 9. Распределение интенсивности напряжений в зависимости от морфологии фаз (неупорядоченная сетка), 107 МПа

а

б

Рис. 10. Распределение интенсивности напряжений в зависимости от морфологии фаз (упорядоченная прямоугольная сетка), 107 МПа

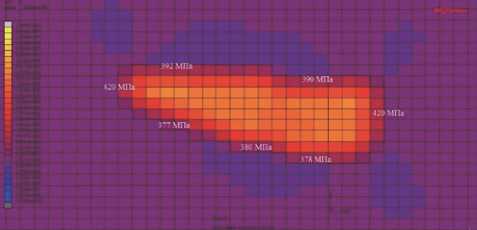

Результаты расчетов напряженного состояния стенки банки с единственной фазой, расположенной в центре рассматриваемого участка, подтвердили, что величина интенсивности напряжений вокруг крупной фазы вытянутой формы (рис. 11, а) значительно ниже, чем в случае мелкой фазы (рис. 11, б).

Сводные данные зависимости напряженного состояния от размера и формы интерметал- лидных фаз и типа конечно-элементной сетки представлены в табл. 1.

ЗАКЛЮЧЕНИЕ

Анализ напряженного состояния участка стенки банки в опасном сечении с учетом реальной микроструктуры сплава 3104 H19 показал, что средние значения интенсивности напряже-

а

б

Рис. 11. Распределение интенсивности напряжений в случае единственной фазы, расположенной в центре участка стенки банки, 107 МПа

Таблица 1. Величина интенсивности напряжений на границе интерметаллидных фаз различных размеров и формы

Список литературы Влияние морфологии интерметаллидных фаз на разрушение заготовки при глубокой вытяжке с принудительным утонением

- Westerman E.J. Silicon: A Vital Element in Aluminum Beverage Can Body Stock. In: Aluminum Alloys for Packaging/J.G. Morris, et. al., Eds. TMS, 1993. P. 1.

- Wang X., Kamat R.G. A Technique to Measure Intermetallic Size Distribution in Aluminum Can Body Stock. In: Aluminum Alloys for Packaging II/J.G. Morris, et. al., Eds. TMS, 1996. P. 209.

- Rouns T.N. Composition and Preheating Effects on the Dispersoid and Insoluble Constituent Particle Evolution in 3xxx Alloys. In: Aluminum Alloys for Packaging III/S.K. Das, Ed. TMS, 1998. P. 2.

- Andrianov A.V., Kandalova E.G., Aryshensky E.V., Grechnikova A.F. Influence of 3104 alloy microstructure on sheet performance in ironing aluminum beverage cans//Key Engineering Materials. 2016. Vol. 684. P. 398-405.

- Raabe D. Continuum Scale Simulation of Engineering Materials: Fundamentals -Microstructures -Process Applications/D. Raabe, F. Roters, F. Barlat, L.-Q. Chen. -WILEY-VCH Verlag GmbH & Co. KGaA, 2004. -866 p.

- Andrianov А.V., Erisov Y.A., Aryshensky E.V., Aryshensky V.Y. Application of shell elements in simulation of cans ironing//Journal of Physics: Conference Series. 2017. Vol. 803 (1). Art. no. 012004.

- Компьютерное моделирование процесса вытяжки полых стаканчиков изс плава АМг6 с учетом реальной структуры материала/Г.З. Бунова, С.В. Воронин, Ф.В. Гречников, В.Д. Юшин//Известия Самарского научного центра РАН. 2009. Т. 11. №3. С. 219-224.

- Воронин С.В., Юшин В.Д. Исследование влияния анизотропии свойств сплава АД1М в процессе вытяжки на геометрию полых цилиндрических деталей//Известия вузов. Цветная металлургия. 2017. №1. C. 61-68.

- Рыбин Ю.И., Рудской А.И., Золотов А.М. Математическое моделирование и проектирование технологических процессов обработки металлов давлением. СПб.: Наука, 2004. 644 с.

- Епифанов А.Н., Демьяненко Е.Г., Попов И.П. Моделирование процесса отбортовки-формовки тонкостенных осесимметричных деталей в программном комплексе PAM-Stamp 2G (ESI Group)//Известия Самарского научного центра РАН. 2016. Т. 18. №1. С. 59-65.

- Статистический анализ процессов формообразования деталей оболочек сложной двояковыпуклой формы/В.А. Михеев, С.В. Сурудин, С.Д. Смольников, Д.В. Савин//Известия высших учебных заведений. Авиационная техника. 2016. № 1. С. 132-136.

- Самсонов Г.В. Нитриды. М.: Металлургия, 1969. 264 с.