Влияние надреза на склонность сварных соединений к межзеренному разрушению

Автор: Полетаев Юрий Вениаминович, Полетаев Валерий Юрьевич, Рогозин Дмитрий Викторович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 (82) т.15, 2015 года.

Бесплатный доступ

Целью работы является исследование воздействия поверхностного надреза на склонность зоны термического влияния (ЗТВ) сварных соединений жаропрочных высоколегированных сталей к хрупкому межзеренному разрушению. Представлено теоретическое обоснование и описаны эксперименты, демонстрирующие механизм указанного воздействия. Исследовано влияние остроты надрезов типа Шарпи и Менаже на долговечность сварных соединений стали 12Х18Н12Т, 07Х18Н9 и 03Х16Н9М2 при высокотемпературном (Т = 823 К) низкочастотном малоцикловом нагружении, имитирующем условия нестационарного режима эксплуатации оборудования и трубопроводов атомных энергетических установок с реакторами на быстрых нейтронах. Установлено, что сварные соединения исследованных сталей проявляют различную чувствительность к надрезу, зависящую от пластических свойств и склонности к дисперсионному твердению металла ЗТВ. В результате проведенной работы экспериментально доказана значимость высокой пластичности зерен аустенита, свободных от выделений вторичных дисперсных фаз, упрочняющих матрицу. Именно этим фактором обусловлена высокая стойкость металла зоны термического влияния низкоуглеродистой стали 03Х16Н9М2 против межзеренного разрушения. Результаты исследования позволяют сделать следующий вывод: при работе со сварными соединениями жаропрочных сталей, эксплуатирующихся в условиях высокотемпературного низкочастотного малоциклового нагружения, недопустимы «мелкие» поверхностные надрезы - технологические дефекты типа подрез, несплавление, надрыв.

Сварные соединения, зона термического влияния, надрез, механизм межзеренного разрушения, факторы разрушения

Короткий адрес: https://sciup.org/14250152

IDR: 14250152 | УДК: 621.791.052:620.178.4 | DOI: 10.12737/12605

Текст научной статьи Влияние надреза на склонность сварных соединений к межзеренному разрушению

1, 2, 3 Don State Technical University, Rostov-on-Don, Russian Federation

Введение. В реальных условиях эксплуатации даже пластичные конструкционные материалы разрушаются хрупко. Это происходит, в первую очередь, из-за наличия различных концентраторов напряжений — механических надрезов,

поверхностных и внутренних технологических дефектов, резких переходов от толстого к более тонкому сечению и др. [1, 2]. Поэтому в описываемом случае конструкционная прочность может оказаться ниже, чем определенная методом обычных испытаний «гладких» образцов. Более того, влияние надреза на поведение материала неоднозначно. Так, квазистатическая и статическая прочность при наличии надреза в общем случае возрастает, а длительная статическая прочность и усталостная прочность (предел выносливости) надрезанных образцов в той или иной степени понижаются [3]. В этой связи необходимо проведение экспериментального исследования для оценки чувствительности сварных соединений к надрезу в условиях сложного низкочастотного малоциклового нагружения (НМН).

Цель работы: получить новые экспериментальные данные по влиянию остроты поверхностных надрезов на склонность к межзеренному локальному разрушению (ЛР) металла зоны термического влияния (ЗТВ) сварных соединений в условиях НМН, имитирующих нестационарный режим работы энергетического оборудования и трубопроводов при температуре выше 773 К.

Методика исследования. В работе использовали отрезки паропроводных труб из стали 12Х18Н12Т и промышленные плавки аустенитных сталей 07Х18Н9, 03Х16Н9М2. Химический состав и механические свойства указанных аустенитных сталей соответствовали требованиям нормативных документов. Сварные соединения стали 12Х18Н12Т выполнили по монтажной технологии ручной дуговой сваркой (РДС) электродами марки ЦТ-26 на проволоке СВ-08Х16Н9М2. Часть сварных соединений после сварки подвергли аустенитизации при Т = 1373 К с выдержкой 1 час и охлаждением на воздухе. Сварные соединения стали 07Х18Н9 и 03Х16Н9М2 изготовили в условиях ОАО «ЭМК-Атоммаш» по штатной технологии производства сварных узлов реакторной установки БН-800. РДС пластин толщиной 60 мм из стали 03Х16Н9М2 произвели электродами марки ЦТ-46 на проволоке СВ-03Х16Н9М2-ВИ. Сварные соединения испытывали в исходном после сварки состоянии. Пластины толщиной 40 мм из стали 07Х18Н9 сварены электродами марки 48-А-2Т. Сварные соединения испытывали в состоянии после аустенитизации при Т = 1323 К с длительностью выдержки 1 час.

Оценку влияния остроты надреза на склонность к ЛР металла ЗТВ сварных соединений выполнили в условиях НМН в соответствии с методикой работы [4]. Испытывали призматические образцы: — с поперечным сварным швом без надреза («гладкие»);

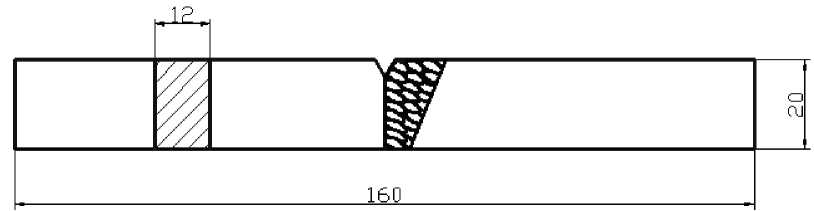

— по линии сплавления механическим способом наносили один краевой надрез различной остроты глубиной 1,0 мм (рис. 1).

б ) в )

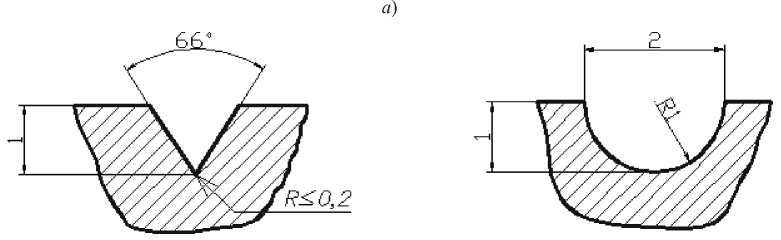

Рис. 1. Плоский сварной образец ( а ) с краевым надрезом типа Шарпи ( б ) или Менаже ( в )

Подобные «мелкие» надрезы имитируют различные поверхностные технологические дефекты сварных соединений — подрезы, несплавления, надрывы и т. п. Для полукруглого надреза Менаже и треугольного Шарпи величина теоретического коэффициента концентрации напряжений ( ασ ) составляет соответственно 3,0 и 5,3 [5]. Плоскость надреза располагали перпендикулярно действию главного напряжения. Осуществляли знакопеременный циклический изгиб образца до заданной величины амплитуды Еа с длительностью выдержки τ = 24 ч в полуцикле растяжения при Т = 823 К. В полуцикле сжатия выдержка составляла 10 минут. В соответствии с рекомендациями работы [6] выбрана частота цикла нагружения γ = 1/ τ + t = 0,042 цикл/час.

Машиностроение и машиноведение

Анализ экспериментальных данных. Полученные результаты работы свидетельствуют, что металл ЗТВ сварных соединений исследованных сталей проявляет различную чувствительность к надрезу в условиях высокотемпературного НМН.

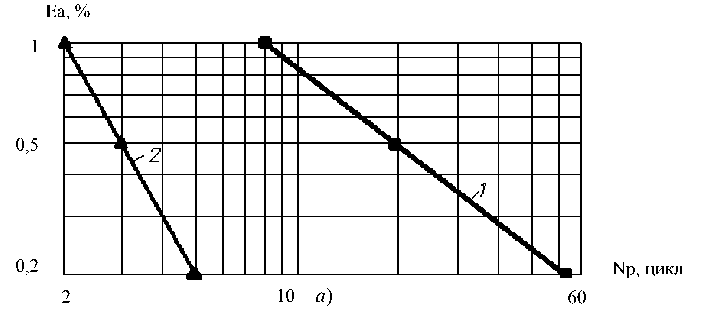

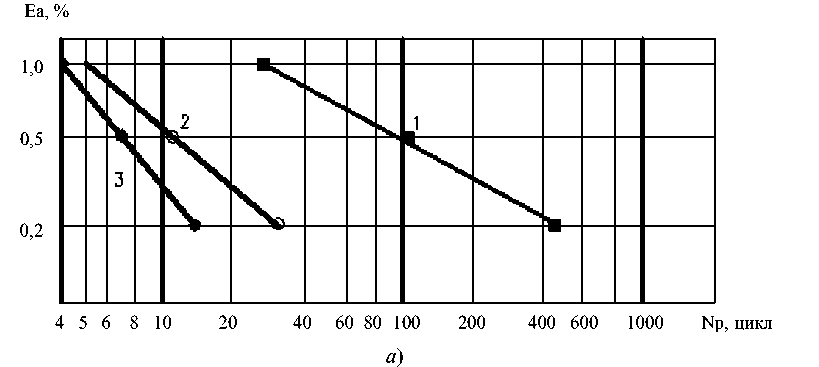

Как и следовало ожидать, наименьшая долговечность Np характерна для металла ЗТВ образцов из дисперси- онно твердеющей стали 12Х18Н12Т в исходном после сварки состоянии (рис. 2).

Ea, %

б )

Рис. 2. Влияние остроты надреза (α σ ) на низкочастотную малоцикловую прочность сварных соединений стали 12Х18Н12Т в исходном после сварки состоянии ( а ) и после аустенитизации ( б ) при Т = 823 К и ν = 4,2 · 10 –2 цикл/час: 1 — без надреза;

2 — надрез типа Менаже (α σ = 3,0); 3 — надрез типа Шарпи (α σ = 5,3)

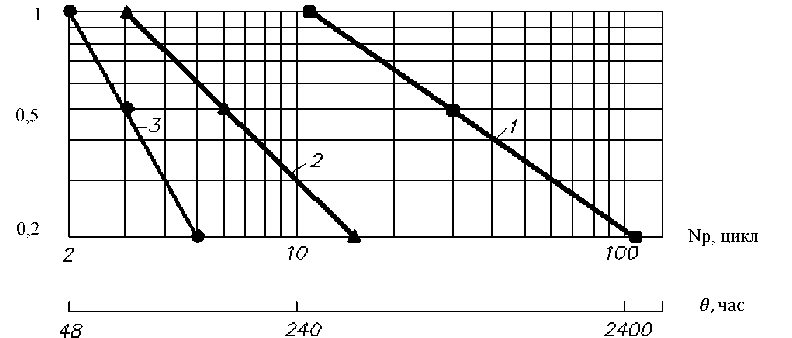

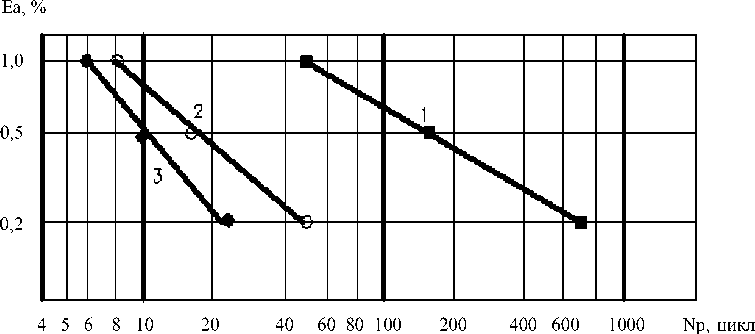

Это связано с высокой чувствительностью стали к термодеформационному циклу сварки, что не позволяет сформировать требуемую структурную и химическую однородность металла ЗТВ даже при выполнении сварных соединений методом РДС с обоснованной расчетом погонной энергией до 0,4 МДж/м [7]. Аустенитизация способствовала заметному повышению долговечности, что связано с восстановлением свойств границ зерен металла ЗТВ, ослабленных в результате проскальзывания и сегрегаций на них примесей, а также снижением структурной и химической неоднородности. Однако даже после аустенитизации наличие надреза приводит к заметному понижению долговечности Np сварных соединений стали 12Х18Н12Т. Экспериментально подтверждено, что чувствительность металла ЗТВ к надрезу зависит от пластических свойств аустенитных сталей. Наиболее высокими пластическими свойствами и долговечностью при рабочих температурах обладают сварные соединения стали 03Х16Н9М2 (рис. 3).

Установлено, что увеличение амплитуды деформации Еа и наличие поверхностного надреза стимулируют склонность к ЛР металла ЗТВ. Так, нанесение надреза типа Шарпи снизило долговечность сварных соединений примерно на порядок. Эти результаты свидетельствуют, что поверхностные трещиноподобные дефекты (надрезы) являются недопустимыми, так как способствуют образованию ЛР металла ЗТВ сварных соединений при НМН.

96 240 2400 24000

б )

Рис. 3. Влияние концентрации напряжений (α σ ) на долговечность сварных соединений стали 07Х18Н9 ( а ) и 03Х16Н9М2 ( б ) при Т = 823 К и Ѵ = 4,2 · 10 –2 цикл/час: 1 — без надреза; 2 — надрез типа Менаже (α σ = 3,0); 3 — надрез типа Шарпи (α σ = 5,3)

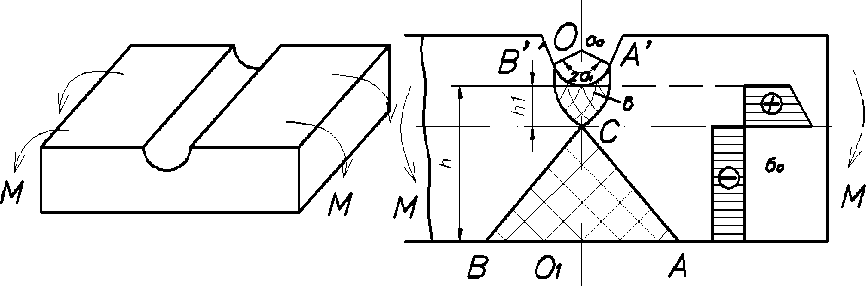

Теоретически обоснован и экспериментально подтвержден механизм влияния надреза на хрупкое разрушение металла ЗТВ. Рассмотрим случай чистого изгиба образца прямоугольного сечения, ослабленного односторонним краевым надрезом (рис. 1). В его нижней части (в ∆АВС) реализуется равномерно распределенное поле напряжений сжатия τ = 2 · τ т (τ т — предел текучести материала при сдвиге), параллельное основанию, а в верхней части вблизи дуги А′В′ — осесимметричное поле скольжения — пластическая зона (рис. 4).

Рис. 4. Пластическая зона у дна надреза

При этом компоненты тензора напряжений в цилиндрической системе координат [8]: σ=2×τ× ; σ=2×τ× ,

Т ' 20^ ° ' 20!’ где r — радиус-вектор, исходящий из центра О.

Машиностроение и машиноведение

При переходе образца в предельное состояние области АВС и АВ′С соединяются в точке С, положение которой определяется из условия:

С +h oq х dr = 0.

Надрез — это не только концентратор напряжений, но и место локализации деформации. С энергетической точки зрения пластическая зона — это объем, который путем пластической деформации перерабатывает релаксирующую упругую энергию около надреза (трещины) в запасенную энергию и тепло, рассеивающееся в объеме тела. Эти процессы создают эффективную поверхностную энергию дефекта γ эфф >> γ и снижают энергетическую выгодность роста трещины. Однако часть энергии пластической деформации запасается в виде энергии дислокаций и их ансамблей. Тем самым в пластической зоне создаются предпосылки к релаксационным процессам. Одним из таких процессов может быть разрушение.

Чувствительность металла к надрезу в значительной мере зависит от факторов, которые либо способствуют, либо тормозят развитие конкурирующих кинетических процессов — пластической деформации и разрушения. Если скорость процесса пластической деформации выше, чем у процесса разрушения, то микропластическая деформация успевает пройти около концентраторов напряжений раньше, чем там начнется разрушение. В результате величина напряжений уменьшится до уровня ниже предельного значения. Именно поэтому при уменьшении релаксационной способности материала наблюдается переход от вязкого к более хрупкому разрушению.

У трещины в плоскости (предельно острого концентратора напряжений) ее касательные напряжения меньше τ т , поэтому пластической деформации там нет. Для эллиптических надрезов характерны большие касательные напряжения, способствующие развитию процесса пластической деформации. Иными словами, вблизи неострого надреза тензор напряжений в исходном состоянии сильно отклоняется от шарового. Но уже после сравнительно небольшой деформации Еn >> 10 % он снова становится шаровым (за счет напряжения от дислокационных зарядов), и пластическая деформация прекращается.

Процессы зависят от величины деформации в зоне и характеризуются большими локальными напряжениями σ л ≥ 0,1 х σ теор , инициирующими разрушение. Процессы релаксации σл за счет протекания пластической деформации тормозятся при наличии в структуре высоких потенциальных барьеров, например мелкодисперсных карбидных частиц. Именно по этой причине пластичность материала заметно снижается при наличии большого числа мелких и хрупких включений. Уменьшение пластичности снижает γэ фф трещины и, следовательно, ее критические размеры, начиная с которых рост трещины становится энергетически выгодным.

Увеличение концентрации частиц второй фазы повышает высоту и число потенциальных барьеров на пути скольжения дислокаций. При этом пластичность уменьшается, сокращается размер пластической зоны и величина деформации в ней, а следовательно, увеличивается σ л у вершины надреза (трещины) и ускоряется процесс разрушения.

С этим связана наиболее низкая долговечность и высокая чувствительность к надрезу сварных соединений стали 12Х18Н12Т. Наиболее высокие пластические свойства при рабочих температурах имеет низкоуглеродистая сталь 03Х16Н9М2 (таблица 1). Чем выше пластичность, тем больше работа пластической деформации (даже при наличии концентратора напряжений), меньше скорость образования и развития трещины и больше долговечность.

Таблица 1

Механические свойства сталей*

|

Марка стали |

Температура испытания, К |

σ в , МПа |

σ 0,2 , МПа |

δ, % |

Ψ, % |

|

07Х18Н9 |

293 |

563 |

280 |

61,0 |

69,5 |

|

823 |

365 |

140 |

38,1 |

66,9 |

|

|

03Х16Н9М2 |

293 |

527 |

223 |

72,0 |

79,1 |

|

823 |

354 |

132 |

41,6 |

70,0 |

|

|

12Х18Н12Т |

293 |

603 |

295 |

58,1 |

65,4 |

|

873 |

365 |

152 |

20,2 |

58,0 |

|

|

*Средние данные |

по результатам испытаний трех образцов. |

||||

Большую склонность к хрупкому разрушению при НМН сварных соединений стали 07Х18Н9 по сравнению со сталью 03Х16Н9М2 также можно объяснить, сопоставив стандартные механические свойства исследуемых сталей. Известно, что с повышением прочностных свойств повышается чувствительность стали к концентрации напряжений, что сказывается на долговечности надрезанных образцов. С другой стороны, если в данных условиях испытаний у сталей интервалы между σ0,2 и σв не равны, то одинаковая степень перегрузки по отношению к σ0,2 оказывается раз- личным приближением к пределу прочности. Поэтому при прочих равных условиях разрушение быстрее наступит у стали с рабочим напряжением, более близким к σв.

Расчеты показывают следующее. Если сварное соединение работает при Еа = 0,5 % и 823 К, то даже при наличии надрезов с α σ = 3,0…5,3 замена конструкционного материала (сталь 12Х18Н12Т и 07Х18Н9 на сталь 03Х16Н9М2) приведет к повышению долговечности (соответственно в 3–5 и 1,4–1,5 раза).

Заключение.

-

1. Установлен механизм влияния надреза на склонность к локальному разрушению металла ЗТВ сварных соединений аустенитных сталей 12Х18Н12Т, 07Х18Н9 и 03Х16Н9М2 в условиях низкочастотного малоциклового нагружения. Показано, что поверхностный дефект (надрез) следует рассматривать в связи с образованием локальной области упругопластических перегрузок и возникновением в результате циклического нагружения трещины, являющейся еще более острым концентратором.

-

2. Теоретически обоснованно и экспериментально подтверждено, что надрез стимулирует склонность металла ЗТВ к ЛР — тем большую, чем острее надрез и выше статическая прочность конструкционного материала . С ростом пластических свойств при умеренной прочности аустенитной стали чувствительность металла ЗТВ к надрезу снижается.

-

3. Более высокая пластичность стали 03Х16Н9М2 обеспечила ее меньшую повреждаемость в зоне надреза и большую долговечность сварных соединений по сравнению со сталями 12Х18Н12Т и 07Х18Н9.

Список литературы Влияние надреза на склонность сварных соединений к межзеренному разрушению

- Игнатов, В. А. Оценка влияния технологических дефектов на прочность элементов сварных конструкций при малоцикловом нагружении/В. А. Игнатов, Г. П. Карзов//Сварочное производство. -1974. -№ 10. -С. 20-23.

- Лукьянов, В. Ф. Анализ причин разрушения металлических конструкций опорного узла стрелового крана/В. Ф. Лукьянов, С. С. Ассауленко//Вестник Дон. гос техн. ун-та. -2014. -Т. 14. -№ 4 (79). -С. 186-193.

- Поведение стали при циклических нагрузках/под ред. В. Даля; пер. с нем. под общ. ред. В. Н. Геминова. -Москва: Металлургия, 1982. -568 с.

- Полетаев, Ю. В. Влияние химической микронеоднородности на склонность к локальному разрушению металла ЗТВ сварных соединений/Ю. В. Полетаев//Сварочное производство. -2012. -№ 3. -С. 10-13.

- Петерсон, Р. Коэффициенты концентрации напряжений/Р. Петерсон. -Москва: Мир, 1977. -302 с.

- Елизаров, Д. П. Паропроводы тепловых электростанций (переходные режимы и некоторые вопросы эксплуатации)/Д. П. Елизаров. -Москва: Энергия, 1980. -264 с.

- Полетаев, Ю. В. Длительная малоцикловая прочность сварных соединений и выбор аустенитно-стабильных сталей/Ю. В. Полетаев. -Новочеркасск: ЛИК, 2010. -281 с.

- Писаренко, Г. С., Можаровский, Н. С. Уравнения и краевые задачи теории пластичности и ползучести/Г. С. Писаренко, Н. С. Можаровский. -Киев: Наукова думка, 1981. -496 с.

- Poletaev, Yu. V. Evolution of welded joint crack resistance in the conditions of low-cyclic/Yu. V. Poletaev//Welding International. -1987. -№ 3. -Р. 211-213.

- Nissley, N.-E. Development of the strain-to-fracture test for evaluating ductility-dip cracking in austenitic alloys/N.-E. Nissley, J.-C. Lippold//Welding Journal. -2003. -№ 82 (12). -Р. 355-364.

- Brooks, J.-A. Weld solidification and cracking behavior of free-machining stainless steel/J.-A. Brooks, C.-V. Robino, T.-J. Headley, J.R. Michael//Welding Journal. -2003. -№ 2 (3). -P. 51-64.