Влияние нанодобавок на свойства ПВХ-композиции

Автор: Зарипов Ильназ Ильгизович, Вихарева Ирина Николаевна, Мазитова Карина Азатовна, Шевелв Иван Николаевич, Мазитова Алия Карамовна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 3 т.14, 2022 года.

Бесплатный доступ

Введение. В данной научной статье рассмотрена схема процесса горения. Показано, что для замедления или подавления основного процесса, происходящего в конденсированной фазе и определяющего образование газообразного топлива, можно применять полимеры с повышенной термической стабильностью; использовать нанодобавки, уменьшающие количество газообразных продуктов деструкции; изменять теплофизические характеристики полимерного материала, вводя нанодобавки, влияющие на теплоемкость или теплопроводность системы. Для снижения скоростей реакций, происходящих в газовой фазе и поддерживающих процесс горения, можно уменьшать концентрации горючих газов; ингибировать реакции, ответственные за разветвление цепного процесса горения. Методы и материалы. Приведены состав и физические свойства каолина. Монокристалл каолина представляет собой двухслойный алюмосиликат, содержащий гидратационную воду и состоящий из химически связанных слоев диоксида кремния и гидратированного оксида алюминия. Результаты и обсуждение. Нами исследована зависимость времени затухания ПВХ-композиции от состава, содержащего от 3 до 10% каолина. Введение в ПВХ-пластикат каолина привело к уменьшению времени затухания от 4,5 до 1 с. Исследовано влияние количества пластификатора на кислородный индекс. Нами в качестве пластификатора использован дибутоксиэтиладипинат (ДБЭА). Он имеет хорошую совместимость с полимером и является экологически безопасным. Изучена возможность снижения содержания дибутоксиэтиладипината в базовой рецептуре исходного пластиката И40-13 за счет повышения количества карбоната кальция, затем исследованы эксплуатационные свойства полученных составов. Содержание ПВХ и остальных компонентов в базовой рецептуре оставалось при этом неизменным. Анализ данных показал, что для пластификации 62 масс.% ПВХ, содержащегося в И40-13А, достаточно 20 масс.% ДБЭА, при этом содержание наполнителя можно увеличивать минимум в два раза. Значение кислородного индекса (КИ) при соотношении компонентов 20% ДБЭА + 13,56% СаСО3 повышается на 4 единицы и становится равным 29,1%. Исследована зависимость кислородного индекса ПВХ-пластиката от состава, содержащего от 5 до 20% каолина. Результаты показали, что кислородный индекс пластиката значительно повышается при увеличении содержания каолина. Оптимальным содержанием является 15%, так как при уменьшении количества введенной нанодобавки КИ падает, а при увеличении - остается без изменения. Заключение. Таким образом, каолин является перспективным, дешевым и экологически безопасным наполнителем для ПВХ- материалов, который эффективно снижает их горючесть. Такой же эффект достигается при увеличении содержания карбоната кальция в исходной рецептуре ПВХ-пластиката. При совместном использовании каолина и избытка карбоната кальция синергического эффекта не наблюдается.

Нанодобавки антипиренов, горючесть, огнестойкость, полимерные композиции

Короткий адрес: https://sciup.org/142234151

IDR: 142234151 | УДК: 66.022.387

Текст научной статьи Влияние нанодобавок на свойства ПВХ-композиции

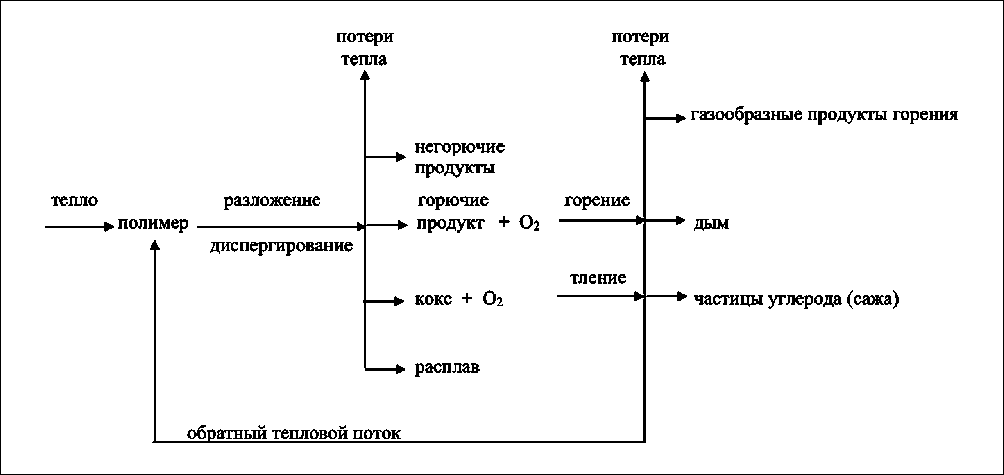

Способы снижения горючести полимерных материалов можно рассмотреть на основе анализа схемы процесса горения, представленной на рис. 1. Диффузионное горение полимеров представляет собой многостадийный циклический самоподдер-живающийся процесс, в котором определяющую роль играет взаимосвязанный перенос тепла и массы. Сложность и многостадийность процесса затрудняют исследование определяющих стадий, однако увеличивают число возможных путей такого воздействия. Действительно, можно влиять на зарождение процесса, на распространение пламени или на стационарную скорость горения для создания условий, способствующих прекращению процесса. Воздей-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 1. Схема процесса горения полимеров

ствовать на процесс горения возможно в конденсированной и газовых фазах, а также на поверхности их раздела. В любом случае цель воздействия – разрыв цикла процесса горения в каком-либо месте. В зависимости от места и способа разрыва цикла горения можно, в принципе, предложить множество путей получения полимерных материалов с пониженной горючестью. Эти пути можно сгруппировать следующим образом [1–5].

-

1. Для замедления или подавления основного процесса, термической деструкции, приводящего к газификации полимера можно: а) применять полимеры с повышенной термической стабильностью, например, полимеры с ароматическими или гетероциклическими звеньями в основной цепи, элементоорганические и галоидсодержащие полимеры либо модифицированные полимеры, создавая сшитые структуры с помощью сшивающих агентов или ионизирующего излучения; б) использовать нанодобавки, уменьшающие количество газообразных продуктов деструкции, например, направляющие процесс деструкции по пути образования нелетучего карбонизованного остатка; в) изменять теплофизические характеристики полимерного материала, вводя нанодобавки, влияющие на теплоемкость или теплопроводность системы.

-

2. Для снижения скоростей реакций, происходящих в газовой фазе и поддерживающих процесс горения, можно: а) уменьшать концентрации горючих газов, например, используя полимеры или нанодобавки, разлагающиеся с выделением негорючих и малогорючих продуктов; б) ингибировать реакции, ответственные за разветвление цепного процесса

-

3. Разрыв цикла горения возможен также на поверхности раздела между конденсированной и газовой фазами в результате изменения массо- и теплообмена между этими фазами. Это достигается предварительным нанесением на поверхность защитного покрытия или образованием защитного поверхностного слоя в ходе термического разложения полимерного материала. Покрытия могут быть трудновоспламеняемыми или негорючими, предотвращающими воспламенение основного полимерного материала или теплоизолирующими, основное назначение которых – ослаблять воздействие на материал обратного теплового потока от пламени. При термическом разложении полимеров, обладающих повышенной склонностью к коксообразованию, а также карбоцепных полимеров с нанодобавками фосфор- или бромсодержащих соединений на поверхности образуется стекловидный слой или слой в виде твердой пены с закрытыми порами. Этот защитный слой ограничивает выход в газовую фазу горючих продуктов термодеструкции полимера и уменьшает тепловое воздействие на полимер.

горения как химическим воздействием на активные центры пламени продуктов разложения, замедляющих горение нанодобавок или фрагментов полимерных цепей, так и дезактивацией активных центров в результате столкновения с аэрозольными частицами, образующимися при газификации и горении полимерных материалов.

Приведенный перечень, конечно, не исчерпывает всех возможных путей снижения горючести полимерных материалов. Это лишь наиболее распространенные способы. Применяемые на практике мето-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ ды снижения горючести обычно сочетают элементы различных способов, перечисленных выше [6–10].

Для материалов на основе крупнотоннажных полимеров, главным образом, полимеризационных – полиолефинов, поливинилхлорида, стирольных пластиков и других углеводородных полимеров – снижение горючести достигается, главным образом, введением замедляющих горение наполнителей.

Из литературных данных известно, что природные силикаты предложены в качестве наполнителей для снижения горючести полимерных материалов [11–14]. Однако такая дешевая экологически безопасная нанодобавка, как каолин, изучена недостаточно. Поэтому в данной работе приведены результаты исследования возможности использования каолина в качестве нанодобавки антипиренов.

МЕТОДЫ И МАТЕРИАЛЫ

Каолин, состав, свойства

Каолин, или белая глина (Al2O3•2SiO2•2H2O), – минерал, представляющий собой гидратированный силикат алюминия. На практике используют каолин двух основных типов: природный каолин, содержащий гидратную воду, и прокаленный обезвоженный каолин. Частицы каолина относительно больших средних размеров состоят из нескольких пластинчатых чешуек, соединенных между собой. Наиболее мелкие фракции представляют собой, главным образом, единичные тонкие пластинчатые чешуйки.

Каолин, содержащий гидратационную воду, является неабразивным, химически стойким, а его частицы имеют относительно высокую площадь поверхности, что способствует резкому нарастанию вязкости наполненных композиций. При введении каолина в реакционноспособные системы необходимо учи- тывать кислотность создаваемой им среды. Каолин, содержащий гидратационную воду, легко диспергируется в большинстве полимеров и связующих, особенно в присутствии диспергирующих агентов или поверхностно-активных веществ. При наполнении каолином термореактивных (отверждающихся) смол, армированных короткими волокнами, улучшается равномерность их течения, что позволяет получать композиционные материалы с более однородными свойствами.

Для прокаленного (обезвоженного) каолина характерна значительно более высокая твердость, а термо- и реактопласты на его основе обладают повышенными электрическими характеристиками.

Для обеспечения повышенной водостойкости, улучшения электрических свойств и достижения максимального упрочняющего эффекта используют каолин со специально обработанной поверхностью частиц (табл. 1).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Влияние количества каолинана кислородный индекс

Изучение горючести ПВХ-пластиката и его модифицированных композиций показало, что при использовании в качестве наполнителя каолина огнестойкость повышается (табл. 2).

Из приведенных данных видно, что введение в ПВХ-пластикат каолина привело к уменьшению времени затухания от 4,5 до 1 с.

В литературе предложено два механизма снижения горючести полимеров, модифицированных силикатами. В первом случае положительный эффект обусловлен формированием карбонизированного слоя, влияющего на массо- и теплоперенос между зоной

Таблица 1

Типичный химический состав каолина

|

Элемент |

Соединение, в состав которого входит данный элемент |

Содержание соединения, % |

|

|

в гидратированном каолине |

в прокаленном каолине |

||

|

Кремний |

SiO2 |

45,4 |

52,1–52,9 |

|

Алюминий |

Al 2 O 3 |

38,8 |

44,4–45,2 |

|

Железо |

Fe 2 O 3 |

0,3 |

Следы |

|

Титан |

Ti 2 O 3 |

1,5 |

0,8–2,0 |

|

Кальций |

CaO |

0,1 |

– |

|

Натрий |

Na2O |

0,1 |

– |

|

Калий |

К2О |

Следы |

– |

|

Потери при прокаливании |

H 2 O |

13,8 |

0,5–0,9 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Таблица 2

Зависимость времени затухания от состава композиций

Можно предположить, что в рассматриваемом случае часть макромолекул поливинилхлорида, расположенных внутри силикатных нанослоев, трансформируются в конденсированный коксокерамический остаток, гораздо более термостабильный, чем обычный углеродный кокс.

Таким образом, образцы разработанных нано-композитных ПВХ- пластикатов обладают повышенной коксообразующей способностью типа «ПП» – пониженной пожароопасности.

Важно отметить, что в данном случае в качестве антипирена выступает карбамидсодержащий монтмориллонит, который является экологически безопасным продуктом, не приводящим к загрязнению окружающей среды при тепловом воздействии и в условиях эксплуатации.

При этом, несмотря на эффективное коксообра-зование, максимальный уровень образования дыма при горении нанокомпозитов ПВХ не превышает уровень обычного ПВХ, а его количество во всех случаях практически одинаково. Полученные результа- ты приводят к выводу о ключевой роли коксообра-зования нанокомпозитов в механизме замедления их горения.

Элементный анализ коксового остатка ПВХ-пластиката и нанокомпозитов на его основе на содержание хлора показал, что коксовый остаток нанокомпозитов содержит в 2 раза больше хлора по сравнению с исходным пластикатом, что свидетельствует о снижении выделения хлористого водорода при горении.

Данные результаты подтверждены при измерении массовой доли хлористого водорода, выделяющегося при горении ПВХ-пластиката и нанокомпозитов на его основе по ГОСТ Р МЭК 60754-1-2015 [18].

Влияние количества пластификаторовна кислородный индекс

Одним из основных компонентов кабельных пла-стикатов является пластификатор, применяемый для придания ПВХ эластичных свойств и повышения морозостойкости. Нами в качестве пластификатора использован ДБЭА (дибутоксиэтиладипинат). Он имеет хорошую совместимость с полимером и является экологически безопасным.

Пластификаторы оказывают существенное влияние на горючесть пластифицированных полимеров. Низкомолекулярные пластификаторы типа сложных эфиров дикарбоновых кислот, находящиеся в пластифицированном полимере, при контакте с пламенем выделяются из полимерной пленки, а затем воспламеняются. Потери массы ПВХ-композиции вследствие разложения пластификаторов в температурном интервале до 360оС в 1,5 раза больше, чем может дать реакция дегидрохлорирования ПВХ [19– 23]. Испарение пластификаторов при повышенных температурах приводит к возрастанию концентрации горючих продуктов в газовой фазе.

В связи с тем, что огнестойкость ПВХ-пластиката напрямую зависит от содержания пластификатора, представляло интерес изучить возможность сниже-

Таблица 3

Влияние ДБЭА и карбоната кальция на физико-механические свойства и огнестойкость ПВХ-пластиката

|

Состав |

σраз, МПа |

ε, % |

σизг, МПа |

Тхр, оС |

Термостабильность, при 200оС, мин |

КИ, % |

|

27% ДБЭА + 6,56% CaCO3 (исходная рецептура) |

18,0 |

180 |

60,5 |

–28 |

60 |

25 |

|

25% ДБЭА + 8,56% CaCO3 |

16,6 |

195 |

41,2 |

–23 |

47 |

28,6 |

|

23% ДБЭА + 10,56% CaCO3 |

17,7 |

196 |

49,5 |

–20 |

47 |

27,5 |

|

20% ДБЭА + 13,56% CaCO3 |

20,5 |

167 |

137,3 |

–16 |

65 |

29,1 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ ния содержания ДБЭА в базовой рецептуре исходного пластиката И40-13 за счет повышения количества карбоната кальция, а затем исследовать эксплуатационные свойства полученных составов. Содержание ПВХ и остальных компонентов в базовой рецептуре оставалось при этом неизменным.

Результаты исследования физико-механических свойств и огнестойкости полученных композиций приведены в табл. 3.

Анализируя данные табл. 3, можно сказать, что для пластификации 62 масс. % ПВХ, содержащегося в И40-13А, достаточно 20 масс. % ДБЭА, при этом содержание наполнителя можно увеличивать минимум в два раза. Значение КИ при данном соотношении компонентов повышается на 4 единицы и становится равным 29,1%. Однако температура хрупкости с уменьшением содержания пластификатора уменьшается.

В дальнейшем нами исследовано влияние количества наполнителя (каолина) на огнестойкость ПВХ-пластиката (табл. 4).

Результаты изучения огнестойкости композиционного ПВХ-пластиката, приведенные в табл. 4, показывают, что кислородный индекс пластиката значительно повышается при увеличении содержания каолина. Оптимальным содержанием является 15%, так как при уменьшении количества введенного наполнителя КИ падает, а при увеличении – остается без изменения.

Таблица 4

Зависимость кислородного индекса ПВХ-пластиката от состава

|

Состав |

Кислородный индекс, % |

|

ПВХ-пластикат (исходная рецептура) |

25 |

|

ПВХ-пластикат + 5 % каолина |

27,5 |

|

ПВХ-пластикат + 10 % каолина |

28 |

|

ПВХ-пластикат + 15 % каолина |

29,5 |

|

ПВХ-пластикат + 20 % каолина |

29 |

|

ПВХ-пластикат + 15 % каолина + 7% СаСО3 |

29,4 |

ЗАКЛЮЧЕНИЕ

Таким образом, каолин является перспективным, дешевым и экологически безопасным наполнителем для ПВХ-материалов, который эффективно снижает их горючесть. Такой же эффект достигается при увеличении содержания карбоната кальция в исходной рецептуре ПВХ-пластиката. При совместном использовании каолина и избытка карбоната кальция синергического эффекта не наблюдается.

Список литературы Влияние нанодобавок на свойства ПВХ-композиции

- Aseeva R.M., Zaikov G.E. Reducing the combustibility of polymeric materials. Moscow: Knowledge; 1981. 61 p.

- Weil E., Levchik S. Flame retardants for plastics and textiles. Practical use. Munich: Hanser Publishing House; 2009.

- Glikshtern M. V. Fire Retardants. Polymer Materials. 2003; 3: 22-23; 4: 15-18.

- Khalturinsky N.A., Berlin A.A., Popova T.V.Combustion of polymers and mechanisms of action of fire retardants. Uspekhi khimii. 1984; 53(2): 21.

- Kopylov, V.V. Polymeric materials with reduced flammability. Moscow: Chemistry; 1986. 224 p.