Влияние неметаллических включений на сопротивляемость металла сварных швов хрупким разрушениям

Автор: Болдырев Александр Михайлович, Орлов Александр Семнович, Гущин Дмитрий Александрович, Рубцова Елена Григорьевна, Санников Владимир Геннадьевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 3 т.10, 2018 года.

Бесплатный доступ

Согласно статистике, до 80% всех фиксируемых аварий металлоконструкций связаны со сварными соединениями. При этом большинство аварийных разрушений, как правило, инициируемых неметаллическими включениями в металле шва, носит хрупкий характер. Вероятность хрупкого разрушения уменьшается с повышением его пластичности. А пластичность, в значительной степени зависящая от подвижности дислокаций, уменьшается при снижении температуры и увеличении скорости деформации. Пластичность металла является структурно чувствительным свойством и зависит от типа кристаллической решетки, определяющего количество плотноупакованных направлений и плоскостей скольжения. Низколегированные стали, в основном, используемые в сварных металлоконструкциях, имеют объемно-центрированную кубическую решетку со сравнительно небольшим количеством плоскостей и направлений скольжения. Эти стали пластичны при относительно высоких температурах и становятся хрупкими при отрицательных. Единственным средством повышения пластичности металла без существенного уменьшения его прочности является измельчение зерна. Одним из эффективных способов получения мелкозернистой структуры металла шва является введение в сварочную ванну модификаторов в виде тугоплавких соединений (оксиды, карбиды, нитриды), которые в зоне кристаллизации сварочной ванны являются центрами кристаллизации и увеличивают число зерен в единице объёма. Исследования модифицирования кристаллизующегося металла в условиях литья и сварки плавлением показали, что перегрев расплава снижает эффект модифицирования. При электродуговой сварке с температурой дуги более 6000 К опасность дезактивации модификатора велика. Одним из способов уменьшения перегрева и повышения эффективности модификаторов при сварке является введение модифицирующих частиц в сварочную ванну в комплексе с более массивными гранулами в виде рубленой проволоки, служащими микрохолодильниками. Этот способ, получивший название «сварка с металлохимической присадкой (МХП)», успешно применяется в мостостроении. Модифицирование сварочной ванны тугоплавкими частицами наряду с положительным эффектом измельчения зерна в сварном шве содержит и отрицательный момент: остающиеся в шве модифицирующие частицы в виде неметаллических включений являются концентраторами напряжений и могут стать очагами зарождения трещин. В работе с позиций механики разрушения Д.А.н анализ путей минимизации вредного воздействия неметаллических включений на охрупчивание металла шва на примере автоматической сварки стали 10ХСНД с модифицирующей металлохимической присадкой. Сформулированы основные требования к параметрам и физико-химическим свойствам неметаллических включений, обеспечивающие высокую стойкость металла шва против охрупчивания.

Сварка, хрупкое разрушение, наномодифицирование, неметаллические включения

Короткий адрес: https://sciup.org/142212191

IDR: 142212191 | УДК: 621.791.042 | DOI: 10.15828/2075-8545-2018-10-3-142-161

Текст научной статьи Влияние неметаллических включений на сопротивляемость металла сварных швов хрупким разрушениям

Основным технологическим процессом соединения отдельных элементов узлов при изготовлении и монтаже строительных металлических конструкций является электродуговая сварка (ручная, с покрытыми электродами, механизированная и автоматическая, в защитных газах и под флюсом). Вместе с тем, согласно статистике, до 80% всех фиксируемых аварий металлических конструкций связаны со сварными соединениями [1]. Исследования этих случаев показали, что большинство разрушений зарождалось в металле шва, как правило, в зоне неметаллических включений, и носило хрупкий характер, т.е. происходило внезапно, при напряжениях, меньших предела текучести, и без заметных предшествующих деформаций [2]. При этом вязкость металла шва, т.е. его способность пластически деформироваться и поглощать энергию до и в процессе разрушения, оказалась ниже вязкости свариваемого металла.

Анализ механики разрушения показал, что вероятность хрупкого разрушения металла уменьшается с увеличением его пластичности. А пластичность металла, обусловленная подвижностью дислокаций, уменьшается при низких температурах и при увеличении скорости деформации.

Пластичность является структурно чувствительным свойством и зависит от типа кристаллической решетки, определяющей количество плотноупакованных направлений и плоскостей скольжения. Металлы с объемно-центрированной кубической (Fe, W, Mo) и гексагональной плотноупакованной решетками (Zn, Be) пластичны при относительно высоких температурах, но становятся хрупкими при отрицательных. А металлы с гранецентрированной кубической решеткой (Al, Cu, Ni, аустенитные стали) пластичны даже при температурах, приближающихся к абсолютному нулю.

Большинство строительных металлоконструкций изготавливают из низколегированных сталей, содержащих более 95% железа, имею-

щего объемно-центрированную кубическую решетку, и, следовательно, склонных к хрупкому разрушению, особенно при отрицательных температурах. Поэтому проблема повышения стойкости стальных металлоконструкций против хрупкого разрушения находится в центре постоянного внимания исследователей.

На основании металлографических исследований Н. Петч [3] пришел к выводу, что единственным средством повышения пластичности металла без существенного снижения его прочности является измельчение зерна, увеличивающее число полос скольжения при деформации. Специфические условия кристаллизации сварочной ванны при дуговой сварке приводят к формированию неблагоприятной крупнозернистой структуры металла шва с пониженными механическими свойствами [4]. Поэтому получению мелкозернистой структуры сварного шва уделяется много внимания [6–9].

Под зерном в металловедении подразумевается кристалл, выросший из одного зародыша и имеющий одну кристаллографическую решетку. А.Н. Колмогоров [5] показал, что максимальный размер зерна d в кристаллизующемся металле определяется (1) скоростью зарождения центров кристаллизации n и линейной скоростью их роста Vкр :

d = k ( Vкр / n )1/4, (1)

где Vкр – мм/с; n – 1/мм3 · с; k – коэффициент, зависящий от формы кристалла (сферическая, кубическая, гексагональная).

Из формулы (1) следует, что зерно тем мельче, чем больше в единицу времени в расплаве образуется кристаллических зародышей и чем меньше скорость их роста. Уменьшить скорость роста кристаллов, которая пропорциональна скорости сварки и скорости охлаждения [Vкр = f (Vсв, Vохл),] , можно, снизив скорость сварки или используя подогрев свариваемых элементов. Однако возможности этого пути измельчения зерна в металле шва ограничены из-за снижения производительности процесса сварки, дополнительных энергозатрат и увеличения зоны термического влияния, имеющей пониженные пластические и прочностные свойства. Поэтому исследователи основное внимание сосредоточили на изыскании путей интенсификации зародышеобразования твердой фазы в сварочной ванне.

К настоящему времени исследовано много способов увеличения параметра «n» путем термического или механического воздействия на сва-

рочную ванну: вибрация свариваемого изделия, пульсирующая подача защитного газа или электродной проволоки, введение в сварочную ванну низкочастотных или ультразвуковых колебаний, импульсный ввод тепла, электромагнитное перемешивание расплава и др. [6–9]. Наиболее эффективным способом измельчения зерна в металле шва оказалось введение в сварочную ванну тугоплавких дисперсных частиц – модификаторов (оксиды, нитриды, карбиды и др.), служащих центрами гетерогенной кристаллизации [4]. Модифицирование сварочной ванны тугоплавкими частицами наряду с положительным эффектом измельчения зерна содержит и отрицательный момент: остающиеся в шве модифицирующие частицы в виде неметаллических включений являются концентраторами напряжений и могут стать очагами зарождения трещин.

До недавнего времени все неметаллические включения в металле рассматривались как вредные, уменьшающие его пластичность и увеличивающие вероятность хрупкого разрушения. Широкое применение модификаторов привело к убеждению, подтвержденному многочисленными исследованиями, что модификаторы в сталях не только обеспечивают образование первичной мелкозернистой структуры, но и способствуют формированию вторичных структур с благоприятным сочетанием прочности и высокой вязкости [11, 12].

Большинство неметаллических включений в сталях является продуктами окислительно-восстановительных химических реакций. В связи с этим использование неметаллических включений для формирования благоприятной структуры сталей, по предложению японских ученых, выделилось в отдельное направление – «оксидную металлургию» [11].

В настоящей работе с позиций механики разрушения дан анализ путей минимизации вредного воздействия неметаллических включений на охрупчивание металла шва на примере сварки под флюсом низколегированной стали 10ХСНД с модифицирующей металлохимической присадкой (МХП) при изготовлении и монтаже мостовых конструкций.

Механика разрушения металлического тела при наличии неметаллических включений

Разрушение металлического тела представляет собой двухстадийный процесс: зарождение и развитие трещины вплоть до разделения сплошности тела [3, 10].

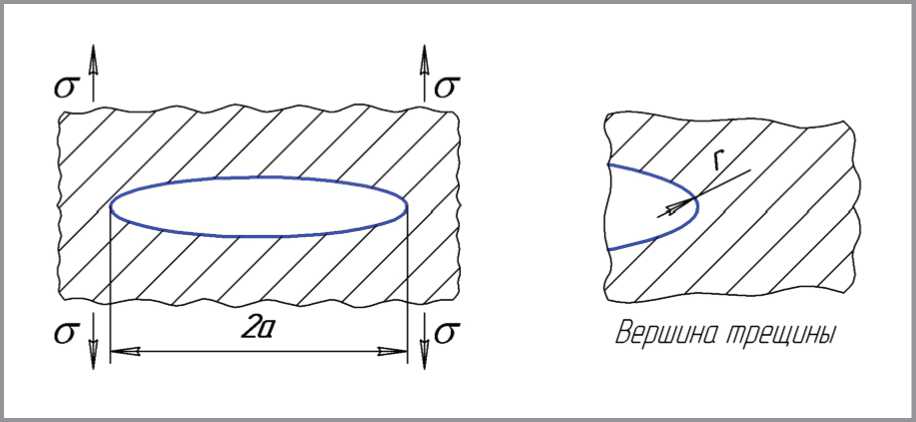

Зарождение трещины. Неметаллические включения являются концентраторами напряжений, величина которых зависит от их размеров и формы. Для неметаллического включения эллиптической формы с большой осью 2a и радиусом закругления его концов r (трещина Гриффитса – рис. 1) максимальные напряжения вблизи вершины трещины равны [10]:

σ max = σ (1 + 2^) ,

где σ – напряжения вдали от эллипса, 2 ^a/r – приращение напряжений из-за наличия дефекта.

Рис. 1. Трещина Гриффитса

Отсюда (2) следует, что чем меньше длина дефекта и чем больше радиус закругления его концов, тем меньше концентрация напряжений в вершине эллипса (2 'ja/r ) и тем меньше вероятность зарождения трещины.

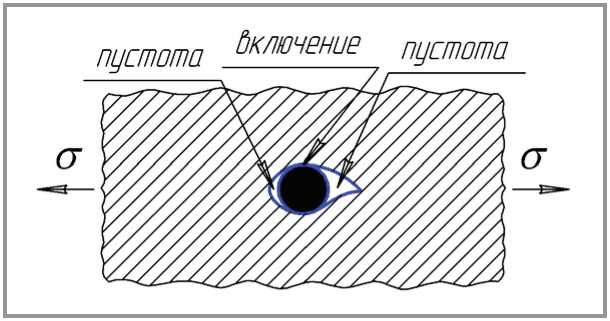

Зарождение трещины начинается с образования микропустот, как правило, в окрестностях включений. При нагружении из-за различия химических и упругопластических свойств матрицы и включения происходит разрыв связей между ними и образование зародышевых микротрещин в виде пустот (рис. 2). Микротрещины могут также зарождаться путем разрушения хрупких интерметаллических соединений.

Рис. 2. Образование зародышевых микротрещин около включений

Образование микропустот около неметаллических частиц зависит от прочности связей частицы с металлом матрицы. Прочность связей на межфазной границе определяется, в первую очередь, степенью структурного и размерного соответствия взаимодействующих фаз, т.е. типом и параметрами их кристаллических решеток. Поэтому при сварке сталей в качестве модификаторов в сварочную ванну желательно вводить элементы, образующие тугоплавкие центры кристаллизации с родственной объемно-центрированной, как у α -железа, кубической решеткой.

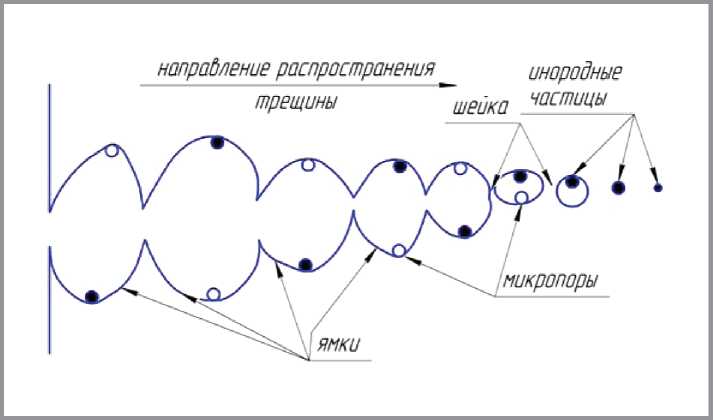

Развитие трещины. Под действием растягивающих напряжений микропустоты вокруг включений разрастаются до встречи с соседними микропустотами. При этом происходит последовательный разрыв шеек между порами и слияние (коалесценция) пор до полного разрушения металлического тела (рис. 3).

Очевидно, чем меньше расстояние между инородными включениями, тем меньше требуется энергии для слияния пор. И с этой точки зрения особенно опасно неравномерное распределение включений в металле шва.

Рост трещины в таких пластичных материалах, как металлы, может происходить одновременно путем разрыва сплошного материала, образования и коалесценции пор перед движущейся вершиной трещины. Зародившаяся трещина может расти ограниченно, в пределах одного зерна, или тормозиться в зоне скопления дислокаций [3].

Остаточные термические напряжения на межфазной границе матрицы – включение. В процессе кристаллизации и последующего охлаждения металла в матрице возникают напряжения из-за разности

Рис. 3. Схема зарождения, роста и коалесценции пор при наличии неметаллических частиц в металле

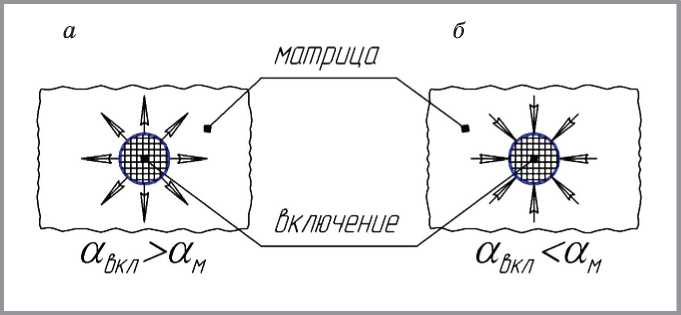

коэффициентов термической усадки или термического расширения. При высокой температуре до температуры упругого перехода временные напряжения вследствие высокой пластичности матрицы релаксируют. При дальнейшем охлаждении, когда пластичность матрицы понижается, появляется упругая составляющая, и в матрице возникают остаточные термические напряжения. Направление и величину этих напряжений в температурном интервале ∆ Т = Тпл – Т можно оценить коэффициентом несоответствия [11]:

1 - a AT

σ

σ = ,

M

где α вкл и α м – коэффициенты термического расширения включения и матрицы соответственно; ∆ Т = Тпл – Т ( Т и Тпл ) – текущая температура и температура, ниже которой происходят упругие деформации соответственно.

Из выражения (3) следует, что при α вкл > α м на межфазной границе в процессе охлаждения возникают растягивающие напряжения, стремящиеся разорвать связи матрицы с включениями и способствующие образованию зародышевых микротрещин (рис. 4, а).

При α м > α вкл в процессе охлаждения происходит всестороннее сжатие включения матрицей (рис. 4, б). Таким образом, для уменьшения

Рис. 4. Направление остаточных напряжений при различном соотношении коэффициентов термического расширения матрицы и включения вероятности разрыва связей включения с матрицей необходимо, чтобы коэффициент термического расширения у матрицы был больше, чем у включения.

Неметаллические включения в металле шва при сварке стали 10ХСНД по металлической присадке

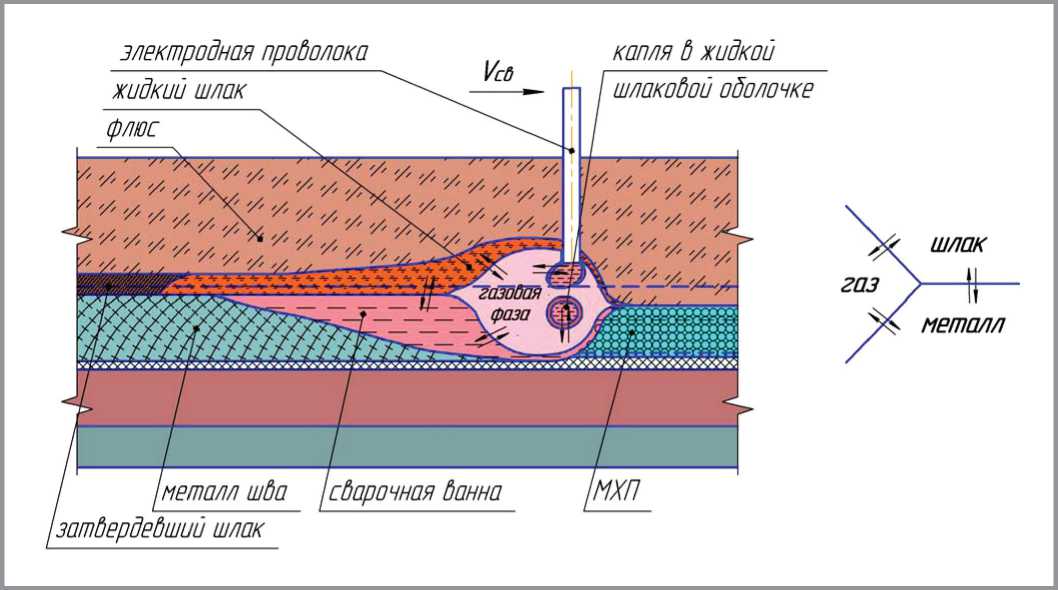

По нашему мнению, все неметаллические включения в металле шва следует разделить на две группы – случайные и неизбежные (природные). Случайные включения, как правило, являются следствием технологических нарушений (плохая зачистка свариваемых поверхностей и поверхности электродной проволоки, повышенная влажность флюса или электродной обмазки, нарушение защиты сварочной ванны от контакта с воздухом и др.) Неизбежные включения образуются либо в процессе кристаллизации на базе модифицирующих частиц, либо в результате обменных химических реакций жидкого металла электродных капель и сварочной ванны со шлаковой и газовой фазами (рис. 5).

Продуктами этих реакций являются оксиды, нитриды, сульфиды и фосфиды. Вредное влияние сульфидов и фосфидов ограничивают низким содержанием серы и фосфора в свариваемой стали, электродной проволоке и флюсе (S – не более 0,04%, Р – не более 0,035%).

Сравнительный анализ модифицирующих способностей тугоплавких Al2O3, TiO2, TiN, TiC показал, что оптимальным и наиболее актив-

МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ И СВАРКА В СТРОИТЕЛЬСТВЕ

Рис. 5. Схема взаимодействия металла сварочной ванны с газовой и шлаковой фазами при сварке по слою МХП ным катализатором гетерогенной кристаллизации в низколегированных сталях является диоксид титана (TiO2) [12], [5].

В отечественном мостостроении при изготовлении и монтаже конструкций из низколегированных сталей 10ХСНД и 15ХСНД применяют металлохимическую присадку, содержащую в качестве модификатора порошкообразный рутил, представляющий модификацию диоксида титана с тетрагональной сингонией (размер частиц 1–3 мкм) [14].

Исследования влияния неметаллических включений на формирование структуры металла шва и его прочностные свойства проводили на стыковых соединениях образцов 1000x300x14 из стали 10ХСНД, изготовленных по технологии, применяемой при монтажной сварке мостовых конструкций. Сварку производили под флюсом АН-47, содержащим 4–7% TiO2 и 9–13 Al2O3. В качестве присадочного материала наряду с электродной проволокой Св10НМА применяли металлохимическую присадку (МХП), засыпаемую в 8-миллиметровый зазор стыка (рис. 5). Металлохимическая присадка представляет собой проволочную крошку из сварочной проволоки Св10НМА 0 2,0x2,0 мм, смешанную с диоксидом титана. Проволочный гранулят служит средством доставки модифицирующих частиц TiO2 в сварочную ванну, минуя высокотемпературный столб дуги, и выполняет роль микрохолодильника, сохраняющего модифицирующую способность диоксида титана [4].

Применяли два вида МХП – изготовленную по существующей технологии (смешивание гранулята с диоксидом титана в низкоэнергетическом смесителе типа «пьяная бочка») и по разработанной авторами (смешивание в высокоэнергетической планетарной мельнице [13]). При смешивании в «пьяной бочке» происходит лишь «опудривание» гранулята частицами TiO2. Прочность их связей с поверхностью гранулята невелика, и вследствие потерь концентрация титана в металле шва не превышает 0,007%. Размеры частиц TiO2 после обработки смеси в «пьяной бочке» не изменяются, остаются на уровне 1–3 мкм [1, 2]. При смешивании в высокоэнергетической планетарной мельнице происходит дробление проволочной крошки и измельчение частиц диоксида титана до 0,5 мкм, образуются прочные связи их с гранулятом, что повышает их модифицирующую способность и концентрацию титана в шве 0,01%. Металлографический анализ структуры металла шва показал, что увеличение числа модифицирующих измельченных частиц в сварочной ванне обеспечивает формирование структуры металла с размером зерна, в 2 раза меньшим, чем при смешивании присадки в низкоэнергетическом смесителе [13, 11, 12].

Анализ неметаллических включений в металле шва производили в соответствии с ГОСТ 17780-70 методом «Л». На длине 3 см поперечного нетравленого шлифа корневого шва на линии, прочерченной в произвольном направлении, подсчитывали число неметаллических включений и определяли их размеры под микроскопом при увеличении х 500 с ценой деления шкалы 1,03 мкм (табл.).

Результаты анализа свидетельствуют о том, что введение в сварочную ванну измельченного в планетарной мельнице порошка TiO2 обеспечивает более равномерное распределение включений в шве и уменьшение их размеров. Последнее обстоятельство, несомненно, способствует снижению концентрации напряжений в окрестностях включений и уменьшению вероятности зарождения трещин.

Локальный спектральный анализ химического состава включений показал, что ядро включений в основном состоит из тугоплавких интер-

Таблица

Результаты анализа неметаллических включений в металле корневого шва

При охлаждении закристаллизовавшегося металла вследствие более высокого значения коэффициента термической усадки α -железа, чем TiO2 и Al2O3 (в 1,3–1,8 раза), оксидные включения испытывают всесторонне сжатие со стороны матрицы. Это способствует повышению сопротивляемости отрыва матрицы от поверхности включения.

Выводы

-

1. Неметаллические включения в металле шва являются неизбежными продуктами обменных реакций жидкого металла с газовой и шлаковой фазами, повышают риск зарождения трещин и хрупкого разрушения сварного соединения.

-

2. Впервые систематизированы требования к геометрическим параметрам и физико-химическим свойствам неметаллических включений в металле сварных швов, обеспечивающих их высокую сопротивляемость хрупкому разрушению. Для обеспечения высокой вязкости металла шва и снижения вредного влияния неметаллических включений необходимо:

-

• минимизировать размеры включений, желательно до наноразмер-ных масштабов;

-

• формировать включения с оболочкой, имеющей кристаллографическое сродство с матрицей;

-

• применять модифицирующую добавку, образующую включения с термическим коэффициентом усадки, меньшим, чем у матрицы.

-

3. Металлохимическая присадка, изготовленная в высокоэнергетической планетарной мельнице с измельченным модификатором TiO2, обеспечивает формирование включений в металле шва на базе TiO2 и Al2O3 и отвечает указанным требованиям. Применение МХП, обработанной в планетарной мельнице, позволяет повысить ударную вязкость металла шва при – 40оС с 84,9 до 112,5 Дж/см2 [15].

Список литературы Влияние неметаллических включений на сопротивляемость металла сварных швов хрупким разрушениям

- Патон Б.Е. Современные направления исследований и разработок в области сварки и прочности конструкций//Автоматическая сварка. -2003. -№10/11. -С. 7-13.

- Холл В. Хрупкие разрушения сварных конструкций. -Нью-Йорк, 1967/Пер. с англ. -М.: «Машиностроение», 1974. -320 с.

- Петч Н. Металлографические аспекты разрушения//Разрушение: в 6 томах. Том 1. Микроскопические и макроскопические основы механики разрушения. -М.: Мир, 1973. -616 с.

- Болдырев А.М., Григораш В.В. Проблемы микро-и наномодифицирования швов при сварке строительных металлоконструкций//Нанотехнологии в строительстве. -2011. -Том 3, № 3. -С. 42 -52. -URL: http://nanobuild.ru/ru_RU/journal/Nanobuild_3_2011_RUS.pdf (дата обращения: 22.11.2016).

- Алов А.А. Влияние вибрации электрода на процесс дуговой сварки и свойства швов/А.А. Алов, В.С. Виноградов//Сварочное производство. -1958. -№ 9. -С. 19-22.

- Сутырин Г.В. Исследование механизма воздействия низкочастотной вибрации на кристаллизацию сварочной ванны//Автоматическая сварка. -1975. -№ 5. -С. 7-10.

- Ерохин А.А. О воздействии колебаний ультразвуковой частоты на характере кристаллизации сварочной ванны/А.А. Ерохин, Ю.И. Китайгородский, Л.Л. Силин//Известия АН СССР, ОТН. -1958. -№ 1.

- Болдырев А.М. Воздействие принудительных тепловых колебаний на фронте кристаллизации на структуру и свойства металла сварных швов/А.М. Болдырев, Э.Б. Дорофеев, Н.П. Толоконников//Межвузовский сборник «Исследования жаропрочных сплавов». -Воронеж: ВПИ, 1974. -C. 165-171.

- Колмогоров А.Н. К статистической теории кристаллизации металлов//Известия АН СССР, Серия математическая. -1957. -№ 3.

- Lee Eun U. Thermal stress and strain in a metal matrix composite with a spherical reinforcement particle//Met. Nrans. A. 1992. 23 № 8. P. 2205-2210.

- Головко В.В. Влияние неметаллических включений на формирование структуры металла сварных швов высокопрочных низколегированных сталей/В.В. Головко, И.К. Походня//Автоматическая сварка. -2013. -№ 6. -С. 3-11.

- Нотт Дж. Ф. Основы механики разрушения//Перевод с англ. Д.В. Лаптева . -М.: Металлургия, 1978.-256 с.

- Болдырев А.М. Влияние диокосида титана в составе металлохимической присадки на механические свойства металла шва стали 10ХСНД/А.М. Болдырев, В.Г. Гребенчук, Д.А. Гущин//Сварка и диагностика. -М. -2014. -№ 3. -С. 39-42.

- Болдырев А.М. Повышение уД.А.рной вязкости металла шва сварных конструкций стальных мостов/А.М. Болдырев, Д.А. Гущин//Вестник центрального регионального отделения Российской академии архитектуры и строительных наук. -Выпуск 13: Материалы Академических научных чтений «Научные и инженерные проблемы строительно-технологической утилизации техногенных отходов». -Белгород: РААСН, БГТУ им. В.Г. Шухова, 2014. -С. 34-41.

- Болдырев А.М. Новая технология получения гранулированного присадочного материала с наномодифицирующими добавками для дуговой сварки сталей/А.М. Болдырев, А.С. Орлов, Д.А. Гущин//Нанотехнологии в строительстве. -2016. -Том 8, № 6. -С. 124-143. -URL: http://nanobuild.ru/ru_RU/journal/Nanobuild_6_2016_RUS.pdf.

- Болдырев А.М., Григораш В.В., Гущин Д.А., Гребенчук В.Г. Исследование прочности сцепления частиц в модифицирующей присадке для сварки мостовых конструкций под флюсом//Нанотехнологии в строительстве. -2012. -Том 4, № 2. -С. 56-69. -Гос. регистр. №0421000108. URL: http://nanobuild.ru/ru_RU/journal/Nanobuild_2_2012_RUS.pdf.

- Болдырев А.М., Гребенчук В.Г., Гущин Д.А., Ткачев А.Г., Блинов С.В. Получение металлохимической сварочной присадки с нанодисперсными частицами диокосида титана//Нанотехнологии в строительстве. -2013. -Том 5, № 6. -C. 53-66. -URL: http://nanobuild.ru/ru_RU/journal/Nanobuild_6_2013_RUS.pdf.

- Болдырев А.М. Оценка прочности сцепления химической добавки с проволочной крошкой в металлохимической сварочной присадке/А.М. Болдырев, Д.А. Гущин//Вестник центрального регионального отделения Российской академии архитектуры и строительных наук. -Выпуск 11: Материалы Академических научных чтений «Проблемы архитектуры, градостроительства и строительства в социально-экономическом развитии регионов». -Тамбов. -2012. -С. 176-181.

- Болдырев А.М. Влияние технологии изготовления металлохимической присадки (МХП) на механические свойства сварных соединений мостовых металлоконструкций/А.М. Болдырев, Д.А. Гущин//Технологии упрочнения нанесения покрытий и ремонта: теория и практика. Ч. 1. -СПб: Изд-во Политехнического университета, 2013. -С. 36-42.

- Головко В.В. Особенности распределения и роль неметаллических включений в металле шва при введении в сварочную ванну нанооксидов/В.В. Головко, А.М. Болдырев, Д.А. Гущин, В.Д. Кузнецов, С.К. Фомичев, И.В. Смирнов//Сварка и диагностика. -М. 2015. -№ 6. -C. 25-28.

- Болдырев А.М. Повышение вязкости металла шва в сварных соединениях стальных мостовых конструкций//Сборник «Фундаментальные поисковые и прикладные исследования по научному обеспечению развития архитектуры, градостроительства и строительной отрасли РФ «Научные труды РААСН». -М. -2016. -С. 445-449.