Влияние неопределенности базирования штока гидростойки на размерный износ его базовых поверхностей

Автор: Нго Ван Туан

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Горные машины, транспорт и машиностроение

Статья в выпуске: 3 т.5, 2020 года.

Бесплатный доступ

Силовые гидроцилиндры являются основными несущими элементами механизированных комплексов горнодобывающих предприятий, с помощью которых обеспечивается надежная фиксация кровли в требуемом рабочем положении, а также осуществляется продвижение шахтной крепи в забое. Для обеспечения надежности и эффективности эксплуатации в забоях механизированных крепей необходимо обеспечить стабильный ресурс работы входящих в их состав гидростоек, который главным образом зависит от качества изготовления сопряженных поверхностей и точности сборки функциональных соединений. Требуемая точность соединений гидростоек достигается селективной сборкой, что позволяет обеспечить заданные технические требования и ресурс соединений. Вместе с тем наряду с вопросами обеспечения точности сборки данных узлов для гарантии должной безопасности работы в забоях чрезвычайно важными являются выявление и анализ причин размерного износа ответственных деталей соединений, приводящих к уменьшению ресурса гидростоек в процессе эксплуатации. В статье при помощи методов аналитической теории баз выявлены и описаны причины формирования позиционных отклонений деталей соединений гидростойки механизированной крепи в процессе сборки и эксплуатации узла. Установлено, что возникновение перекосов и образование на цилиндрах, поршнях и штоках локальных напряженных зон, характеризующихся интенсивным износом, происходит вследствие неопределенности базирования штока и поршня в гидроцилиндре. Получены зависимости, позволяющие рассчитать отклонение оси штока от требуемого положения c учетом исходного зазора в соединениях и принятых конструктивных параметров гидроцилиндра.

Механизированная крепь, гидростойка, точность сборки, износ, неопределенность базирования, смена баз, позиционные отклонения

Короткий адрес: https://sciup.org/140250775

IDR: 140250775 | DOI: 10.17073/2500-0632-2020-3-201-207

Текст научной статьи Влияние неопределенности базирования штока гидростойки на размерный износ его базовых поверхностей

Силовые гидроцилиндры являются основными несущими элементами механизированных комплексов горнодобывающих предприятий, с помощью которых обеспечивается надежная фиксация кровли в требуемом рабочем положении, а также осуществляется продвижение шахтной крепи в забое. Таким образом, силовые гидроцилиндры обеспечивают безопасность выполнения очистных работ, в связи с чем к ним предъявляют жесткие требования и по качеству изготовления, и по эксплуатационной надежности. При этом состояние рабочих поверхностей элементов гидроцилиндров играет решающую роль в обеспечении должного ресурса ответственных соединений. Общие технические требования к изготовлению гидростоек в механизированных крепях и основные параметры регламентируются стандартами [1–3].

Как показывает производственная статистика, основные отказы шахтных крепей в большинстве случаев обусловлены нарушением герметичности соединений гидроцилиндров из-за износа сопряженных поверхностей, что вызывает утечку рабочей жидкости и соответственно потерю работоспособности несущего узла. Последнее может стать причиной обрушения кровли, вызвать аварийную ситуацию и даже привести к человеческим жертвам. Все это требует проведения систематического мониторинга состояния уплотнительных элементов, своевременной замены вышедших из строя гидроцилиндров на новые или отремонтированные [4–6].

Известно, что восстановительный ремонт силовых гидроцилиндров в условиях специализированных ремонтных мастерских – процесс достаточно трудоемкий и дрогостоя-щий. При этом качество восстановленных поверхностей, к примеру, зеркала цилиндра, рабочих поверхностей штока, не должно уступать соответствующим показателям новых деталей, поскольку эти поверхности и определяют должные ресурс и несущую способность соединений. Требуемая точность соединений гидростоек достигается селективной сборкой методами групповой и межгрупповой взаимозаменяемости. Данная технология сборки позволяет обеспечить соответствие заданным техническим требованиям и ресурс соединений [7–12]. Вместе с тем наряду с вопросами обеспечения точности сборки для обеспечения должной безопасности работы в забоях чрезвычайно важным является анализ причин изменения относительного положения деталей соединений гистостойки в процессе эксплуатации, их позиционных отклонений от требуемого положения, появления перекосов под нагрузкой, оказывающих значительное влияние на напряженное состояние, процесс износа деталей и ресурс соединений [13, 14].

Вследствие наличия зазора в подвижных соединениях гидроцилиндра отклонения положения штока гидростойки проявляются как неопределенность его базирования, которая происходит по причине неорганизованой смены баз, возникающей в результате упругих перемещений и деформаций в гидростойке под действием нагрузки на ее рабочих поверхностях.

I ГОРНЫЕ НАУКИ

I Ж И ТЕХНОЛОГИИ

2020;5(3):201-207

МИСиС

Национальный исследовательский технологический университет

Для выявления и однозначного математического описания схем базирования деталей и узлов используем метод идентификации и моделирования баз [11, 12, 15, 16].

Координаты положения опорных точек детали или узла можно разделить на две группы: плановые координаты ( X i , Y i , Z i ), определяющие расположение опорных точек на трех базирующих поверхностях (вид в плане на базирующую поверхность), и нормальные координаты ( А х i , A y i , A z i ), определяющие отклонения опорных точек в перпендикулярном к базирующим поверхностям направлении.

Если нормальные координаты опорных точек сгруппировать по базам и записать в последовательности уменьшения точек на базах, то получим матрицу-столбец Т нормальных координат, которая однозначно определяет схему базирования и расположение точек на координатных плоскостях.

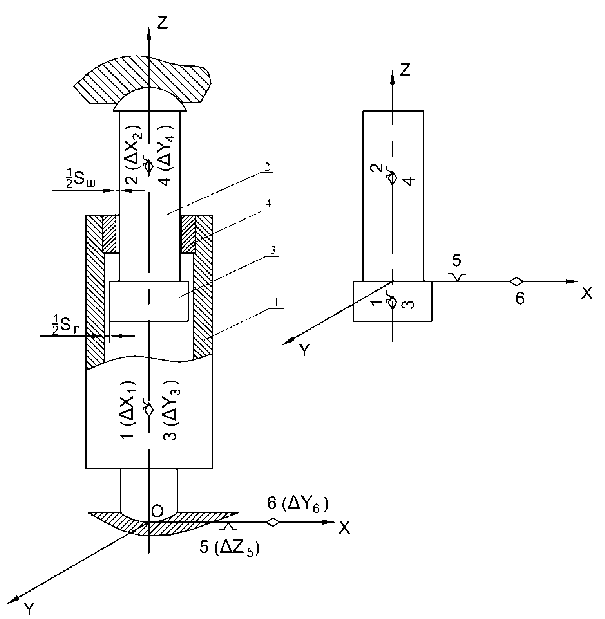

Основными базами гидростойки, определяющими ее положение в механизированной крепи, являются две полусферы (рис. 1), что позволяет стойке самоустанавливаться под действием внешней нагрузки, обеспечивая таким образом требуемую кинематическую гибкость.

Рис. 1. Схемы базирования элементов гидростойки :

1 - цилиндр; 2 - шток; 3 - поршень; 4 - грундбукса

Это означает, что стойка базируется по схеме с использованием двойной направляющей базы (см. рис. 1), которая описывается строчной матрицей:

T = (А х 1 , А х 2 , А у з , А у 4 , А г 5 , А у б ). (1)

Согласно (1) составляющие (Ах 1, Ах2, Ауз, Ау4) являются нормальными координатами опорных точек двойной направляющей базы, роль которой выполняет ось 0Z, а составляющие Аг5, Ау6 являются нормальными координатами опорных точек опорных баз, которыми являются плоскости X0 Y (Аг5) и X0Z (Ау6).

Самоустановку стойки по основанию обеспечивают опорные точки (А х 1 , А у з ), а са-моустановку по перекрытию - опорные точки (А х 2 , А у 4 ).

2020;5(3):201-207

Таблица 1

Схемы положения и расчетные формулы, определяющие отклонения штока и поршня в гидростойке

|

№ схемы |

Схема положения в цилиндре поршня и штока при смене баз |

Описание неорганизованной смены баз матрицами нормальных координат |

|

1 |

—/—Г—ЧМи |

Схема базирования: T = (A x i , A x 2 , А у з , А у 4 , A z 5 , А у б ); значения нормальных координат: A x 1 = 0,5 S п ; А у з = 0,5 S „ ; A x 2 = 0,5 S ш ; А у 4 = 0,5 S ш ; угол отклонения оси штока: a = 2^ ' ( 5 " + 5 ■ + $ ") |

|

2 |

Г 1 -—1— Lmu |

Схема базирования: T = (A x 1* , A x 2* , А у з* , А у 4* , A z 5 , А у б ); значения нормальных координат: A x 1* = S ш ; А у з* = S ш ; A x 2* = S ш ; А у 4* = S ш ; угол отклонения оси штока: S a, = —ш 2 В |

|

3 |

-fl Jib |

Схема базирования: T = (A x 1‘ , A x 2, А у з‘ , А у 4 ‘ ,A z 5 , А у б ); значения нормальных координат: A x 1’ = S вт ; А у з’ = S вт ; A x2' = S вт ; А у 4’ = S вт ; угол отклонения оси штока: a = 5 п 3 С |

Примечание. M u - изгибающий момент, действующий на шток; F - нормальная нагрузка на детали соединений, возрастающая в результате перекоса штока; 1 , 2 - опорные точки - зоны критического нагружения на деталях соединений.

2020;5(3):201-207

В свою очередь, базирование поршня и

А х 2 * = 5 ш ; А у 4 * = 5 ш . (9)

штока в гидроцилиндре также осуществляется с использованием двойной направляющей базы (табл. 1):

T = (А х 1 , А х 2 , А у з , А у 4 , A z 5 , А у б ), (2)

где (А х 1 , А у з ) - нормальные координаты опорных точек, определяющих положение (центрирование) поршня в цилиндре; (А х 2 , А у 4 ) -

Верхний символ « ∗ » означает, что элементы матрицы (7) определяют базирование по грундбуксе (точки 1 и 2).

Согласно схеме № 3 неорганизованная смена баз приводит к тому, что базирование штока и поршня происходит только по внутренней поверхности цилиндра:

нормальные координаты опорных точек, определяющих положение (центрирование) штока в грундбуксе.

При правильном базировании (см.

рис. 1) каждый элемент (А х 1 , А у з ) равен половине диаметрального зазора S п между поршнем и цилиндром:

А х 1 = 0,5 5 п ; А у з = 0,5 5 п , (3)

а элементы (А х 2 , А у 4 ) равны половине диаметрального зазора 5 ш между штоком и грундбуксой:

А х 2 = 0,5 5 ш ; А у 4 = 0,5 5 ш . (4)

Однако под действием переменной нагрузки имеет место неорганизованная смена баз поршня и штока, которую можно представить тремя схемами, представленными в табл. 1.

Согласно схеме № 1 неорганизованная смена баз приводит к одностороннему контакту поршня и штока, при котором зазор выбирается с одной стороны и имеют место равенства:

А х 1 = 5 п ; А у з = 5 п ; (5)

А х 2 = 5 ш ; А у 4 = 5 ш . (б)

Согласно схеме № 2 неорганизованная смена баз приводит к тому, что базирование штока и поршня происходит только по грундбуксе (точки 1 и 2):

T = (А х 1 * , А х 2 * , А у з * , А у 4 , А 5 , А у б ), (7)

при одностороннем контакте штока с поверхно стью грундбуксы:

А х 1 * = 5 ш ; А у з * = 5 ш ; (8)

T = (А х 1 ‘ , А х 2 ' , А у з ‘ , А у 4 , A z 5 , А у б ), (10)

при одностороннем контакте поршня с поверхностью цилиндра:

А х 1 ‘ = 5 вт ; А у з ‘ = 5 вт ; (11)

А х 2 ‘ = 5 вт ; А у 4 ’ = 5 вт , (12)

где 5 вт - диаметральный зазор «карман цилиндра - внешняя поверхность грундбуксы» («карман цилиндра - грундбукса»).

С учетом численных значений параметров конструкции А, Б, С отклонения оси штока от вертикали a t , a 2 , а з , обусловленные неорганизованной сменной баз, можно рассчитать по формулам, приведенным в табл. 1.

Выводы

Установлено, что наличие зазоров в соединениях «цилиндр - поршень» и «грундбукса - шток» приводит к неопределенности базирования поршня и штока. Использование аналитической теории баз позволяет определить численные значения возникающих при этом угловых и линейных отклонений деталей соединения в зависимости от принятых конструктивных параметров А, Б, С.

При неорганизованной смене баз действующая в гидростойке нагрузка передается не по рабочим поверхностям деталей соединения, а через малые по площади опорные точки, вызывая в местах контакта повышенные напряжения и, как следствие, локальный интенсивный износ, что приводит к снижению ресурса гидростойки.

2020;5(3):201-207

М.: Стандарты; 1985. 4 с.

2020;5(3):201-207

Список литературы Влияние неопределенности базирования штока гидростойки на размерный износ его базовых поверхностей

- ГОСТ 15852-82. Крепи механизированные гидравлические поддерживающие для лав: основные параметры и размеры. М.: Стандарты; 1985. 5 с.

- ГОСТ 18585-82. Крепи механизированные гидравлические для лав: общие технические требования. М.: Стандарты; 1985. 4 с.

- ГОСТ 12.44.245-83. Крепи механизированные. Стойки и домкраты. Расчет на прочность. Методика проверочного расчета на статическую прочность и устойчивость. М.: Гипроуглемаш; 1984. 76 с.

- Демкин Н. Б., Рыжов Э. В. Качество поверхности и контакт деталей машин. М.: Машиностроение; 1981. 24 с.

- Шубина Н. Б., Грязнов Б. П., Шахтин И. М., Морозов В. И., Березкин В. Г. Предупреждение разрушения деталей забойного оборудования. М.: Недра; 1985. 215 с.

- Скляров Н. С. Оценка и повышение качества капитально ремонтируемых механизированных крепей угледобывающих комплексов: Дис. … канд. техн. наук. М.: МГИ; 1982. 261 с.

- Набатников Ю. Ф. Обеспечение заданного ресурса соединений деталей машин. Сборка в машиностроении и приборостроении. 2011;(4):3-8.

- Набатников Ю. Ф. Повышение ресурса деталей машин. Семинар "Современные технологии в горном машиностроении". Неделя горняка 2011: Сб. науч. тр. М.: МГГУ; 2011. С.110-117.

- Wiederhold M. Clustering of Similar Features for the Application of Statistical Process Control in Small Batch and Job Production. Ergebnisse aus der Produktionstechnik 20/2017. Eds.: Brecher, C.; Klocke, F.; Schmitt, R.; Schuh, G. Aachen. Apprimus Verlag; 2017.

- Wenking M, Benninghaus C, Groggert S. Die Zukunft von Manufacturing Data Analytics: Implikationen für eine erfolgreiche Datennutzung im produzierenden Umfeld. Industrie 40 Management. 2017;33(4):33-37.

- Баранчукова И. М., Гусев А. А., Краморенко Ю. Б. и др. Проектирование технологий автоматизированного машиностроения: Учебник для вузов. М.: Высш. шк.; 1999. 415 с.

- Тимирязев В. А., Новиков В. Ю., Схиртладзе А. Г. Основы технологии машиностроения: Учебник для вузов. М.: МГТУ "Станкин"; 2019. 393 с.

- Набатникова Т. Ю., Набатников Ю. Ф. Моделирование схем перекоса плунжера в заделке гидростойки. Горный информационно-аналитический бюллетень. 2001;(12):182-183.

- Белянкина О. В. Влияние перекоса штока в цилиндре на напряженное состояние гидростойки механизированной крепи. Образование, наука, производство и управление: Сб. тр. науч.-практ. конф. Т. 5. Старый Оскол: СТИ НИТУ "МИСиС"; 2008. С. 20-27.

- Elser H., Heutmann T., Lindemann M., Schmitt R. Hellsehen in vier Schritten. Data Analytics für das digitale Qualitätsmanagement. Qualität und Zuverlässigkeit. 2018;63(2):31-33.

- Schmitt R., Göppert A., Hüttemann G., Lettmann P., Rook-Weiler K., Schönstein D., Schreiber A., Serbest E., Steffens M., Tomys-Brummerloh A. Frei verkettete wandlungsfähige Montage. Internet of production für agile Unternehmen. AWK Aachener Werkzeugmaschinen Kolloquium 18. bis 19. Mai 2017. Hrsg.: Schuh, G.; Brecher, C.; Klocke, F.; Schmitt, R. Apprimus Verlag Aachen; 2017. P. 339-368.