Влияние объема древесных опилок на механические свойства композитного материала

Автор: Дьяченко А.Г., Савостина Т.П., Саед Б.И.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.18, 2018 года.

Бесплатный доступ

Введение. Рассматриваются вопросы создания композиционных материалов с добавлением древесных опилок. Древесная составляющая композитов обрабатывается водой для усиления шероховатости поверхности. Это увеличивает площадь контакта, вследствие чего усиливается взаимодействие между опилками и волокнами полимера. Цель исследования — изучение возможности упрочнения композиционных материалов, полученных из опилок.Материалы и методы. Образцы изготовлены из композитных материалов на основе ненасыщенных полиэфирных смол, армированных древесной стружкой. Обработка водой проводилась при комнатной температуре в течение 2, 4, 6 и 8 дней. Затем образцы проходили испытания на изгиб и сжатие. Результаты исследования. В результате испытаний образцов зафиксированы изменения их механических свойств. Определено, каким образом сопротивления изгибу и прочности при сжатии зависят от времени обработки водой. Построены графики, отражающие указанные зависимости.Обсуждение и заключения. После обработки водой композиты, армированные древесными опилками, демонстрируют более высокую стойкость при изгибе. Это объясняется усилением шероховатости поверхности опилок и, как следствие, увеличением поверхности сцепления с композитной основой. Кроме того, обработка водой повышает стойкость образцов при сжатии. Особенно заметно упрочняются образцы, созданные на основе крупных опилок. Это объясняется образованием углублений на поверхности древесных опилок, что также усиливает адгезию между ними и полимерной основой композита.

Древесные волокна, опилки, полимер, композитный материал

Короткий адрес: https://sciup.org/142214955

IDR: 142214955 | DOI: 10.23947/1992-5980-2018-18-3-300-305

Текст научной статьи Влияние объема древесных опилок на механические свойства композитного материала

Введение. В современной производственной практике довольно широко используются композитные материалы на основе полимеров, армированных различными примесями. Основные преимущества примесей из древесины (опилки, стружка) — их приемлемая стоимость и доступность [1, 2].

Для определения соотношений волокон древесных опилок использовалась вибрационная установка с набором сит. В итоге были выбраны три объема опилок (5 мм3, 25 мм3, 120 мм3) [2, 3, 4]. В ходе экспериментов образцы подвергались трем видам нагрузки (давлению, сдвигу и изгибу) для определения влияния объема опилок на прочностные характеристики композитных материалов.

В 2001 году образцы с древесным наполнителем подвергались опытам, целью которых было установить качество сцепления между волокнами и связующим материалом. Результаты позволяют утверждать, что армирование древесными волокнами увеличивает сопротивление материала [3]. В том же году проводились эксперименты, доказавшие, что обработка глицероловой кислотой повышает прочность на разрыв образцов, армированных древесными опилками [3].

В ходе опытов 2002 года древесина и древесное волокно подвергались химической обработке с использованием MAPP (maleated polypropylene — малеиновый полипропилен). Выясилось, что у таких образцов выше прочность на разрыв и изгиб [5].

В 2006 году проводились эксперименты по обработке поверхности древесины NaOH и CICH2COOH. Опыты показали, что такое воздействие позволяет достичь высоких показателей по прочности на разрыв [6].

В рамках данного исследования планируется продемонстрировать целесообразность проведения химической обработки для улучшения свойств композиционных материалов.

Материалы и методы. Древесные опилки (объемом 5 мм3, 25 мм3, 120 мм3) [1] обрабатывались водой при комнатной температуре в течение 2, 4, 6 и 8 дней.

100 граммов древесных опилок помещали в пластиковый контейнер, заливали 1 литром воды и оставляли на 2, 4, 6 и 8 дней. Затем воду сливали и заливали массу дистиллированной водой на 1 час. По истечении этого времени опилки вынимали и сушили в печи в течение 24 часов при температуре 110 0 С. Далее все исследования проводились также при комнатной температуре.

Результаты исследования

Определение потери веса обработанных опилок

Использовались по 10 г опилок разных объемов (5 мм 3 , 25 мм 3 , 120 мм 3 ), обработанных описанным выше способом. После обработки образцы рассматривали под оптическим микроскопом. В этом случае потеря веса опилок равна разности веса до и после обработки. Соотношение потерь веса рассчитывается следующим образом:

W 0

- W1

W 1

= W %,

где W 0 — вес образца волокна до обработки (г); W 1 — вес образца волокна после обработки (г); W % — процент потери веса (рис. 1).

Машиностроение и машиноведение

Рис. 1. Зависимость потери веса древесных опилок от продолжительности обработки водой

График показывает, что опилки объемом 120 мм 3 теряют в весе не намного больше, чем опилки объемом 25 мм 3 (разница — около 4 %). Если же сравнивать опилки объемом 5 мм 3 и 120 мм 3 , то потери веса последних выше в 8 раз. При этом у всех образцов потеря веса напрямую зависит от времени обработки (чем дольше испытания, тем меньше вес). При воздействии воды в течение длительного времени в жидкость переходит часть растворимых веществ, поэтому после промывания и высушивания материал становится легче.

В дальнейших экспериментах рассматривались по три образца из композита. Для его получения опилки различного объема (5 мм 3 , 25 мм 3 , 120 мм 3 ) пропитывались 10-процентным полиуретановым эфиром, хорошо перемешивали, добавляли затвердитель и выливали смесь в пресс-формы. Полиэстер составлял 90 % всей массы образца.

Испытание на изгиб композитных материалов

Для проведения опытов были подготовлены образцы композитного материала 8x15x160 мм по ASTM D 790 [7, 8].

Сопротивление изгибу измерялось в трех точках. На рис. 2 показан образец композитного материала, армированного опилками, перед испытанием на изгиб.

Рис. 2. Образцы композитного материала, армированного опилками, перед испытанием на изгиб

Сопротивление образца изгибу (МПа) определяется по формуле:

_ 3 ■ P ■ L °изг = 2 ■ в ■ t2 , где Р — сила нагрузки (Н), L — длина образца (мм), В — ширина образца (мм), t — толщина образца (мм).

Испытание на сжатие композитных материалов

Для проведения опытов были подготовлены образцы композитного материала 0 12,7x25,4 мм. Сопротивление измеряли в сжатом состоянии. Нагрузка прикладывалась до тех пор, пока не происходил разрыв. Образцы армированных опилками композитных материалов, подготовленных к испытанию, представлены на рис. 3. Сопротивление сжатию (МПа) определяется по формуле [9]:

Р стсж f »

где Р — сила сжатия ( Н), F — площадь поперечного сечения (мм 2 ).

Рис. 3. Образцы композитного материала, армированного опилками, перед испытанием на сжатие

Результаты испытаний на изгиб

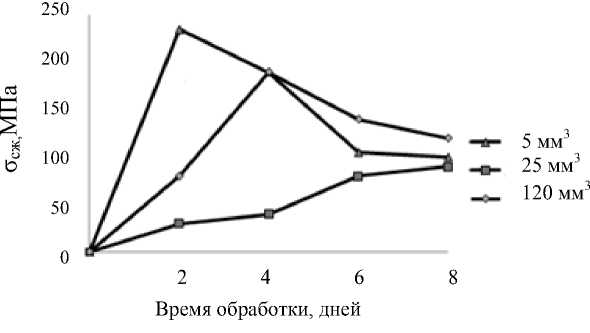

Из рис. 4 видно, что образцы, изготовленные из опилок объемом 5 мм 3 , более устойчивы к изгибу.

Рис. 4. Изменение сопротивления изгибу в зависимости от периода обработки образцов

Максимальное сопротивление изгибу (230,88 МПа) продемонстрировал образец с опилками объемом 5 мм 3 после обработки в течение двух дней.

Образец 25 мм 3 демонстрировал максимальное сопротивление изгибу (98,6 МПа) при обработке в течение 8 дней. Образец 120 мм 3 демонстрировал максимальное сопротивление изгибу (194,55 МПа) при обработке в течение 4 дней.

Увеличение сопротивления изгибу в данном случае объясняется следующим образом. При обработке водой усиливается шероховатость поверхности опилок, увеличивается площадь взаимодействия с основой. Таким образом упрочняется сцепление между опилками и полиэфиром и, как следствие, увеличивается прочность образцов при изгибе.

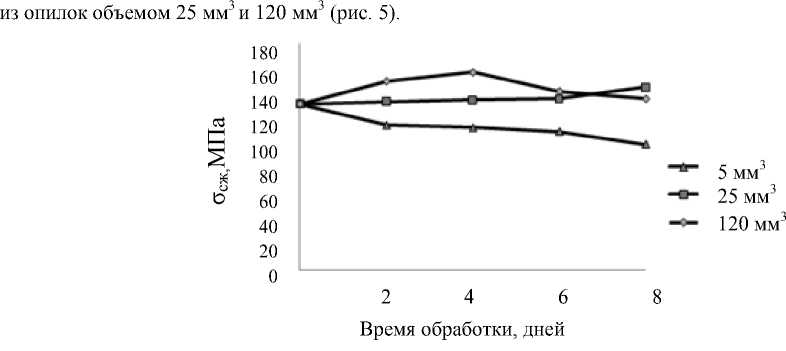

Результаты испытаний на сжатие

Образцы из опилок объемом 5 мм 3 обладают меньшей прочностью на сжатие (в сравнении с образцами

Рис. 5. Изменение сопротивления сжатию в зависимости от периода обработки образцов

Машиностроение и машиноведение

Максимальное значение прочности на сжатие (156,67 МПа) демонстрируют образцы с опилками объемом 120 мм 3 , обработанные в течение четырех дней. Это объясняется тем, что при обработке водой на поверхности более крупных древесных опилок образуются углубления. Это приводит к усилению адгезии между опилками и основным полимером и повышает устойчивость композита к сжатию.

Обсуждение и заключения. Испытания образцов из композитных материалов, армированных древесными опилками и обработанных водой, позволяют сделать следующие выводы.

-

1. Образцы из опилок объемом 120 мм 3 теряют в весе больше, чем образцы из опилок объемом 5 мм 3 и

- 25 мм3.

-

2. Потеря веса образцов напрямую зависит от времени обработки водой.

-

3. При обработке образцов водой первое резкое увеличение сопротивления изгибу наблюдается в тече-

- ние двух дней.

-

4. Максимальное сопротивление изгибу (230,88 МПа) продемонстрировал образец с опилками объемом

-

5. Максимальное сопротивление сжатию (156,67 МПа) продемонстрировал образец с опилками объемом 120 мм 3

5 мм 3 .

Список литературы Влияние объема древесных опилок на механические свойства композитного материала

- Антибас, И. Р. Влияние содержания древесного дисперсного наполнителя на долговечность композиционных материалов/И. Р. Антибас, А. Г. Дьяченко//Вестник Дон. гос. техн. ун-та. -2017. -Т. 17, № 1 (88). -С. 67-74. DOI: https://doi.org/10.23947/1992-5980-2017-17-1-67-74

- Kharmanda, G. Tegration of reliability and optimization concepts into composite yarns/G. Kharmanda, I.-R. Antypas//Состояние и перспективы развития сельскохозяйственного машиностроения: сб. ст. 10-й Междунар. юбилейной науч.-практ. конф. в рамках 20-й Междунар. агропром. выставки «Интерагромаш-2017». -Ростов-на-Дону: Изд-во ДГТУ, 2017. -С. 174-176.

- Thames, S.-F. Effect of preparation and processing on mechanical properties and water absorption of soy protein-based biocomposites/S.-F. Thames, L. Zhou//ICCE/5: Fifth International Conference on Composites Engineering in July 5-11, 1998, Las Vegas/Ed. D. Hui. -New Orlean: ICCE; University of New Orleans; College of Engineering, 1998. -P. 887-897.

- Yibin Xue. Mechanical Properties of Wood FiberComposites under The Influence of Temperature and Humidity/Yibin Xue. -Atlanta: Department of Engineering Clark Atlanta University, 2003 -P. 3906-3911.

- Starck, N.-M. Effects of Wood Fiber Characteristics on Mechanical Properties of Wood/Polypropylene Composites/N.-M. Starck, R.-E. Rowlands//Wood and fiber science. -2003 -Vol. 35 (2). -P. 167-174.

- Morphology and Mechanical Properties of Polypropylene -Wood Flour Composites/D. Dobreva//BioResources. -2006. -№ 1 (2). -P. 209-219.

- Антибас, И.-Р. Влияние формы гофрированного картона на амортизирующие свойства упаковки/И.-Р. Антибас, А. Н. Сиротенко//Состояние и перспективы развития сельскохозяйственного машиностроения: мат-лы 7-й междунар. науч.-практ. конф. в рамках 17-й междунар. агропром. выставки «Интерагромаш-2014». -Ростов-на-Дону: Изд-во ДГТУ, 2014. -С. 200-202.

- Антибас, И.-Р. Определение характеристик компонентов композитных материалов, предназначенных для производства деталей сельскохозяйственной техники/И.-Р. Антибас, А. Г. Дьяченко//Вестник Дон. гос. техн. ун-та. -2017. -Т. 17, № 3 (90). -С. 60-69. DOI: https://doi.org/10.23947/1992-5980-2017-17-3-60-69

- Kharmanda, G. System reliability based design optimization using optimum safety factor with application to multi failure fatigue analysis/G. Kharmanda, I.-R. Antypas//Состояние и перспективы развития сельскохозяйственного машиностроения: мат-лы 10-й междунар. юбилейной науч.-практ. конф. в рамках 20-й междунар. агропром. выставки «Интерагромаш-2017». -Ростов-на-Дону: Изд-во ДГТУ, 2017. -С. 177-179.