Влияние оборотной формовочной смеси на качество отливок

Автор: Дубровин Виталий Константинович, Кулаков Борис Алексеевич, Карпинский Андрей Владимирович, Дубровина Анастасия Витальевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 2 т.14, 2014 года.

Бесплатный доступ

Рассмотрены причины высокой дефектности отливок вследствие снижения качества оборотной формовочной смеси из-за неудовлетворительной подготовки ее для повторного использования. Предложены способы повышения качества песчано-глинистых форм и отливок.

Литейная форма, отливки, дефекты, оборотная формовочная смесь

Короткий адрес: https://sciup.org/147156866

IDR: 147156866 | УДК: 621.74

Текст научной статьи Влияние оборотной формовочной смеси на качество отливок

В литейном производстве в условиях механизированного и автоматизированного производства наиболее широко используется единая песчаноглинистая формовочная смесь, которая готовится из отработанной подготовленной формовочной смеси с добавками свежих материалов.

На свойства такой смеси и, соответственно, качество получаемых отливок большое влияние оказывает качество подготовки оборотной смеси для повторного использования.

В последнее десятилетие отмечается устойчивая тенденция увеличения доли литья с применением для изготовления стержней и форм холоднотвердеющих смесей (ХТС). Это позволяет повысить точность отливок, улучшить качество поверхности.

Однако применение песчано-глинистых форм и стержней из холоднотвердеющих смесей при их совместном удалении на выбивной решётке при отсутствии качественной многостадийной подготовки оборотной смеси для повторного использования и требуемого освежения приводит постепенно к загрязнению оборотной смеси продуктами пиролиза органических остатков связующих материалов, накоплению шамотизированной (неактивной) глины и пылевидной фракции. Усугубляет ситуацию отсутствие аэрации (не происходит обеспыливание) и низкое качество магнитной сепарации. Это резко снижает технологические свойства смеси и приводит к повышенной дефектности отливок.

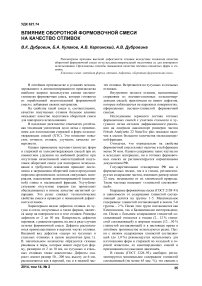

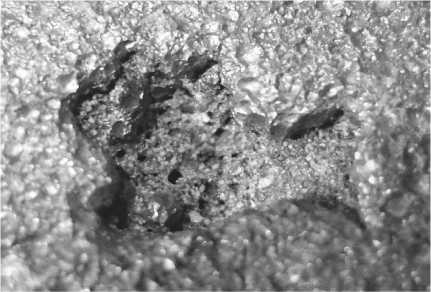

Характерным видом дефектов отливок из чугуна и стали, полученных в таких формах, является засор на поверхности и в теле отливок. Размеры дефектов от 2 до 50 мм. Поверхность дефектов неровная, с рваными краями, на дне в ряде случаев остатки формовочной смеси. Дефекты располагаются преимущественно в верхних частях отливки. Внешний вид дефектов «засор» на чугунных и стальных отливках в целом аналогичен (рис. 1). В значительном количестве образуются газовые раковины и поры, которые имеют округлую форму, размером от 2 до 10 мм, на чугунных и стальных отливках также аналогичны. Дефекты «нарост» имеют размер 50…300 мм, высоту до 6 мм, располагаются как в верхней, так и в нижней час- тях отливки. Встречаются на чугунных и стальных отливках.

Внутренние полости отливок, выполняемые стержнями из песчано-смоляных холоднотвердеющих смесей, практически не имеют дефектов, которые наблюдаются на наружных поверхностях, оформляемых песчано-глинистой формовочной смесью.

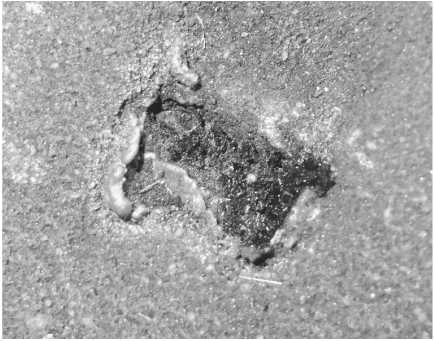

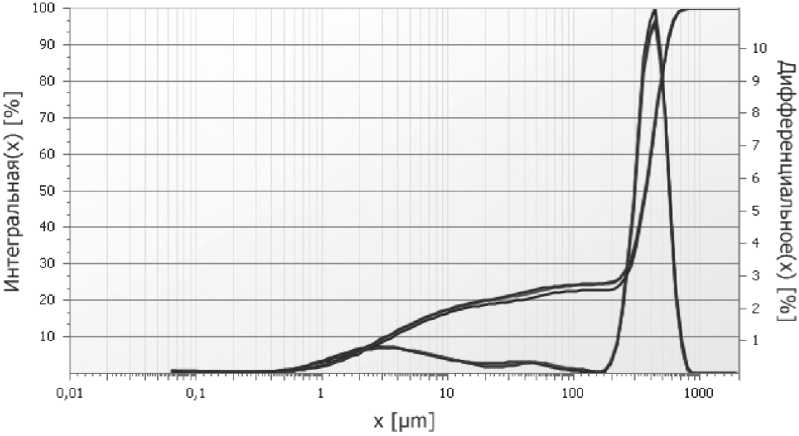

Исследование зернового состава готовых формовочных смесей с участков стального и чугунного литья методом дифракционного рассеяния на лазерном анализаторе размеров частиц Fritsch Analysette 22 NanoTec plus показало наличие в смесях большого количества мелкодисперсной фракции.

Считается, что отрицательно на свойства формовочной смеси влияет наличие в ней фракции менее 50 мкм. Однако содержание таких частиц ни в исходных материалах, ни в готовых формовочных смесях не регламентируется нормативными документами РФ.

Государственными стандартами РФ как в формовочных песках, так и в глинах, регламентируется содержание частиц, имеющих размер менее 22 мкм, независимо от их химической природы. Такие частицы называют «глинистой составляющей».

Кварцевые формовочные пески (ГОСТ 2138–91) в зависимости от содержания глинистой составляющей делятся на группы 1–5. Максимальное содержание глинистой составляющей в песках 5-й группы – 2 %. Пески этих групп поставляются как Кичигинским, так и Балашеевским месторождением. Пески с большим содержанием глинистой составляющей относятся к тощим (2…12 % глинистой составляющей) и жирным пескам (12…50 % глинистой составляющей) и в настоящее время в литейном производстве используются редко. Пески с низким содержанием глинистой составляющей (до 1,0 %) рекомендуется использовать для изготовления форм и стержней по холодной и горячей оснасткам, из самотвердеющих смесей и прессованием под высоким давлением.

В глинах (ГОСТ 3226–93), наоборот, регламентируется минимальное содержание глинистой составляющей (не менее 65 мас. %), это связано с

а)

б)

в)

г)

Рис. 1. Дефекты стальных (а, б) и чугунных отливок (в, г)

тем, что укрупнение размеров глиняных частиц отрицательно сказывается на вяжущей способности глин. Массовая доля глинистой составляющей для комовых каолинитовых и каолинитогидрос-людистых глин должна быть не менее 65 %, для бентонитовых глин – не менее 75 %. Оставшаяся часть глины относится к песчаной фракции, чаще всего состоящей из зерен кварцевого песка. Для большинства глин содержание глинистой составляющей находится в пределах 75…99 %.

Избыток глинистой составляющей в ПГС, а также других мелких фракций размером до 50 мкм может привести к падению прочности при типичных и даже завышенных концентрациях связующего, снижению газопроницаемости и другим эффектам, связанным с тенденцией к развитию удельной поверхности песка, повышенной пористости и извилистости капилляров в теле стержня. Допустимая концентрация в оборотных смесях частиц размером менее 50 мкм составляет до 25 %. Превышение этих значений приводит к ухудшению качества литья.

При этом важное значение имеет содержание в оборотных смесях «активного» бентонита, т. е. глинистой составляющей, сохранившей связующие свойства после многократных заливок. Часть глины в смеси, претерпевшей необратимые изменения под воздействием залитого металла, должна быть заменена добавкой свежего связующего. Добавка свежего связующего также необходима по причине накопления мелкой фракции в результате разрушения (измельчения) частиц в процессе эксплуатации смеси, так как с увеличением содержания мелкой фракции возрастает свободная поверхность частиц смеси, что требует повышенного расхода связующего. Но введение в смесь мелкодисперсного материала – глины, в свою очередь, еще дополнительно увеличивает содержание мелкой фракции в формовочной смеси, что приводит к эффекту «снежного кома».

Таким образом, в оборотных смесях содержание мелкой фракции с течением времени существенно увеличивается. С целью уменьшения содержания мелкой фракции в смеси, в частности, «неактивной» глинистой составляющей, проводят обеспыливание смесей и, что очень важно, их освежение чистым песком.

Масса дополнительно вводимых материалов (кварцевого песка и бентонита) зависит от многих факторов, к которым относятся: масса песка, поступившего в оборотную смесь при выбивке стержней, состав формовочной смеси и отношение массы смеси к массе металла.

На рис. 2 и в табл. 1 представлены результаты измерений зернового состава формовочной смеси с участка стального литья, которые показывают,

Рис. 2. Интегральное и дифференциальное распределения зернового состава формовочной смеси с участка стального литья по результатам 3 измерений

Таблица 1

Зерновой состав формовочной смеси с участка стального литья

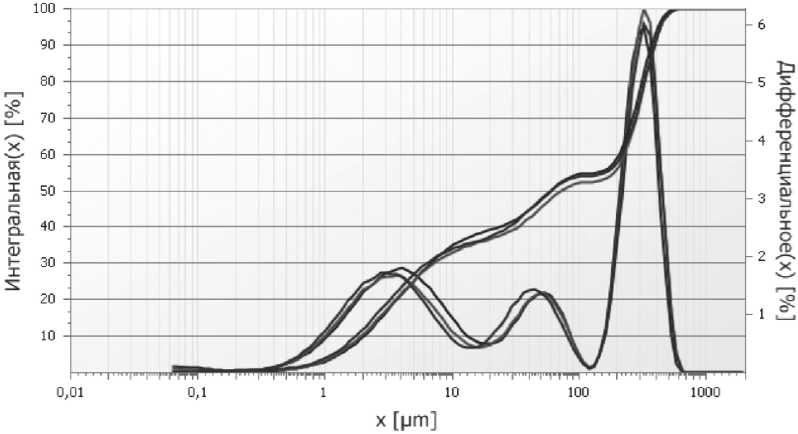

Эти значения значительно превышают содержание пылевидной фракции в свежей формовочной смеси, что подтверждают как литературные данные [1, 2], так и проведенные измерения зернового состава исходных формовочных материалов и свежей смеси, приготовленной из них. Результаты измерений зернового состава исходных материалов показали, что в Кичигинском песке содержание частиц размером менее 50 мкм составляет 2,73 об. %, менее 20 мкм – 2,5 об. %; в Зырянов-ском бентоните частиц размером менее 50 мкм – 99,42 об. %, менее 20 мкм – 84,8 об. %. В приготовленной из свежих материалов формовочной смеси (Кичигинский песок – 91 мас. %, бентонит – 9 мас. %) частиц размером менее 50 мкм – 22,18 об. %, менее 20 мкм – 19,6 об. % (рис. 3, табл. 2).

Таким образом, в оборотных смесях при отсутствии надлежащей подготовки их для повторного использования, содержание пылевидной фракции превышает ее содержание в свежей смеси в 2 раза.

Зерновой состав свежей смеси, по опыту российских и зарубежных пред п риятий, обеспечивает правильный газовый режим в форме и, при соблюдении техпроцесса приготовления смеси, необходимую прочность форм, что в свою очередь позволит получать годные отливки.

Зерновой же состав обо р отных сме с ей участков стального и чугунного литья на ряде предприятий приводит к падению газопроницаемости и прочности ниже допустимых пределов, что отрицательно сказывается на уровне брака в цехе.

С целью снижения содержания глинистой составляющей в смесях до допустимого уровня возможно провести следующие мероприятия:

– частичное постоянное и постепенное освежение смесей чистым кварцевы м формовочным песком до содержания глинистой составляющей в смеси 10…14 % (из них «активного» бентонита – 8…10 %);

– полное обеспыливани е формовочной смеси с последующим введением в состав смес и свежего «ак т ивного» бентонита до необходимо г о уровня прочности смеси;

– полная замена формовочной смеси на смесь из свежих формовочных материалов с последующим тщательным контроле м процесса переработки отработанной смеси посл е выбивки ее из форм.

Рис. 3. Интегральное и дифференциальное распределения зернового состава формовочной смеси из свежих материалов по результатам 3 измерений

Таблица 2

Зерновой состав формовочной смеси из свежих материалов

|

Размер фракций, мкм |

Количество фракции, об. % |

|

менее 20 |

19,6 |

|

20…50 |

2,58 |

|

45…180 |

1,82 |

|

180…250 |

3,2 |

|

250…355 |

20,6 |

|

355…500 |

35,7 |

|

500…710 |

15,9 |

|

710…1000 |

0,6 |

Постепенное освежение смеси в процессе ее эксплуатации займет определенное время и приведет в итоге к расходу чистого песка в количестве более 100 т, что экономически не рационально. При этом необходимо обеспечить содержание «активного» бентонита в смеси не менее 8…10 %, что может потребовать дополнительного освежения песком с целью снижения содержания «неактивного» и введения свежего бентонита;

Полное обеспыливание смеси – это трудоемкий и сложно осуществимый процесс, который приведет к удалению мелкодисперсной фракции и уменьшению количества смеси почти в 2 раза. Затем, для доведения объема смеси до необходимого количества ~33 т потребуется введение в состав задействованной смеси свежего песка в количестве ~15 т, а также бентонита до необходимого уровня прочности смеси.

В этой связи единовременная полная замена смеси в ряде случаев на свежую видится более целесообразной, так как ее проведение возможно без значительных временных и трудовых затрат и необходима только покупка свежего песка и бентонита для указанного примера в количестве порядка 33 и 3,5 т соответственно. По расценкам Ки-чигинского ГОК, затраты на песок при этом соста- вят 57 000 руб. (при условии приобретения сухого кварцевого песка с содержанием глинистой составляющей не более 2 %), затраты на глину составят около 18 000 руб.

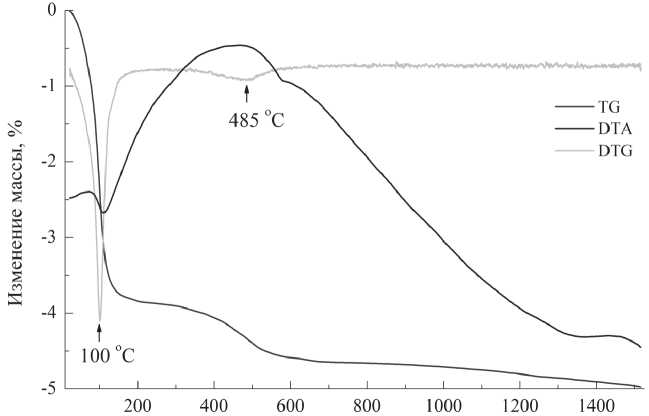

Были проведены исследования оборотной ф о рмовочной смеси для стального лит ь я на дери-ва т ографе Paulik (рис. 4). Ход кривой TG показывает, что основная убыль массы (~ 4 %) происходит при нагреве до 300 °С, это связано с испарением влаги. Дальнейшая убы л ь массы (~ 1 %) происх о дит практически до 1500 °С и связана с удалением органических остатков от стержневых ХТС смесей.

Исследование на печ и Марса газотворности смеси после сушки (удаления влаги) составляет 5, 2 см3/г за 11 с.

Аналогичные результаты для песчано-глинистой смеси чугунного литья следующие: убыль массы после сушки 4 %, после прокалки 1,34 %, газотворность на печи Мар с а 7,1 см3/г за 13 с.

Результаты исследований потерь при прокаливании и газотворности после сушки показывают, что в формовочных смесях прису т ствует более 1 % органической составляюще й , которая накапливается при совме с тной выбивке форм и стержней.

Рис. 4. Дериватографические кривые нагрева формовочной смеси с участка стального литья

Убыль массы стандартных стержневых смесей при прокаливании (900 °С, 3 ч) следующая: α -set (отвержденная) 1,16 %, δ -set (до отверждения) 2,54 %, жидкостекольная после отверждения СО 2 6,6 %, жидкостекольная после тепловой сушки 2,83 %. Наименьшими потерями при прокаливании обладают холоднотвердеющие смеси со связующим на основе щелочной фенольной смолы ( α -set и δ -set процессы).

Также была исследована смесь на электронном микроанализаторе Jeol JSM 6460 LV. В смеси для стального литья наблюдался значительный разбег по зерновому составу как на микро-, так и на макроуровне.

Как показал анализ, в смесях наблюдается высокое содержание химического элемента железа, а в смеси для стального литья также натрия из-за применения стержней на жидком стекле.

Как показали исследования, на всех участках дефектных зон наблюдается высокое содержание кислорода, что говорит об окисленности металла.

Наличие в дефектах высокого содержания химического элемента кремния, а в формовочной смеси – железа, свидетельствует об участии в формировании дефектов накапливающегося в смеси фаялита 2FeO·SiO 2.

Исходный состав новой формовочной смеси следующий: песок марки 3К 3 О 2 03 (Кичигинский) – 89…91 %, глина бентонитовая П1Т1А марки – 9…11 %, влажность – 5…7 %. Прочность на сжатие σ сж – 55…65 кПа, газопроницаемость > 80 ед.

При запуске свежей единой формовочной смеси используется только порошкообразный бентонит и только при достижении содержания в оборотной смеси глинистой составляющей порядка 8…12 % можно переходить на бентонитовую суспензию.

При использовании порошка бентонита приготовление (перемешивание) смеси в бегунах должно быть в пределах 10…20 мин для достижения однородности смеси и требуемых физикомеханических свойств. Должны быть проведены опытные замесы новой смеси с целью определения параметров смесеприготовления.

При применении бентонитовой суспензии ее нужно готовить в двух миксерах. В первом бентонит выдерживают в воде примерно сутки, где происходит его набухание и он приобретает хорошие вяжущие свойства, а второй миксер – раздаточный.

Следует использовать натриевые (щелочные) бентониты, например, хакасские. При использовании Ca-Mg бентонитов (Зыряновское месторождение) их обязательно следует активировать, например, кальционированной содой. Это делается в первом миксере. Контроль качества бентонитовых глин следует проводить по ГОСТ 28177–89. Рационально получать готовые активированные бентониты. Вводить соду в смеситель недопустимо.

При запуске свежей формовочной смеси необходимо оптимизировать работу магнитной сепарации, полигонального сита с целью предотвращения попадания в смеситель металлических включений и крупных спекшихся комков смеси. Температура оборотной смеси при вводе в бегуны не должна превышать 30 °С.

Балашейский сухой обогащенный песок марки 1К 2 О 2 025 целесообразно использовать только для приготовления стержней по α -set и δ -set процессам. Ввод его в единую формовочную смесь не рационален, так как это приводит к удорожанию смеси, снижает ее газопроницаемость, требует большего количества связующего (бентонита).

При совместном использовании ПГФ и форм и стержней на ХТС формовочная смесь будут постоянно загрязняться пылевидными и органическими отходами, что повышает газотворность смеси и снижает ее газопроницаемость. Поэтому необходима система обеспыливания оборотной сме- си, например, за счет усиления отсоса воздухом на выбивной решетке и из полигонального сита, а также постоянное освежение оборотной смеси свежим песком в количестве 5…10 %.

В перспективе для обеспечения более высокого качества единой формовочной смеси целесообразно перейти на вихревые смесители вместо устаревших катковых.

Список литературы Влияние оборотной формовочной смеси на качество отливок

- Литейные формовочные материалы. Формовочные и стержневые смеси и покрытия: справ./А.Н. Болдин и др. -М.: Машиностроение, 2006. -507 с.

- Формовочные материалы и технология литейной формы: справ./С.С. Жуковский и др. -М.: Машиностроение, 1993. -432 с.