Влияние операций упрочнения на усталостную долговечность элементов конструкций авиационной техники

Автор: Лавренов Владимир Алексеевич, Кацура Александр Владимирович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 5 (38), 2011 года.

Бесплатный доступ

Выполнена экспериментальная проверка принципиальной возможности реализации способа упрочнения эле- ментов конструкций и исследовано влияние конструктивно-геометрических параметров деформируемого контур- ного подкрепления на усталостную долговечность плоских образцов с центральным круглым отверстием.

Деформирование, прочность, усталостная долговечность

Короткий адрес: https://sciup.org/148176685

IDR: 148176685 | УДК: 539.3

Текст научной статьи Влияние операций упрочнения на усталостную долговечность элементов конструкций авиационной техники

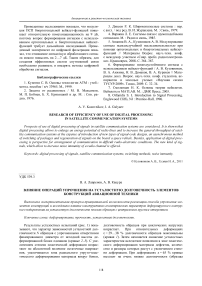

Результаты усталостных испытаний (рис. 1) показывают, что характер зависимостей усталостной долговечности N образцов с упрочненными отверстиями фиксированного диаметра от исходной высоты деформированной бонки одинаков (кривые 2–5). С увеличением степени пластической деформации возрастают по абсолютной величине остаточные напряжения, увеличивается зона радиального упруго-пластического деформирования материала вокруг бонки, долговечность образцов при циклических нагрузках возрастает. При относительных деформациях ε = 29…38 % долговечности образцов максимальны (кривая 1). Затем начинается снижение усталостных характеристик вследствие появления в зоне пластического деформирования материала дефектов, количество и размеры которых растут с увеличением степени деформации. При деформациях ε = 65 % кривые выходят на очень низкие долговечности (образцы с трещиноподобным дефектом, возникновение и параметры которого определяются геометрией бонки и образца).

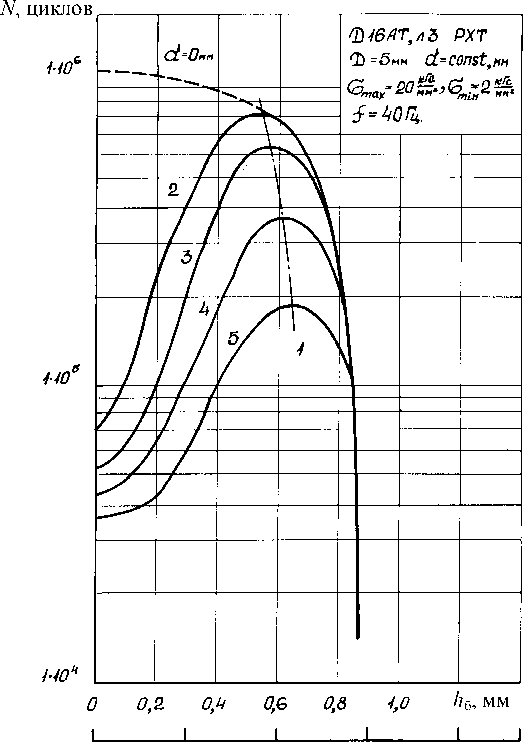

С увеличением диаметра отверстия d максимальная долговечность образца снижается (из-за уменьшения абсолютной величины остаточных напряжений сжатия), оставаясь при этом до определенных значений глубины h т двухстороннего размерного химического травления выше исходных характеристик неуп-рочненного образца. С увеличением диаметра отверстия происходит снижение усталостной долговечности образцов. При сверлении отверстий, соизмеримых с размерами зоны упруго-пластического деформирования (два-три диаметра бонки), усталостная долговечность упрочненных образцов приближается к долговечности образца с отверстием соответствующего диаметра ( N = 2,5 ⋅ 104 циклов при d = 7…8 мм). Для того чтобы сохранить ресурсные характеристики конструкции или ее элемента, например, при замене крепежа с рассверливанием отверстий, необходимо увеличить степень деформации бонки, для чего бонка в исходном варианте (при сборке конструкции) может быть деформирована (осажена) не полностью [1].

Применение локального пластического деформирования зон концентраторов напряжений типа «свободное отверстие» позволяет обеспечить заданные характеристики ресурса типовых элементов конструкций и провести минимизацию их веса, используя полные диаграммы усталости упрочненных образцов (рис. 2.) – семейство кривых ( 1–10 ) равной долговечности образцов при различных сочетаниях диаметров d отверстий при заданном диаметре бонки D и степеней пластического деформирования (высоты h б ) бонки.

Каждая кривая определяет все комбинации высот бонок и диаметров упрочненных отверстий, обеспечивающих определенную усталостную долговечность образца. Это – линии равных долговечностей. Кривая 11 пересекает линии равных долговечностей в точках, соответствующих максимальному диаметру отверстия при разных значениях высоты бонки h б для образца с заданной долговечностью N и определяет минимальный вес конструкции при заданной долговечности.

Выносливость (ресурс) конструкции зависит от многих конструктивно-технологических факторов: материала и типа полуфабриката; концентраторов напряжений и нерегулярностей; вида соединений; остаточных напряжений различного происхождения.

Целесообразно было перенести результаты экспериментов с типовыми образцами (полоса с отверстием) на элементы конструкций: фрагменты обшивки с вырезами, люками, имеющими, в отличие от отверстий под крепеж, относительно большие размеры по сравнению с толщиной обшивки.

Обычно при проектировании таких элементов предусматривается усиление контуров вырезов посредством утолщений обшивки по периметру выреза, использование накладок (приклепанных, приклеенных, приваренных), а также различных упрочняющих технологий, включающих в себя упрочнение поверх- ностным пластическим деформированием, установку крепежа с большими натягами, устранение мягкого плакирования и др.

При переносе результатов модельного эксперимента на реальные конструкции могут возникнуть проблемы, как связанные с побочными эффектами существенного деформирования больших объемов материала (коробление и поводка элементов конструкций, изменение теоретических обводов и контуров деталей и вырезов в них), так и определяющие эффективность упрочнения (неравномерная пластическая деформация, значительное упругое последействие, релаксация остаточных напряжений, преждевременное растрескивание материала, высокий уровень уравновешивающих остаточных напряжений обратного знака).

Изучение возможности торможения и остановки зародившихся от конструктивной нерегулярности – концентратора напряжений – усталостных трещин путем предварительного (в процессе изготовления детали) создания на вероятной траектории распространения трещины зоны пластического деформирования (стопора) показало, что при приближении к бонкам трещина постепенно тормозится и практически останавливается; далее в эксперименте не удавалось стронуть трещину при наработке 1 ⋅ 106 циклов даже при ступенчатом повышении максимального напряжения цикла и наработке с такими же базами. Разрушение происходило по нерасчетному сечению образца.

Эти данные были использованы при формировании программы исследований возможности применения сочетания операции доводки по весу с помощью РХТ и упрочнения пластическим деформированием для увеличения усталостной долговечности образцов с отверстиями под крепеж, с вырезами, для создания стопоров на пути распространения магистральных трещин, для обеспечения герметичности заклепочных соединений без использования герметиков. Стопоры, полученные деформированием припусков в виде круглых и серпообразных бонок, обеспечили полное торможение трещин усталости в зонах упрочнения.

На образцах минимального веса, параметры которых были подобраны по кривым равных долговечностей, изучено влияние пластического деформирования одностороннего и двухстороннего утолщения – бонки в зоне цилиндрического отверстия, влияние упрочнения зенкованного отверстия, оценен эффект упрочнения гнезда под закладную головку обжатием бонки пуансоном перед операцией сверления и зенкования. После полного пластического деформирования бонки и последующего сверления отверстия с начальным диаметром с обратной стороны (по отношению к поверхности с бонкой) специальным пуансоном-конусом выдавливалось медленным деформированием гнездо под закладную головку заклепки, затем отверстие рассверливалось до промежуточного диаметра, гнездо под головку заклепки с помощью зенкера доводили до номинального размера.

Рис. 1. Зависимость долговечности образцов с отверстием от степени поперечного пластического деформирования (вдавливания) бонки

Рис. 2. Полная диаграмма усталости (кривые равной долговечности) образцов из алюминиевого сплава Д16АТ, с упрочненным отверстием при циклическом растяжении с частотой нагружения f = 40 Гц на уровне σmax = 20 кгс/мм2, σmin = 2 кгс/мм2

Если в неупрочненных образцах зарождение трещин происходило на контуре отверстия, то трещины в упрочненных образцах возникали на поверхности основного материала в зоне максимальных уравновешивающих остаточных напряжений растяжения.

В реальных конструкциях большое количество разрушений обусловлено возникновением усталостных трещин в зонах концентраторов напряжений типа «вырез», линейные размеры которых намного больше толщины обшивки. Эффективность упрочнения в большей степени должна зависеть от соотношения геометрических размеров бонки (идентичной подкреплению выреза в монолитной панели) и самого выреза. Высота бонки из экономических и технологических соображений определяется толщиной слоя материала, стравливаемого с помощью РХТ при доводке по весу или предельным отклонениям размеров. Изъятие материала в месте выреза также приводит к снижению уровня остаточных напряжений сжатия за счет упругой деформации свободного контура выреза [2].

Эффективность упрочнения контуров вырезов методом пластического деформирования подкрепления-бонки изучена на образцах из листового алюминиевого сплава Д16АТ толщиной 3 мм с вырезами – люками различной формы: круглой, квадратной и ромбовидной с радиальным сопряжением сторон в трех вариантах: свободный вырез; подкрепленный вырез; упрочненный вырез. Заготовки, вырезанные вдоль проката, подвергали двухстороннему химическому травлению на глубину 0,5 мм с каждой стороны.

После химического травления и удаления защитного покрытия подкрепление-бонку на части образцов деформировали контактным способом заподлицо с основной поверхностью металла. На основании предварительного эксперимента из условия отсутствия коробления образцов при пластическом деформировании была уточнена ширина подкрепления.

Кроме того, с целью минимизации веса конструкции был изготовлен вариант образцов с ромбовидным вырезом, имеющих подкрепление-утолщение только в местах максимальной концентрации напряжений (в углах ромба в поперечном линии действия нагрузки сечении образца).

Последующее полное пластическое деформирование подкрепления (на 20 %) существенно сказалось на показателях долговечности: сопротивление усталости образцов с круглым вырезом возросло более чем в 23 раза; с квадратным вырезом – в 10 раз; с ромбовидным вырезом – в 7,5 раз; с ромбовидным вырезом и частичным подкреплением – в 26 раз.

При фрактографическом анализе установлено, что в образцах со свободным вырезом усталостные трещины зарождались на контуре выреза, в образцах с подкреплением – на внешней поверхности (не со стороны подкрепления). В упрочненных образцах зарождение трещин происходило в местах перехода зон упрочнения в основной материал (где действуют уравновешивающие остаточные напряжения растяже- ния). При этом трещина распространялась к краю образца и лишь при статическом доломе выходила на контур выреза. При осадке 20 % отмечено несколько случаев появления трещины на кромке выреза со стороны пластически деформированного подкрепления-бонки, что связано с растрескиванием металла при больших пластических деформациях.

Комплекс исследований, проведенных на образцах из алюминиевого сплава Д16АТ, показал, что операции упрочнения контуров отверстий и вырезов за счет пластического деформирования припусков материала (окантовок или бонок) в зонах концентраторов напряжений, полученных при размерном химическом травлении и доводке по весу и предельным отклонениям размеров, могут быть эффективно использованы для обеспечения максимальной долговечности при заданном весе или минимального веса конструкции при заданной долговечности.

Сравнительные усталостные испытания проведены при циклическом растяжении на уровнях максимальных напряжений σmax = 120, 160, 200, 240 МПа при минимальном напряжении цикла σmin = 20 МПА при частоте нагружения f = 40 Гц на резонансной испытательной машине УР-2000.

Качественный анализ результатов испытаний выявляет полную аналогию в реакции конструкционных материалов на технологические воздействия и заметное преимущество сплава 1163АТ перед сплавом Д16АТ по исходным и выходным усталостным характеристикам.

В зависимости от уровня циклического нагружения в диапазоне σmax = 200…120 МПа исходные образцы с концентратором напряжений из сплава 1163АТ в сопротивлении усталости превосходят образцы из Д16АТ в 1,1…1,8 раза.

У образцов после РХТ это преимущество в интервале σ max = 200…120 МПа несколько возрастает, что свидетельствует о меньшей повреждаемости поверхности образцов из этого материала размерным химическим травлением по сравнению со сплавом Д16АТ.

Упрочнение локальным пластическим деформированием односторонней бонки, образованной при двухстороннем РХТ, еще больше усиливает это превосходство.

Нелинейное возрастание относительной долговечности для всех типов образцов со снижением уровня циклического нагружения указывает на более высокое «качество» сплава 1163АТ в отношении интенсивности накопления повреждений при циклическом нагружении.

Влияние РХТ на образцы из разных сплавов одинаково: наблюдается падение сопротивления усталости в 1,5…5 раз, причем со снижением уровня циклического нагружения отрицательное влияние РХТ возрастает.

В случае последующего применения упрочнения локальным пластическим деформированием ситуация кардинально меняется: несмотря на предварительную обработку химическим травлением долговечность образцов из обоих сплавов возрастает по сравнению с исходными образцами в 5…17 раз, причем эффект усиливается со снижением уровня циклического нагружения. На уровнях циклического растяжения σmax < 160 МПа разрушение образцов происходило вне отверстия на границе зоны локального пластического деформирования или, иногда, по гладкой части образца, обработанной РХТ.

Вследствие относительно небольшой по сравнению с диаметром бонки ширины образца большое влияние на процесс зарождения трещины и характер разрушения оказывает частичное выключение из работы в расчетном сечении впаянной упругой шайбы, образованной при локальном пластическом деформировании, определяющей величину нетто-напряжений в критическом месте [3].

Таким образом, применение упрочнения локальным пластическим деформированием путем полного или частичного контактного вдавливания подкреплений- бонок, выполненных при съеме металла методом контурного химического травления в зонах вырезов и отверстий за счет избыточной толщины заготовки, обеспечивает повышение усталостной долговечности элементов авиационных конструкций с концентраторами напряжений из листового сплава 1163АТ, сопоставимое по эффективности с показателями для конструктивных элементов из сплава Д16АТ.