Влияние осевой деформации шара на величину измеряемой глубины вдавливания шара по перемещению верхней точки шара

Автор: Автономов Н.Н., Тололо А.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 т.16, 2015 года.

Бесплатный доступ

Для исследования элементов конструкций аэрокосмических аппаратов особый интерес представляет метод непрерывного вдавливания шарового индентора, так как этот метод может использоваться при испытаниях непосредственно на месте эксплуатации без изготовления образцов стандартных размеров. Проведенный анализ предлагаемого устройства, реализующего метод непрерывного вдавливания шарового индентора с записью диаграммы «сила - глубина вдавливания», на предмет погрешности измерения глубины вдавливания показал минимальную погрешность измерения глубины вдавливания благодаря размерной цепи с малым количеством звеньев стабильных размеров и оригинальным решениям, позволяющим определять глубину вдавливания шара по перемещению верхней точки шара. Единственным звеном размерной цепи, изменяющим свои размеры под нагрузкой, является вдавливаемый шар. Также рассмотрено численное решение задачи о вдавливании упругого шара в упруго-пластический образец. Целью исследования является установление вклада осевой деформации шара под нагрузкой на величину измеряемой глубины вдавливания шара по перемещению верхней точки шара и возможность определения реальной глубины вдавливания шара при исследованиях механических свойств материала, использующих метод вдавливания шарового индентора. Для исследования контакта шара и образца была использована программа ANSYS Multiphysics 15.0, реализующая метод конечных элементов для решения задач теории упругости и пластичности с учетом контактного взаимодействия двух тел. В процессе исследования было установлено, что величина относительной осевой деформации шара остается постоянной в упругой области нагружения образца и зависит от отношения модулей упругости шара и образца. Это позволило получить поправочную зависимость, по которой, зная модули упругости шара и образца, можно получить вклад осевой деформации шара и реальную величину глубины вдавливания шара. Таким образом, используя предлагаемое устройство и найдя верхнюю точку перемещения шара, можно определить реальную глубину вдавливания шара с учетом вклада осевой деформации шара.

Вдавливание шарового индентора, метод конечных элементов, осевая деформация шара

Короткий адрес: https://sciup.org/148177464

IDR: 148177464 | УДК: 620.1.05

Текст научной статьи Влияние осевой деформации шара на величину измеряемой глубины вдавливания шара по перемещению верхней точки шара

Введение . Большой интерес для аэрокосмической отрасли в данное время представляют безобразцовые методы получения механических свойств материала с записью диаграммы вдавливания и получением предела текучести σ т [1]. Дело в том, что в процессе эксплуатации авиатехники и орбитальных станций не всегда есть возможность для определения механических свойств материала элемента конструкции изготовить образец стандартных размеров и испытать его на разрывной машине, получив на выходе диаграмму напряжения [2]. Чаще всего в данной ситуации прибегают к использованию ударных твердомеров, однако с помощью этих устройств можно получить лишь число твердости и на основе ранее накопленных статистических данных определить предел прочности σ в [3]. Однако не меньший интерес представляет определение предела текучести σ т [4] и особенности поведения материала при непрерывном вдавливании [5]. В статье рассматривается предлагаемое нами устройство, реализующее метод непрерывного вдавливания шарового индентора с записью диаграммы «сила – глубина вдавливания», его анализ и преимущества перед аналогами.

Очень важным вопросом в реализации методов непрерывного вдавливания с использованием шарового индентора [6] является точность определения глубины вдавливания шарового индентора, поскольку даже если глубина вдавливания шара измеряется по наиболее подходящей для этого перемещения верхней точки шара, встает вопрос вклада осевой деформации шара в величину глубины вдавливания шара при нагружении. Для исследования вклада осевой деформации шара было принято решение использовать численные методы, реализующие МКЭ.

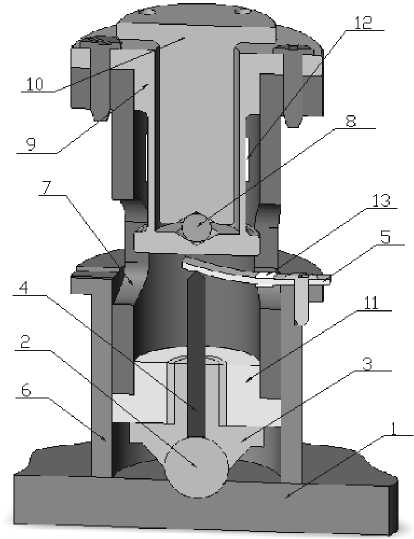

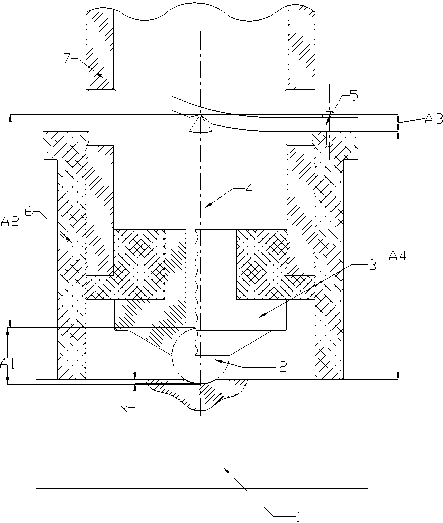

Анализ предлагаемого устройства. Рассмотрим предлагаемый нами прибор [7] – измерительную головку (рис. 1, 2) к нагружающему устройству для регистрации нагрузки и глубины вдавливания. Прибор предназначен для определения глубины вдавливания шарового индентора в упруго-пластический образец.

Выбранная схема измерения глубины внедрения шарового индентора с использованием специальной детали – обоймы 6 , прижатой к образцу 1 , с закрепленной на ней датчиком перемещения 13 и измерительного стержня 4 , упирающегося непосредственно в шаровой индентор 2 , позволяет устранить погрешности измерений, свойственные представленным выше приборам.

Основным силовым элементом устройства является корпус 7. Сверху в корпус установлен динамометр 9, который предназначен для регистрации значений усилия под воздействием нагрузки посредством четырех тензодатчиков сопротивления (12). В полость внутри динамометра входит толкатель 10, который передает нагрузку от твердомера Бринелля к динамометру. На противоположном торце толкателя присутствует коническое углубление, в котором находится шарик 8, передающий нагрузку от толкателя динамометру. В нижней части конструкции находится обойма 6. Она вплотную прилегает к верхней поверхности образца 1. Обойма – это деталь, на которой крепится балка 5, измеряющая глубину внедрения шарика. Снизу в корпус установлена заглушка 11.

Рис. 1. Аксонометрический вид измерительной системы

Снизу в заглушку входит наконечник 3 . Наконечник имеет осевое отверстие. В углубление наконечника устанавливается шарик 2 , в который через отверстие упирается измерительный стержень 4 . Шарик, в свою очередь, упирается в образец 1 . Балка 5 отслеживает глубину вдавливания индентора через стержень 4 . Для этого на балку наклеены два тензометрических датчика.

Сущность работы головки заключается в следующем. Корпус 7 с прилегающим снизу наконечником 3, в углублении которого находится шарик 2, и обоймой 6 опускают на исследуемую деталь 1 так, что кольцевая площадка обоймы 6 и шарик 2 одновременно упираются в деталь 1. Затем обойма остается на месте, а шарик под действием нагрузки внедряется в образец. Глубину внедрения регистрируют тензометрические датчики 13 при изгибе балки 5 измерительным стержнем, который нижним своим торцом упирается в верхнюю точку шарика 2, а нагрузку регистрирует упругий элемент динамометра 7. Сигналы с установленных на измерительной головке датчиков подаются либо на двухкоординатный самописец, либо на чувствительные вольтметры, либо на аналогово-цифровой преобразователь ПЭВМ.

Рис. 2. Схема измерительной системы

Глубина вдавливания шара равна х 4 = ( А 1 + А 2) – – ( А 3 + А 4), где А 1 – размер шара, изменяющийся под нагрузкой вдавливания; А 2 – размер измерительного стержня, находящегося под нагрузкой от изогнутой балки (~10–20 Н); А 3 – размер, изменение которого отслеживается упругой балкой с приклеенными тензодатчиками сопротивления; А 4 – высота обоймы, упирающейся в испытываемую деталь и находящейся под нагрузкой, необходимой для замыкания контакта (~30–40 Н).

Погрешность измерения ∆ х 4 = ∆ А 1 + ∆ А 2 + ∆ А 3 + ∆ А 4 . Величины А 2 и А 4 , очевидно, изменяются незначительно. Соответственно ∆ А 2 ≈ ∆ А 4 ≈ 0. Погрешность измерения будет складываться только из величин ∆ А 1 (изменение размера шара под действием нагрузки) и ∆ А 3 (погрешности измерения перемещения при помощи упругой балки).

По сравнению с существующими аналогами [8–10] предлагаемый прибор благодаря своей оригинальной конструкции имеет минимальную погрешность измерения глубины вдавливания индентора относительно поверхности образца и может быть использован для более точного исследования закономерностей, возникающих при вдавливании индентора в упругопластический материал образца и улавливания момента перехода его от упругого поведения к упругопластическому [11]. Единственный вопрос относительно устройства, который нуждается в решении, – это вклад осевой деформации шара в величину измеряемой глубины вдавливания.

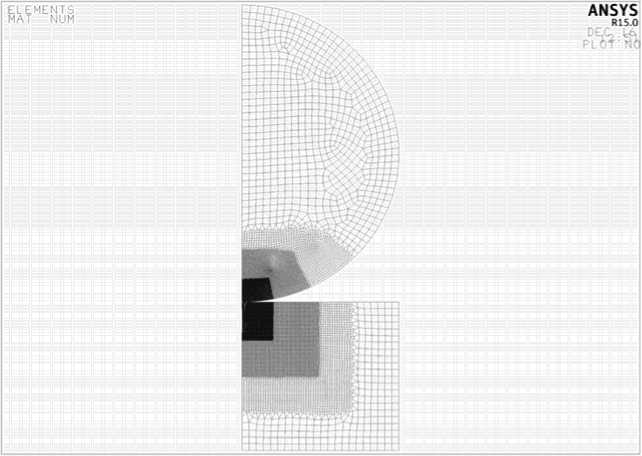

Определение вклада осевой деформации шара. Для исследования контакта шара и образца была использована программа ANSYS Multiphysics 15.0, реализующая метод конечных элементов для решения задач теории упругости и пластичности с учетом контактного взаимодействия двух тел (расчетная схема – на рис. 3) [12–15]. В расчетах смоделирован шар диаметром 10 мм со свойствами стали ШХ15. В качестве материалов для образца использованы алюминиевый сплав АМГ-61, титан ВТ1 и сталь 08Х18Н10Т с механическими свойствами, указанными в таблице. Определяли перемещение двух точек шара – верхней и нижней. Максимальная нагрузка была установлена 5, 40 и 20 Н соответственно.

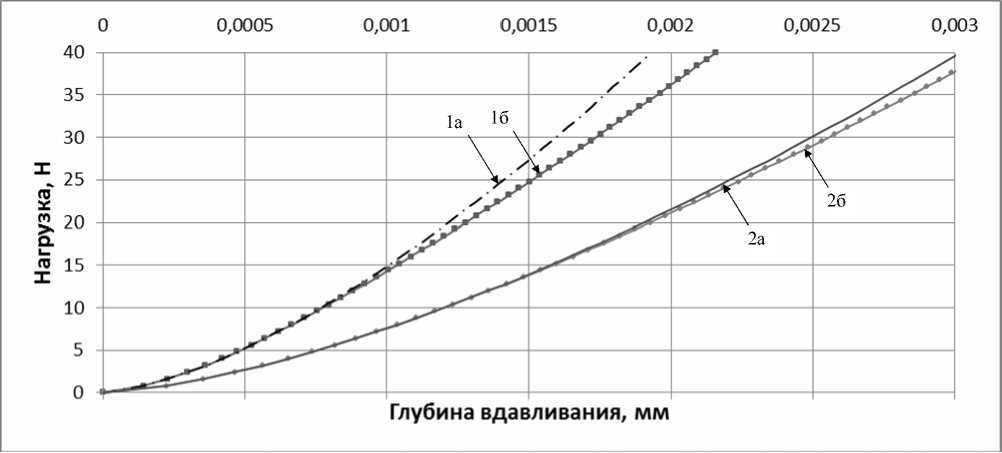

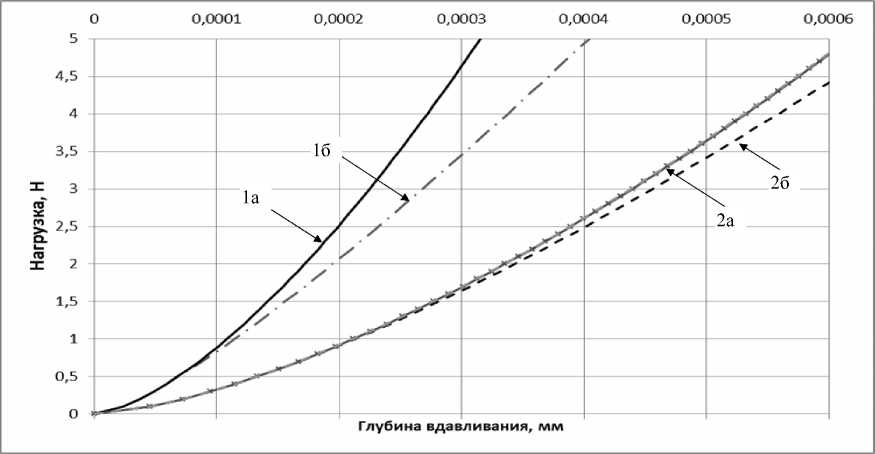

В процессе решения задачи были получены графики зависимости глубины вдавливания шара от приложенной нагрузки для материалов АМГ-61, ВТ-1 и 08Х18Н10Т (рис. 4–6), измеренные по перемещению верхней точки шара (на рис. 4–6: 1а – упругое решение, 1б – упруго-пластическое решение) и нижней точки шара (на рис. 4–6: 2а – упругое решение, 2б – упруго-пластическое решение).

Рис. 3. Расчетная модель контакта шара и образца. Общий вид

Рис. 4. Зависимость глубины вдавливания от нагрузки, измеренная по перемещению, для материала АМГ-61: 1а – нижней точки шара для упругого случая; 1б – нижней точки шара для упруго-пластического случая; 2а – верхней точки шара для упругого случая; 2б – верхней точки шара для упруго-пластического случая

Рис. 5. Зависимость глубины вдавливания от нагрузки, измеренная по перемещению, для материала ВТ1: 1а – нижней точки шара для упругого случая; 1б – нижней точки шара для упруго-пластического случая; 2а – верхней точки шара для упругого случая; 2б – верхней точки шара для упруго-пластического случая

Из графиков видно, что при определении глубины вдавливания шара по перемещению верхней точки шара существенный вклад в конечную величину измеряемой глубины вдавливания шара вносит осевая деформация самого шара. Для разных материалов величина этого вклада различна, но в целом картина остается схожей.

Для того чтобы оценить величину вклада осевой деформации в измеряемую глубину вдавливания шара был рассчитан относительный вклад осевой деформации шара в величину глубины вдавливания шара:

^ = ( A h f / h h ) - 100 %, (1)

где A h ш = h B - h H; h В и h Н - изменение положения по оси Y верхней и нижней точки шара соответственно.

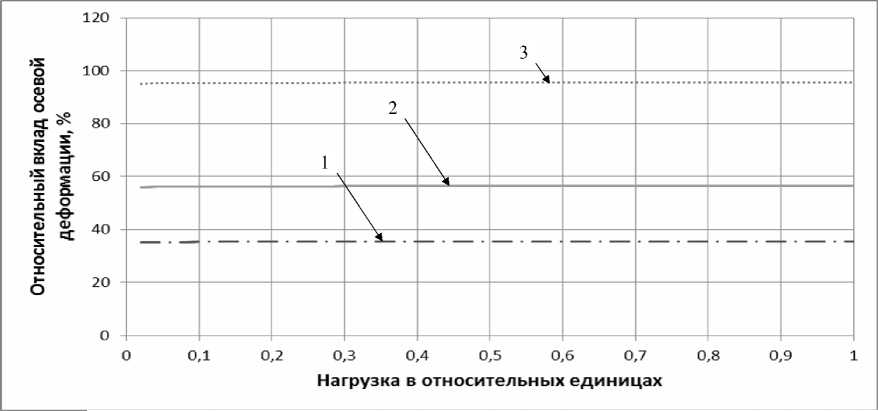

При упругом решении задачи уровень вклада осевой деформации шара в величину измеряемой глубины вдавливания шара остается постоянным (рис. 7).

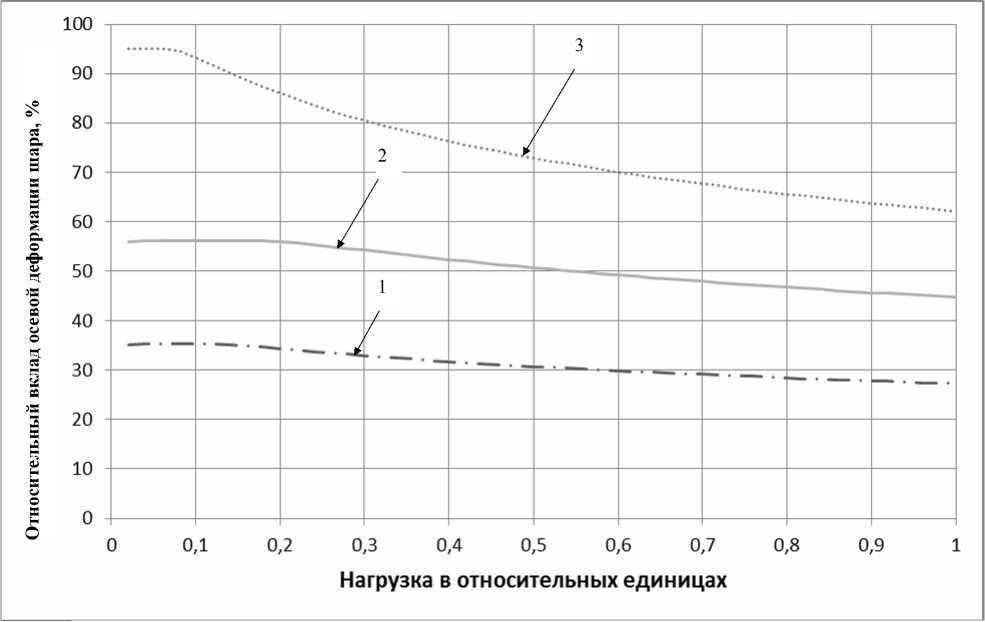

При упруго-пластическом решении во время установления упругого контакта шара и образца также наблюдается постоянная величина вклада осевой деформации шара в измеряемую глубину вдавливания шара на уровне 35, 56 и 95 % для материалов АМГ-61, ВТ-1 и 08Х18Н10Т (рис. 8). Также наблюдается прямо пропорциональная зависимость между отношением модулей упругости образца и шара:

^ ~101. E^_ , (2) Ĺř ŕđŕ причем отношение модулей упругости к величине относительно вклада ξ остается постоянной величиной вне зависимости от величины нагрузки, а уровень величины относительно вклада ξ тем больше, чем больше отношение модулей упругости (см. таблицу).

Рис. 6. Зависимость глубины вдавливания от нагрузки, измеренная по перемещению, для материала 08Х18Н10Т: 1а – нижней точки шара для упругого случая; 1б – нижней точки шара для упруго-пластического случая; 2а – верхней точки шара для упругого случая; 2б – верхней точки

шара для упруго-пластического случая

Рис. 7. Относительная осевая деформация шара при решении упругой задачи: 1 – алюминиевый сплав АМГ-61; 2 – титан ВТ1; 3 – сталь 08Х18Н10Т

Рис. 8. Относительная осевая деформация шара при решении упругопластической задачи:

1 – алюминиевый сплав АМГ-61; 2 – титан ВТ1; 3 – сталь 08Х18Н10Т

Влияние величины модуля упругости Е на относительный вклад осевой деформации шара ξ в величину измеряемой глубины вдавливания h в

|

Наименование материала |

Модуль упругости Е , МПа |

Предел текучести στ, МПа |

Относительный вклад ξ, % |

Е обр / Е шара при Е шара = 206 000 МПа |

|

АМГ-61 |

71 000 |

240 |

35 |

0,3447 |

|

ВТ1 |

112 100 |

420 |

55 |

0,5442 |

|

08Х18Н10Т |

196 000 |

196 |

95 |

0,9515 |

При переходе контакта в упруго-пластическое состояние величина относительного вклада ξ постепенно снижается, достигая в конце процесса нагружения величины в 27, 44 и 62 % соответственно.

Таким образом, в натурном эксперименте на твердомере, если производить измерения глубины вдавливания шара в максимально удобной для этого верхней точке шара, получаемые результаты будут иметь значительный уровень погрешности. Реальную глубину вдавливания шарового индентора можно оценить по формуле h = (1 + —) ■ hR,

H 100 B ,

где ξ – вклад осевой деформации шара; h B – глубина вдавливания, измеряемая с помощью прибора.

Анализ результатов (рис. 7, 8) позволяет сделать вывод о линейной зависимости относительной осевой деформации шара от нагрузки в пределах упругой деформации.

При этом оказалось, что эта величина пропорциональна отношению модулей упругости образца и ша- ра (см. таблицу). Зная модули упругости образца и шара, мы можем достаточно точно определить вклад осевой деформации шара в величину глубины вдавливания шара по формуле (2) и найти реальную глубину вдавливания шарового индентора по формуле (3).

Заключение. На основе проведенного исследования можно сделать вывод о том, что предлагаемое устройство благодаря оригинальности конструкции позволяет определять глубину вдавливания шарового индентора в исследуемый образец по наиболее удобной для этого верхней точке шара, а вклад освой деформации определять по формуле (3).

Список литературы Влияние осевой деформации шара на величину измеряемой глубины вдавливания шара по перемещению верхней точки шара

- Шабанов В. М. К исследованию распределения контактных напряжений при непрерывном упруго-пластическом вдавливании сферического индентора//Заводская лаборатория. 2003. № 1. С. 41-45.

- Когаев В. П., Махутов Н. А., Гусенков А. П. Расчеты деталей машин и конструкций на прочность и долговечность. М.: Машиностроение, 1985. 223 с.

- Дрозд М. С. Определение механических свойств материала без разрушения. М.: Металлургия, 1965. 172 c.

- Теребушко О. И. Основы теории упругости. М.: Наука, 1984. 320 с.

- Шабанов В. М. Деформирование металлов при непрерывном вдавливании сферического индентора//Заводская лаборатория. 1993. № 12. С. 36-39.

- Brinell I. A. Ein Verfahren zur Härtebestimmuning. Baumaterialinkunde, 1900. Р. 18-26.

- Пат. 2320974 Российская Федерация, МПК G 01 N 3/42. Измерительная головка к твердомеру Бринелля/Автономов Н. Н., Тололо А. В. Заявл. 05.01.2001; опубл. 27.03.2008.

- Haggag F. M. In-Situ Measurements of Mechanical Properties Using Novel Automated Ball Indentation System//Server, Eds.; American Society for Testing and Materials. Philadelphia, 1993. Рp. 27-44.

- Болдырев Ю. Г. Новые приборы для измерения твердости материалов//Заводская лаборатория. 1990. № 5. С. 68-72.

- Пат. 4852397 США, МПК G 01 N 3/42. Field indentation microprobe for structurial integrity evaluation/Haggag F. M. Заявл. 15.01.88; опубл. 15.03.89.

- Автономов Н. Н., Тололо А. В. Измерительная головка к твердомеру Бринелля//Вестник СибГАУ. 2007. № 2. С. 73-76.

- Басов К. А. ANSYS в руках инженера. М.: КомпьютерПресс, 2002. 224 с.

- Чигарев А. В., Кравчук А. С., Смалюк А. Ф. ANSYS для инженеров: справ. пособие М.: Машиностроение-1, 2004. 512 с.

- Каплун А. Б., Морозов Е. М., Олферьева М. А. ANSYS в руках инженера. Практическое руководство. М.: Едиториал УРСС, 2003. 272 с.

- Решение контактных задач в Ansys 6.1. М.: Cadfem. 2003. 127 с.

- Shabanov V. M. . Zavod. lab. 2003, No. 1, P. 41-45.

- Kogaev V. P., Mahutov N. A., Gusenkov A. P. Raschetu detaley mashin I konstrukciy na prochnost I dolgovechnost . Moscow, Mashinostroenie Publ., 1985, 223 p.

- Drozd M. S. Opredelenie mehanicheskih svoystv materiala bez razrushenia . Moscow, Metalurgia Publ., 1965.

- Terebushko O. I. Osnovy teoriy uprugosty . Moscow, Nauka Publ., 1984, 320 p.

- Shabanov V. M. , Zavod. lab. 1993, No. 12, P. 36-39 (In Russ.).

- Brinell I. A. Ein Verfahren zur Härtebestimmuning, Baumaterialinkunde, 1900, Р. 18-26.

- Avtonomov N. N., Tololo A. V. Izmeritelnaya golovka k tverdomeru Brinelya . Patent RF, no. 2320974, 2008.

- Haggag F. M. In-Situ Measurements of Mechanical Properties Using Novel Automated Ball Indentation System, Server, Eds., American Society for Testing and Materials, Philadelphia, 1993, P. 27-44.

- Boldurev U. G. . Zavod. lab. 1990, No. 5, P. 68-72 (In Russ.).

- Haggag F. M. Field indentation microprobe for structurial integrity evaluation. Pat. USA no. 4852397 USA, 1989.

- Avtonomov N. N., Tololo A. V. . Vestnik SibGAU, 2007, No. 2 (15), P. 73-76.

- Basov K. A. ANSYS v rukakh inzhenera . Moscow, Komp'yuterPress Publ., 2002, 224 p.

- Chigarev A. V., Kravchuk A. S., Smalyuk A. F. ANSYS dlja inzhenerov. Spravochnoe posobie . Moscow, Mashinostroenie-1 Publ., 2004, 512 p.

- Kaplun A. B., Morozov E. M. Olfer'eva M. A. ANSYS v rukah inzhenera. Prakticheskoe rukovodstvo . Moscow, Editorial URSS Publ., 2003, 272 p.

- Reshenie kontaktnuh zadach v ansys 6.1. , Moscow, Cadfem Publ., 2003, 127 p.