Влияние основных параметров процесса обработки на шероховатость поверхностей деталей сложного профиля

Автор: Скрябин Владимир Александрович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение и транспорт

Статья в выпуске: 4, 2015 года.

Бесплатный доступ

В статье приведены особенности обработки поверхностей деталей со сложным профилем незакрепленным шлифовальным материалом. В предыдущих исследованиях были определены интервалы изменения давления абразивной среды на обрабатываемую поверхность, а также скорости резания, при которых обеспечивается возможность высокой производительности и качества процесса обработки и исключается появление брака вследствие перегрева детали. Исследования обработки деталей типа дисков и кулачков осуществлялись на экспериментальной установке, которая зафиксирована на столе вертикально-сверлильного станка или радиально-сверлильного станка и соединена с его шпинделем. работа такого устройства осуществляется следующим образом. Обрабатываемую деталь закрепляют на специальной оправке, которая устанавливается на вал ротора. Перемещение оси оправки относительно оси ротора обеспечивается шарнирным поводком с шариками. ротор помещают в камеру с эластичными стенками, заполненную абразивной средой, и сообщают ему вращение с определенной угловой скоростью со. В кольцевую полость камеры подают воздух под давлением, в результате чего среда уплотняется, а камере сообщается вращательное движение посредством зубчатой передачи. Кроме этого, она совершает возвратно-поступательное движение вдоль оси вращения, перемещаясь относительно неподвижных кулачков. Для уменьшения нагрузки на кулачки служит демпфирующая пружина. Проведенные экспериментальные исследования показывают, что на качество формируемой поверхности детали при камерной обработке оказывают влияние в основном следующие параметры: давление воздуха, прикладываемое к эластичной оболочке, зернистость абразивного материала, твердость детали, соотношение диаметральных размеров детали и эластичной оболочки при обработке. В статье представлены результаты практической реализации финишной обработки, которые позволяют получить заданную величину шероховатости обрабатываемых поверхностей.

Деталь со сложным профилем, незакрепленный шлифовальный материал, метод обработки, шероховатость, поверхность, обработка деталей типа дисков и кулачков, экспериментальная установка, параметры обработки, результаты практической реализации, заданная величина шероховатости обрабатываемых поверхностей

Короткий адрес: https://sciup.org/14720191

IDR: 14720191 | УДК: 62-2:621.9 | DOI: 10.15507/0236-2910.025.201504.090

Текст научной статьи Влияние основных параметров процесса обработки на шероховатость поверхностей деталей сложного профиля

Высокая эффективность финишной обработки деталей типа тел вращения со сложным профилем может быть достигнута незакрепленным абразивным материалом, уплотненным в камере статическим давлением сжатого воздуха через эластичную оболочку [3–5].

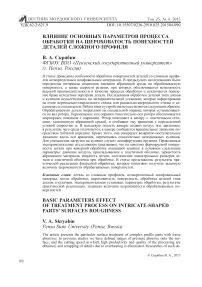

В предыдущих исследованиях [6; 8] были определены интервалы изменения давления абразивной среды на обрабатываемую поверхность, а также скорости резания, при которых обеспечивается возможность высокой производительности обработки и исключается появление брака вследствие перегрева детали. Полученные результаты послужили основой для исследований производительности процесса обработки в уплотненной абразивной среде. Они осуществлялись на экспериментальной установке, схема которой представлена на рис. 1–2 соответственно [5; 7].

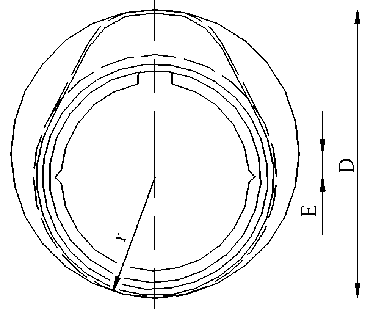

Установка зафиксирована на столе вертикально-сверлильного станка или радиально-сверлильного станка и соединена с его шпинделем. Работа такого устройства осуществляется следующим образом. Обрабатываемую деталь 2 закрепляют на оправке 3, которая устанавливается на вал ротора 10. Перемещение оси оправки относительно оси ротора обеспечивается шарнирным поводком 9 с шариками 8. Ротор помещают в камеру 7 с эластичными стенками 6, заполненную абразивной средой 5, и сообщают ему вращение со скоростью E = V / (E + R). Максимальная величина угловой скорости составляет 10 рад/с. В кольцевую полость камеры 4 подают воздух под давлением, в результате чего среда 5 уплотняется и точно копирует форму профиля погруженной в нее детали. Камере 7 посредством зубчатой передачи 1 сообщается вращательное движение от приводного вала 11. При этом она совершает возвратно-поступательное движение вдоль оси вращения, перемещаясь относительно неподвижных кулачков 13, входящих в зацепление с кулачковой прорезью 14 камеры. Для уменьшения нагрузки на кулачки служит демпфирующая пружина 12.

Необходимо отметить, что угловую скорость выбирают в зависимости от твердости материала детали. Однако при высокой угловой скорости вращения детали этого недостаточно, чтобы гарантировать равномерность обработки всего контура. В этом случае на качество обработки начинает оказывать влияние даже незначительное отклонение контура от круглости, а инерционность абразивной среды не позволяет уменьшить время выравнивания давления до определенной величины.

Время выравнивания давления (заполнения возникшего зазора между поверхностью детали и абразивной средой) зависит от инерционности среды. Для эффективной обработки всего контура, имеющего отклонение от круглости, требуется обеспечить равномерную интенсивность воздейст- вия на все его точки. Для этого необходимо определить эксцентриситет Е оси оправки относительно оси ротора. Эксцентриситет определяется следующим образом (рис. 1).

Р и с. 1. Схема установки, реализующей способ обработки

F i g. 1. Scheme of installation for processing method implementing

E = 0,5 D – r , (1)

где D – диаметр описанной окружности, м·10-3; r – радиус смещения, м·10-3.

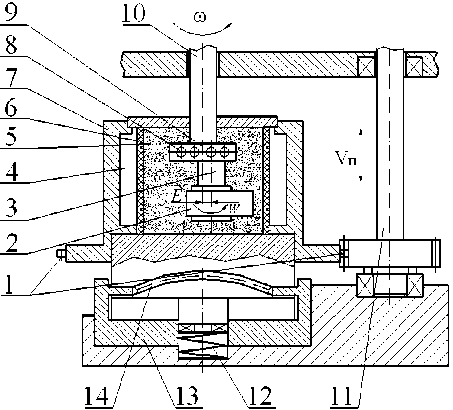

Для обеспечения непрерывности контакта поверхности детали с абра- зивной средой предлагается крепить деталь на роторе посредством эксцентричной оправки, самоустанавливаю-щейся под воздействием сил резания. Конструкция такой оправки приведена на рис. 2.

Р и с. 2. Конструкция самоустанавливающейся оправки

F i g. 2. Design of the self-adjusting mandrel

В ее корпусе 1 монтируется хвостовик 2 с тарельчатыми пружинами 3 . В пазах поводка 4 оправки установлены два ряда шариков 5 перпендикулярно друг другу, которые входят в пазы оправки, на которой крепится деталь. Такая конструкция обеспечивает перемещение оси оправки относительно оси ротора и контакт поверхности детали с абразивной средой 6 .

Необходимо отметить, что процесс обработки протекает стабильно при условии непрерывного контактирования абразивной среды и участка контура с отклонением от круглости в течение оборота вокруг собственной оси ротора с деталями (или большего времени). Эксперименты с использованием деталей с различным профилем (например, кулачков) свидетельствуют, что ударный характер взаимодействия поверхности кулачка и уплотненной абразивной среды не проявляется при ограничении угловой скорости ротора в пределах 10 рад/с, скорости возвратно-поступательного движения относительно оси вращения детали V п = (0,1–0,5)·10-3 м/с и применении самоустанавливающейся эксцентриковой оправки [3; 9].

Изменение величины подводимого давления сжатого воздуха осуществлялось редукционным пневмоклапаном 122–12–У4 ГОСТ 18468–79. Регистрация давления осуществляется манометром МВТПСд–100–ОМ–2 ГОСТ 12733–79 с ценой деления 0,005 МПа.

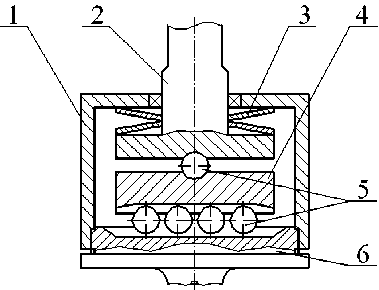

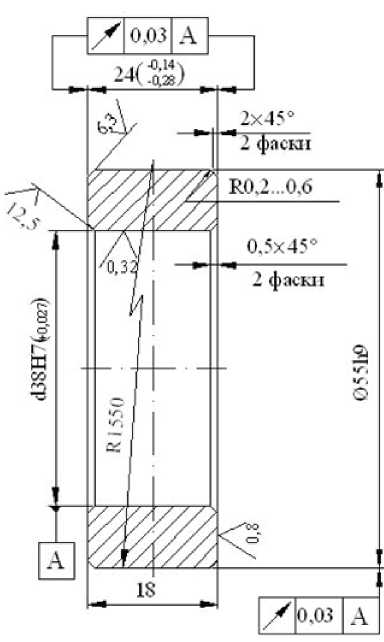

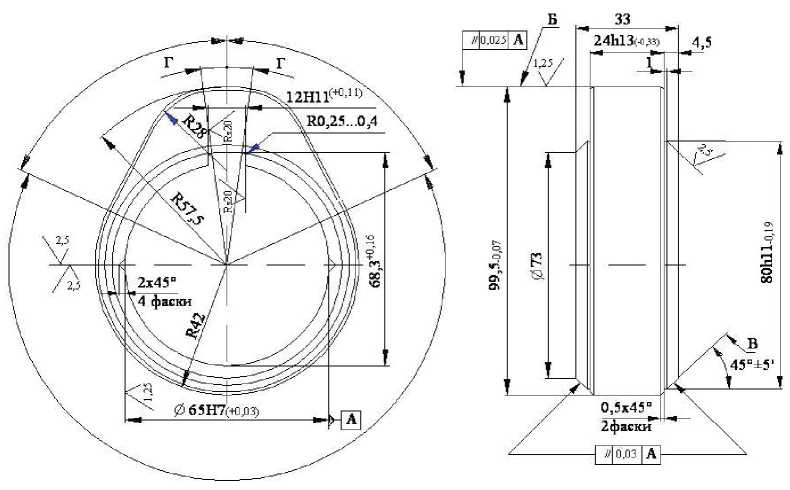

Описанная экспериментальная установка позволяет обрабатывать широкую номенклатуру деталей начиная от дисков и кулачков и заканчивая плоскими деталями при соответствующей модернизации установки. Образцы деталей для исследования производительности и шероховатости обработки приведены на рис. 3–4. Образцы изготавливались из стали 12ХНМA и 18Х2Н4МA с твердостью 57–63 HRC и исходной шероховатостью поверхности Ra = 0,6–0,8 мкм.

В качестве абразивных сред ис- пользовались порошки электрокорунда марки 14A различных зернистостей с объемной влажностью 20 %. Жидкой составляющей среды служил 2%-ный водный раствор тринатрийфосфата.

Производительность обработки оценивалась по величине массового съема металла с единицы площади обрабатываемой поверхности и измерялась путем сравнения массы детали до и после обработки.

Взвешивание образцов производилось на микроаналитических весах AДВ–200М с точностью до 0,0001 г.

Р и с. 3. Ролик механизма газораспределения дизеля

F i g. 3. Roller of the diesel valve timing gear

Исследования шероховатости поверхности детали проводились на экспериментальной установке, общий вид которой показан на рис. 5. Измерение высоты неровностей поверхности производилось по параметру Ra на профилометре модели 283 завода

«Калибр». Исследование производительности и шероховатости обработки осуществлялось с использованием методики многофакторного планирования эксперимента. На рис. 5 приведена схема для определения эксцентриситета E .

Р и с. 4. Опытный образец детали (кулачек распредвала дизеля 1 – 517ПДГ.92.15), использованный при проведении исследований

F i g. 4. Prototype parts (cam of diesel camshaft 1 – 517PDG.92.15) used in the research

Р и с. 5. Схема для определения эксцентриситета оси оправки относительно оси ротора F i g. 5. Scheme for mandrel axis eccentricity determining about rotor axis

Предлагаемое устройство для полирования деталей камерным способом состоит из камеры, блока подготовки воздуха, шпинделя и эксцентричной оправки (рис. 6).

Для обеспечения работы устройства требуется источник сжатого воздуха с давлением не ниже 0,2 МПа.

Камера, через пневмораспределитель соединенная с блоком подготовки воздуха, устанавливается на столе вертикально-сверлильного станка и кре- пится болтами. Блок подготовки воздуха включает в себя: вентиль муфтовый РУ16ДУ ГОСТ 9086–74, клапан 122–12 ГОСТ 18468–79, манометр МТ–1Ф60–10–74 ГОСТ 8628–77, фильтр влагоотделитель 22–10–80 ГОСТ 17437–81, обратный клапан 10–2–УХЛ4 ГОСТ 21324–83. Он монтируется на корпусе станка в месте, удобном для обслуживания, и соединяется с источником сжатого воздуха.

Р и с. 6. Общий вид варианта промышленной установки для полирования деталей предлагаемым камерным способом в уплотненной обрабатывающей среде

F i g. 6. General view of industrial unit for parts polishing by offered chamber method in compacted processing substance

Основные данные установки.

-

1. Класс точности станка – Н

-

2. Объем рабочей камеры, л: 2,5; 4,5; 7,0

-

3. Объем контейнера для сбора наполнителя, л: 2,5; 4,5; 7,0

-

4. Наибольшая масса обрабатываемых деталей, кг – 5,0

-

5. Суммарная масса обрабатываемых деталей, не более, кг – 5,0

-

6. Длина обрабатываемой детали, наибольшая, мм – 400

-

7. Диаметр цилиндрических деталей, не более, мм – 300

-

8. Частота вращения ротора, мин-1: 68, 100, 140, 195, 275, 400, 530, 750, 1100

-

9. Давление воздуха в сети, МПа – 0,4–0,6

-

10. Количество одновременно обрабатываемых деталей, шт. – 1–80

-

11. Потребляемая мощность, кВт – 1,5–3

-

12. Род тока: трехфазный, переменный

-

13. Напряжение, В – 380

-

14. Масса установки, кг – 25

-

15. Машинное время обработки, мин – 1–5

-

16. Габаритные размеры, мм – 415×300×670.

При эксплуатации установок подобного типа перед началом работы необходимо проверить надежность крепления камеры на столе станка. Затем необходимо приготовить рабочую смесь и засыпать ее внутрь камеры, очистить оправку от загрязнений, установить и закрепить на ней деталь. В дальнейшем нужно опустить шпиндель станка вниз до упора, после чего зажать верхнюю крышку специальными поворотными рычагами. После этого следует установить с помощью клапана 122–12 ГОСТ 18468–79 и манометра МТ–1 (Ф–60–10–4) ГОСТ 8628–77 требуемую величину давления воздуха, подводимого к эластичной стенке камеры и частоту вращения шпинделя. Установка давления воздуха и частоты вращения шпинделя про- изводится перед началом каждой рабочей смены. После этого необходимо включить привод станка и произвести обработку деталей.

По окончании цикла обработки нужно отключить подачу воздуха, выключить вращение шпинделя станка, раскрыть крышку и освободить деталь. Следует отметить, что отсчет времени обработки выполняется специальным реле времени.

Замена рабочей среды производится после сильного ее истирания или загрязнения. Для этого необходимо выдвинуть отсекатель, освободить окно в нижней части рабочей емкости и протолкнуть рабочую среду в выдвижной ящик, находящийся под камерой. После этого отсекатель задвигается и производится новая загрузка рабочей среды в камеру установки.

Проведенные экспериментальные исследования показывают, что на качество формируемой поверхности детали при камерной обработке оказывают влияние в основном следующие параметры: давление воздуха, прикладываемое к эластичной оболочке, зернистость абразивного материала, твердость детали, соотношение диаметральных размеров детали и эластичной оболочки при обработке.

Уплотненный абразивный слой обладает определенной инерционностью. При взаимодействии с поверхностью детали типа кулачка в первую очередь обрабатывается участки поверхности максимального диаметра, а участки поверхности минимального диаметра – настолько, насколько позволяет инерционность уплотненной обрабатывающей среды. Исходя из того, что основное абразивное воздействие оказывается на деталь уплотненной обрабатывающей средой, для обеспечения всесторонней обработки поверхности необходимо при ее вращении осуществлять разрушение уплотненного абразивного слоя относительно контура детали.

Одной из основных динамических характеристик процесса обработки деталей в уплотненной обрабатывающей среде является давление среды на ее поверхности посредством эластичной оболочки. Оно определяет характер протекания абразивного воздействия. Поэтому исследование динамических характеристик метода обработки необходимо начинать с определения давления абразивной среды на деталь.

Необходимо отметить, что для решения поставленной задачи в первом приближении могут быть применены уравнения теории упругости [1; 9–10]. Это связано в первую очередь со спецификой свойств зернистых сред, которые при всестороннем сжатии ведут себя как упругодеформируемые твердые тела.

Как уже отмечалось ранее, основными параметрами камерного способа обработки являются давление, подводимое к эластичной оболочке, и со- отношение радиальных размеров эластичной оболочки и обрабатываемой детали. На основании теоретических исследований с целью проверки их результатов были проведены экспериментальные исследования.

Эксперименты проводились при обработке роликов механизма газораспределения дизеля, изготовленных из стали 18Х2Н4МA с исходной шероховатостью поверхности Ra = 0,32–0,28 мкм и твердостью поверхности 58–60 HRC . Обработка осуществлялась в камерном устройстве с радиусом эластичной оболочки R1 = 100 мм.

Режимные параметры были следующими: частота вращения деталей – n = 125 мин-1; абразивный материал – электрокорунд белый марки 25A; жидкая фаза – 1,5–2 % водный раствор Na2CO3; продолжительность обработки – 4 мин. Остальные исходные дан- ные, а также результаты экспериментов приведены в табл. 1–2.

Т а б л и ц а 1

T a b l e 1

Исходные данные и результаты экспериментов Initial data and results of experiments

|

№ |

Зернистость абразива Z , мкм |

Радиус детали R 2 , мм |

Давление на эла-стич-ную стенку Р , МПа |

Значение шероховатости поверхности Ra (мкм) в эксперименте № |

Среднее значение Ra ,мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

10 |

20 |

0,01 |

0,32 |

0,32 |

0,32 |

0,30 |

0,30 |

0,311 |

|

2 |

10 |

20 |

0,02 |

0,29 |

0,28 |

0,27 |

0,28 |

0,28 |

0,280 |

|

3 |

10 |

20 |

0,03 |

0,28 |

0,27 |

0,28 |

0,28 |

0,26 |

0,274 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Окончание табл. 1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

4 |

10 |

20 |

0,04 |

0,24 |

0,22 |

0,23 |

0,23 |

0,22 |

0,228 |

|

5 |

10 |

20 |

0,05 |

0,18 |

0,18 |

0,17 |

0,20 |

0,22 |

0,190 |

|

6 |

10 |

20 |

0,06 |

0,18 |

0,16 |

0,16 |

0,19 |

0,15 |

0,168 |

|

7 |

10 |

20 |

0,07 |

0,14 |

0,12 |

0,13 |

0,13 |

0,12 |

0,128 |

|

8 |

10 |

20 |

0,08 |

0,072 |

0,075 |

0,078 |

0,074 |

0,075 |

0,0748 |

|

9 |

10 |

20 |

0,09 |

0,062 |

0,060 |

0,055 |

0,052 |

0,054 |

0,0566 |

|

10 |

10 |

20 |

0,1 |

0,055 |

0,06 |

0,05 |

0,048 |

0,051 |

0,0528 |

|

11 |

10 |

20 |

0,11 |

0,052 |

0,054 |

0,055 |

0,058 |

0,060 |

0,0558 |

|

12 |

10 |

20 |

0,12 |

0,061 |

0,065 |

0,062 |

0,066 |

0,067 |

0,0642 |

|

13 |

10 |

20 |

0,13 |

0,072 |

0,075 |

0,077 |

0,076 |

0,072 |

0,0744 |

|

14 |

10 |

20 |

0,14 |

0,11 |

0,12 |

0,12 |

0,11 |

0,10 |

0,1120 |

|

15 |

10 |

20 |

0,15 |

0,17 |

0,18 |

0,16 |

0,18 |

0,15 |

0,168 |

|

16 |

10 |

20 |

0,16 |

0,26 |

0,24 |

0,23 |

0,26 |

0,24 |

0,2460 |

|

17 |

10 |

20 |

0,17 |

0,28 |

0,27 |

0,29 |

0,28 |

0,28 |

0,28 |

|

18 |

10 |

20 |

0,18 |

0,29 |

0,30 |

0,28 |

0,31 |

0,32 |

0,300 |

|

19 |

10 |

20 |

0,19 |

0,28 |

0,27 |

0,30 |

0,31 |

0,30 |

0,2920 |

|

20 |

10 |

20 |

0,20 |

0,28 |

0,27 |

0,30 |

0,31 |

0,30 |

0,2920 |

|

21 |

10 |

20 |

0,21 |

0,29 |

0,32 |

0,27 |

0,30 |

0,32 |

0,2920 |

Т а б л и ц а 2

T a b l e 2

Исходные данные и результаты экспериментов

Initial data and results of experiments

|

№ |

Зернистость абразива Z, мкм |

Радиус детали R 2 , мм |

Давление на эла-стич-ную стенку Р , МПа |

Значение шероховатости поверхности Ra (мкм) в эксперименте № |

Среднее значение Ra , мкм |

||||

|

1 |

2 |

3 |

4 |

5 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1 |

10 |

80 |

0,01 |

0,30 |

0,32 |

0,29 |

0,31 |

0,30 |

0,3040 |

|

2 |

10 |

80 |

0,02 |

0,29 |

0,32 |

0,28 |

0,31 |

0,30 |

0,3000 |

|

3 |

10 |

80 |

0,03 |

0,27 |

0,30 |

0,29 |

0,30 |

0,27 |

0,2860 |

|

4 |

10 |

80 |

0,04 |

0,27 |

0,26 |

0,28 |

0,26 |

0,25 |

0,2640 |

|

5 |

10 |

80 |

0,05 |

0,23 |

0,25 |

0,22 |

0,25 |

0,24 |

0,2380 |

|

6 |

10 |

80 |

0,06 |

0,14 |

0,13 |

0,12 |

0,13 |

0,13 |

0,1300 |

|

7 |

10 |

80 |

0,07 |

0,15 |

0,12 |

0,14 |

0,13 |

0,14 |

0,1360 |

|

8 |

10 |

80 |

0,08 |

0,12 |

0,089 |

0,11 |

0,098 |

0,11 |

0,1054 |

|

9 |

10 |

80 |

0,09 |

0,082 |

0,076 |

0,072 |

0,080 |

0,074 |

0,0768 |

|

10 |

10 |

80 |

0,1 |

0,055 |

0,050 |

0,048 |

0,056 |

0,058 |

0,0534 |

|

11 |

10 |

80 |

0,11 |

0,052 |

0,048 |

0,05 |

0,056 |

0,048 |

0,0498 |

|

12 |

10 |

80 |

0,12 |

0,051 |

0,055 |

0,049 |

0,052 |

0,05 |

0,0514 |

|

13 |

10 |

80 |

0,13 |

0,052 |

0,054 |

0,048 |

0,053 |

0,054 |

0,0522 |

|

14 |

10 |

80 |

0,14 |

0,050 |

0,055 |

0,05 |

0,054 |

0,055 |

0,0528 |

|

15 |

10 |

80 |

0,15 |

0,051 |

0,054 |

0,052 |

0,056 |

0,06 |

0,0546 |

|

16 |

10 |

80 |

0,16 |

0,052 |

0,055 |

0,054 |

0,058 |

0,055 |

0,0548 |

|

17 |

10 |

80 |

0,17 |

0,050 |

0,052 |

0,055 |

0,058 |

0,055 |

0,0540 |

|

18 |

10 |

80 |

0,18 |

0,055 |

0,055 |

0,058 |

0,060 |

0,060 |

0,0576 |

|

19 |

10 |

80 |

0,19 |

0,070 |

0,075 |

0,074 |

0,076 |

0,075 |

0,0740 |

Окончание табл. 2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

20 |

10 |

80 |

0,20 |

0,075 |

0,075 |

0,080 |

0,082 |

0,082 |

0,0763 |

|

21 |

10 |

80 |

0,21 |

0,11 |

0,10 |

0,12 |

0,10 |

0,11 |

0,1080 |

|

22 |

10 |

80 |

0,22 |

0,12 |

0,13 |

0,11 |

0,13 |

0,13 |

0,1240 |

|

23 |

10 |

80 |

0,23 |

0,15 |

0,18 |

0,17 |

0,18 |

0,17 |

0,17 |

|

24 |

10 |

80 |

0,24 |

0,17 |

0,18 |

0,18 |

0,19 |

0,16 |

0,1760 |

|

25 |

10 |

80 |

0,25 |

0,18 |

0,17 |

0,17 |

0,19 |

0,19 |

0,1800 |

|

26 |

10 |

80 |

0,26 |

0,19 |

0,18 |

0,22 |

0,23 |

0,23 |

0,2100 |

|

27 |

10 |

80 |

0,27 |

0,24 |

0,22 |

0,22 |

0,24 |

0,25 |

0,2340 |

|

28 |

10 |

80 |

0,28 |

0,26 |

0,27 |

0,28 |

0,29 |

0,28 |

0,2760 |

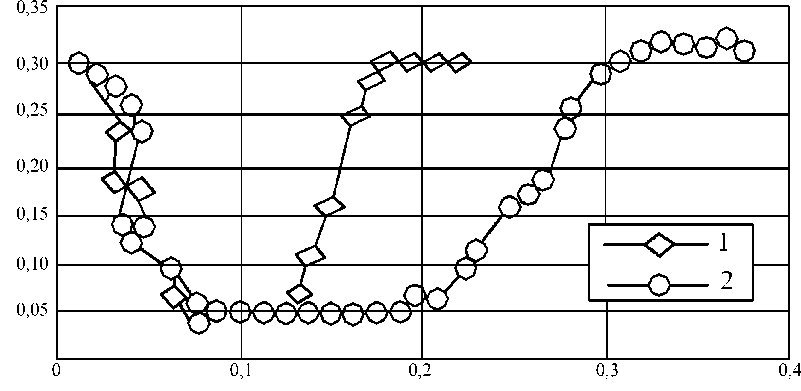

На рис. 7 приведены графические соответствует отношению R 2 /R 1 = 0,2, результаты экспериментов. Кривая 1 а кривая 2 - отношению R 2 /R 1 = 0,8.

Р и с. 7. Графические зависимости шероховатости обрабатываемой поверхности детали от давления уплотненной обрабатывающей среды при различных соотношениях радиальных размеров детали и эластичной оболочки камерного устройства

F i g. 7. Сharacteristics curve of part surface roughness depending on pressure of compacted abrasive substance with different ratios of radial dimensions of part and elastic membrane of chamber device

Aнализируя приведенные графические зависимости, можно отметить следующее.

1. При использовании камерного способа полирования деталей необходимо правильно выбирать соотноше-

лее широкий оптимальный диапазон давлений обеспечит возможность обработки деталей с большим перепадом обрабатываемых диаметров.

2. В каждом конкретном случае существует определенный предел давле-

ние диаметральных размеров детали и оболочки устройства. Это обеспечит стабильное протекание процесса полирования в более широком диапазоне давлений. В нашем случае при соотношении радиальных размеров и эластичной оболочки R2 / R1 = 0,2 соответственно стабильное протекание процесса обеспечивается при диапазоне давлений Р = 0,08–0,12 МПа, а при соотношении R2 / R1 = 0,8 при Р = 0,09–019 МПа. Бо-

ния, при котором процесс полирования практически не осуществляется. При соотношении R2 / R1 = 0,2 это давление Р ≅ 0,18 МПа, а при соотношении = 0,8 давление Р ≅ 0,32 МПа.

При использовании давления

R 2 / R 3 1

меньше оптимального возможно получение более низкой шероховатости поверхности, однако в этом случае резко снижается производительность обработки.

Список литературы Влияние основных параметров процесса обработки на шероховатость поверхностей деталей сложного профиля

- Голушкевич, С. С. Плоская задача теории предельного равновесия сыпучей среды/С. С. Голушкевич. -Ленинград; Москва: Гостехиздат, 1948. -148 с.

- Мартынов, А. Н. Основы метода обработки деталей свободным абразивом, уплотненным инерционными силами/А. Н. Мартынов. -Саратов: Изд-во Сарат. Гос. техн. ун-та, 1981. -212 с.

- Патент Российская Федерация, МКИ В 24 В 31/104. Способ обработки деталей/В. А. Скрябин. -№1803308, опубл. 23.03.93. Бюл. № 11.

- Скрябин, В. А. Основы процесса субмикрорезания при обработке деталей незакрепленным абразивом: монография/В. А. Скрябин. -Пенза: Изд-во ПВАИУ, 1992. -120 с.

- Скрябин, В. А. Технологическое обеспечение качества обработки сложнопрофильных деталей уплотненными мелкодисперсными средами: монография/В. А. Скрябин, А. Г. Схиртладзе. -Старый Оскол: Тонкие наукоемкие технологии, 2015. -240 с.

- Скрябин, В. А. Новый метод финишной обработки деталей свободными мелкодисперсными средами/В. А. Скрябин, Ю. В. Рыбаков//Машиностроитель. -2000. -№ 2. -С. 16-17.

- Скрябин, В. А. Камерный способ обработки сложнопрофильных деталей уплотненным мелкодисперсным абразивом/В. А. Скрябин, А. Г. Схиртладзе, Ю. В. Рыбаков//Технология металлов. -2003. -№ 1. -С. 19-24.

- Скрябин, В. А. Экспериментальные исследования производительности финишной абразивной обработки деталей с различным профилем/В. А. Скрябин, Г. И. Свечникова//Машиностроитель. -2011. -№ 4. -С. 18-22.

- Скрябин, В. А. Исследование влияния технологических факторов и условий финишной абразивной обработки на шероховатость обрабатываемых поверхностей деталей с различным профилем/В. А. Скрябин//Машиностроитель. -2011. -№ 3.-С. 18-22.

- Тимошенко, С. П. Теория упругости/С. П. Тимошенко, Д. Ж. Гудьер. -Москва: Наука, 1985. -576 с.