Влияние параметров дутья на эффективность ступенчатого процесса высокотемпературной пылеугольной газификации

Автор: Донской Игорь Геннадьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплоэнергетика

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

Газификация обычно рассматривается как типичный представитель чистых угольных технологий из-за низких удельных выбросов при небольших затратах на очистку. Возможность сочетания энергетического и химического производств (в первую очередь синтеза жидких углеводородов и оксигенатов, водорода) на базе одного термохимического процесса открывает перспективы создания экологичных многоцелевых установок с запасанием и экспортом химической энергии. Эффективные процессы газификации требуют достижения высоких температур, которое может быть обеспечено разными способами (уменьшение доли балласта, предварительный подогрев). В работе с помощью математического моделирования в разных физических постановках (равновесной и диффузионно-кинетической) проводится анализ режимов работы высокотемпературного ступенчатого газогенератора в широком диапазоне условий. В результате расчетов определены основные характеристики процесса газификации (характерные температуры, состав генераторного газа) и их зависимость от управляющих параметров (удельный расход дутьевого пара; начальная температура воздуха; распределение топлива по ступеням; концентрация кислорода в дутье). С учетом кинетических и технологических ограничений выделяются эффективные режимы газификации, использование которых целесообразно для перспективных энергоустановок.

Газификация угольной пыли, ступенчатая газификация, высокотемпературные процессы, математическое моделирование

Короткий адрес: https://sciup.org/147234036

IDR: 147234036 | УДК: 662.7 | DOI: 10.14529/power200102

Текст научной статьи Влияние параметров дутья на эффективность ступенчатого процесса высокотемпературной пылеугольной газификации

Одним из направлений в развитии угольных технологий является переход к комбинированному циклу с внутрицикловой газификацией угля (ПГУ-ВЦГ, IGCC) [1, 2]. Ключевым элементом IGCC-установок является газификатор, главной функцией которого является трансформация химической энергии твердого топлива в химическую энергию горючих газов (под химической энергией вещества в данном случае подразумевается его теплота сгорания). Разработано несколько подходов к управлению параметрами стадии газификации для повышения ее эффективности.

В качестве критерия термохимической эффективности процессов газификации часто используется химический КПД (cold gas efficiency) – доля теплотворной способности твердого топлива, которая переходит в теплотворную способность генераторного газа [1, 2]. Термодинамические расчеты показывают, что наиболее эффективно процесс газификации протекает при стехиометрически подобранном соотношении топливо/окислитель и при повышенных температурах. Вопрос выбора источника теплоты для проведения высокотемпературного процесса является главным при его организации.

Повышение температуры автотермического процесса требует устранения балласта – инертных соединений, которые могут уносить теплоту химического превращения. В этих целях в первую очередь стремятся избавиться от воздушного азота, что позволяет в том числе интенсифицировать процесс за счет увеличения концентрации реагента. Газификация топлива с использованием обогащенного кислородом дутья приводит к увеличению температуры и скорости процесса, что приближает его к условиям термодинамического равновесия. На современных газогенераторах с подачей кислородного дутья достигнуты значения химического КПД 80 % и более, что довольно близко сходится с равновесными значениями для таких условий [3]. Очевидно, что с термодинамической точки зрения добавление в процесс количества теплоты, которого хватит для нагрева инертных компонентов (азота) до температуры процесса кислородной газификации, будет равносильно обогащению дутья. Необходимую для такого подогрева теплоту можно получить извне, либо возвращая теплоту продуктов газификации в процесс [4, 5].

Подавляющее большинство газогенераторов большой мощности работают на дутье, обогащенном кислородом до 80 % и более. Помимо очевидных преимуществ (высокая температура и интенсивность процесса, жидкое шлакоудаление) они имеют и недостатки: усложнение и удорожание установки за счет включения узла воздухоразделе-ния; значительные термодинамические потери на стадиях горения топлива (в кислородной зоне) и охлаждения полученного генераторного газа [6].

Снижения этих потерь можно добиться в ступенчатых процессах газификации. Сред них можно выделить проект Mitsubishi Hitachi Power Systems (MHI/MHPS), в котором для газификации угольной пыли применяется воздушное (или слабо-

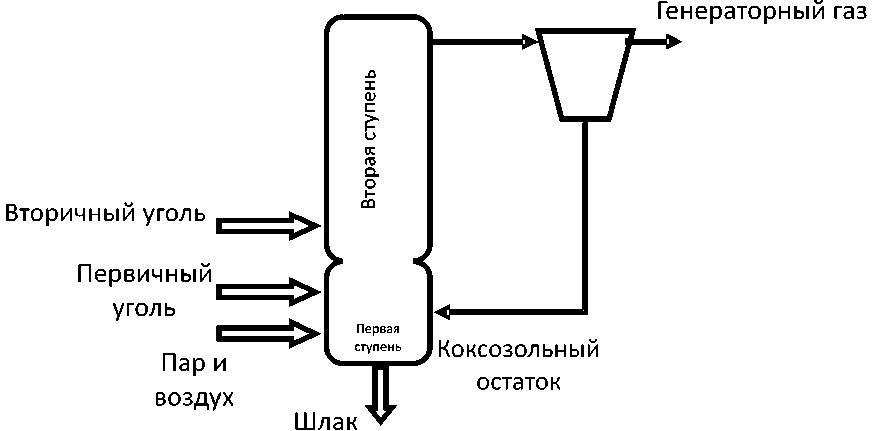

Рис. 1. Схема процесса газификации в реакторе MHI/MHPS [7]

обогащенное) дутье [7]. Для этого используется двухступенчатая подача топлива (рис. 1). Топливо первой ступени сгорает в условиях, близких к стехиометрическим, топливо второй ступени используется и как реагент для получения горючего газа, и как «буферный» материальный поток, который позволяет рекуперировать теплоту процесса, а именно непрореагированное топливо возвращается в процесс. При этом полученный генераторный газ имеет температуру более низкую, чем при использовании кислородного дутья, перепад удельной химической энергии снижается, эффективность процесса газификации возрастает. Шлак удаляется в жидком виде на первой ступени процесса через специальное отверстие [1, 8]. Для стабилизации шлакоудаления иногда используется подогрев летки [9]. Охлаждение и очистка газа проводятся при давлениях того же порядка, что и рабочее давление в реакторе [10].

Дальнейшее повышение эффективности и интенсивности процесса возможно в том числе за счет повышения его температуры при использовании подогретого дутья. Такой процесс предложен А.Ф. Рыжковым с соавторами [11, 12]. При наличии дешевого твердого топлива можно использовать дополнительную топочную секцию, в которой за счет сжигания дополнительного топлива будет достигаться перегрев дутьевого воздуха. Чем выше будет температура входящего воздуха, тем эффективнее должна протекать стадия газификации, поскольку при этом удается снизить температурный перепад между входящими и выходящими потоками [6, 13]. Такая система требует, естественно, дополнительных капиталовложений и усложнения установки, а также потерь полезной энергии (в топке и системе теплообменников), поэтому выбор между кислородной и высокотемпературной воздушной газификацией становится нетривиальной задачей. Термодинамический анализ [11] показывает, что при перегреве дутья можно получить выигрыш в КПД угольной ПГУ за счет повышения эффективности узла газификации и отказа от системы разделения воздуха. Проблема перегрева воздуха может быть решена разными способами. Для нагрева могут быть использованы плазменные источники [14], сжигание дополнительного топлива (природный газ, уголь) [15, 16]. Вопросы выбора теплообменников для высокотемпературного нагрева воздуха обсуждаются в работах [17, 18].

Автором [19] было исследовано влияние температуры нагрева воздуха на эффективность одноступенчатой газификации. В работе [20] рассматривался ступенчатый процесс газификации с фиксированной температурой нагрева воздуха. В настоящей работе проводится более детальный анализ режимов ступенчатого процесса с переменной температурой перегрева дутья и разными концентрациями кислорода в нем. Дается описание математической модели процесса конверсии топлива и вычислительного алгоритма, методика отбора режимов и результаты ее применения для конкретного угля.

Исходные данные для расчетов

Высокая температура, которая может быть достигнута при газификации угольной пыли, позволяет значительно интенсифицировать процессы конверсии топливных частиц. Поэтому конечное состояния системы «газ-топливо» можно, как правило, достаточно точно оценить исходя из предположения о достижении в ней конечного равновесия. Для задач, связанных с определением длины реакционной зоны газогенератора (например, при определении габаритов аппарата), необходимо знать зависимость степени превращения топлива от времени пребывания частицы в реакторе. В этом случае необходимы модели, учитывающие кинетику физико-химических превращений топливной частицы в несущем потоке газа. 2D- и 3D-модели-рование газогенераторов позволяет решить ряд конструкционных или режимных вопросов, на- пример, связанных с выбором расположения питателей [21, 22]. Однако для анализа большого количества вариантов эти модели оказываются слишком ресурсоемкими, поэтому на первом этапе анализа обычно достаточно более упрощенного рассмотрения.

В настоящей работе используется вычислительный инструмент, позволяющий найти стационарные значения для расходов топлива для разных режимов работы газогенератора (подробно описанный в работах [19, 20]). За счет упрощения модели такие расчеты можно проводить в широком диапазоне условий за обозримое вычислительное время. Расчет ступенчатого процесса в целом проводится следующим образом. В основе алгоритма лежит многократное обращение к численной модели превращения частицы топлива в переменном тепловом поле [23]:

d ( m p T p )_

Uc p dz a S p ( T g T p ) +

r g

kge

SpCg

E g

+

dp

.

R g T

NuDDg

a S p ( T W - T p ) + ! Q j r j . (1)

В уравнении (1) z – пространственная координата (длина реакционной зоны), м; U – скорость движения частицы, м/с; mp – масса частицы, кг; Tp – температура частицы, К; c p – теплоемкость частицы, Дж/кг/К; a - коэффициент теплоотдачи, Вт/м 2 /К; Sp – внешняя поверхность частицы, м2; ε – степень черноты частицы; σ – постоянная Стефана – Больцмана, Вт/м2/К4; T g – температура газа, К; T w – температура стенки, К; r j – скорость физико-химического процесса, связанного с частицей, кг/с (сушка, пиролиз, реакции с газами); Q j – тепловой эффект, Дж/кг.

Скорость сушки r dr рассчитывается по-разному в зависимости от температурных условий:

rdr

в S p M h2o R g T

( p H q o

- P H 2 O ) , T p < T b ;

aSp (Tg — Tp ) + eaSp (T4 - Tp4) Qdr

, T p > T b .

Здесь Tb – температура кипения воды при данных условиях, К; в - коэффициент массоотдачи, м/с; P H O – парциальное давление паров воды, Па;

Rg – газовая постоянная, Дж/моль/К.

Скорость пиролиза r pyr зависит от температу-

ры по аррениусовскому закону:

(

г rpyr

pyr

exp

—

E pyr

Л

V

R Т g p 7

m V .

Здесь k pyr – предэкспоненциальный множитель, 1/с; E pyr – энергия активации, Дж/моль; m V – масса летучих веществ в частице, кг.

Гетерогенные реакции протекают согласно уравнениями диффузионной кинетики [24]:

Здесь Cg – концентрация газообразного окислителя (O 2 , CO 2 , H 2 O), k g – предэкспоненциальный множитель гетерогенной реакции, м/с; E g – энергия активации, Дж/моль; NuD – диффузионное число Нуссельта; D g – коэффициент диффузии газообразного окислителя, м2/с; d p – размер частицы, м. Тепловые эффекты Q j оцениваются из термохимических данных [25]. Скорость движения частиц считается равной скорости движения газа, которая определяется из уравнения неразрывности. Состав газа в каждом сечении считается равновесным при фиксированной степени превращения топлива [14, 23]. Решение системы уравнений находится следующим образом: кинетика химических превращений рассчитывается с помощью системы обыкновенных дифференциальных уравнений для изменения массы частицы при заданном распределении температур (2)–(4); затем решается стационарная задача переноса теплоты с учетом источников теплоты (1).

Температура стенки T w считается постоянной. Фиксация этой температуры возможна, если исходить из предположения о стационарном течении шлаковых пленок и небольшом изменении температуры по длине реактора (что можно обосновать, например, исходя из некоторых работ по теплообмену в пристеночной области поточных газогенераторов [26]). Это обстоятельство дополнительно упрощает расчеты, поскольку позволяет не учитывать особенности теплообмена в охлаждающей рубашке. В этом случае, однако, необходимо контролировать тепловой баланс реакционной зоны, чтобы суммарный тепловой поток на стенке газогенератора по высоте L был направлен в окружающую среду:

L

J ea S p ( T W - T p ) dz < 0. (5) 0

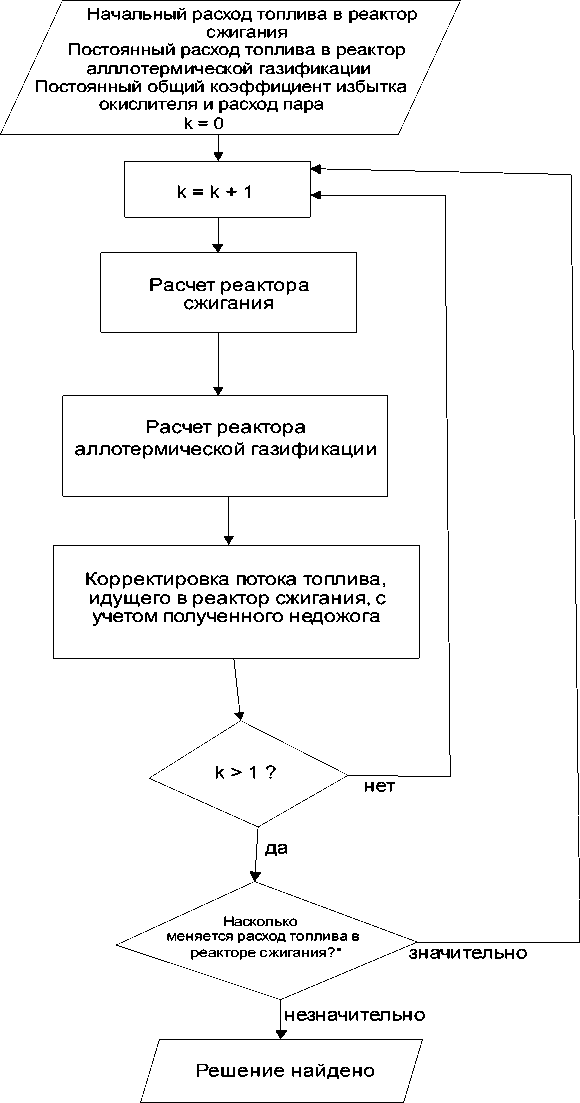

Эта модель позволяет получить распределение температуры и состава в реакторах сжигания и аллотермической газификации по отдельности. В настоящей работе эти решения увязываются между собой, как это показано на рис. 2. Сначала рассчитывается реактор сжигания, затем полученный на выходе поток газа направляется в реактор аллотермической газификации. Недогоревший после второй стадии твердый остаток добавляется к расходу топлива, идущему на первую стадию, и цикл повторяется, пока потоки между реакторами не становятся стационарными. Алгоритм завершает работу, если на двух последовательных итерациях расход топлив в первый реактор меняется менее чем на 5 %. Как показывают расчеты, доста-

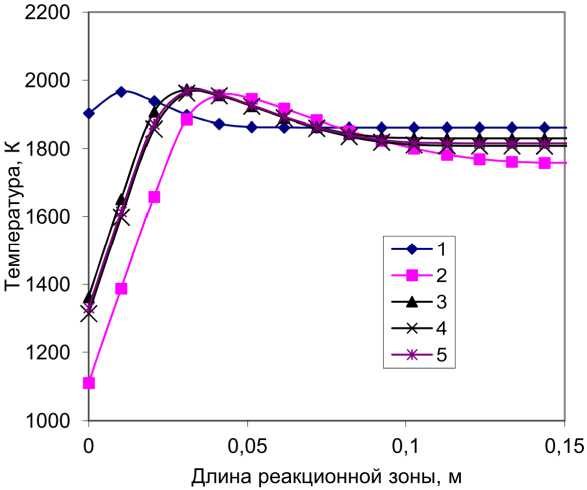

точно 3–5 итераций для получения стационарного решения (рис. 3).

При оптимизации одноступенчатых процессов в качестве независимых параметров выступают следующие переменные: удельный расход кислорода; удельный расход пара; температура дутья; концентрация кислорода в дутье; геометрия реактора. При вариантных расчетах двухступенчатого процесса газификации появляются дополнительные (по сравнению с одноступенчатым про- цессом) независимые параметры: распределение топлива и дутья по ступеням. Естественно, что перебор всех возможных вариантов в данном случае практически невозможен. Поэтому предлагается следующий подход к выбору оптимальных режимов. Поскольку высокотемпературная газификация позволяет, как правило, подойти довольно близко к состоянию конечного равновесия (по составу и температуре газа), то можно предположить, что оптимальные расчетные режимы для

Рис. 2. Блок-схема математической модели процесса ступенчатой газификации с учетом рециркуляции коксозольного остатка

Рис. 3. Уточнение температурного профиля ступенчатого реактора (числа на легенде – номер итерации)

диффузионно-кинетической модели должны также быть близки к равновесным. В таком случае некоторые характеристики процесса можно определить из более простых равновесных расчетов. В настоящей работе модель конечного равновесия (для постоянных давления и энтальпии системы) была применена для оценки оптимального удельного расхода кислорода при заданных значениях удельного расходах пара и концентрации кислорода в дутье [27]. Такой подход позволяет сократить расчеты в одной из наиболее трудоемких (в плане вычислений) частей.

Геометрические размеры реактора в расчетах фиксированы, однако длина реакционной зоны на первой ступени меняется для разных концентраций кислорода. С увеличением концентрации кислорода в дутье длина реакционной зоны уменьшается, поскольку температура и скорость химических реакций возрастают. Увеличение времени пребывания газа на первой ступени приводит к лишним теплопотерям, поэтому необходимо связать размеры реакционной зоны с условиями газификации [19]. Размеры реактора сжигания приняты следующими: 2 м для концентрации кислорода 21 %; 1,5 м для концентрации 43 %; и 1 м для концентрации кислорода 95 %. Такие размеры соответствуют близкому уровню теплопотерь при прочих равных условиях.

Для остальных независимых параметров были приняты характерные наборы значений, для которых и проводилась дальнейшая оптимизация. Для расчетов были взяты три концентрации кислорода в дутье: 21, 43 и 95 %; два уровня температуры дутьевого воздуха: 600 °С (небольшой нагрев воздуха) и 1000 °С (высокотемпературный нагрев воздуха); удельный расход пара в диапазоне от 0 до 0,8 моль/моль углерода топлива; распре- деление топлива между первой и второй ступенями (%/%) 20/80, 40/60, 60/40 и 80/20. Давление в реакторе принято равным 30 атм, начальная температура пара для всех случаев была постоянна и равна 600 К. Начальная температура кислорода из воздухоразделительной установки 380 К. Температура дутья формируется при смешении потоков нагретого воздуха, кислорода и пара. Расход топлива составляет 70 т/ч (примерно 500 МВт на тонну топлива, что соответствует мощности действующей японской ТЭС со ступенчатым газогенератором, согласно данным [8]). Для расчетов взят кузнецкий каменный уголь со следующими характеристиками:

Wr = 2,9 %; Ad = 23,7 %; Vdaf = 29,9 %;

Cdaf = 78,79 %; Hdaf = 5,97 %; Ndaf = 2,16 %;

Sdaf = 0,97 %.

Результаты расчетов и их обсуждение

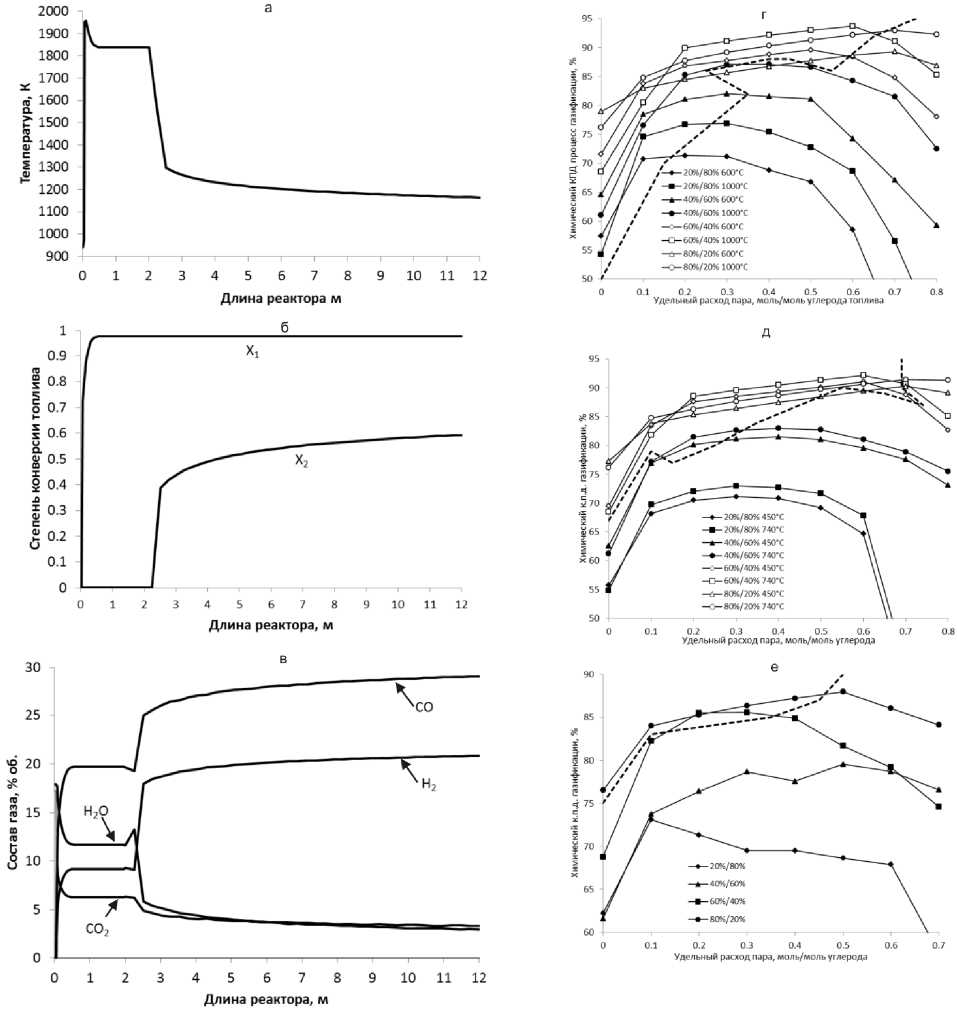

Типичные кривые распределения температур и состава газа по длине реакционной зоны реактора представлены на рис. 4а–в. Эти данные получены для следующих условий: начальная температура воздуха 1000 °С; объемная концентрация кислорода в подаваемом воздухе 21 %; избыток окислителя по кислороду 0,323; добавка пара 0,2 моль пара/моль углерода топлива; распределение топлива по ступеням 40 %/60 %. На рис. 4а приведен профиль температуры газа. Горение начинается и завершается очень быстро: кислородная зона газогенератора практически не видна в масштабах реактора. Отчетливо видна граница между реакторами сжигания и газификации, где происходит резкий скачок температуры, связанный с подачей вторичного топлива. На рис. 4б показано изменение степени конверсии топлива, поданного на первую и вторую ступень реактора. Видно, что конечная степень превращения органи-

Рис. 4. Результаты расчетов: а – распределение температуры по высоте реактора; б – степень превращений первичного (X 1 ) и вторичного топлива (X 2 ); в – состав газа по высоте реактора; г – эффективность газификации при начальной концентрации кислорода 21 %; д – эффективность газификации при начальной концентрации кислорода 43 %; е – эффективность газификации при начальной концентрации кислорода 95 %

ческой массы топлива, пошедшего на вторую ступень, достигает лишь около 60 %. Остальные 40 % ОМУ вместе с золой, охлажденные до температуры окружающей среды, возвращаются на первую ступень. При этом количества окислителя перестает хватать на полное сгорание топлива на первой ступени до СО2 и Н2О: как видно из рис. 4в, на выходе из первой ступени газ имеет значительное содержание горючих компонентов. Тем не менее, его температуры хватает для стадии аллотермиче-ской газификации. Выходящий после второй ступени газ имеет температуру около 890 °С, что на- много ниже, чем у газа, обычно получаемого в одностадийных процессах с кислородным дутьем [1].

Результаты расчетов показывают, что для всех концентраций кислорода и соотношений расходов топлива между ступенями наблюдается экстремальная зависимость химического КПД от удельного расхода пара. Этот экстремум обусловлен двумя конкурирующими закономерностями: с одной стороны, увеличение расхода пара позволяет заместить кислород и более полно использовать теплоту горения в эндотермических реакциях (термодинамический эффект); с другой стороны, добавление пара снижает температуру как в ядре горения, так и в реакторе газификации, что приводит к снижению степени конверсии топлива (кинетический эффект). Кривые зависимости химического КПД от расхода пара представлены ниже на рис. 4г–е. Число режимов с начальной концентрацией кислорода в дутье 95 % в 2 раза меньше, чем для других концентраций, поскольку нагретый воздух при создании дутьевой смеси не используется, и температура кислородного дутья не меняется.

Для выбора технологически осуществимых режимов нужно учесть ряд критериев:

-

1) температура в ядре горения не превышает 2500 К (предельная по свойствам материала стенки);

-

2) температура в реакторе сжигания не опускается ниже 1530 К (примерная температура, обеспечивающая жидкое шлакоудаление);

-

3) температура на выходе из реактора не ниже 1100 К (ограничения, связанные с кинетикой гетерогенных реакций и работой системы охлаждения газа);

-

4) тепловой баланс реактора должен быть положительным (суммарные теплопотери меньше или равны нулю в обоих реакторах, т. е. выполняется условие (5)).

После отбора режимов по указанным критериям удалось сократить число режимов до 68. Такое значительное (больше чем в 2,5 раза) сокращение числа режимов позволяет упростить оптимизацию узлов газификации и подготовки газа к сжиганию. Пунктирной линией на рис. 4г–е разделены области, в которых режимы с активными и неактивными ограничениями: слева и выше линии располагаются осуществимые режимы; справа и ниже линии располагаются режимы с недопустимыми характеристиками.

Режимы с низкой долей топлива, идущего на первую ступень (в реактор сжигания), оказываются наименее устойчивыми и эффективными. Подогрев дутья во всех случаях улучшает характеристики процесса, однако может приводить к превышению допустимой температуры в зоне горения (особенно при низкой доле первичного топлива). С учетом принятых ограничений на размеры реакционной зоны, наиболее эффективный процесс газификации (без перегрева дутья) удается осуществить при использовании дутья с начальной концентрацией кислорода 43 %, а не 95 %. Это связано, по-видимому, с тем, что с увеличением концентрации кислорода вырастают теплопотери. При использовании доли первичного топлива 20 % и 40 % и концентрации кислорода 95 % температура в ядре горения недопустимо возрастает. Наибольший химический КПД (93–94 %) наблюдается при использовании перегретого дутья с начальной концентрацией кислорода 21 %. Это объясняется тем фактом, что при нагреве дутья в реактор подается наибольшее количество внешней теплоты с инертным азотом: эта область режимов газификации является по своей сути аллотермической. Подачи пара позволяет регулировать температурный режим процесса: при разных температурах воздуха в ряде случаев можно подобрать близкие по эффективности режимы.

Заключение

В работе с помощью математического моделирования проведено исследование ступенчатого процесса газификации (типа MHI/MHPS) при подаче перегретого воздушного дутья. Выбраны диапазоны изменения независимых параметров модели и ряд характерных значений. Расчеты показывают, что использование перегретого дутья закономерно расширяет область устойчивых режимов процесса газификации. Эффективность стадии газификации немонотонно меняется при изменении соотношения расходов первичного и вторичного топлива. Наибольший химический КПД для режимов с невысоким перегревом достигается при использовании средней концентрации кислорода (43 %); при использовании высокотемпературного перегрева оптимальным оказывается использование воздуха низкой начальной концентрацией кислорода (21 %), поскольку при этом в реактор поступает больше внешней теплоты с инертным газом (азотом). Предложен ряд критериев, которые позволяют выбрать технологически реализуемые режимы среди всех рассмотренных вариантов. Полученные результаты будут использованы при моделировании и оптимизации перспективных парогазовых установок с газификацией угля.

Работа выполнена в рамках гранта Президента РФ для государственной поддержки молодых кандидатов наук (МК-157.2020.8).

Список литературы Влияние параметров дутья на эффективность ступенчатого процесса высокотемпературной пылеугольной газификации

- Wang, T. Integrated gasification combined cycle (IGCC) technologies / T. Wang, G. Stiegel. -Woodhead Publ., 2017. - 929p.

- Анализ технологических решений для ПГУ с внутрицикловой газификацией / под ред. А. Ф. Рыжкова. - Екатеринбург: Изд-во Урал. ун-та, 2016. -564 c.

- Grabner, M. Performance and exergy analysis of the current developments in coal gasification technology /M. Grabner, B. Meyer // Fuel. - 2014. - Vol. 116. -P. 910-920. DOI: 10.1016/j.fuel.2013.02.045

- Yoshikawa, K. High temperature gasification of coal, biomass, and solid wastes / K. Yoshikawa // Proc. 2nd Intl. Seminar on High Temperature Air Combustion. - 2000. - P. 20.

- Gasification performance of coals using high temperature air / S. Sugiyama, N. Suzuki, Y. Kato et al. // Energy. - 2005. - Vol. 30, no. 2-4. - P. 399-413. DOI: 10.1016/j.energy.2004.06.001

- Som, S.K. Thermodynamic irreversibilities and exergy balance in combustion processes / S.K. Som, A. Datta //Prog. Energy Comb. Sci. - 2008. - Vol. 34. -P. 351-376. DOI: 10.1016/j.pecs.2007.09.001

- Development of coal gasification system for producing chemical synthesis source gas / T. Hashimoto, K. Sakamoto, K. Ota et al. // Mitsubishi Heavy Industries Tech. Rev. - 2010. - Vol. 47, no. 4. -P. 27-32.

- Kaneko, S. Integrated Coal Gasification Combined Cycle: A Reality, Not a Dream / S. Kaneko // Journal of Energy Engineering. - 2016. - Vol. 142, no. 2. E4015018. DOI: 10.1061/(ASCE)EY.1943-7897.0000312

- Development of a Heating Process of a Slag-Tapping Hole by Syngas Burning in a 150 t/d En-trained-Bed Coal Gasifier / T. Ishiga, T. Kumagai, M. Utano et al. // Energy Fuels, 2019. - Vol. 33, no. 4. -P. 3557-3564. DOI: 10.1021/acs.energyfuels.8b04341

- Guiffrida, A. hermodynamic analysis of air-blown gasification for IGCC applications / A. Guiffrida, M.C. Romano, G. Lozza //Applied Energy. - 2011. - Vol. 88. - P. 3949-3958. DOI: 10.1016/j. apenergy.2011. 04.009

- Рыжков, А.Ф. Выбор схемы подготовки рабочего тела газовой турбины для ПГУ с внутрицикловой газификацией угля / А.Ф. Рыжков, С.И. Гордеев, Т. Ф. Богатова // Теплоэнергетика. -2015. - № 11. - С. 32-37.

- Ryzhkov, A. Technological solutions for an advanced IGCC plant / A. Ryzhkov, T. Bogatova, S. Gordeev // Fuel. - 2018. - Vol. 214. - P. 63-72. DOI: 10.1016/j.fuel.2017.10.099

- Асланян, Г.С. Влияние параметров парокислородного дутья на газификацию углерода / Г.С. Асланян, И.Ю. Гиневская, Э.Э. Шпильрайн // Химия твердого топлива. - 1984. - № 1. -С. 90-98.

- Messerle, V.E. Plasma coal conversion including mineral mass utilization / V.E. Messerle, A.B. Ustimenko, O.A. Lavrichshev // Fuel. - 2017. -Vol. 203. - P. 877-883. DOI: 10.1016/j.fuel.2017.05.037

- High temperature air-blown woody biomass gasification model for the estimation of an entrained down-flow gasifier / N. Kobayashi, M. Tanaka, G. Piao et al. // Waste Management. - 2009. - Vol. 29, no. 1. -P. 245-251. DOI: 10.1016/j.wasman.2008.04.014

- Effect of hydrogen gas addition on combustion characteristics of pulverized coal / Y. Ueki, R. Yoshiie, I. Naruse, S. Matsuzaki // Fuel Processing Technology. - 2017. - Vol. 161. - P. 289-294. DOI: 10.1016/j.fuproc. 2017.02.034

- Микула, В.А. Анализ возможности создания системы нагрева воздуха для ПГУ с внутри-цикловой газификацией твердого топлива / B.А. Микула, А. Ф. Рыжков, Н.В. Вальцев // Теплоэнергетика. - 2015. - № 11. - С. 9-14.

- Клер, А.М. Оптимизационные исследования парогазовой установки с газификацией угля и высокотемпературным подогревом дутьевого воздуха / А.М. Клер, А.Ю. Маринченко, Ю.М. Потанина // Известия Томского политехнического университета. Инжириниг георесурсов. - 2019. -Т. 330, № 3. - С. 7-17.

- Донской, И.Г. Численное исследование режимов работы одноступенчатого поточного газогенератора с паровоздушным дутьем / И.Г. Донской // Вестник ЮУрГУ. Серия «Энергетика». - 2017. - Т. 17, № 3. - С. 13-23. DOI: 10.14529/powerl 70302

- Donskoy, I.G. Reduced Order Modelling of Pulverized Coal Staged Gasification: Influence of Primary and Secondary Fuel Ratio / I.G. Donskoy, D.A. Svishchev, A.F. Ryzhkov // Energy Systems Research. - 2018. - Vol. 1, no. 4. - P. 27-35. DOI: 10.25729/esr.2018.04.0003

- Numerical study of HCN and NH3 reduction in a two-stage entrained flow gasifier by implementing MILD combustion / M. Xu, Y. Tu, A. Zhou et al. // Fuel. - 2019. - Vol. 251. - P. 482-495. DOI: 10.1016/j.fuel.2019.03.135

- Numerical analysis on the influential factors of coal gasification performance in two-stage entrained flow gasifier / L. Wang, Y. Jia, S. Kumar et al. //Applied Thermal Engineering. - 2017. - Vol. 112. - P. 16011611. DOI: 10.1016/j. applthermaleng. 2016.10.122

- Шаманский, В.А. Модель выгорания угольной частицы в поточном реакторе для термохимической конверсии твердого топлива / В.А. Шаманский, И.Г. Донской // Теоретические основы химической технологии. - 2017. - Т. 51, № 2. - C. 182-188.

- Frank-Kamenetskii, D.A. Diffusion and Heat Exchange in Chemical Kinetics / D.A. Frank-Kamenetskii. - Princeton Univ. Press, 2015. -370 p.

- McBride, B.J. NASA Glenn Coefficients for Calculating Thermodynamic Properties of Individual Species (NASA\TP-2002-211556) / B.J. McBride, M.J. Zehe, S. Gordon. - Cleveland: Glenn Research Center, 2002.

- Numerical study on entrained-flow gasification performance using combined slag model and experimental characterization of slag properties / D. Safronov, T. Forster, D. Schwitalla et al. // Fuel Processing Technology. - 2017. - Vol. 161. -P. 62-75. DOI: 10.1016/j.fuproc.2017.03.007

- Thermodynamic efficiency of IGCC plant with overheated cycle air and two-stage gasification / D. Svishchev, A. Keiko, I. Donskoy et al. // Sustainable Energy for a Resilient Future: Proceedings of the 14th International Conference on Sustainable Energy Technologies, 25-27 August 2015, Nottingham, UK. -University of Nottingham: Architecture, Energy & Environment Research Group, 2016. - Vol. 1. -P. 112-117.