Влияние параметров магнетронного распыления на свойства и структуру оксидных покрытий для гелиоустановок и приборов в Апк

Автор: Белоусов А.В., Ксенз Н.В., Сидорцов И.Г.

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Электротехнологии, электрооборудование и энергоснабжение агропромышленного комплекса

Статья в выпуске: 3 (67), 2024 года.

Бесплатный доступ

Электрификация технологических процессов в АПК существенно расширяет возможности роста производства, сохранности и качества продукции, а также способствует улучшению условий труда и экологической обстановки. Решение этих задач почти всегда требует значительного роста энергопотребления. Применение для этих целей в АПК гелиоустановок связано с проблемами повышения КПД и с факторами, возникающими при негативных воздействиях на них внешней среды и времени. Для снижения влияния этих факторов на оптические поверхности гелиоустановок и приборов наносятся защитные, просветляющие и проводящие покрытия на основе оксидов различных металлов. Метод магнетронного распыления твёрдофазных мишеней является наиболее перспективным среди плазмохимических методов для их получения. В связи с этим весьма актуальными являются исследования зависимости свойств и структуры покрытий от их технологических параметров магнетронного распыления. Установлено, что изменением давления аргона, мощности разряда и температуры осаждения можно получить оксидные покрытия со слоевым сопротивлением 10-5 Ом/м2 с коэффициентом пропускания в видимой области 88-93%. Показано, что комбинированным изменением температуры и мощности можно изменять их текстуру и регулировать размеры блоков кристаллов от 0,01 до 0,2 мкм. Линейная зависимость скорости осаждения от мощности разряда позволяет получать покрытия заданной толщины с точностью ±5 нм. Анализ их электрооптических свойств показал перспективность применения магнетронного распыления для нанесения просветляющих, защитных и проводящих оксидных покрытий на солнечные батареи и приборы для АПК. Результаты работы могут найти применение при разработке технологий получения для гелиоустановок и приборов в АПК оксидных покрытий необходимых толщины, структуры и физических свойств. Используемые в работе методы исследования не зависят от природы и состава осаждаемых покрытий и могут применяться при исследовании процессов их получения магнетронным распылением различных материалов.

Магнетронное распыление, твердофазная мишень, оксидные покрытия, магнитная система, гелиоустановка, скорость осаждения, спектры пропускания, слоевое сопротивление, однородность покрытий

Короткий адрес: https://sciup.org/140307946

IDR: 140307946 | УДК: 631.171:537.525.6 | DOI: 10.55618/20756704_2024_17_3_48-61

Текст научной статьи Влияние параметров магнетронного распыления на свойства и структуру оксидных покрытий для гелиоустановок и приборов в Апк

Введение. Перспективы широкого применения гелиоустановок в АПК [1] связаны как с проблемой повышения их коэффициента полезного действия и снижения удельной себестоимости солнечных элементов (СЭ) [2], так и с факторами, возникающими при агрессивном воздействии внешней среды и времени [3]. Для повышения КПД и срока службы СЭ применяют защитные просветляющие покрытия на основе сульфида цинка или оксида тантала, технология нанесения которых практически несовместима с плазмохимическим осаждением гидрогенизированных слоёв кремния в процессе изготовления СЭ или требует применения дорогостоящих и экологически небезопасных элементоорганических соединений. В настоящее время наблюдается значительный интерес к оксидным покрытиям, получаемым магнетронным распылением твёрдофазных мишеней [4].

Прозрачные проводящие оксидные покрытия (ППП) позволяют увеличить полезную площадь гелиоустановок и фотопреобразователей приборов на 15– 20% [5, 6]. Однако диффузия индия в n -слой СЭ и фотопреобразователя приводит со временем к их деградации. ППП на основе станната кадмия не имеют этого недостатка [7]. Другим способом снижения диффузии индия является нанесение на р -слой СЭ и фотопреобразователя магнетронным распылением анти-диффузионных слоёв оксида олова [8].

Целью данной работы выбрано исследование влияния параметров магнетронного распыления твёрдофазных мишеней на свойства и структуру оксидных покрытий, применяемых для повышения КПД и увеличения срока службы гелиоустановок и приборов в АПК.

Среди вакуумных методов получения оксидных покрытий метод магнетронного распыления имеет ряд пре- имуществ [9, 10]. Локализация плазмы магнитным полем в зоне распыляемой мишени позволяет работать при низких давлениях – до 4⋅10-2 Па. Под влиянием магнитного поля свободные электроны совершают движение по спиральным траекториям вблизи распыляемой мишени. В результате этого возрастает вероятность их столкновения с молекулами газов и интенсивность разряда увеличивается на 2 порядка по сравнению с катодным распылением. Бомбардировка частицами плазмы и нагрев поверхности подложек сводятся к минимуму, поскольку они расположены вне зоны действия активной плазмы. Этот метод позволяет получать достаточно однородные по структуре и свойствам оксидные покрытия с достаточно высокой скоростью осаждения.

В работах [7, 8] показано, что в зависимости от величины индукции магнитного поля скорость распыления υ расп . увеличивается в 2–3 раза и пропорциональна величине магнитной индукции и мощности разряда.

υ расп. = C ⋅ β ⋅ Р ⋅ В , (1) где С и β - коэффициенты, зависящие от конструкции магнитной системы и реакторной камеры; Р – мощность разряда, Вт ; В – магнитная индукция, Тл .

Образование высокотемпературных оксидных покрытий можно объяснить влиянием ионной бомбардировки на структуру и свойства подложки и растущей плёнки [7]. Поскольку энергия ионов в тлеющем разряде (300–1000 эВ) гораздо выше тепловой, в поверхностных слоях в месте соударения иона с поверхностью возникает локальное повышение температуры и давления. Распределение температуры в области локального перегрева может быть определено из уравнения (2):

E -—

T ( r , t ) = T o +-----у-------------у • e a

(4 n y2 • c • p • ( a • t у 2

,

λ α= , c⋅ρ

где Т 0 – температура слоя в точке удара иона, К ; Е – энергия иона, Дж ; λ - коэффициент теплопроводности Вт/(м2 ⋅ К) ; с – удельная теплоёмкость, Дж/(кг ⋅ К) ; t – время после удара иона, с; ρ – плотность, кг/м3 ; r – расстояние от точки удара иона, м .

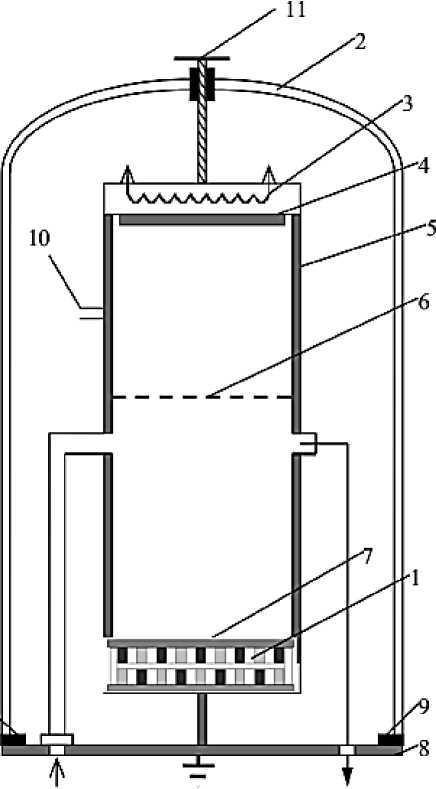

Материалы и методы исследования . Осаждение покрытий методом магнетронного распыления выполнялось на промышленной установке УВН-71П3 с модернизированной вакуумной камерой (рисунок 1) по методике, предложенной авторами в работе [8].

Ввод газа Откачка

Gas inlet Pump-out

В вакуумную камеру монтировалась плоская магнитная система 30x30 см2. На ней устанавливалась мишень из смеси соответствующих оксидов. Применялся тлеющий разряд постоянного тока (ТРПТ) и высокочастотный ёмкостный разряд ВЧ. Вакуумная камера откачивалась до давления 10-3 Па, температура подложек устанавливалась в диапазоне 50-550 °С с точностью ±1 °С. В качестве плазмообразующей среды применялся аргон, рабочее давление которого устанавливалось автоматической системой напуска СНА-1 в диапазоне 10—2^0,6-Па.

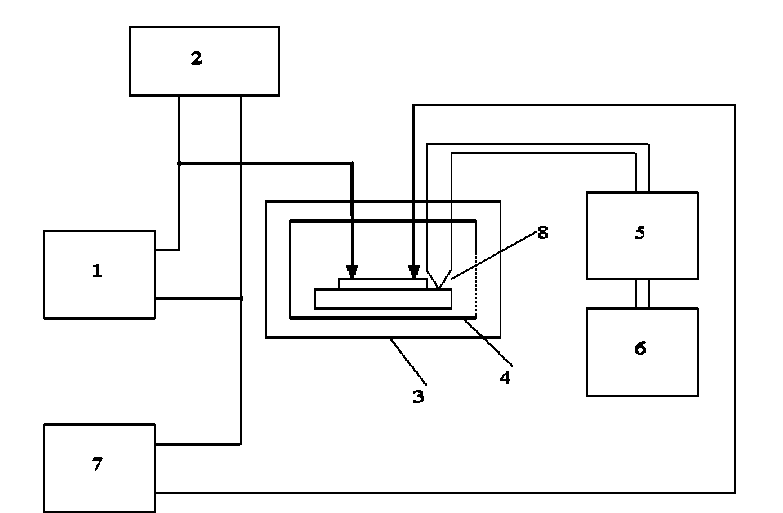

Электропроводность оксидных покрытий толщиной от 10-8 м до 10-6 м, нанесённых на подложки из стекла и кварца, исследовалась на установке, блок-схема которой представлена на рисунке 2.

1 – источник регулируемого постоянного напряжения; 2, 7 – мультиметры; 3 – термостат; 4 – измерительная камера; 5 – терморегулятор; 6 – термопарный милливольтметр Рисунок 2 – Блок-схема установки для измерения электропроводности и зависимости сопротивления от температуры

1 – source of adjustable DC voltage; 2, 7 – multimeters; 3 – thermostat;

4 – measuring chamber; 5 – thermostat; 6 – thermocouple millivoltmeter Figure 2 – Block diagram of the setup for measuring electrical conductivity and the dependence of resistance on temperature

До осаждения покрытий на подложки из стекла и кварца наносились электроды из инертных металлов в виде параллельных узких полос. Нагрев и охлаждение образцов осуществлялись со скоростью не более 1 ° С в минуту. Удельная электропроводность определялась по формуле (3):

а = £/ ( R • d • h ) , (3)

где R - сопротивление покрытия, Ом ; £ - расстояние между электродами, м ; d - длина электродов, м ; h - толщина плёнки, м .

Структура покрытий исследовалась методом дифракции рентгеновских лучей [11] на дифрактометре ДРОН-3М.

По спектрам пропускания определяли коэффициент поглощения, показа- тель преломления и оптическую ширину запрещённой зоны. Измерение показателя преломления и толщины осажденных слоев производилось и с помощью лазерного эллипсометра ЛЭМ-2. Погрешность измерения толщины слоев составляла ±0,5 нм.

Однородность получаемых покрытий контролировалась методом контактной разности потенциалов (КРП) [12]. Структурные неоднородности и отклонения от стехиометрии на отдельных участках поверхности плёнок приводят к изменению работы выхода, которые легко фиксируются методом КРП. По значениям КРП в различных точках покрытия можно контролировать однородность поверхности по составу и структуре, не разрушая её. Применялась установка, сочетающая методы прямого и ионизационного измерения КРП и позволяющая проводить оперативный контроль любых поверхностей. Зонд оборудован источником ионизирующего излучения, обеспечивающим ионизацию воздушного зазора между измерительным электродом и контролируемой поверхностью. Таким образом, обеспечивалась стабильная среда в зоне измерения и высокая воспроизводимость показаний (до 1 мВ). Время установления показаний не превышает 0,5 с.

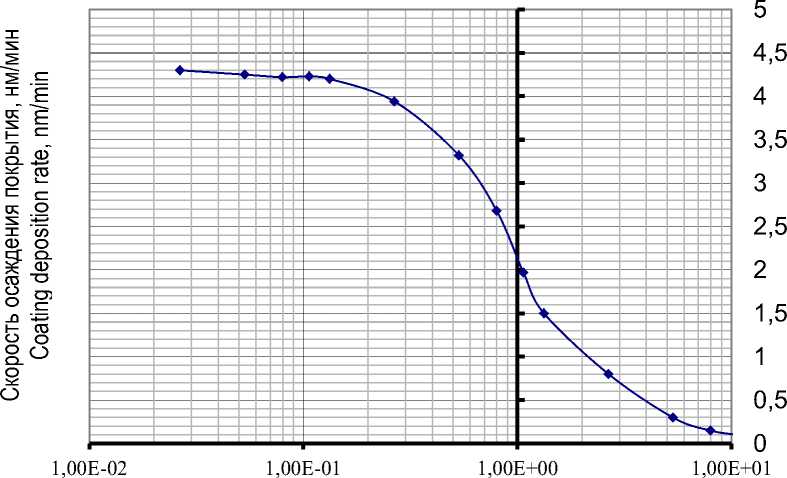

Результаты исследования и их обсуждение . Зависимость скорости осаждения защитных просветляющих покрытий из оксидов тантала и титана на кварцевые подложки от давления аргона, при постоянных значениях мощности разряда и магнитной индукции представлена на рисунке 3.

При росте давления аргона от 10-2 до 10-1 Па скорость осаждения покрытий незначительно спадает, а при дальнейшем увеличении давления начинает резко уменьшаться. По-видимому, при этом начинает преобладать механизм обратного рассеяния, связанный с уменьшением длины свободного пробега распыляемых частиц.

Давление аргона, Па Argon pressure, Pa

Рисунок 3 – Зависимость скорости осаждения покрытия от давления аргона Figure 3 – Dependence of the coating deposition rate on the argon pressure

Увеличение мощности разряда при постоянном значении магнитной индукции (В=0,06 Тл) также приводит к росту скорости осаждения (таблица 1), что согласуется с формулой (1). Это можно объяснить увеличением концентрации и энергии ионов аргона, что приводит к увеличению коэффициента распыления. Примерно одинаковая скорость осаждения при мощностях разряда, меньших 5 Вт, и разных напряжениях обусловлена, по-видимому, переходными процессами осаждения на диэлектрическую подложку.

Таблица 1 - Зависимость скорости осаждения покрытий ( и ос. ) от мощности ( Р ) разряда 1– U =400 В; 2– U =500 В

Table 1 - Dependence of the coating deposition rate ( u oc .) on the discharge power (P) 1–U=400 V; 2–U=500 V

|

Р , Вт |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

О ос. -1 |

0,50 |

0,90 |

1,32 |

1,70 |

2,09 |

2,51 |

2,91 |

3,30 |

3,68 |

4,10 |

|

О ос. -2 |

0,50 |

0,98 |

1,46 |

1,95 |

2,45 |

2,93 |

3,41 |

3,92 |

4,33 |

4,82 |

Температура подложки (tп) является одним из важнейших технологических параметров, влияющих на свойства и структуру оксидных покрытий. Зависимость их толщины (h) в диапазоне температур 20-400 °С носит сложный характер (таблица 2). Толщина покрытий имеет чётко выраженный минимум при температуре подложки 250 °С. Это умень- шение толщины покрытий связано, по-видимому:

– с уменьшением времени жизни адсорбированных частиц;

– с увеличением диффузионного рассеяния, вызванного соизмеримостью их кинетической энергии и кинетической энергии ионов аргона.

Таблица 2 – Зависимость толщины оксидных покрытий от температуры подложки Table 2 – Dependence of the thickness of oxide coatings on the padding temperature

|

t п , оС |

50 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

300 |

325 |

350 |

375 |

400 |

|

h , нм |

245 |

250 |

255 |

251 |

246 |

242 |

225 |

204 |

183 |

194 |

205 |

218 |

230 |

243 |

256 |

Её рост при дальнейшем увеличении температуры подложки вызван, вероятно, формированием более крупнозернистой структуры покрытий и увеличением подвижности адсорбируемых частиц на их поверхности. Рентгеноструктурные исследования показали, что они имели структуру, близкую к структуре по-ликристаллических оксидов.

Одним из параметров рефлекса на рентгенограммах, чувствительным к размеру блоков D , является ширина линии (4) [11]:

D = k' * , (4) b •cosO где О - угол дифракции; к - постоянный для данного вещества коэффициент; 1 - длина волны; b - уширение линии на рентгенограмме.

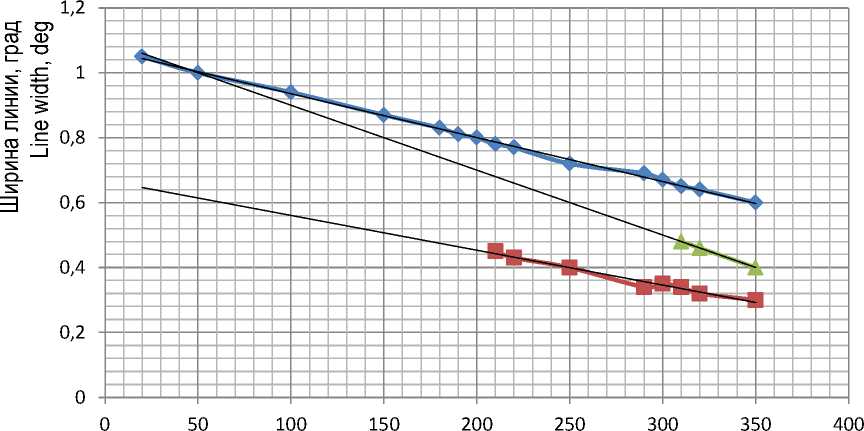

Как видно из рисунка 4, ширина линии (m) практически линейно уменьшается с ростом температуры подложки. Температура подложки оказывает существенное влияние и на текстуру покрытий. При td < 210 °C наблюдаются только лишь рефлексы (101) (1), интенсивность которых возрастает, а ширина уменьшается. Это свидетельствует о росте покрытия с текстурой (101). Повышение температуры приводит к появлению рефлекса (006) (2), и при td > 310 °C наблюдается рефлекс (030) (3). Интен- сивность этих рефлексов при росте температуры осаждения возрастает, а рефлекса (101) убывает. Эти результаты свидетельствуют о перестройке структуры покрытия в интервале температур осаждения 210-310 °C.

Температура подложки, °С Padding temperature, °С ряд 1 – (001); ряд 2 – (006); ряд 3 – (030)

Рисунок 4 – Зависимость ширины линии ITO от температуры подложки row 1 – (001); row 2 – (006); row 3 – (030)

Figure 4 – Dependence of ITO line width on padding temperature

Увеличение мощности разряда (Р) также приводит к уменьшению ширины линии (101) (таблица 3) и появлению ре- флекса (006), что свидетельствует об изменении текстуры и увеличении зёрен покрытия.

Таблица 3 – Зависимость ширины линии (101) от мощности разряда Table 3 – Dependence of line width (101) on discharge power

|

Р , Вт |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

m , град |

1,00 |

0,94 |

0,80 |

0,76 |

0,70 |

0,65 |

0,60 |

0,54 |

0,49 |

Полученные результаты показывают, что изменением температуры подложки и мощности разряда можно регулировать размеры блоков кристаллов и изменять текстуру получаемых покрытий. Форма и полуширина линий в диапазонах температуры 20-200 °С и мощности раз- ряда 50–20 Вт соответствуют размерам блоков в сотые доли микрона, а при td > 260 °С и Р > 25 Вт - 0,1-0,2 мкм.

Проведённые исследования зависимостей роста покрытий от технологических параметров позволили установить следующее:

-

1) на фазу распыления мишени в основном оказывают влияние сила тока и напряжение горения разряда, давление газа и индукция магнитного поля;

-

2) на фазу пролёта распылённых частиц от мишени к подложке – давление, соотношение между массой и кинетической энергией распылённых частиц и атомов аргона;

-

3) на фазу конденсации – температура подложки и напряжение горения разряда, определяющие адсорбционнодесорбционные процессы и энергию распылённых частиц.

Эти результаты показывают перспективность применения оксидных покрытий для повышения КПД и увеличения срока службы солнечные батарей [13], применяемых в различных технологиях АПК. Действительно, слоевое сопротивление покрытий ( R s ) на основе оксидов индия и олова с ростом температуры подложки уменьшается и в интервале температур 225-350 ° С составляет 5-14 Ом/ м2 (таблица 4). Это уменьшение можно объяснить увеличением размеров блоков кристаллов (рисунок 4) и, соответственно, уменьшением количества переходов электронов между их границами.

Таблица 4 – Зависимость слоевого сопротивления ППП от температуры подложки Table 4 – Dependence of the layerwise resistance of the transparent conductive oxide coatings on the padding temperature

|

t п , оС |

50 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

300 |

325 |

350 |

|

|

R s , Ом/ м2 |

90 |

70 |

44 |

36 |

28 |

22 |

18 |

14 |

10 |

7 |

5 |

6 |

9 |

|

|

В области давлений 10-1…10-2 Па R s снижается до 10…4 Ом/ м2 (таблица 5). При давлениях >5 - 10-1 Па слоевое сопротивление резко возрастает до значения 300…1000 Ом/ м2. Такое увеличение R s в области более высоких давлений |

может быть связано с нарушением стехиометрии покрытий из-за уменьшения длины свободного пробега и кинетической энергии распылённых с мишени частиц. |

|||||||||||||

Таблица 5 – Зависимость слоевого сопротивления от давления аргона Table 5 – Dependence of layerwise resistance on argon pressure

|

р , Па |

0,0133 |

0,02002 |

0,0666 |

0,0133 |

0,200 |

0,266 |

0,666 |

0,933 |

1,33 |

|

R s , Ом/м2 |

4,0 |

4,5 |

6,0 |

10,0 |

15,0 |

20,0 |

120 |

500 |

1000 |

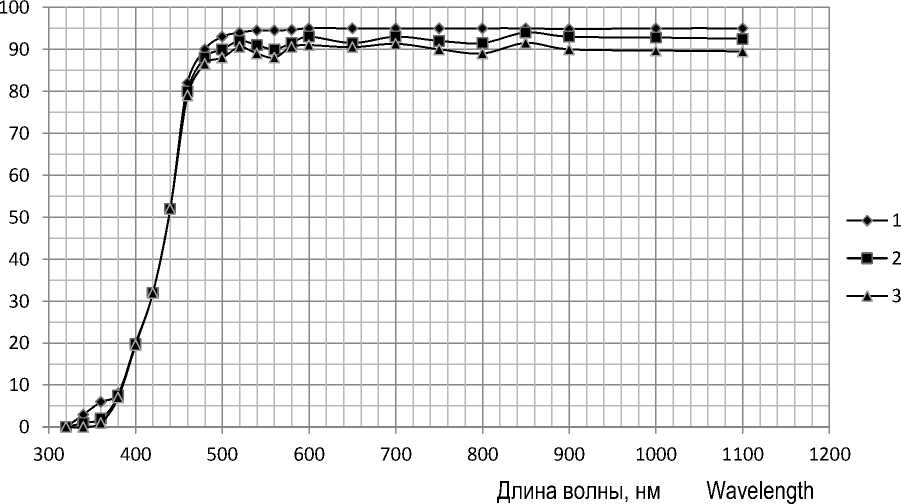

Спектральная зависимость коэффициента пропускания прозрачных проводящих покрытий на основе оксидов олова и кадмия в видимой области спектра приведена на рисунке 5. Для неё характерно наличие нескольких интерференционных максимумов, по которым рассчитывалась толщина покрытий [14].

Было установлено, что в видимой области спектра коэффициент поглощения покрытий ( а ) изменяется от 10 2 до 104 см-1. По его зависимостям от энергии фотона ( Е ( а 2 = f ( E ); а = f ( E ); Ох = f ( E ); 4 а • E = f ( E ) ) были найдены значения оптической ширины запрещённой зоны ( Е опт . ) покрытий.

Рисунок 5 – Зависимость коэффициента пропускания покрытий на основе оксидов олова и кадмия от длины волны света Figure 5 – Dependence of the transmittance of coatings based on tin and cadmium oxides on the wavelength of light

Она принимала значения в диапазоне 2,8–3,67 эВ, что указывает на наличие как прямых, так и косвенных переходов. Е опт . покрытий слабо зависит от температуры подложек и мощности разряда. Эти покрытия прозрачны (80–90%) в видимой области спектра и имеют высокий коэффициент отражения в ИК-области (80–90%). Эти свойства покрытий позволяют сделать вывод о возможности использования их в качестве тепловых фильтров-отражателей для коллекторов гелиосистем на животноводческих комплексах и сушки сельскохозяйственных продуктов [15]. Расход энергии в солнечных теплицах можно существенно уменьшить при нанесении на внутреннюю поверхность остекления покрытия на основе оксидов олова и кадмия [16].

Выводы. Исследования влияния технологических параметров магнетронного распыления на структуру и электрооптические свойства оксидных покрытий для гелиоустановок и приборов в АПК показали, что:

– изменением температуры подложки и мощности разряда можно регулировать размеры блоков кристаллов от сотых долей микрона до 0,1–0,2 мкм и изменять текстуру покрытий;

– изменением температуры подложки, давления и мощности разряда можно изменять слоевое сопротивление покрытий для солнечных батарей в диапазоне 1000–5 Ом/м2 при прозрачности в видимой области 85–95%);

– увеличение мощности разряда при постоянном значении магнитной индукции (В=0,06 Тл) приводит к линейному росту скорости осаждения, что позволяет получать для СЭ и приборов покрытия заданной толщины с точностью ± 5 нм.

Полученные результаты исследований могут быть полезны для развития теории и понимания общих закономерностей кинетики осаждения и формирования реальной структуры и свойств по- крытий. Применяемые методы исследований не зависят от их природы и, в связи с этим, могут быть использованы при разработке технологий получения оксидных покрытий для улучшения параметров солнечных батарей и гелиоустановок, применяемых в различных технологических процессах АПК [13, 17].

Список литературы Влияние параметров магнетронного распыления на свойства и структуру оксидных покрытий для гелиоустановок и приборов в Апк

- Федорова И.А. Использование гелиоустановок в АПК // Эпоха науки. 2018. № 14. С. 206–213. DOI: 10.1555/2409-3203-2018-0-14-206-213. EDN: XRPOFV.

- Бутузов В.А. Гелиотехника в России. Перспективы развития // Здания высоких технологий. 2016. Т. 4. № 4. С. 60–70. EDN: YHQHUZ

- Chang Y.A., Li Z.Y., Kuo H.C., Lu T.C., Yang S.F., Lai L.W., Lai L.H., Wang S.C. Efficiency improvement of single-junction InGaP solar cells fabricated by a novel micro-hole array surface tex-ture process // Semiconductor Science and Tech-nology. 2009. Vol. 24. No 8. P. 085007. DOI: 10.1088/0268-1242/24/8/085007. EDN: MYPLLL.

- Сытченко А.Д., Левашов Е.А., Кирюхан-цев-Корнеев Ф.В. Структура и свойства покрытий Ta–Si–N, полученных методом импульсного магнетронного распыления // Известия вузов. Порошковая металлургия и функциональные покрытия. 2021. Т. 15. № 2. С. 60–67. DOI: dx.doi.org/10.17073/1997-308X-2021-2-60-67. EDN: AMFNEX.

- Троян П.Е., Сахаров Ю.В., Жидик Ю.С. Прозрачные электропроводящие покрытия с контролируемыми значениями коэффициента пропускания и поверхностного сопротивления // Доклады Томского государственного университета систем управления и радиоэлектроники. 2014. № 1 (31). С. 99–102. EDN SFKPAB.

- Сахаров Ю.В., Троян П.Е., Жидик Ю.С. Исследование механизмов электропроводности пленок оксида индия, легированного оловом // Доклады Томского государственного университета систем управления и радиоэлектроники. 2015. № 3 (37). С. 85–88. EDN: VKPZZD.

- Сидорцов И.Г., Дымов-Иванов В.В. Покрытия на основе станната кадмия для защиты авиационной техники от статического электричества // Актуальные аспекты развития логистических коммуникаций: Российско-армянский ло-гистический форум. Материалы Международной научно-практической конференции, Ростов-на-Дону, 17–27 ноября 2022 года. Ростов-на-Дону: Общество с ограниченной ответственностью "ДГТУ-ПРИНТ", 2023. С. 146–151. ISBN: 978-5-6049569-1-5. EDN: CHQISH.

- Сидорцов И.Г., Дымов-Иванов В.В., Ксенз Н.В., Белоусов А.В. Получение антидиф-фузионных слоёв для электрооптических устройств методом магнетронного распыления // Гражданская авиация: прошлое, настоящее, будущее: материалы Всероссийской научно-практической конференции, посвященной празднованию 100-летия гражданской авиации России (Авиатранс-2023), Ростов-на-Дону, 20 октября 2023 года. Ростов-на-Дону: Общество с ограниченной ответственностью "ДГТУ-ПРИНТ", Московский государственный технический университет гражданской авиации, 2023. С. 133–138. EDN: JHWKMY.

- 9. Сытченко А.Д., Левашов Е.А., Кирюханцев-Корнеев Ф.В. Структура и свойства покрытий Mo–Hf–Si–B, полученных методом магнетронного распыления с использованием мозаичной мишени MoSiB/Hf // Известия вузов. Порошковая металлургия и функциональные покрытия. 2022. Т. 16. № 2. С. 61–69. DOI: dx.doi.org/10.17073/1997-308X-2022-2-61-69. EDN: DSJEOV.

- Navabpoura P., Ostovarpour S., Hamp-shire J., Kelly P., Verran J., Cooke K. The effect of process parameters on the structure, photocatalytic and self-cleaning properties of TiO2 and Ag-TiO2 coatings deposited using reactive magnetron sput-tering // Thin Solid Films. 2014. Vol. 571. Part 1. P. 75–83. DOI: 10.1016/j.tsf.2014.10.040.

- Гончаров А.А., Добровольский А.Н., Костин Е.Г., Петрик И.С., Фролова Е.К. Оптические, структурные и фотокаталитические свойства наноразмерных пленок диоксида титана, осажденных в плазме магнетронного разряда // Журнал технической физики. 2014. Т. 84. № 6. С. 98–106. EDN: SNWBZZ.

- Клюев В.В., Бобров В.Т., Кузелев Н.Р. Технологическая платформа "Интеллектуальные системы диагностики" // Достижения физи-ки неразрушающего контроля: сборник научных трудов Международной научно-технической конференции, посвященной 50-летию Института прикладной физики Национальной академии наук Беларуси, Минск, 15 октября 2013 года. Минск: Институт прикладной физики НАН Беларуси, 2013. С. 173–181. EDN: VDGJUF.

- Свалова М.В., Касаткин В.В., Касаткина Н.Ю., Закиров А.Ю. Исследование солнечной энергии как одного из возобновляемых источников энергии, возможных к применению в сельском хозяйстве // АПК России. 2019. Т. 26. № 4. С. 563–571. EDN: ARDAAX.

- Малевская А.В., Задиранов Ю.М., Блохин А.А., Андреев В.М. Исследование формирования антиотражающего покрытия каскадных солнечных элементов // Письма в Журнал технической физики. 2019. Т. 45. № 20. С. 15–17. DOI: 10.21883/PJTF.2019.20.48386.17916. EDN: XJANVE.

- Бастрон А.В., Ермакова И.Н., Михеева Н.Б. Солнечная энергетика как ресурс развития сельских поселений Красноярского края // Социально-экономический и гуманитарный журнал. 2018. № 3 (9). С. 33–47. EDN: XZTHJR.

- Официн С., Князев Д., Свечников В., Шестакова Т. Особенности применения солнечных установок по производству электрической и тепловой энергии в фермерских хозяйствах // Главный агроном. 2017. № 7. С. 68–70. EDN: ZDZCMR.

- Бутузов В.А., Бутузов В.В., Брянцева Е.В., Гнатюк И.С. Гелиоустановки в России: анализ результатов сооружения в 2018–2019 годах // Сантехника, отопление, кондиционирование. 2020. № 2 (218). С. 88–93. EDN: NDDBTH