Влияние параметров молотильно-сепарирующего устройства на обмолот

Автор: Антибас Имад Ризакалла, Савостина Татьяна Петровна, Саед Бакир Имад

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (89) т.17, 2017 года.

Бесплатный доступ

Введение. Для создания перспективных высокопроизводительных зерноуборочных комбайнов необходимо руководствоваться техническими принципами и решениями, позволяющими улучшить качественные показатели процессов обмолота и сепарации зерна. Засоренность хлебной массы является фактором, усложняющим обмолот. Для оптимизации обмолота целесообразно корректировать параметры молотильно-сепарирующего устройства, определять закономерности сепарации зерна и его засоренности в зависимости от влажности, изменения подачи хлебной массы, размера молотильного зазора и частоты вращения барабана. Материалы исследования. Эксперименты проводились на обмолоте озимой пшеницы сорта Донская полукарликовая. Использовалась лабораторно-полевая молотильная установка. В ходе опытов исследовалась сепарирующая способность молотильно-сепарирующего устройства тангенциально-аксиального типа, по форме представляющего собой однополостной гиперболоид вращения. Результаты исследования. По результатам экспериментов построены графики сепарации и засоренности обмолачиваемого материала в зависимости от подачи хлебной массы, величины молотильного зазора, влажности обмолачиваемой массы и частоты вращения молотильного барабана. Обсуждение и заключения. В результате исследований подтверждено значительное влияние рабочих параметров молотилки на качественные показатели и уровень потерь зерна при обмолоте.

Молотильно-сепарирующее устройство, подача хлебной массы, скорость барабана, величина молотильного зазора, недомолот, сепарация, засоренность, влажность, равномерность

Короткий адрес: https://sciup.org/14250273

IDR: 14250273 | УДК: 631/635 | DOI: 10.23947/1992-5980-2017-17-2-108-115

Текст научной статьи Влияние параметров молотильно-сепарирующего устройства на обмолот

Введение. С целью повышения производительности труда в сельском хозяйстве разрабатываются технологии производства и машины, обеспечивающие минимальные затраты энергии и снижение потерь. При создании перспективных высокопроизводительных зерноуборочных комбайнов необходимо руководствоваться техническими принципами и решениями, позволяющими улучшить качественные показатели процессов обмолота и сепарации зерна. Одно из таких прогрессивных решений — молотильно-сепарирующее устройство, имеющее форму однополостного гиперболоида вращения с тангенциально-аксиальной подачей хлебной массы [1]. В данном случае подача в молотильный барабан осуществляется тангенциально, а движение хлебной массы по подбарабанью направлено вдоль оси барабана [2].

Цель исследования. Исследовалось влияние изменения параметров молотильно-сепарирующего устройства тангенциально-аксиального типа, выполненного по форме однополостного гиперболоида вращения. Критериями оценки качественных показателей обмолота были рабочие характеристики: подача хлебной массы, частота вращения барабана, величина молотильного зазора и влажности.

Используемые материалы и установка. Эксперименты проводились на обмолоте озимой пшеницы сорта Донская полукарликовая, широко представленной в севооборотах страны. Использовалась лабораторнополевая молотильная установка, которая состоит из молотильного устройства тангенциально-аксиального типа, которое обмолачивает хлебную массу, и сепарирующего устройства для отделения и очистки зерна.

Результаты и обсуждение. Качество работы молотильно-сепарирующего устройства оценивали коэффициентами засоренности и сепарации зерна, поступающего на очистку. Коэффициент засоренности определялся как отношение массы сорных примесей к массе зерна, поступающего на очистку. Коэффициент сепарации представляет собой отношение массы зерна, не вымолоченного из колоса, к зерну, выделенному из обмолачиваемой массы в молотилке.

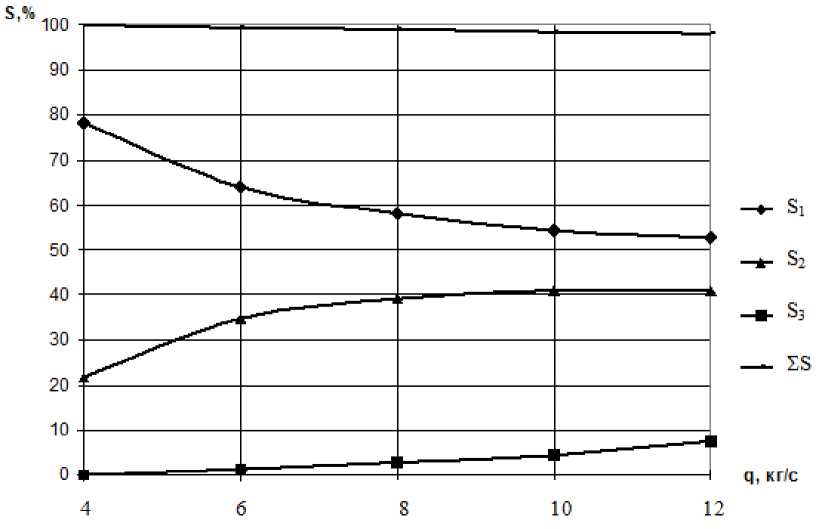

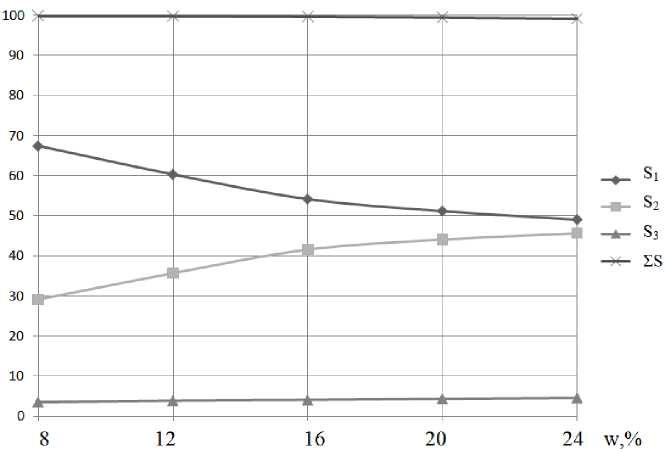

Анализ экспериментальных данных (рис. 1) позволяет утверждать, что суммарная сепарация зерна молотилкой имеет тенденцию к уменьшению при увеличении подачи хлебной массы на обмолот [3].

Рис. 1. Сепарация зерна в зависимости от подачи хлебной массы: Σ S — суммарная; S 1, S 2, S 3 — по зонам

Fig. 1. Grain separation depending on bread mass feeding: Σ S - total; S 1, S 2, S 3 - zonally

Изменение величины подачи хлебной массы незначительно влияет на суммарную сепарирующую способность. Так, при увеличении подачи (с 4 до 12 кг/с) сепарация зерна снижается с 99,997 % до 95 % [4]. Из рис. 1 видно, что при малой величине подачи сепарируется большая часть зерна, чем при высокой. Это объясняется тем, что хлебная масса дольше находится под действием бичей. Также из рис. 1 видно, что основная масса сепарируется в первых двух зонах [5].

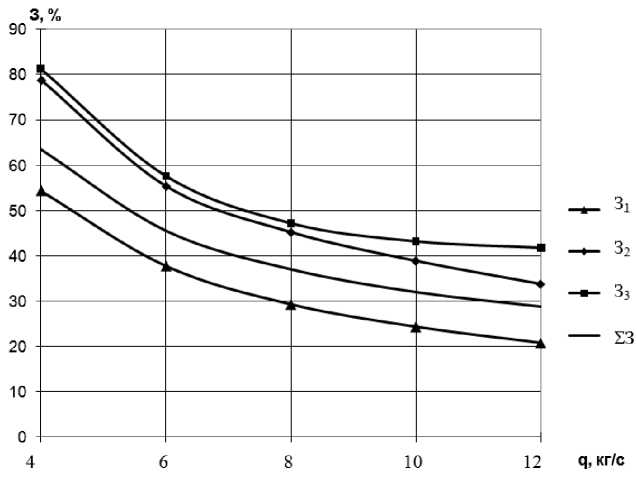

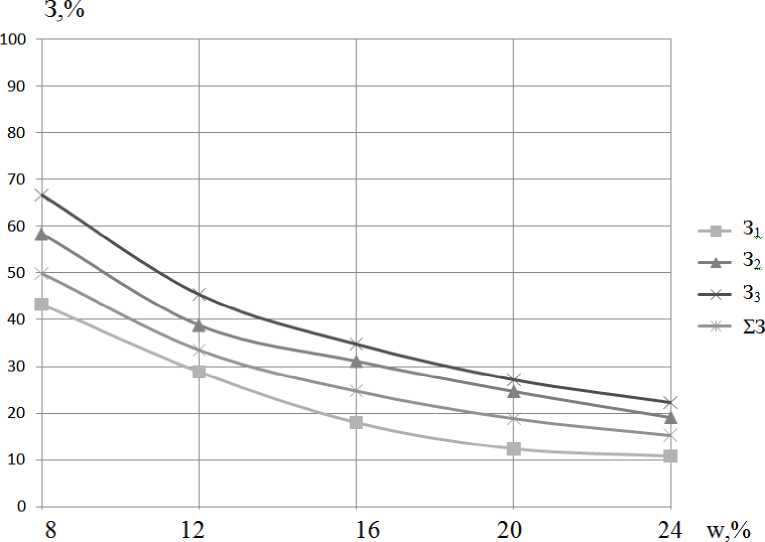

Экспериментальными исследованиями установлено, что большое содержание мелкого вороха соломы в хлебной массе ухудшает работу очистки, которая сепарируется на малых секундных подачах. Из рис. 2 видно, что при подаче хлебной массы 4 кг/с суммарное содержание незерновых примесей составляет 63,55 %, а увеличение подачи приводит к уменьшению соломистых примесей на очистке.

Рис. 2. Засоренность зерна, сепарируемого молотилкой, в зависимости от подачи хлебной массы: Σ З — суммарная; З1, З2, З3 — по зонам

Fig. 2. Infestation of grain separated by a thresher depending on grain feeding: Σ З - total; З1, З2, З3 - zonally

Это связано с тем, что обмолачиваемая масса в молотильном канале проходит плотным слоем и затрудняет выделение легких примесей [6].

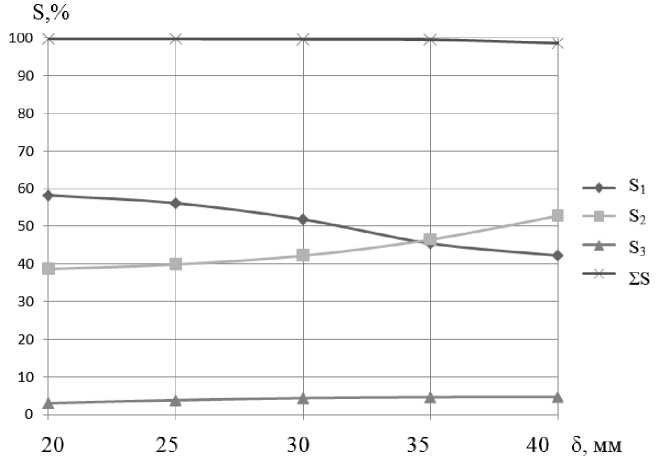

Одним из важных технических параметров молотильно-сепарирующего устройства при обмолоте является величина молотильного зазора. В нашем случае зазор изменялся в диапазоне от 20 до 40 мм (рис. 3).

-♦- SiS

S

-*- S3 2

^" 2 S

40 5), MM

Рис. 3. Сепарация зерна в зависимости от величины молотильного зазора: Σ S — суммарная; S 1, S 2, S 3 — по зонам

Fig. 3. Grain separation depending on threshing gap dimension: Σ S - total; S 1, S 2, S 3 - zonally

При малых (20–25 мм) зазорах интенсивность обмолота больше в первой и второй зоне. Однако при уменьшении молотильного зазора отмечается более значительное повреждение зерна и сильнее измельчается солома, что увеличивает засоренность [7]. С увеличением молотильного зазора до 40 мм суммарная сепарация зерна незначительно уменьшается, сепарация второй и третьей зоны увеличивается. Сепарация первой зоны уменьшается в 1,5 раза (если сравнивать с испытаниями при величине зазора в 20 мм). Это объясняется тем, что увеличение зазора ухудшает воздействие рабочих органов молотилки на обмолачиваемый материал в первой зоне. Итак, в результате увеличения молотильного зазора уменьшается суммарная сепарация зерна, а интенсивность сепарации молотилкой, как и при увеличении подачи, смещается к третьей зоне.

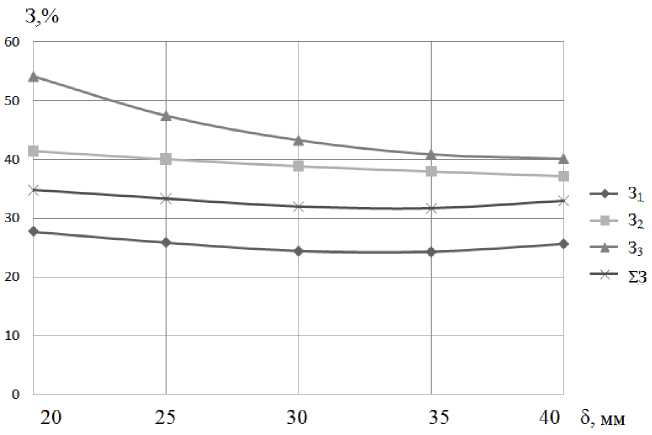

Суммарная засоренность незначительно уменьшается при увеличении молотильного зазора в 2 раза (рис. 4), так как при этом снижается интенсивность воздействия рабочих органов молотилки на материал.

Рис. 4. Засоренность зерна, сепарируемого молотилкой, в зависимости от величины молотильного зазора: Σ З — суммарная; З1, З2, З3 — по зонам

Fig. 4. Infestation of grain separated by a thresher depending on threshing gap dimension: Σ З - total; З1, З2, З3 - zonally

Основная масса сорных примесей выделяется в третьей зоне, поскольку в первой зоне обмолачиваемая масса идет плотным слоем и практически не изменяется при изменении величины молотильного зазора.

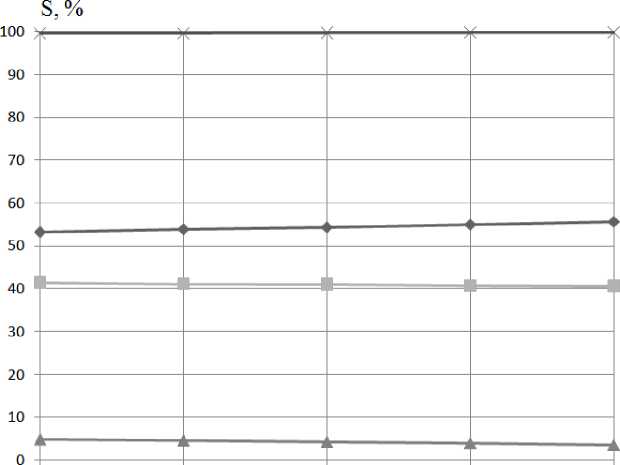

При изменении влажности обмолачиваемого материала с 8 до 24 % суммарная сепарация зерна уменьшается незначительно — с 99,9 % до 97,5 % (рис. 5).

S,%

Рис. 5. Сепарация зерна в зависимости от влажности: Σ S — суммарная; S 1, S 2, S 3 — по зонам

Fig. 5. Grain separation depending on humidity: Σ S - total; S 1, S 2, S 3 - zonally

В данном случае обмолачиваемый материал проходит больший путь в молотильном канале и получает достаточное количество ударных воздействий рабочими органами, что разрушает связь зерна с колосом даже при повышенной влажности материала. Сепарация в первой зоне снижается с 68 % до 49 %, так как труднее разрушить связь между зерном и колосом [8]. Во второй зоне при увеличении влажности сепарация увеличивается с 30 % до 45 %, так как при движении по каналу обмолачиваемая масса продолжает получать ударные воздействия, приводящие к разрушению связи зерна с колосом. В третьей зоне изменение величины влажности не влияет на сепарацию.

С увеличением влажности ухудшается вымолачивающая способность в первых зонах, интенсивность вымолота растет к третьей зоне [9]. При увеличении влажности суммарная засоренность зерна уменьшается с 59 % до 15 % (рис. 6).

Рис. 6. Засоренность зерна, сепарируемого молотилкой, в зависимости от влажности: Σ З — суммарная; З1, З2, З3 — по зонам

Fig. 6. Infestation of grain separated by a thresher depending on humidity: Σ З - total; З1, З2, З3 - zonally

Связано это с тем, что при низкой влажности увеличивается измельчение соломы и ее выделение через решетчатую деку. Исследования влияния частоты вращения молотильного барабана показали, что незначительно возрастает суммарная сепарация зерна (рис. 7). Сепарация по зонам практически не отличается при изменении частоты вращения молотильного барабана [10].

900 950 1000 1050 1100 n, об/мин

Рис. 7. Сепарация зерна в зависимости от частоты вращения молотильного барабана: Σ S — суммарная; S1, S2, S3 — по зонам

Fig. 7. Grain separation depending on drum rotational speed: Σ S - total; S 1, S 2, S 3 - zonally

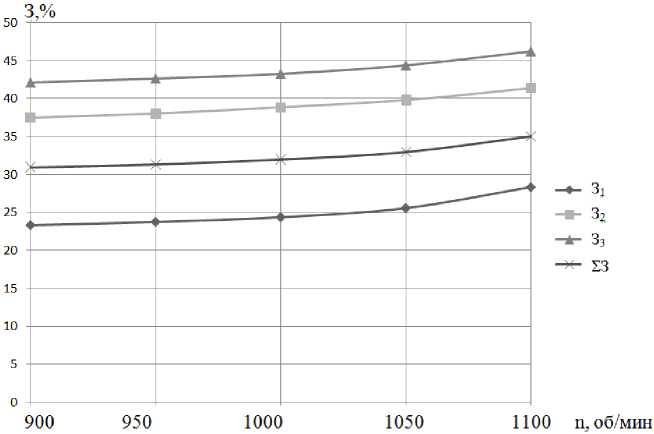

Однако увеличение частоты вращения молотильного барабана с 900 до 1100 об/мин приводит к увеличению дробления зерна и росту объема мелких примесей соломы. На рис. 8 видно, что засоренность зерна возрастает при увеличении частоты вращения.

Рис. 8. Засоренность зерна, сепарируемого молотилкой, в зависимости от частоты вращения молотильного барабана: Σ З — суммарная; З1, З2, З3 — по зонам

Fig. 6. Infestation of grain separated by a thresher depending on drum rotational speed: Σ З - total; З1, З2, З3 - zonally

Это объясняется интенсивным взаимодействием обмолачиваемого материала с бичами, что приводит к разрушению стеблей и увеличивает засоренность зерна.

Выводы.

-

1. В результате исследований подтверждено, что на качественные показатели и уровень потерь зерна при обмолоте активно влияют рабочие параметры молотилки: частота вращения барабана, подача хлебной массы, величина молотильного зазора и влажность зерна.

-

2. Увеличение подачи обмолачиваемого материала выше оптимальной приводит к резкому росту недомолота и большим потерям зерна.

-

3. При увеличении молотильного зазора ухудшается воздействие рабочих органов молотилки на хлебную массу.

-

4. С увеличением влажности хлебной массы интенсивность вымолота и сепарации зерна переносится ближе к третьей зоне. При низкой частоте вращения барабана возрастает недомолот, а при высокой увеличивается дробление и повреждение зерен.

Список литературы Влияние параметров молотильно-сепарирующего устройства на обмолот

- Combination cone penetration resistance/water content instrumentation to evaluate cone penetration-water content relationships in tillage research/D.-R. Lapen //Soil & Tillage Research. -2003. -№ 58. -P. 193-206.

- Salloum, W. Design of Penetrometer Cone for Measuring Soil Penetration Resistance and Determine Soil Porosity/W. Salloum, H. Bahlawan//Research Journal of Aleppo University. -2009. -№ 76. -P. 40-57.

- Антибас, И.-Р. Исследование процесса обмолота тангенциально-аксиальным сепарирующим устройством в зависимости от распределения зерновой массы по зонам/И.-Р. Антибас, А. Г. Дьяченко, Т. П. Савостина//Научное обозрение. -2016. -№ 23. -С. 87-91.

- Дьяченко, А. Г. Обеспечение равномерности зерновой массы при обмолоте тангенциально-аксиальным молотильно-сепарирующим устройством/А. Г. Дьяченко, Т. П. Савостина//Состояние и перспективы развития сельскохозяйственного машиностроения: сб. статей 10-й Междунар. науч.-практ. конф. в рамках 20-й Междунар. агропром. выставки «Интерагромаш-2017». -Ростов-на-Дону, 2017. -С. 41-43.

- Антибас, И.-Р. Влияние секундной подачи на процесс обмолота тангенциально-аксиальным молотильно-сепарирующим устройством/И.-Р. Антибас, Т. П. Савостина//Научное обозрение. -2017.-№ 3. -С. 47-51.

- Kharmanda, G. Reliability-based design optimization strategy for soil tillage equipment considering soil parameter uncertainty/G. Kharmanda, I. Antypas//Вестник Дон. гос. техн. ун-та. -2016. -Т. 16, № 2 (85). -С. 136-147.

- Kharmanda, G. Integration of Reliability Concept into Soil Tillage Machine Design/G. Kharmanda, I. Antypas//Вестник Дон. гос. техн. ун-та. -2015. -Т. 15, № 2 (81). -С. 22-31.

- Антибас, И.-Р. Технические параметры модифицированной сеялки для высева зерновых культур в тяжелые по механическому составу почвы/И.-Р. Антибас, А. Г. Дьяченко//Вестник Дон. гос. техн. ун-та. -2015. -Т. 15, № 3 (82). -С. 81-88.

- Antibas, I.-R. Evaluation of soil force of resistance to penetration with the use of new design of penetrometer's probe tip/I.-R. Antibas, A. G. Dyachenko//International Journal of Environmental and Science Education. -2016. -Vol. 11, № 18. -P. 10941-10950.

- Антибас, И.-Р. Использование метода подачи воздуха под давлением в почву для определения силы сопротивления проникновению при различной влажности/И.-Р. Антибас, А. Г. Дьяченко//Вестник Дон. гос. техн. ун-та. -2016. -Т. 16, № 4 (87). -С. 155-163.