Влияние предварительной подготовки поверхности титановых сплавов на характеристики МДО покрытий

Автор: Михеев А. Е., Гирн А. В., Раводина Д. В., Елизарьева И. Г.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 т.21, 2020 года.

Бесплатный доступ

Повышения надежности, ресурса работы и безопасности эксплуатации конструкций из титановых сплавов, подвергающихся воздействию тепловых, химических и механических нагрузок, можно добиться нанесением различных защитных покрытий. Одним из эффективных методов защиты таких сплавов является образование на их поверхности устойчивых против воздействия внешних факторов оксидных покрытий. Большой интерес с этой точки зрения представляет метод микродугового оксидирования (МДО), позволяющий получать многофункциональные керамикоподобные оксидные покрытия с уникальными свойствами. Такие покрытия могут применяться для создания на деталях прочного тепло- и электроизолирующего слоя, защиты поверхностей от эрозии в высокоскоростных газовых потоках, коррозии в агрессивных средах и износа трением, для повышения коэффициента излучения поверхности и т. п. Этот метод хорошо отработан для оксидирования алюминиевых сплавов. Несмотря на то, что механизм образования покрытий при МДО для алюминиевых и титановых сплавов одинаков, существуют определенные различия в структуре и характеристиках полученного покрытия. Например, считается, что при обработке МДО алюминиевых сплавов не требуется предварительная подготовка поверхности и адгезионная прочность сопоставима с прочностью материала подложки. Однако при обработке титановых сплавов нами были отмечены случаи значительного снижения адгезионной прочности. Одной из причин может быть отсутствие предварительной подготовки поверхности перед нанесением покрытий. Поэтому исследования, направленные на изучение влияния способа подготовки поверхности и полученной шероховатости на характеристики нанесенных покрытий, являются актуальными.

Микродуговое оксидирование, титановые сплавы, подготовка поверхности, толщина, адгезионная прочность, шероховатость

Короткий адрес: https://sciup.org/148321945

IDR: 148321945 | УДК: 620.197.2 | DOI: 10.31772/2587-6066-2020-21-1-115-124

Текст научной статьи Влияние предварительной подготовки поверхности титановых сплавов на характеристики МДО покрытий

Введение. Состав, концентрация компонентов электролита и продолжительность МДО оказывают основное влияние на характеристики оксидных слоев. Сущность МДО заключается в том, что под действием электрического тока, прикладываемого между находящейся в электролите деталью и металлическим катодом (корпусом электролитической ванны или электродом), на ее поверхности возникают мигрирующие точечные микродуговые разряды (МДР), от воздействия которых на поверхности образуется керамическое покрытие [1–7]. Состав электролита для МДО подбирают исходя из химического состава упрочняемого вентильного сплава и назначения покрытия.

В процессе МДО заметную роль играют диффузионные, термические, плазмохимические и электрофизические процессы. Условно эти процессы можно разбить на несколько стадий, которые протекают последовательно или параллельно:

-

1) химическое взаимодействие материала основы и формирующегося покрытия с электролитом;

-

2) электрохимические процессы, происходящие как до зажигания электрического разряда, так и после его зажигания на участках обрабатываемой поверхности, где разряда в данный момент нет (анодирование в водных растворах электролитов, электролиз);

-

3) собственно микродуговое оксидирование, включающее в себя короткие начальные этапы люминесценции и искрения, а затем основной этап горения МДР;

-

4) переход микродугового разряда в дуговой после формирования МДО-покрытия определенной толщины.

Напряжение, при котором начинается искрение в электролите, зависит от состава обрабатываемого материала и электролита. При малой толщине покрытия из-за большого теплоотвода наблюдается искровой разряд, который при росте толщины пленки переходит в МДР, а при больших толщинах трансформируется в дуговой [8–10].

Полагают, что необходимым условием возникновения электрического разряда в электролите является наличие газовой или парогазовой прослойки между электролитом и металлом основы. По всей видимости, разряд при МДО является газовым и возникает в результате электрического пробоя парогазовых «пробок», образующихся в микропорах растущего на барьерном слое пористого оксидного слоя. Эти пробки образуются при электролизных процессах разряда ионов H+ или OH- и вскипания электролита в поровых каналах [11].

Считается, что при обработке МДО алюминиевых сплавов не требуется предварительная подготовка поверхности и адгезионная прочность сопоставима с прочностью материала подложки. Однако при обработке титановых сплавов нами были отмечены случаи значительного снижения адгезионной прочности. Одной из причин может быть отсутствие предварительной подготовки поверхности перед нанесением покрытий. Поэтому существует необходимость исследования влияния предварительной подготовки поверхности на характеристики покрытий.

Подготовка поверхности может осуществляться множеством способов: шлифование, матирование, полирование, галтовка, вибрационная обработка, струйно-абразивная обработка, обезжиривание, травление, активирование.

МДО-покрытия представляют собой керамику сложного состава [12–16]. Покрытие при микродуговом оксидировании образуется за счет окисления поверхности металла, при этом формируются оксидные и гидроксидные формы этого металла. С другой стороны, покрытие растет за счет включения в его состав элементов из электролита. Элементы электролита входят в покрытие в виде солей, оксидов и гидроксидов сложного состава. При необходимости технология МДО позволяет ввести в покрытие любой нужный химический элемент.

К основным характеристикам получаемых покрытий относятся следующие параметры: адгезия, толщина покрытия, пористость, износотойкость и т. д.

Экспериментальная часть. Для изготовления образцов был использован титановый сплав ВТ 6 толщиной 3 мм, размерами 50 х 40 мм. Состав и характеристики ВТ 6 представлены в табл. 1. При выборе материала исходили из того, что данный сплав широко применяется для изготовления значительной номенклатуры деталей в машиностроении, производстве летательных и космических аппаратов, крепежных и резьбовых деталей и т. д.

Таблица 1

Состав и характеристики ВТ 6

|

Марка |

ВТ 6 |

||||||||||

|

Классификация: |

Титановый деформируемый сплав |

||||||||||

|

Химический состав в % материала ВТ1-0 ГОСТ 19807 - 91 |

|||||||||||

|

Fe |

C |

Si |

V |

N |

Ti |

Al |

Zr |

O |

H |

Примеси |

|

|

до 0,6 |

до 0,1 |

до 0,1 |

3,5– 5,3 |

до 0,05 |

86,45– 90,9 |

5,3– 6,8 |

до 0,3 |

до 0,2 |

до 0,015 |

прочих 0,3 |

|

|

Твердость ВТ 6 после закалки и старения |

HB 10 -1 = 293 – 361 МПа |

||||||||||

|

Твердость ВТ 6 после отжига |

HB 10 -1 = 255 – 341 МПа |

||||||||||

Как уже было сказано ранее состав, концентрация компонентов электролита и продолжительность МДО оказывают наибольшее влияния на адгезию, толщину, структуру и фазовый состав оксидных слоев. Влияние предварительной обработки поверхности на характеристики нанесенных покрытий изучены недостаточно.

Для выбора режимов МДО обработки были проведены предварительные экспериментальные исследования. Обработка образцов проводилась на экспериментальной установке МДО, работающей от трехфазной сети переменного тока 380 В и частотой 50 Гц. Источником тока служил трансформатор ИАТ-Т2 (источник асимметричного тока).

В результате литературного обзора и научно патентного поиска было выявлено несколько интересующих нас составов электролитов [17–19]. Формирование оксидных покрытий на изделиях из сплавов на основе титана осуществлялись в растворах гидрофосфата натрия и силиката натрия с добавлением гидроксида калия, которые готовили путем растворения в дистиллированной воде расчетного количества химических реактивов (табл. 2).

Таблица 2

|

Состав и концентрация электролитов, режимы обработки |

|||||

|

№ электролита |

Состав электролита |

Концентрация, г/л |

Сплав |

Отношение катодной и анодной составляющей силы тока (Iк/Iа) |

Плотность тока, j А/дм2 |

|

1 |

Na 2 HPO 4 |

60 |

ВТ 6 |

0,8; 1; 1,2 |

20,30 |

|

2 |

KOH |

30 |

|||

|

Na 2 SiO 3 |

50 |

||||

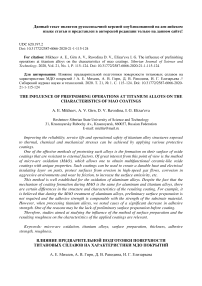

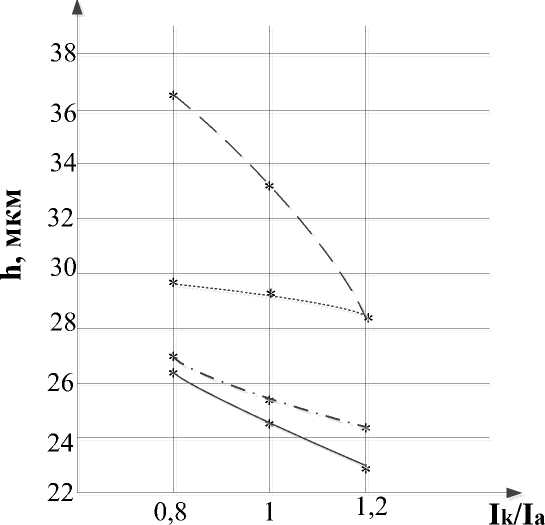

В ходе эксперимента установили, что с увеличением соотношения катодной и анодной составляющей силы тока толщина оксидного слоя уменьшается (рис. 1), а адгезионная прочность покрытия увеличивается (рис. 2).

KOH + Na 2 SiO 3 , j = 20 А/дм2

Na 2 HPO 4 , j =20 А/дм2

KOH + Na 2 SiO 3 , j =30 А/дм2

Na 2 HPO 2 , j =30 А/дм2

Рис. 1. Зависимость толщины покрытия от отношение катодной и анодной составляющей силы тока

Fig. 1. Dependence of the coating thickness on the ratio of the cathode and anode component of the current

Na 2 HPO 4 , j =20 А/дм2

KOH + Na2SiO 3 , j = 20 А/дм2

Na 2 HPO 2 , j =30 А/дм2

KOH + Na 2 SiO 3 , j =30 А/дм2

Рис. 2. Результаты испытаний на адгезионную прочность покрытия

-

Fig. 2. Test results for adhesive strength of the coating

Также было выявлено, что при обработке с плотностью тока J = 30 А/дм2 в водном растворе Na 2 HPO 4 происходит подгорание образцов , а в силикатно-щелочном электролите (KOH + Na 2 SiO 3 ) происходило закипание раствора. Исходя из этого, был выбран дальнейший режим МДО обработки, представленный в табл. 3.

Таблица 3

Режим МДО обработки

|

Параметр |

Обозначение |

Значения |

|

Время обработки |

t |

10 мин |

|

Плотность тока |

J |

20 А/дм2 |

|

Отношение катодной и анодной составляющей силы тока |

I k /I a |

1,2 |

|

Токи |

Iк, - |

5,2 |

|

I а , + |

4,4 |

|

|

Составы электролитов |

№1, |

Na 2 HPO 4 |

|

№2 |

KOH |

|

|

Na 2 SiO 3 |

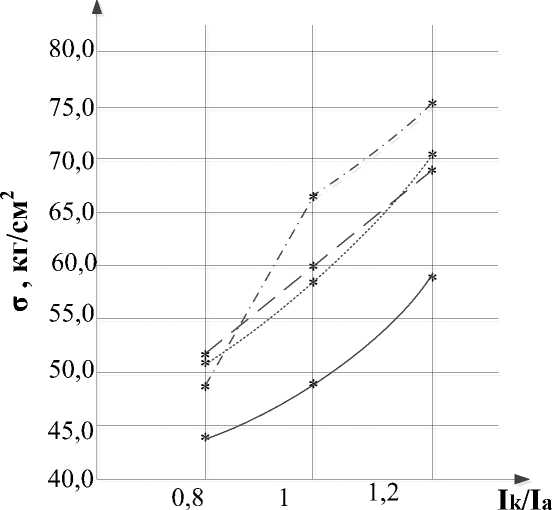

Была разработана методика проведения экспериментальных исследований с целью определения зависимости свойств покрытия от предварительной подготовки поверхности. В качестве способа подготовки поверхности была выбрана механическая обработка образцов на шлифовальной бумаге различной зернистости, используемой на шлифовальнополировальном станке Struers LaboPol-1, и пескоструйным аппаратом с корундом. Для обезжиривания использовался ацетон (ГОСТ 2768-84).

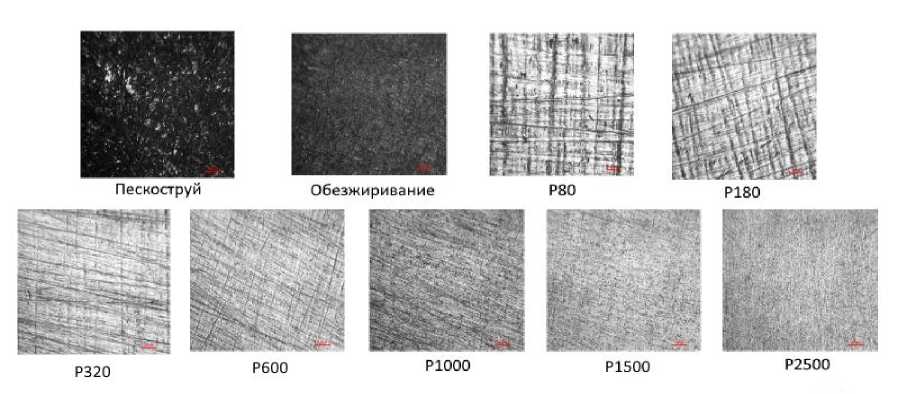

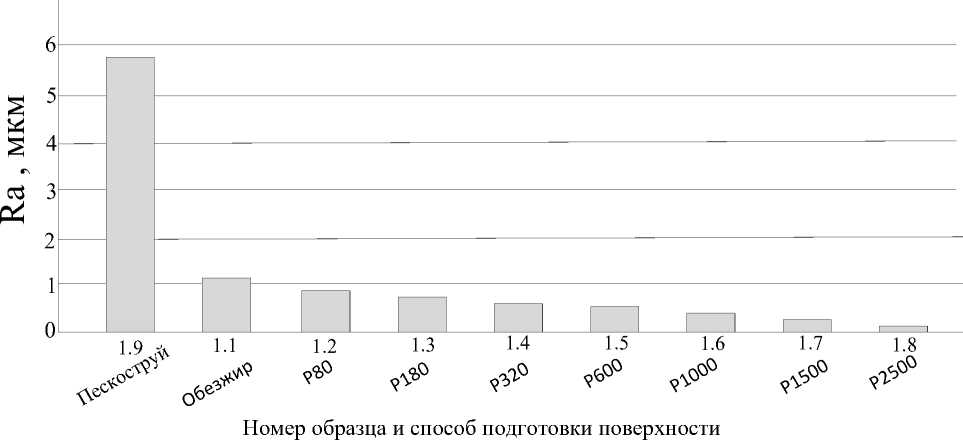

В результате были получены данные шероховатости обработанных образцов, представленные в табл. 4 и на рис. 3 и 4. Измерение шероховатости проводили профилометром TR110, который соответствует требованиям стандартов ISO и DIN.

Таблица 4

Подготовка поверхности и шероховатость образцов

|

№ образца |

Обработка |

Размер зерна, мкм |

Ra,мкм |

Класс шероховатости |

|

1.1 |

Обезжиривание |

– |

1,02 |

7 |

|

1.2 |

Р80 |

200…250 |

0,8 |

7 |

|

1.3 |

Р180 |

63…80 |

0,675 |

7 |

|

1.4 |

Р320 |

40…50 |

0,505 |

8 |

|

1.5 |

Р600 |

20…28 |

0,28 |

9 |

|

1.6 |

Р1000 |

14…20 |

0,21 |

9 |

|

1.7 |

Р1500 |

7…10 |

0,175 |

10 |

|

1.8 |

Р2500 |

3…5 |

0,135 |

10 |

|

1.9 |

Пескоструйная обработка (корунд) |

100…150 |

5,64 |

4 |

Рис. 3. Внешний вид поверхности обработанных образцов

-

Fig. 3. Appearance of the surface of the processed samples

Рис. 4. Шероховатость поверхности образцов

Fig. 4. Surface roughness of samples

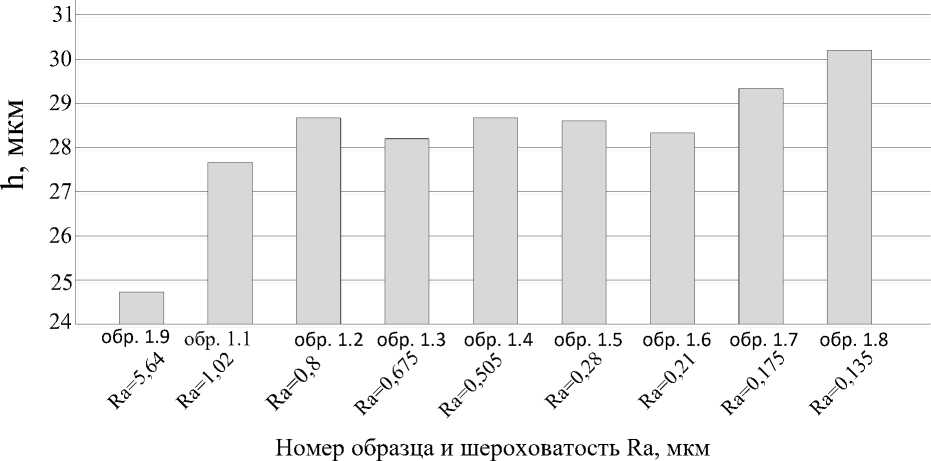

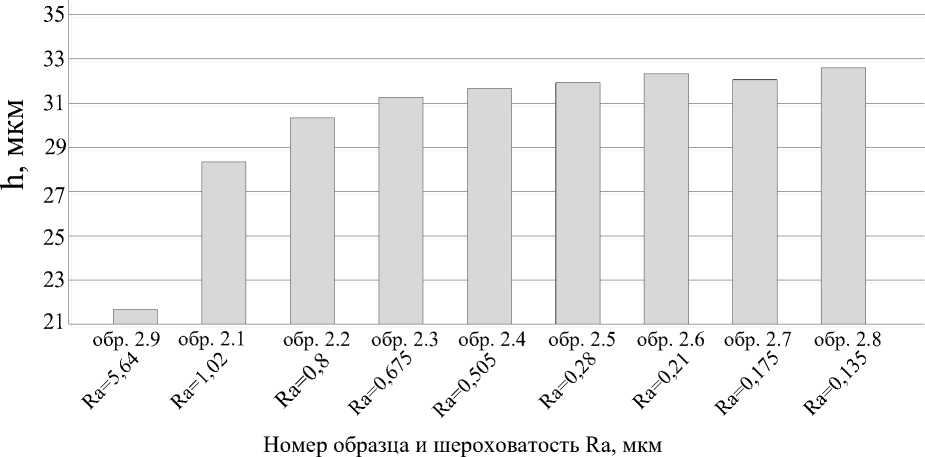

На подготовленные образцы были нанесены МДО покрытия. Толщину полученных покрытия определяли с помощью толщиномера ТТ-260 по ГОСТ 9.302. Проводилось десять измерений на одном образце. Значение толщины покрытия определялось как среднее арифметическое между десятью измерениями на отрезке 5 мм на одном образце. Относительная погрешность метода ± 0,8 мкм для покрытий до 25 мкм и 10 % для покрытий толщиной свыше 25 мкм. Результаты измерений толщины покрытий представлены в табл. 5 и рис. 5 и 6.

Таблица 5

Толщина покрытий

|

Фосфатный электролит (Na 2 HPO 4 ) |

|||||||||

|

№ образца и шероховатость (Ra, мкм) |

1,1 (Ra= 1,02) |

1,2 (Ra= 0,8) |

1,3 (Ra= 0,675) |

1,4 (Ra= 0,505) |

1,5 (Ra= 0,28) |

1,6 (Ra= 0,21) |

1,7 (Ra= 0,175) |

1,8 (Ra= 0,135) |

1,9 (Ra= 5,64) |

|

h, мкм |

27,77 |

28,86 |

28,36 |

28,85 |

28,8 |

28,45 |

29,37 |

30,16 |

31,73 |

|

Силикатно-щелочной электролит (KOH+Na 2 SiO 3 ) |

|||||||||

|

№ образца |

2,1 |

2,2 |

2,3 |

2,4 |

2,5 |

2,6 |

2,7 |

2,8 |

2,9 |

|

и шероховатость |

(Ra= |

(Ra= |

(Ra= |

(Ra= |

(Ra= |

(Ra= |

(Ra= |

(Ra= |

(Ra= |

|

(Ra, мкм) |

1,02) |

0,8) |

0,675) |

0,505) |

0,28) |

0,21) |

0,175) |

0,135) |

5,64) |

|

h, мкм |

20,01 |

30,45 |

31,45 |

31,78 |

32,1 |

32,32 |

32,24 |

32,47 |

21,38 |

Рис. 5. Зависимость толщина покрытий, полученных в водном растворе Na 2 HPO 4 , от шероховатости

-

Fig. 5. Roughness dependence of the thickness of coatings obtained in an aqueous solution of Na 2 HPO 4

Рис. 6. Зависимость толщина покрытий, полученных в водном растворе KOH+Na2SiO3, от шероховатости

-

Fig. 6. Roughness dependence of the thickness of coatings obtained in an aqueous solution of KOH + Na2SiO3

Из графиков видно, что в общей картине при уменьшении шероховатости поверхности толщина покрытия увеличивается, это можно объяснить тем, что с увеличением чистоты поверхности время выхода на режим МДО обработки уменьшается.

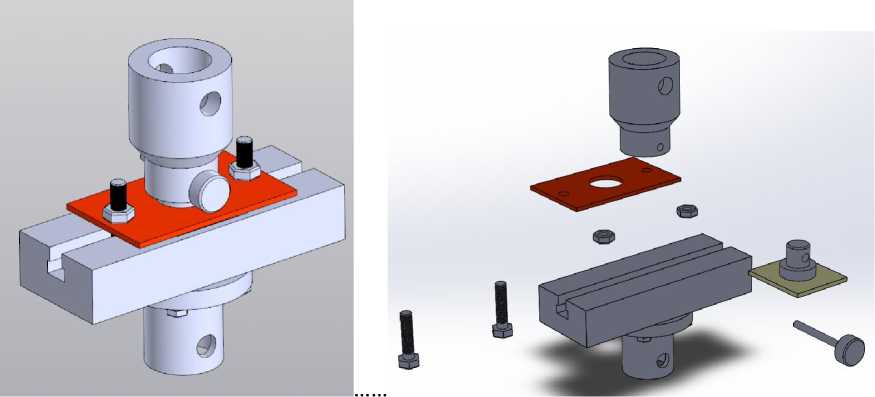

Определение адгезионной прочности. Величину прочности сцепления определяли методом отрыва, согласно ГОСТ 209-75 [20] (клеевая методика, клей ВК-3), как отношение усилия (до 10 кН), при котором возникает отрыв от склеенного с оксидным покрытием ответного образца, к площади поперечного сечения (4,9 см2).

Для измерения адгезионной прочности покрытия на разрывной машине EUROTEST T-50 (рис. 7) было разработано и изготовлено подвесное оборудование, представленное на рис. 8.

Рис. 7. Разрывная машина EUROTEST T-50

-

Fig. 7. Bursting machine EUROTEST T-50

Рис. 8. 3D модель зажима болтового

-

Fig. 8. 3D model of bolt clamp

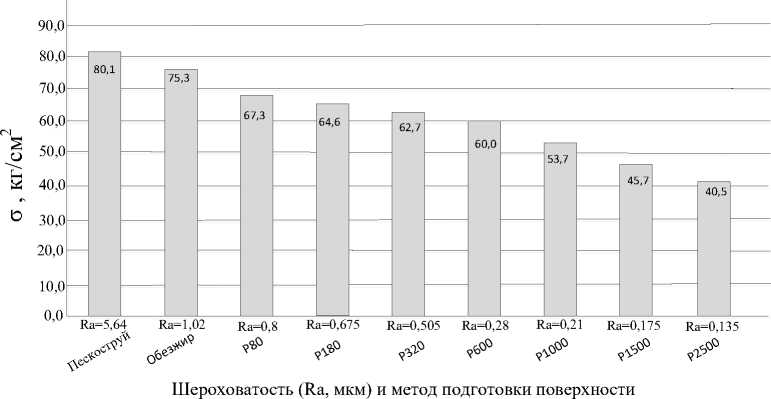

Рис. 9. Зависимость адгезионной прочности покрытий с основой, полученных в электролите Na 2 HPO 4 , от шероховатости

-

Fig. 9. Roughness dependence of the adhesion strength of coatings with a base obtained in Na 2 HPO 4 electrolyte

На рис. 9 показаны результаты зависимости величины прочности сцепления покрытий с основой, полученных в электролите Na 2 HPO 4 , при различных способах предварительной обработки. Прочность сцепления покрытия на образце с Ra = 5,64 мкм, подготовленном пескоструйным аппаратом, оказалась максимальной, но разрыв произошел по клею, т. е. истинная прочность не установлена. У остальных образцов произошел отрыв покрытия от основы. Адгезия покрытия уменьшается с уменьшением шероховатости поверхности.

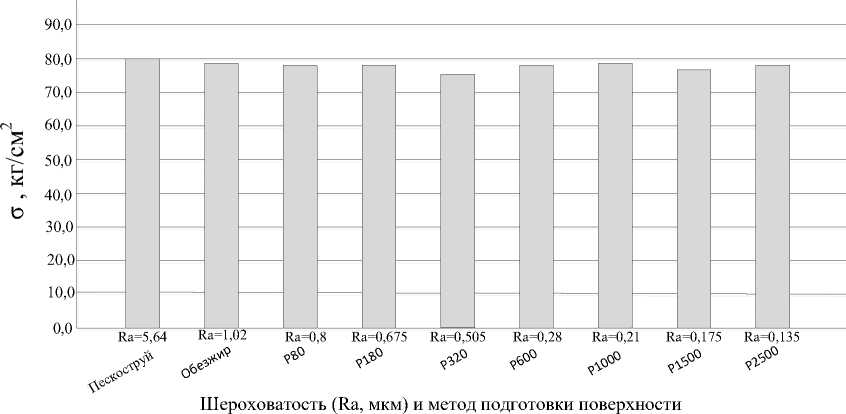

На рис. 10 приведены результаты зависимости величины прочности сцепления покрытий с основой, полученных в электролите KOH+Na 2 SiO 3 , при различных способах предварительной обработки. На всех образцах разрыв произошел по клею.

Рис. 10. Зависимость адгезионной прочности покрытий с основой, полученных в электролите KOH + Na 2 SiO 3, от шероховатости

-

Fig. 10. Roughness dependence of the adhesion strength of coatings

with a base obtained in KOH + Na 2 SiO 3 electrolyte

Это связано с тем, что прочность клея ВК 3 = 40 кг/см2, а площадь экспериментального образца составляет S = 2 см2, исходя из этого адгезия покрытия с образцом не превышает 80 кг/см2, что соответствует прочности клея. Полученные данные показывают, что прочность сцепления покрытий с основой, полученных в электролите KOH + Na 2 SiO 3 , превышает прочность клея ВК3. Поэтому для определения действительной прочности сцепления необходимо проведения дополнительных исследований с применением более высокопрочного клея или другой методики измерения адгезионной прочности.

Заключение. В процессе проведенной работы было установлено, что предварительная подготовка поверхности титановых сплавов влияет на характеристики МДО покрытий.

Исходя из полученных результатов, пришли к заключению, что для достижения наибольшей адгезионной прочности покрытия необходимо производить МДО обработку при соотношении I k /I a = 1,2, а для получения максимальной толщины покрытия при I k /I a = 0,8. Предварительная подготовка поверхности влияет на толщину и адгезионную прочность покрытий. При увеличении шероховатости адгезионная прочность повышается, а толщина покрытия уменьшается.

Также, исходя из результатов, полученных при измерении величины прочности сцепления покрытий с основой, полученных в электролите KOH+Na 2 SiO 3 с применением клея ВК 3, истинная прочность не установлена. Поэтому необходимо провести дополнительные исследования с использованием более высокопрочного клея либо другой методики измерения адгезионной прочности.

Список литературы Влияние предварительной подготовки поверхности титановых сплавов на характеристики МДО покрытий

- Kolomeychenko A. V. Tekhnologii povysheniya dolgovechnosti detaley mashin vosstanovleniem i uprochneniem rabochikh poverkhnostey kombiniro-vannymi metodami s primeneniem mikrodugovogo oksidi-rovaniya [Technologies for increasing the durability of machine parts by restoration and hardening of working surfaces by combined methods using microarc oxidation]. Orel, Izd-vo Orel GAU Publ., 2013, 255 p.

- Zhukov S. V. Issledovanie protsessov i razrabotka tekhnologii formirovaniya mnogofunktsional'nykh pokry-tiy MDO na titanovykh splavakh v priborostroenii. Kand. Diss. [Investigation of the processes of formation and development of the technology of multifunctional coatings on titanium alloys MDO in instrument. Cand. Diss.]. Moscow, 2009.

- Suminov I. V. et al. Mikrodugovoe oksidirovanie (teoriya, tekhnologiya, oborudovanie) [Microarc oxidation (theory, technology, equipment)]. Moscow, EKO-MET Publ., 2005, 368 p.

- Gordienko P. S., Gnedenkov S. V. Mikrodugovoe oksidirovanie titana i ego splavov [Microarc oxidation of titanium and its alloys].Vladivostok, Dal'nauka Publ., 1997, 185 p.

- Girn A. V., Vakhteev E. V., Trushkina T. V., Or-lova D. V. [The influence of technological parameters of micro-arc oxidation on the corrosion resistance of coatings]. Miass. Mekhanika i protsessy upravleniya. Ma-terialy XXXXI Vserossiyskogo simpoziuma. Vol. 3. Moscow, RAN Publ., 2011, P. 168-173 (In Russ.).

- Trushkina T. V., Girn A. V. [The corrosion resistance of MAO coatings in aggressive environments]. VestnikSibGAU. 2014, Vol. 1(53), P. 179-184 (In Russ.).

- Mamaev A. I., Dorofeeva T. I., Mamaeva V. A., Borikov V. N. [Adhesion and plasticity of coatings obtained by microplasma oxidation of titanium]. Tekhnologiya materialov. 2008, No. 3, P. 33-37 (In Russ.).

- Mamaev, A.I., Mamaeva, V.A. Sil'notokovye mik-roplazmennye protsessy v rastvorakh elektrolitov [High current microplasma processes in electrolyte solutions]. Novosibirsk, Izdatel'stvo SO RAN, 2005, 255 p.

- Gordienko P. S., Vasilenko V. S. [Formation of coatings on valve metals and alloys in electrolytes with a capacitive energy regulation at microarc oxidation]. Zash-chita metallov. 2006, Vol. 42, No. 5, P. 500-505 (In Russ.).

- Mamaev A. I., Mamaeva V. A., Borikov V. N., Dorofeeva T. I. Formirovanie nanostrukturnykh nemetal-licheskikh neorganicheskikh pokrytiy putem lokalizatsii vysokoenergeticheskikh potokov na granitse razdela faz [Formation of nanostructured inorganic non-metallic coatings by the localization of high-energy fluxes at the interface]. Tomsk, Izd-vo Tom. un-ta Publ., 2010, 360 p.

- Suminov I. V. Plazmenno-elektroliticheskoe modi-fitsirovanie poverkhnosti metal-lov i splavov [Plasma-electrolytic surface modification of metals and alloys]. Moscow, TEKhNOSFERA Publ., 2011, 512 p.

- Terekhin N. A., Statsura V. V., Golenkova A. A., Ivasev S. S., Girn A. V. [Technological capabilities of micro-arc oxidation of aluminum alloys]. Vestnik mashi-nostroeniya. 2003, No. 2, P. 56-63 (In Russ.).

- Andreev A. S. [The effect of the electrolyte composition on the structure with the properties of oxide coatings formed on titanium alloys by microarc oxidation]. Reshetnevskie chteniya: materialy XIII Mezhdunar. nauch. konf., posvyashch. pamyati general. konstruktora ra-ket.-kosmich. sistem akademika M. F. Reshetneva [Reshetnev readings. Materials of the XIII International scientific Conf. memory of the general. the designer of rockets. systems of academician M. F. Reshetnev]. Krasnoyarsk, 2009. Ch. 1. P. 307-308 (In Russ.).

- Rudnev V. S. et al. Sposob mikrodugovogo oksidi-rovaniya ventil'nykh metallov i ikh splavov [A method of micro-arc oxidation of valve metals and their alloys]. Patent RF, no 1783004, 1992.

- Gordienko P. S. Obrazovanie pokrytiy na anodno-polyarizovannykh elektrodakh v vodnykh elektrolitakh pri potentsialakh iskreniya i proboya [Forming a coating on the anode-polarized electrodes in aqueous electrolytes at potentials sparking and breakdown]. Vladivostok, Dal'nauka Publ., 1996, 216 p.

- Fedorov V. A. et al. [Formation of hardened surface layers by micro-arc oxidation in various electrolytes and when changing current modes]. Fizika i khimiya obrabotki materialov. 1991, No. 1, P. 87-93 (In Russ.).

- Nechaev G. G. [Microarc oxidation of titanium alloys in alkaline electrolytes]. Kondensirovannye sredy i mezhfaznye granitsy. 2012, Vol. 14, No 4, P. 453-455 (In Russ.).

- Kuznetsov Yu. A., Kulakov K. V., Goncha-renko V. V. Osobennosti vybora elektrolita dlya polu-cheniya tolstosloynykh keramicheskikh pokrytiy [Features choice of electrolyte to produce thick ceramic coatings] (In Russ.). Available at: http://science-bsea.narod.ru/ 2011/mashin_2011_14/kuznecov_texno.htm (accessed: 20.12.2019).

- Gordienko P. S., Gnedenko S. V., Khrisanfova O. A., Vostrikova N. G., Kovryakov A. N. Elektrolit dlya formi-rovaniya pokrytiy na ventil'nykh metal lakh [The electrolyte for forming coatings on valve metals]. Patent RF, no. 2046156, 1995.

- GOST 209-75. Rezina i kley. Metody opredeleniya prochnosti svyazi s metallom pri otryve [State Standard 209-75. Rubber and glue. Methods for determining the bond strength with metal upon separation]. Moscow, Publishing house of standards, 1993. 23 p.