Влияние процесса электроискрового разряда на эффективность электроэрозионной обработки алюминиевых и титановых сплавов

Автор: Сарилов Михаил Юрьевич, Линв Александр Сергеевич, Отряскина Татьяна Александровна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

Представлена общая картина пробоя и его влияние на процесс электроэрозионной обработки. Сделан акцент на явления, возникающие при обработке алюминиевых и титановых сплавов.

Электроэрозионная обработка, искровой пробой, температура плавления, теплопередача, единичная лунка, электрод-заготовка, алюминиевые и титановые сплавы

Короткий адрес: https://sciup.org/148204283

IDR: 148204283 | УДК: 621.9.048

Текст научной статьи Влияние процесса электроискрового разряда на эффективность электроэрозионной обработки алюминиевых и титановых сплавов

Научная новизна заключается в описанном теоретически и подтвержденном экспериментально явлении появления так называемых «усов», которые влияют на результативность пробоя, тепловые явления на электродах и производительность процесса в целом.

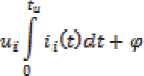

Непосредственно на формирование поверхности электрода-заготовки влияет распределение энергии импульса. Самым подробным образом это было рассмотрено в [1]. Распределение энергии по электродам может быть найдено из выражения:

г г

Из = № — № = u(t)i(t)dt - I «c(t)i(t)dt

D C где IV, = И£ 4- Ц – энергия, выделяющаяся на аноде и катоде; к(г) – напряжение в процессе пробоя; MCW – напряжение в канале разряда.

Передача энергии разряда электродам обуславливается движениям частиц и молекул, которое можно разделить на 2 вида: движение заряженных частиц под действием внешнего электрического поля и тепловое движение. Эти два вида движения обеспечивают передачу энергии на электроды в виде:

-

1. Электродная (ионная) компонента (бомбардировка заряженными частицами). Для анода обозначается l'^ , для катода ^H ;

-

2. Газокинетическая компонента (термическая бомбардировка частицами составляющими канал разряда). *^" – для анода, ^i™ – для катода;

-

3. Факельная компонента (торможение факелов паров, проступающих на анод и катод с противоположного электрода), и ;

-

4. Лучистая компонента (тепловое излучение), HS1 и iv? ;

-

5. Объемная компонента (действие объемного источника тепла), V"." и it', ".

;

Общая энергия поступающая на анод и катод в таком случае будет выглядеть в виде:

IV = IVе + IVя5 + IV* + ivk + IVе*

tv = ivJ + IV1” + IV* + + IV^

Для непосредственно для расчета энергии поступившей на электроды необходимо более подробно рассмотреть каждый из описанных выше компонентов.

Электронная компонента. Ток в при-анодной области обеспечивается исключительно электронами. Поэтому расчет I" ? производятся по суммарному действию всех электронов пришедших на анод за время , т.е. необходимо найти произведение пришедшего на анод электричества и падения напряжения на этом участке :

И^ = («д + о)

itodt.

где - работа выхода электрона, В; v. - величина падения потенциала в прианодной области.

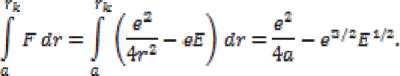

Тут было некоторое отступление от классической теории пробоя. Работа выхода - это некоторое количество энергии, необходимое для извлечения электрона из металла [2]. Она зависит о состояния поверхности ее частоты, шероховатости и др. Энергию связи электрона в металле ,-j можно трактовать как работы — т 4д против притягивающей силы изображения — которую нужно затратить при удалении электрона на расстояние порядка межатомного расстояния на бесконечность. Так как имеется внешнее вытягивающее поле E, на электрон действует суммарная сила:

F = — - sF.

4г1

Начиная с расстояния . = — , где .- = ., и дальше внешнее вытягивающее воздействие превышает силу притяжения к поверхности [6]. Значит, чтобы выбраться из тела, электрону нужно преодолеть лишь расстояние и энергию притяжения:

Работа выхода уменьшается по сравнению со случаем отсутствия поля на:

еДр = в^^Е^1.

Это явление называют эффектом Шоттки.

Ионная компонента. Ток на катоде имеет как электронный, так и ионный характер. Поэтому энергию поступающую на катод можно записать как:

IV^ = акик

ittodt -

где - коэффициент аккомодации иона; -падение потенциала в прикатодной области; > - потенциал ионизации иона (усредненное значение); - ионный ток на катоде; - электродный ток на катоде.

Первое слагаемое в выражении и -; - кинетическая энергия, полученная от торможения ионов на катоде, второе - энергия их нейтрализации, третий - потери энергии при испарении «электронов»

Газокинетическая компонента. Плотность кинетической энергии частиц находится из выражения:

“т = :^пкТг - ~ ^пкТО = Ч^® - иД Z Z

где ::--_, - удельная энергия теплового движения;

- число ступеней свободы; - число частиц в единице объема; - газокинетическая константа Больцмана, - = 1:2 1 ""■’ _" ■■; '< -температура газа; - начальная температура;

- давление газа при температуре ; г< - начальное давление.

.- , являясь функцией от времени, может быть заменено на некоторое постоянное значение .■,... Тогда выражение для общего количества энергии теплового движения частиц в объеме столба разряда может быть записано как:

^ =2^1?эф-?ьК где ■•.■.. - энергия теплового движения газа в объеме столба разряда; - объем столба газа.

Электродам передается лишь часть тепловой энергии, и если считать газ одноатомным, а поверхности электродов получают одинаковое количество тепловой энергии, то на единицу площади поверхности электрода приходится и^ = й^^-РьКс»

Dy и? = ^б’эф-РьК- где ^ - коэффициент передачи энергии, ,

Факельная компонента. Под действием разряда поверхность электродов мгновенно (L""" - '.'"' : разогревается до температуры кипения и выше, что приводит к выбросу паров факелов со скоростями, значительно превышающими скорость звука. Доходя до противоположного электрода, струя факела передает тепловую энергию поверхности. Удельный тепловой поток в этом случае

9с = а[Г-Гя]

где - поток тепла, подводимый струей факела к поверхности электрода; - коэффициент теплопередачи; ■.-,, - температура поверхности электрода; v: - температура торможения.

Температуру торможения по гидродинамическим закономерностям можно записать как

/ к — 1 ,л сс

Г = ГД14——^ ; к = А v 2 / cv где <- температура факела; ;; - число Маха (отношение скорости факела к скорости звука); .". : - теплоемкость газа факела соответственно при постоянном давлении и объеме.

Коэффициент теплопередачи для тур булентного потока определяется k

« = 2СрА^^

где - плотность газа; - скорость газа; -коэффициент трения; - коэффициент, учитывающий размерность входящих величин.

Если считать температуру газа постоянной и равной некоторой величине эффективного значения, то в первом приближении полное количество энергии, подаваемое на поверхность анода можно записать

* к г / к~1 1

IV = 2 -pPx^itf р, (1 + —м2) -т„ | sat^.

где О’.' - энергия, передаваемая катодным факелом аноду; ;... - плотность газа катодного факела; ?,.-, - скорость катодного факела; -площадь поверхности торможения факела об анод;:.. - время действия катодного факела.

Аналогичным способом определяется и факельная компонента на катоде.

Лучистая компонента. Газ, находясь в канале разряда при высокой температуре ;.;- - .;:?У , способен передать часть тепло -вой энергии в виде излучения. Количество этой энергии полученную анодом или катодом в этом случае может быть найдена по закону Стефана-Больцмана

И/-1 = OEffTAStu, где - коэффициент поглощения света поверхностью металла; - коэффициент черноты плазмы разряда; - площадь излучателя; -время действия; - постоянная Стефана -Больцмана, .- = :■:" LT"^ -: '."- .-'"’.

Объемная компонента. Это, как правило, то количество энергии, которое выделяется в объеме зоны растекания за счет эффекта Джоуля-Ленца в непосредственной близости от анодного и катодного пятен. Величина этой энергии примерно равна как для анода, так и для катода, и может быть записано как

D где ,-".-■■ - омическое сопротивление зоны растекания тока.

Определив из [1] значение и удельный вес каждой компоненты разряда и решив уравнение теплопроводности [4] можно с определенной степенью точности определить то количество металла, которое будет удалено с поверхности электрода за единичный импульс.

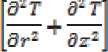

9T_ МП at "" рс(т)

1 £?AUJ /и! X /и! Л рСкТ) 61 [\fr/ \62J .

где т – температура материала электрода; t – текущее время; хаз – коэффициент теплопроводности в направлениях т и д при заданной температуре; рсУ) – удельная объемная теплоемкость материала при заданной температуре.

Для подтверждения приведенных закономерностей были проведены экспериментальные исследования на различных видах материалов, чаще всего применяемых в передовых отраслях промышленности.

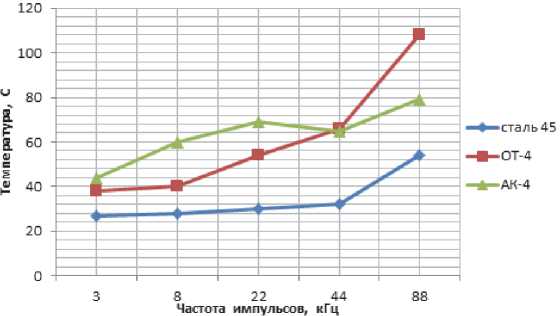

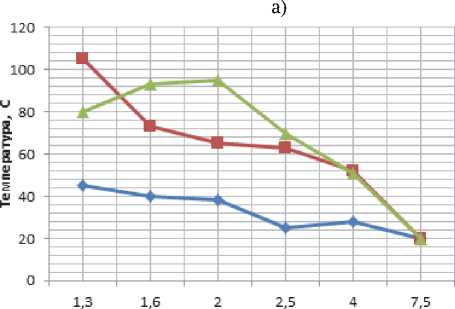

Методика и материалы. Проведя обработку стали 45, алюминия АК-4 и титана ОТ-4 с замером температуры электрода-инструмента, были получены графики, представленные на рис. 1. Обработку производили на копировально-прошивочном электроэрозионном станке с адаптивным управлением модели 4Л721Ф1 с генератором импульсов ШГИ 40-440М. В качестве материала электрода были использован электрод из меди М1.

Расчет по представленному уравнению теплопроводности так же подтверждает, что результаты обработки алюминия в большей степени, а титана в меньшей, не укладываются в представленную теорию. Тогда была выдвинута гипотеза об некоторых особенностях, которые сопровождают процесс ЭЭО этих материалов. Сделано предположение, аналогичное [5], о том, что в процессе разряда, когда объем удаленного из лунки материала достигает определенной величины, появляется вероятность образования «усов» - образований на основе материала электрода, чья длина превышает ширину и толщину, и которые способствуют следующему пробою, эффективно сокращая межэлектродный промежуток.

Скважность

б)

Рис. 1. Зависимость температуры электрода-инструмента от изменения: а - частоты импульсов и б - скважности

Как видно их графиков температура алюминиевого сплава АК-4 и титанового сплава ОТ-4 значительно превышает температуру при обработке при тех же режимах стали 45 (электроэро-зионная обрабатываемость которой принята в теории за 1). Однако если для титанового сплава данное явление можно объяснить большей плотностью, более низкой теплопроводностью, более высокой теплоемкость, что в совокупности приводит к концентрации тепловой энергии в области контакта материала заготовки с каналом разряда. Для алюминиевого сплава такое явление подобным образом объяснено быть не может. Алюминий имеет высокую теплопроводность и низкую теплоёмкость, что должно способствовать теплоотводу от области обработки. Но этого не происходит, что свидетельствует об значительных отличиях механизма пробоя на алюминиевый сплав. Дальнейшие исследования единичного импульса так же производились с использованием настольного прецизионного элек-троэрозионного копировально-прошивочного комплекса ДГТ-ЭП-03), а так же микроскопа Neophot 2 с максимальным увеличением х1000.

Результаты и обсуждение. После того как были получены и обработаны результаты обработки трех видов материалов (сталь, алюминиевый и титановый сплавы) были проведены исследования по подтверждению выдвинутой гипотезы на единичном импульсе. Пробой производился между параллельными плоскостями электродов с минимальной обработкой для получения условий максимально приближенных к условиям обработки. Как видно из фото, отсутствуют какие-либо образования, на краях лунки, которые могут, как-либо влиять на процесс пробоя в последующем. Также можно заметить, что объем лунке имеет небольшое значение, по отношению с теми, которые получаются в результате пробоя в жидком диэлектрике.

Тогда были проведены эксперименты на тех же материалах, но уже в жидкости. На рис. 2 показаны результаты при пробое на алюминий. В качестве жидкого диэлектрика, заполняющего зазор, применялась дистиллированная вода. Как видно на рис. 2б справа от первого кратера имеются нитивидные образования, предположительно и являющиеся усами. Как описывалось ранее, они сокращают расстояние между электродами, за счет чего количество холостых импульсов сокращается, а именно они переходят в разряд рабочих. Соответственно растет количество выделяющейся энергии в процессе обработки. Тем самым можно объяснить наблюдаемые тепловые явления при обработке алюминия и титана. Как видно из хронологии следования снимков (б и в) следующий пробой произошел как раз в место образования усов.

Появление образований, как правило, зависело от энергии импульса, объема получаемой лунки, движения рабочей жидкости между поверхностями электродов и состоянием электродов до и после первого пробоя. К сожалению пока не удалось выявить теоретические закономерности появления усов в виду большого количества фактов влияющих на процесс их появления. Образование усов на алюминии происходило в разы чаще, нежели при титане. Это вполне укладывается в данную теорию, т.к. химическая активность титана при одних и тех же значениях температуры ниже, чем у алюминия. Так же частицы титана тяжелее и образование усов проходит значительно реже.

в)

Рис. 2. Пробой в жидком диэлектрике. х1000: а - до первого пробоя; б - после первого пробоя;

В - после второго пробоя

Образование усов на стали не происходило вовсе за все время проведения экспериментов. Обладая низкой химической активностью и коротким промежутком времени отведенном на процессы по результатам которых могут образоваться усы, процесс пробоя на сталь не вызывает отклонений от общей теории пробоя.

Выводы:

-

1. Были внесены уточнения в теорию процесса пробоя между двумя электродами в жидком диэлектрике.

-

2. Были получены экспериментальные данные по тепловым явлениям на электродах-заготовках из различных материалов в процессе обработки на разных режимах.

-

3. Была выдвинута и подтверждена экспериментально гипотеза о существовании нитивид-ных образований после пробоя, которые оказывают влияние на последующий пробой.

Список литературы Влияние процесса электроискрового разряда на эффективность электроэрозионной обработки алюминиевых и титановых сплавов

- Золотых, Б.Н. Физические основы электроэрозионной обработки/Б.Н. Золотых, Р.Р. Мельдер. -М.: Машиностроение, 1977. 41 с.

- Линёв, А.С. Механизм электроэрозионного пробоя в воде на алюминиевые и титановые сплавы/А.С. Линёв, М.Ю. Сарилов//-Фундаментальные исследования. 2013. № 6. С. 1349-1353.

- Солнцев, Ю.П. Материаловедение/Ю.П. Солнцев, Е.И. Пряхин. -СПб.: Химиздат, 2004. 736 с.

- Сарилов, М.Ю. Повышение эффективности электроэрозионной обработки и качества обработанной поверхности на основе подходов искусственного интеллекта. автореф. дис. на соиск. учен. степ. док. тех. наук (05.03.01). -Комсомольск-на-Амуре, 2008. 43 с.

- Сарилов, М.Ю. Роль плазменного канала и механизмы теплопередачи в процессе электроискровой обработки/М.Ю. Сарилов, А.С. Линев, А.М. Злыгостев//Ученые записки Комсомольского-на-Амуре государственного технического университета. 2011. № 2. С. 57-63.