Влияние процессов вспушивания ленты стеблей льна на структурные параметры слоя

Автор: Зинцов А.Н., Ковалев М.М., Перов Г.А., Перов М.Г., Добрецов В.А.

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Агроинженерия

Статья в выпуске: 4, 2023 года.

Бесплатный доступ

Введение. Эффективность выделения длинного льноволокна из тресты во многом зависит от структурных параметров слоя стеблей. Современные вспушиватели лент льна создают хаотичные перекосы и перекрещивания слоя стеблей под подбирающим барабаном. Указанные недостатки существующих машин минимизированы в опытном вспушивателе, в котором слой стеблей перемещается над подбирающим барабаном с показателем кинематического режима, равным единице. Цель статьи. Изыскание средств и методов сохранения структурных параметров слоя стеблей при вспушивании лент льнотресты.

Лен-долгунец, стебли, льнотреста, ворошение, вспушивание, структурные параметры слоя

Короткий адрес: https://sciup.org/147242367

IDR: 147242367 | УДК: 633.521:631.55 | DOI: 10.15507/2658-4123.033.202304.542-557

Текст научной статьи Влияние процессов вспушивания ленты стеблей льна на структурные параметры слоя

Научные исследования показывают, что приготовление льняной тресты в естественных условиях путем росяной мочки – достаточно сложный биомеханический процесс, подверженный влиянию множества случайных факторов [1–3]. При этом одна группа факторов положительно воздействует на характер протекания процесса мацерации, а другая ‒ затягивает вылежку до поздних сроков с заметным сокращением выхода и ухудшением качества волокнистой продукции. К условиям, задерживающим процесс приготовления тресты, следует отнести обильные осадки и низкую температуру воздуха в период уборки, высокую урожайность волокнистой продукции и наличие сорной растительности и трав [4–6]. В отдельных случаях при неблагоприятной комбинации указанных факторов плотные ленты стеблей прибиваются дождями к почве, сильно увлажняются и порастают травой. Фильтрация воздуха в нижних слоях такой ленты отсутствует, что способствует активизации процессов гниения стеблей в ленте и возникновению опасности потери всей волокнистой части урожая. Поэтому при организации уборочных процессов с целью сохранения возможной прибыли следует максимально уменьшать влияние обозначенных условий1 [6–8].

Мировая практика показывает, что в процессе приготовления тресты наиболее эффективным методом борьбы с переувлажнением слоя стеблей, контактирующего с поверхностью почвы, является периодическое оборачивание, ворошение или вспушивание лент стеблей [9–11]. Последний прием обладает существенными преимуществами, состоящими в технологической и технической простоте выполнения операции, высокой производительности и надежности существующих ворошилок ВЛ-2, ВЛ-3, вспушивателей ВЛН-4,5 и др. [15–17]. Поэтому подавляющее большинство производителей отдают предпочтение вспушиванию лент стеблей. Однако, наряду с положительными отличиями, все современные машины заметно ухудшают структурные параметры слоя стеблей, снижая его пригодность для эффективной реализации процесса выделения длинного волокна из тресты на льнозаводе [18; 19]. Указанный недостаток является следствием принципа работы наиболее известных вспушивателей, в которых подбирающий барабан производит вспушивание тресты с хаотичным смещением различных участков растений в направлении движения агрегата. Это вызывает перекосы и перекрещивания, а также увеличивает растянутость стеблей в ленте. Кроме того, неподбор слоя стеблей указанными машинами достигает 10 % [8]. Исключением из обозначенного ряда машин являются вспушиватели ТПЛ-1 (В-1), в которых подобранная лента стеблей перемещается над подбирающим рабочим органом [7]. Такой способ реализации вспушивания предполагает максимальное сохранение исходных структурных параметров слоя стеблей. Основной недостаток машины ТПЛ-1 (В-1) заключается в недостаточной полноте вспушивания при движении на повышенных скоростях. Для того, чтобы фактические показатели качества работы таких вспушивателей удовлетворяли агротехническим требованиям, необходимо снижать скорость движения агрегата. Низкая производительность машин ТПЛ-1 обусловлена также однопоточностью их конструкции [8].

С учетом существующей проблемы в Костромской государственной сельскохозяйственной академии и Федеральном научном центре лубяных культур проводятся исследования [9; 20] по обоснованию параметров и режимов работы вспушивателя лент льна с движением слоя стеблей над подбирающим барабаном, где показатель кинематического режима близок единице [8]. Усовершенствованный таким образом процесс вспушивания должен обеспечить максимальное сохранение исходных значений структурных параметров слоя стеблей, влияющих на выход длинного волокна [21]. Однако, несмотря на логичность приведенных рассуждений, достоверность обозначенной научной гипотезы до настоящего времени изучена недостаточно [9; 20].

Цель работы – поиск средств и методов сохранения структурных параметров слоя стеблей при вспушивании лент льнотресты.

Обзор литературы

Ворошение (далее – вспушивание) лент льна-долгунца – технологическая операция по отрыву стеблей от почвы с целью улучшения аэрации и рыхления без их переворачивания2. Применяется в технологиях приготовления тресты лубяных культур в естественных условиях путем росяной мочки.

В льноводстве для вспушивания лент льнотресты используются различные методы и устройства, сведения о которых есть в исследованиях ученых.

В исследовании С. Б. Павлова3 обоснованы параметры и режимы работы ворошилок лент льна ВЛ-2 и ВЛ-3. Определена рациональная форма зуба, рабочая часть которого выполнена по дуге окружности, а прямолинейные его участки расположены радиально. Показано, что дугообразные зубья, перекатываясь по лентам, вначале тыльной стороной надавливают на стебли льна и только после этого, перекатываясь по ним, входят в ленту, что приводит к их повреждениям, влияющим на выход длинного волокна. Исследованиями также подтверждено значительное перепутывание стеблей в ленте и увеличение их растянутости в слое, что является одной из главных причин низкого выхода длинного волокна при переработке тресты на льнозаводе [5]. Разработаны требования, которым должны отвечать вспушиватели лент льна.

Для повышения качества вспушивания различных по толщине и засоренности лент разработаны и обоснованы параметры механизма для одновременного поворота зубьев на дисках, обеспечивающего изменение угла их вхождения в слой стеблей [17].

В одном из рассмотренных нами исследований получено выражение, описывающее характер абсолютного перемещения диска с зубьями с учетом колебания оси вращения [21]. Определены пределы изменения кинематического режима ворошилки.

Динамические особенности взаимодействия зубьев с лентой стеблей также рассмотрены ранее [22]. Показано, что для повышения эффективности работы вспушивателя форма зубьев должна быть выполнена в форме эвольвенты. Обоснованы основные параметры и режимы работы аппарата безударного воздействия на ленту льна.

При реализации технологий уборки льна-долгунца эффективность применения средств механизации во многом зависит от качества сформированных и разостланных на льнище лент. Ученые Костромской государственной сельскохозяйственной академии провели статистические исследования по выявлению различных дефектов лент льна в целях эффективной профилактики их возникновения [8]. Для эффективной профилактики возникающих дефектов лент льна следует применять технические средства, выполняющие расстил лент принудительно и максимально близко к поверхности поля, выращивать незасоренные посевы культуры.

Анализ причин снижения выхода длинного волокна на льнозаводах позволил установить, что наиболее весомым фактором (с долей влияния свыше 50 %) является пониженная пригодность слоя стеблей льна к трепанию, обусловленная изменениями его структурных параметров, ухудшающихся главным образом на этапах уборки льна.

В результате научных изысканий разработана система требований, предъявляемых к слою стеблей для наиболее полного выделения длинного волокна при переработке тресты4:

-

– слой стеблей должен быть оптимально расположен относительно зажимных транспортеров трепальных машин, быть непрерывным и равномерным;

-

– стебли в нем должны быть подкомлеваны, иметь наименьшую угловую дезориентацию.

С учетом этих требований для эффективной переработки льнотресты на льнозаводе обозначены основные структурные параметры, характеризующие качество разостланных лент льна и влияющие на пригодность слоя к трепанию: кривизна ленты, растянутость, перекосы и перекрещивания стеблей в ней, а также разрывы лент стеблей5.

Исследованиями установлено, что увеличение растянутости стеблей по комлям до 0,3 м снижает пригодность слоя к обработке трепанием до 86 % [24]. Если стебли в таком слое дезориентированы до α = 45⁰, то пригодность падает до 75 %. В работах [25; 26] также отмечается, что только за счет уменьшения растянутости и устранения перекосов стеблей в слое путем прочеса можно увеличить выход длинного волокна на пять абсолютных процентов (или в среднем на 2,5 %).

Анализ работ по вспушиванию лент льна показал, что имеется множество научных и опытно-конструкторских работ, в которых изложены результаты теоретических и экспериментальных исследований по обоснованию параметров и режимов работы вспушивателей, приведены конструкционные схемы и описаны их отличительные особенности [5; 8; 9].

Однако некоторые вопросы работы вспушивателей в производственных условиях изучены недостаточно или не рассматривались вообще. Не проведена сравнительная оценка качества лент тресты, обработанных серийной машиной и опытными вспушивателями в производственных условиях. Не дана оценка влияния разных способов вспушивания на изменение структурных параметров ленты стеблей и выход длинного волокна.

Материалы и методы

Для достижения поставленной цели программа экспериментальных исследований предусматривала получение первичной информации в виде реализаций исследуемых процессов в производственных условиях опытного поля Костромской государственной сельскохозяйственной академии с последующей обработкой опытных данных методами математической статистики с помощью компьютерной программы STATGRAPHICS Plus 5.0. При этом вычисляли основные вероятностные характеристики процессов изменения структурных параметров ленты льна: математические ожидания – m , средние квадратические отклонения – s , коэффициенты вариации – V , нормированные корреляционные функции – r ( l ), взаимные корреляционные функции – ra-b ( l ) и спектральные плотности – S ( w ).

Для проведения опытов выбирали участки поля с выровненными микрорельефом и стеблестоем со следующей характеристикой: сорт «сурский» в желтой спелости; урожайность при нормированной влажности – льносоломы 4,1 т/га, семян – 0,42 т/ га; средняя общая длина стеблей – 0,78 м; средний диаметр стеблей – 1,29 мм; густота стеблестоя – 1 410 шт/м2; зона расположения семенных коробочек – 0,21 м; влажность стеблей – 59,3 %, семенных коробочек – 47,9 %; масса травостоя – 20 г/м2. Уборку посевов в опытах проводили в соответствии с ГОСТ 33734-20166, оценку льнотресты по ГОСТ 53143-20087, а льна трепаного согласно ГОСТ 53484-20098.

Исследования проводили на лентах, разостланных по льнищу серийным льнокомбайном ЛК-4А, на рабочей скорости агрегата 2,5 м/с. Для создания условий необходимости вспушивания делали технологический перерыв для вылежки льнотресты и прорастания на ленте стеблей сорной растительности в течение трех недель. Для оценки качества тресты была принята ее лента, разостланная льнокомбайном (контрольный вариант III), и вспушенные серийной ворошилкой ВЛ-3 (вариант I) и опытным вспушивателем (вариант II) ленты в агрегатах с тракторами МТЗ-80 (рис. 1).

а)

b)

Р и с. 1. Ворошилка ВЛ-3 (вариант I) – а) и опытный вспушиватель (вариант II) – b) при проведении опытов

F i g. 1. The VL-3 tedder (option I) – a) and the experimental fluffer (option II) – b) during the experiments

При этом в каждом варианте производили замеры кривизны исходной и вспушенной лент льна, перекосов, растянутости и перекрещивания стеблей в ней, а также разрывов ленты до прохода агрегата (процесс а) и после ее вспушивания (процесс b).

Для регистрации процессов Y к( L ) изменения кривизны исходной и вспушенной лент льна измеряли ординаты расположения комлевых частей Y к слоя стеблей относительно базовой линии, в качестве которой использовали шнур длиной 20 м, натянутый в направлении движения агрегата на расстоянии 0,2 м от комлей в начале и конце каждого такого участка ленты.

Сбор информации для оценки влияния разных вспушивателей на процесс перекосов стеблей в ленте α(L) выполняли путем замера максимальных углов α отклонения стеблей от перпендикуляра к направлению движения агрегата. Поскольку разные направления перекосов стеблей одинаково негативно влияют на пригодность слоя к трепанию, то при выполнении замеров, в том числе и при отборе проб с перекрещиванием стеблей в ленте, фиксировали абсолютные значения показателя – | α |.

В обоих случаях замеры производили в сечениях ленты с шагом дискретизации Δ L = 0,5 м на десяти последовательно расположенных участках. Таким образом, общая длина L ансамбля реализаций в каждом варианте вспушивания составила 200 м ленты, то есть по 400 значений ординат Y к и углов α . Измерения выполняли с помощью нестандартных приборов (рис. 2), позволяющих достаточно точно выдерживать шаг дискретизации.

а) b)

Р и с. 2. Измерение: а) – ординат комлевой части ленты относительно базовой линии; b) – ординат углов перекоса стеблей в ленте

F i g. 2. Measurement: a) – ordinate of the butt part of the strip relative to the baseline; b) – ordinate of the angles of the distortions of the stems in the strip

При этом полученный ряд значений ординат Y к подвергали корреляционноспектральному анализу с предварительной фильтрацией исходного массива чисел от нехарактерных сигналов9.

Для анализа угловой дезориентации стеблей в ленте вычисляли основные числовые характеристики процесса а ( L ) и вероятность Р, а нарушения агротехнических требований к указанному параметру по выражению:

P a A

= 1 -

(a -m a l " .

\

« A - m a

° a J

где Ф* - стандартная функция распределения Лапласа; а д - допустимое значение угла перекоса стеблей во вспушенной ленте, градус; mα и σα – математическое ожидание и среднее квадратическое отклонение процесса α(L).

Практические расчеты по формуле (1) выполняли с учетом суммы допустимых значений перекосов стеблей, отраженных в агротехнических требованиях к работе льноуборочных комбайнов α к ≤ 20° и вспушивателей α в≤ 8°, то есть α д ≤ 28°.

Для оценки влияния различных способов вспушивания на изменение растянутости стеблей в ленте отбирали по десять горстей массы стеблей с каждой реализации до прохода агрегата и после вспушивания. Далее, замеряли длину каждой горсти, среднюю длину стеблей в горсти и вычисляли увеличение относительной растянутости ∆ λ в ǀ%ǀ по формуле:

А Л = h^ • 100, (2)

I l С )

где h в – горстевая длина стебл е й во вспушенной ленте, см; h и – горстевая длина стеблей в исходной ленте, см; l c – средняя длина стеблей в горсти, см.

Разрывы в лентах L 0 вычисляли в процентах от общей длины реализации.

Для проведения технологической оценки тресты во время замеров структурных параметров ленты на ней отмечались участки конкретной длины. Затем для сохранения целостности и структурных параметров ленты льнотресты отмеченные участки (пробы) прошивались нитями (ручной мини швейной машинкой Handy Stitch), помечались этикетками и отправлялись в лабораторию технологического анализа Федерального научного центра лубяных культур на переработку.

Результаты исследования

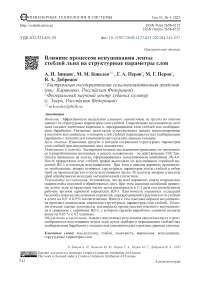

В результате обработки первичной информации о процессах Y к( L ) изменения кривизны лент стеблей льна получили нормированные корреляционные функции р ( l ), взаимные корреляционные функции pa-b ( l ) и спектральные плотности S ( го ) изучаемых объектов (рис. 3).

На рисунке 3 (а) показаны нормированные корреляционные функции процессов изменения кривизны лент стеблей льна. Из характера протекания кривых видно, что наиболее близки друг к другу корреляционные функции, полученные по реализациям исходной ленты р и( l ) и ленты, обработанной опытным вспушивателем, - р о( l ). Сокращение интервала корреляционной связи до l и =5,1 м между ординатами комлевой части в ленте, вспушенной серийной машиной ВЛ-3, свидетельствует об увеличении беспорядочности пульсаций указанного процесса.

При рассмотрении графиков взаимных корреляционных функций установлена более тесная связь между исходным процессом и процессом, полученным после вспушивания ленты стеблей опытной машиной, с максимальным коэффициентом взаимной корреляции ρ ио = 0,48(max) (рис. 3, b). Обработка исходной ленты серийной ворошилкой ВЛ-3 вн. осит более заметные изменения в параметры ее кривизны со снижением взаимной корреляции до ρ иВ = 0,32(max).

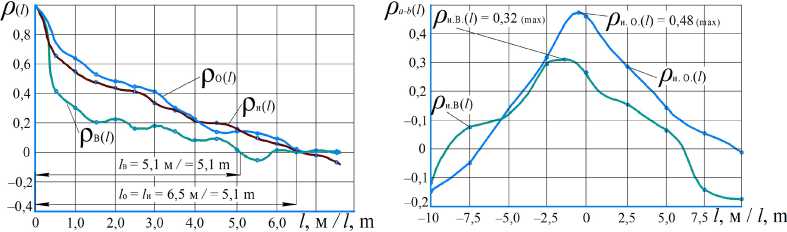

Анализ исследуемых процессов в частотной области показывает, что изменения кривизны ленты во всех вариантах являются низкочастотными и узкополосными случайными процессами, у которых основные доли спектральных плотностей S ( ω ) сосредоточены в относительно узком диапазоне частот от 0 до 0,12 м-1 (рис. 3, b). При этом следует отметить, что работа ворошилки ВЛ-3 расширяет спектр дисперсий до частот ω с = 0,17 м-1. Кроме того, визуальный анализ спектральных плотностей за пределами значений срезовых частот ω > ωс показывает, что серийный вспушиватель заметно (в 2–3 раза) увеличивает амплитуды высокочастотных колебаний кривизны ленты льна по сравнению с колебаниями кривизны исходной ленты в том же частотном диапазоне. При этом следует положительно отметить, что воздействие опытной машины на ленту льна не произвело существенных изменений в частотной области изучаемого объекта.

с)

Р и с. 3. Результаты корреляционно-спектрального анализа: а ‒ нормированные корреляционные функции; b ‒ взаимные корреляционные функции;

с ‒ спектральные плотности

F i g. 3. Results of correlation and spectral analysis: a ‒ normalized correlation functions;

b ‒ mutual correlation functions; c ‒ spectral densities

На основании результатов корреляционно-спектрального анализа видно, что внутренняя структура исследуемого процесса максимально сохраняется при работе опытного вспушивателя, тогда как серийная машина ВЛ-3 оказывает существенное влияние на беспорядочность пульсаций с двух- и трехкратным увеличением амплитуд колебаний.

Аналогичная картина выявлена также и при анализе результатов исследования влияния воздействий серийной и опытной машин на изменение перекосов стеблей в ленте (табл. 1).

Т а б л и ц а 1

T a b l e 1

Статистические характеристики процессов перекоса стеблей a ( L ), градус Statistical characteristics of stem skewing processes a ( L ), degree

|

Вариант / Option |

min |

max |

m α |

σ α |

P .„, % |

|

Исходный / Source |

0 |

25,2 |

10,13 |

5,72 |

0,18 |

|

I |

0 |

39,0 |

16,12 |

9,41 |

20,76 |

|

II |

0 |

28,3 |

11,17 |

5,77 |

0,36 |

Несмотря на то, что во всех вариантах математические ожидания процессов a ( L ) находятся в допустимых пределах ma < 28°, воздействия рабочих органов ворошилки ВЛ-3 (вариант I) наиболее заметно увеличивают перекосы стеблей (в среднем на 6°) по отношению к значению аналогичного параметра в исходной ленте. При этом следует отметить, что с учетом диапазона рассеивания значений ±3 σα максимальная вероятность нарушения агротехнических требований также наблюдается при работе серийной машины. Вместе с тем опытный вспушиватель допускает наименьшие изменения анализируемых показателей (вариант II).

Одним из важных структурных параметров, влияющих на пригодность слоя к трепанию, является растянутость стеблей относительно друг друга. Указанный параметр также получил существенные изменения под влиянием пальцев подбирающих барабанов ворошилки ВЛ-3 (табл. 2).

Т а б л и ц а 2

T a b l e 2

Относительная растянутость стеблей и разрывы в лентах Relative elongation of stems and breaks in ribbons

|

Вариант / Option |

Растянутость стеблей в ленте, раз / The elongation of the stems in the ribbon, times |

Разрывы в лентах, % / Gaps in the tapes, % |

||||

|

λ исх. |

λ всп. |

∆λ, % абс. |

0исх. |

0всп. |

∆L0 |

|

I 1,407 1,476 6,9 0,56 5,55 4,99

ΙΙ 1,381 1,389 0,8 0 0,83 0,83

При этом относительная растянутость стеблей во вспушенной ленте увеличилась на 6,9 %. Кроме того, серийная машина образовала разрывы в лентах со сгруживанием массы стеблей, что затруднит просушивание слоя в местах его уплотнения. При работе опытного вспушивателя указанные параметры также получили изменения, но менее заметные и несущественные.

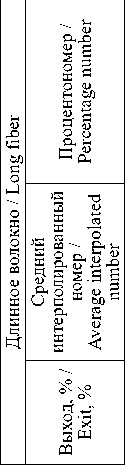

Технологическая оценка льнотресты проводилась в Федеральном научном центре лубяных культур с целью изучения влияния разных технических средств и структурных параметров ленты стеблей на выход и качество длинного волокна. Исследования проводились с использованием льнокомбайна ЛК-4А (расстил ленты), ворошилки (вспушивателя) ленты ВЛ-3 и опытного вспушивателя ленты. Определялось влияние на эти показатели основных структурных параметров ленты: перекоса, растянутости и перекрещивания стеблей в ней. Результаты эксперимента, статистически доказуемые, показаны в таблице 3.

^ с ©

о с о

□

V

с

(^1

ОО (^1

Из таблицы 3 следует, что в сравнении с лентами, разостланными льнокомбайном ЛК-4А, наибольшее негативное влияние на показатели выхода и качества длинного волокна оказывает ворошилка (вспушиватель) лент ВЛ-3 (среднее в сравнении с контролем снижение выхода длинного волокна по трем указанным структурным параметрам ленты на 11,19 %, а номера на 1,13 единицы). Наименьшее такое влияние на эти показатели оказывает опытный вспушиватель лент (среднее в сравнении с контролем снижение выхода длинного волокна составило 6,1 %, их номера ‒ на 0,73 единицы).

В результате оценки тресты установлено влияние структурных параметров ленты на показатели выхода и качества длинного волокна (табл. 3). Во всех трех вариантах опыта наибольшее негативное влияние на указанные показатели оказывает перекрещивание стеблей в ленте, а наименьшее – перекос ленты стеблей. Растянутость стеблей в ленте занимает промежуточное положение между этими вариантами.

Обсуждение и заключение

Проведенные исследования показали, что ухудшение структурных параметров слоя стеблей делает его малопригодным для эффективного выделения длинного волокна на льнозаводе. В большинстве случаев указанный недостаток является следствием принципа работы современных машин для вспушивания лент льна. При этом серийные ворошилки и вспушиватели производят технологический процесс, при котором лента стеблей перемещается под подбирающим барабаном, вызывая тем самым хаотичные перекосы и перекрещивания стеблей, а также увеличение растянутости стеблей в ленте.

Исследования показывают, что дополнительные механические воздействия на ленту стеблей, возникающие при работе вспушивателя с перемещением ленты стеблей под подбирающим барабаном, могут быть существенно снижены за счет улучшения конструкции рабочих органов (формы зуба, копирующего устройства и др.) вспушивателя лент. Разработанный опытный образец вспушивателя, перемещающий ленту стеблей над подбирающим барабаном с показателем кинематического режима, равным единице, в котором каждый палец подбирающего барабана копирует поверхность поля независимо от других, позволяет максимально сохранить исходные структурные параметры ленты и устранить дополнительное механическое воздействие на стебли.

Результаты сравнительных исследований процессов вспушивания лент стеблей льна серийной и опытной машинами показали, что во всех вариантах низкочастотный диапазон изгибов исходной и вспушенных лент остался неизменным. Однако за пределами срезовых частот ω > 0,12…0,17 м-1 амплитуды колебаний кривизны ленты льна получили существенные изменения (в 2–3 раза) в результате воздействий рабочих органов серийной ворошилки ВЛ-3. Хаотичность указанных пульсаций возросла в связи с увеличением перекосов и растянутости стеблей в ленте на 6,0° и 6,9 % соответственно. Вместе с тем опытный образец опытного вспушивателя произвел наименьшие изменения структурных параметров слоя стеблей, влияющих на выход и качество длинного волокна.

Таким образом, экспериментально установлено, что перемещение ленты стеблей льнотресты под подбирающим барабаном уменьшает выход и качество длинного волокна по сравнению с его выходом и номером при транспортировке ленты над подбирающим барабаном, что необходимо учитывать при разработке новых технических средств аналогичного значения.

Применение опытного вспушивателя обеспечило среднюю выработку длинного волокна 12,38 %, а его номер составил 10 единиц, что в сравнении с ворошилкой ВЛ-3 выше на 0,65 % и на 0,5 единицы соответственно.

Список литературы Влияние процессов вспушивания ленты стеблей льна на структурные параметры слоя

- Основные проблемы научного обеспечения льноводства / Р. А. Ростовцев [и др.] // Сельскохозяйственные машины и технологии. 2020. Т. 14, № 3. С. 45-52. https://doi.org/10.22314/2073-7599-2020-14-3-45-52

- Перов М. Г. Анализ состояния и пути повышения качества льнотресты // Наука в центральной России. 2022. Т. 58, № 4. С. 53-61. https://doi.org/10.35887/2305-2538-2022-4-53-61

- Способ вспушивания лент льна: патент 2559004 Российская Федерация / Романов В. А. [и др.]. № 2014125649/13 ; заявл. 24.06.2014 ; опубл. 10.08.2015. 5 с.

- Akin D. E. Linen Most Useful: Perspectives on Structure, Chemistry, and Enzymes for Retting Flax // International Scholarly Research Notices. 2013. Vol. 2013. Article no. 186534. https://doi. org/10.5402/2013/186534

- Research on New Technology of Fiber Flax Harvesting / J. Mankowski [et al.] // Journal of Natural Fibers. 2017. Vol. 15, Issue 1. P. 53-61. https://doi.org/10.1080/15440478.2017.1302390

- Смирнов Н. А., Смирнов С. В. Пути повышения уровня механизации при уборке льнотресты // Машинно-технологическая модернизация льняного агропромышленного комплекса на инновационной основе: Сборник научных трудов ВНИИМЛ. Тверь: Твер. гос. ун-т, 2014. С. 80-85. URL: https://www.cnshb.ru/Vexhib/volk/14_12729.pdf (дата обращения: 17.05.2023).

- Зинцов А. Н., Билан М. М. О необходимости совершенствования процесса вспушивания лент тресты льняной // Аграрный вестник Нечерноземья. 2022. № 2. С. 38-44. https://doi. org/10.52025/2712-8679_2022_02_38

- Ковалев М. М., Перов Г. А., Перов М. Г. Интенсификация процесса вспушивания лент льна // Техника и оборудование для села. 2015. № 12. С. 24-29. URL: https://clck.ru/36jDDZ (дата обращения: 17.05.2023).

- Ковалев М. М., Перов Г. А., Зубанов В. В. Экспериментальные исследования инновационного вспушивателя льнотресты // Техника и оборудование для села. 2016. № 8. С. 32-36. URL: https:// clck.ru/36jDRW (дата обращения: 17.05.2023).

- Вспушиватель лент льна: патент 2527510 Российская Федерация / Перов Г. А., Ковалев М. М., Зубанов В. В. № 2013134062 ; заявл. 19.07.2013 ; опубл. 10.09.2014. 6 с.

- Зинцов, А. Н., Ковалев М. М., Перов Г. А. Вероятностная модель кинематики устройства для уменьшения растянутости стеблей льна-долгунца в ленте // Инженерные технологии и системы. 2022. Т. 32, № 1. С. 126-144. https://doi.org/10.15507/2658-4123.032.202201.126-144

- Смирнов Н. А., Смирнов С. С. Проверка новой технологии уборки и подготовки к переработке тресты в производственных условиях // Труды Костромской государственной сельскохозяйственной академии. 2008. № 68. С. 90-98. URL: https://search.rsl.ru/ru/record/01004334581?ysclid=lp kwokjeqh72380934 (дата обращения: 07.06.2023).

- Новая технология уборки льна, уборки и подготовки к переработке тресты / Н. А. Смирнов [и др.]. Механизация и электрификация сельского хозяйства. 2009. Т. 1, № 43. С. 169-173. URL: https://mechel.belal.by/jour/article/view/71 (дата обращения: 07.06.2023).

- Подбирающий аппарат для стеблей сельскохозяйственных культур: патент 2658387 Российская Федерация / Смирнов Н. А., Соколов В. Н., Смирнов С. В. № 2017104767 ; заявл. 14.02.2017 ; опубл. 21.06.2018. 6 с.

- Вспушиватель лент льна: патент 2694887 Российская Федерация / Смирнов Н. А. [и др.]. № 2016150744 ; заявл. 22.12.2016 ; опубл. 18.07.2019. 6 с.

- Вспушиватель лент льна: патент 2547391 Российская Федерация / Перов Г. А., Ковалев М. М., Зубанов В. В. № 2013151517 ; заявл. 19.11.2013 ; опубл. 10.04.2015. 6 с.

- Петраченко Д. А., Коропченко С. П. Влияние подготовительных операций в процессе формирования слоя на выход длинного волокна // Austrian Journal of Technical and Natural Sciences. 2014. № 5-6. С. 56-58. URL: https://clck.ru/36jqnP (дата обращения: 23.04.2023).

- Investigation of the Process of Plant Swath Alignment in the Second Stage of the Fiber Flax Swath Harvesting / Yu. F. Lachuga [et al.] // Russian Agricultural Sciences. 2023. Vol. 49, Issue 1. P. 89-95. https://doi.org/10.3103/S106836742301010X

- Зинцов А. Н., Соколов В. Н. Новый процесс вспушивания лент льнотресты // Тракторы и сельхозмашины. 2020. № 6. С. 91-100. https://doi.org/10.31992/0321-4443-2020-6-91-100

- Цветков А. О., Смирнов Н. А. Анализ работы вспушивателей лент тресты льняной // Труды Костромской государственной сельскохозяйственной академии. 2016. № 85. С. 132-136. URL: https://reader.lanbook.com/journalArticle/395702 (дата обращения: 07.06.2023).

- Ковалев М. М. Обоснование параметров и режимов работы подбирающего аппарата безударного воздействия на ленту льна // Сшьскогосподарсью машини: Зб. наук. ст. Вип. 18. Луцьк: Ред.-вид. вщдш ЛНТУ, 2009. С. 157-166. URL: https://eforum.lntu.edu.ua/index.php/jurnal32/issue/view/77/%D0% 92%D0%98%D0%9F%D0%A3%D0%A 1%D0%9A%2018 (дата обращения: 07.06.2023).

- Research of the Flax Stems Line Arranging Mechanism / O. O. Nalobina [et al.] // INMATEH -Agricultural Engineering. 2017. Vol. 53, Issue 3. P. 51-56. EDN: YBHKLZ

- Heller K. Technologie Uprawy i Przerobu Lnu i Konopi w Warunkach Zrównowazonego i Wielo-funkcyjnego Rozwoju Rolnictwa Polskiego. Fragmenta Agronomica. 2007. Vol. 24, Issue 3. P. 181-186. URL: http://www.pta.up.poznan.pl/fragmenta-agronomica-vol-24-no-3-2007.html (дата обращения: 06.07.2023).