Влияние профиля матрицы на характер напряженно-деформированного состояния при прессовании труб

Автор: Выдрин Александр Владимирович, Жуков Александр Сергеевич, Тумашев Александр Сергеевич, Звонарев Дмитрий Юрьевич, Павлова Маргарита Александровна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.21, 2021 года.

Бесплатный доступ

Процесс прессования применяется для получения полых профилей в тех случаях, в которых ни одним из других способов обработки металлов давлением невозможно получить. Как правило прессование применяется при производстве полых профилей из малопластичных марок стали, обладающих уникальными эксплуатационными характеристиками. Однако даже в этом случае наблюдается снижение качественных характеристик по сравнению с прессованием обычных марок сталей. Для повышения качества в практике трубного производства применяют различные способы: изменение температурного режима нагрева заготовок, изменение характеристик смазки, участвующей в процессе прессования, изменение размера заготовки и др. Разработку технологии производства труб с применением прессового оборудования возможно осуществить с использованием современных знаний и пакета прикладных программ для анализа напряженного и деформированного состояния, а также с известными пластометрическими характеристиками исследуемых марок стали. Матрицы являются одним из основных технологических инструментов трубопрессовых установок, определяющих наружный диаметр труб. Матрицы могут иметь различную форму. В научно-технической литературе встречаются сведения, что форма матрицы оказывает влияние на характер напряженного и деформированного состояния металла при прессовании сплошных профилей. Однако информация о прессовании полых профилей отсутствует. Сделано предположение, что форма матрицы при прессовании полых профилей будет оказывать влияние на напряженное и деформированное состояние металла. Так как форма матрицы оказывает незначительное влияние на усилие прессования, имеется возможность изменять форму матрицы из соображений повышения пластичности металла без угрозы превышения допустимого усилия прессования. Было проведено компьютерное моделирование процесса прессования из малопластичных марок сталей с различными формами матриц, по данным которого анализировалось влияние их на трещинообразование.

Прессование, компьютерное моделирование, исчерпание ресурса пластичности, пластометрические данные стали

Короткий адрес: https://sciup.org/147235289

IDR: 147235289 | УДК: 621.777.01 | DOI: 10.14529/met210306

Текст научной статьи Влияние профиля матрицы на характер напряженно-деформированного состояния при прессовании труб

В настоящее время для различных отраслей промышленности – добывающей, энергетической, машиностроительной и т. п. – необходимы трубы, обладающие уникальными эксплуатационными характеристиками, в том числе из малопластичных марок стали и сплавов. Для производства таких труб широко применяется процесс прессования, поскольку реализуемая при этом схема напряженного состояния в большей части очага деформации близка к схеме всестороннего сжатия. Закономерности, описывающие характер напряженно-деформированного состояния при прессовании труб, достаточно подробно были исследованы в работах [1, 2].

В работе [1] представлены результаты компьютерного моделирования, которые по- зволили произвести оценку влияния коэффициента трения и температуры гильзы на напряженно-деформированное состояние наружной поверхности прессуемой трубы и тем самым оценить вероятность трещинообразо-вания.

Результаты анализа показали, что при температуре 1200 °С из малопластичных хромсодержащих марок стали теоретически можно получить горячепрессованные трубы без образования трещин на наружной поверхности. Однако, как показано в работе [3], в процессе пластической деформации имеет место деформационный нагрев заготовки. Это особенно характерно для процессов прессования, так как при прессовании имеют место большие степени деформации, а теплоотвод из очага деформации ограничен. В результате на выходе из очага деформации хромсодержащие марки стали могут разогреваться до температуры, при которой наблюдается выделение δ-феррита, обладающего пониженной пластичностью [4–6].

В связи с этим встает задача по поиску дополнительных возможностей увеличения ресурса пластичности металла при прессовании. Одним из рассмотренных направлений при этом было исследование влияния на напряженно-деформированное состояние формы матриц пресса. Направление выбрано в результате анализа научно-технической литературы, например, [7]. При этом следует отметить, что известные исследования касаются в основном процессов прессования сплошных профилей [6, 8]. Однако можно предположить, что форма матрицы при прессовании будет оказывать влияние на напряженно-деформированное состояние металла и при прессовании полых профилей.

Поскольку поврежденность поверхности металла в виде трещин или степень использования ресурса пластичности при обработке металлов давлением напрямую зависит от характера напряженно-деформированного состояния, можно предположить, что, варьируя форму матрицы, можно оказать влияние на вероятность трещинообразования. При этом следует отметить, что согласно результатам, полученным в работе [9], форма матрицы не оказывает существенное влияние на усилие прессования. Следовательно, имеется возможность изменять форму матрицы из соображений повышения пластичности металла без угрозы превышения допустимого усилия прессования.

Матрицы могут иметь разную форму. В частности, в работе [10] представлены четыре типа матриц, находящих наибольшее применение: плоская, коническая, с двойным конусом и радиальная. Дальнейшие исследования были выполнены для этих типов матриц.

В работах [11, 12] отмечается, что стойкость матриц и качество получаемых изделий в значительной степени зависят от рациональной калибровки (формы матрицы), которая должна обеспечить наиболее благоприятные условия истечения металла без образования застойных зон, наличие которых приводит к преждевременному износу матриц. Основными элементами калибровки матриц являются угол входного конуса, радиус скруг- ления формующих кромок и ширина пояска. Следует отметить, что наличие пояска по мнению некоторых специалистов может способствовать созданию противодавления и тем самым снижать коэффициент напряженного состояния [13].

Связь между напряженно-деформированным состоянием металла при прессовании и вероятностью трещинообразования определялась на основе феноменологической теории разрушения, предложенной В.Л. Колмогоровым [14]. Эта методика предполагает, во-первых, проведение компьютерного моделирования для определения напряженно-деформированного состояния металла и, во-вторых, исследование пластических свойств самого металла.

При этом с использованием данных, представленных в источниках [15, 16], определяют предельную степень деформации г^р данной стали при данном напряженном состоянии металла п(т) = O t /T по выражению

-

V = L^-^й^Т (1) 0 E i.ph Ct)]

где ψ – используемый ресурс пластичности, который при деформировании без разрушения меньше единицы; п(т) — показатель напряженного состояния; E t (x) - интенсивность скорости деформации; (д - время деформирования; E t,ph (T)] — предельная деформация в момент появления трещин.

Сравнение предельной степени деформации со степенью деформации, полученной в ходе моделирования, позволит ориентировочно оценить вероятность разрушения металла.

Зависимость E t,ph (T)] определяется экспериментальным путем посредством проведения испытаний на кручение, сжатие, растяжение, с использованием комплекса Gleeble 3800, обеспечивающих различные виды напряженно-деформированного состояния [17].

Методика проведения исследования

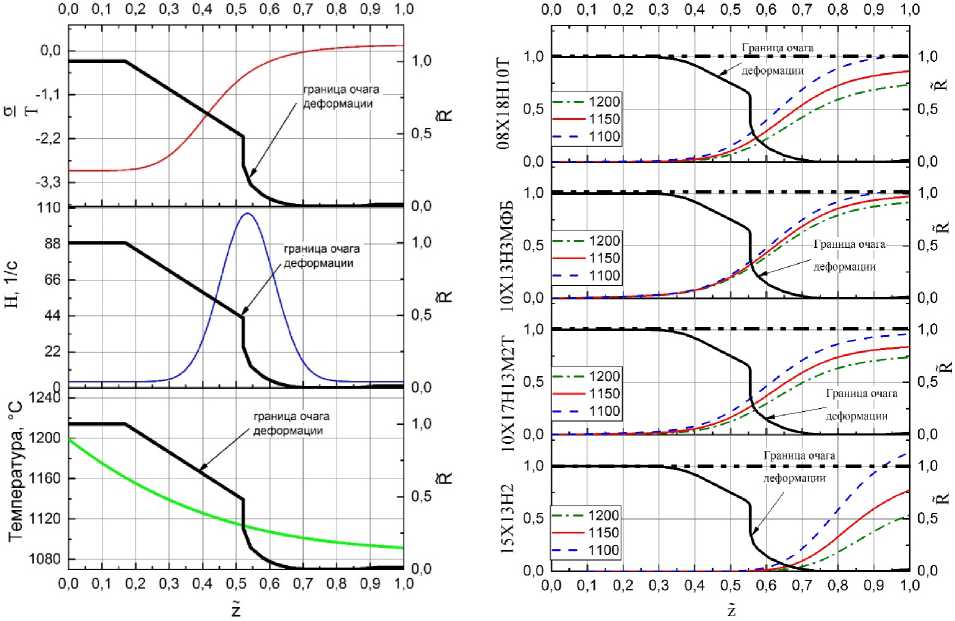

Для точного определения значения исчерпания ресурса пластичности необходимо знать, как изменяются показатель напряженного состояния, интенсивность скорости деформации и температура деформации по длине очага деформации. С учетом этого было проведено компьютерное моделирование и получены графики, описывающие изменение соответствующих величин по длине очага деформации при прессовании (рис. 1).

Рис. 1. Изменение характеристик процесса прессования по длине очага деформации

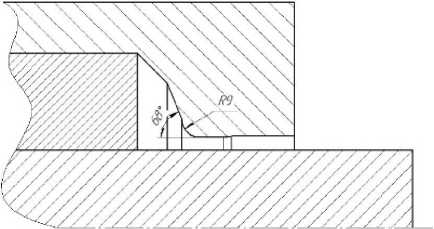

Рис. 2. Исчерпание ресурса пластичности по длине очага деформации для трубы диаметром 88,9 мм с толщиной стенки 6,45 мм

Компьютерное моделирование проводилось для цилиндрической матрицы с использованием программного продукта QForm.

Как видно из рис. 1, при прессовании интенсивность скорости деформации растет монотонно, но при попадании в устье матрицы происходит скачок этой величины. Также в начале процесса в очаге деформации наблюдаются большие сжимающие напряжения, то есть с/Т < 0.

Самое неблагоприятное место с сочетанием максимальной скорости деформации и показателя напряженного состояния с/Т > 0 соответствует началу формирования диаметра трубы при прессовании (устье матрицы).

Для определения пластических свойств металла на универсальной установке Gleeble 3800 были проведены опыты на растяжение, сжатие и кручение образцов из стали марок с содержанием хрома более 13 % при различных температурах.

Получив информацию с Gleeble 3800 и QForm с помощью уравнения (1), рассчитали величину исчерпания ресурса пластичности вдоль очага деформации и построили соответствующие кривые (рис. 2).

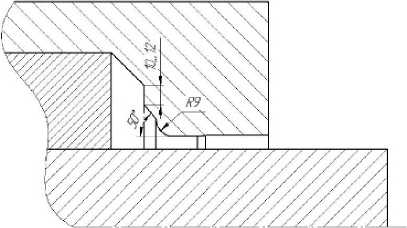

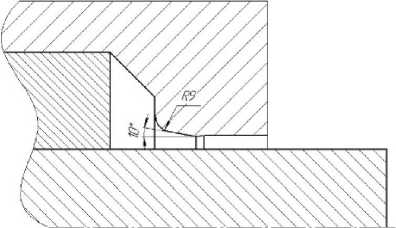

После моделирования на плоской матрице проведено соответствующее моделирование процесса прессования такой же трубы с другими видами матриц. На рис. 3 изображены схемы очагов деформации при прессовании трубы с этими видами матриц.

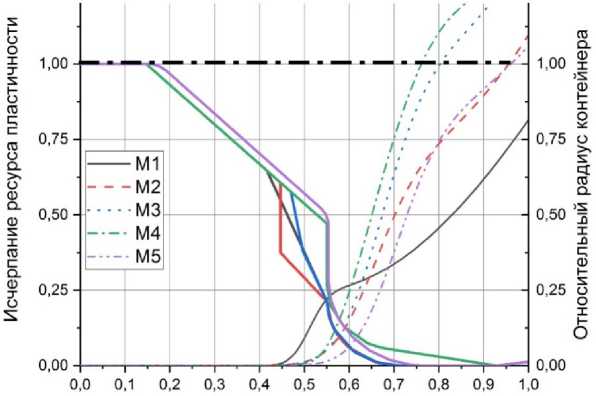

Результаты компьютерного моделирования с различными видами матриц для одной из исследованных марок стали приведены на рис. 4.

Линиями М1, М2, М3 и М4 показано изменение ресурса пластичности для соответствующих видов матриц, отображенных на рис. 3.

Линией М5 показано изменение ресурса пластичности для применяемой в настоящее время матрицы.

На графике (см. рис. 4) видно, что матрица М1 (коническая матрица) удовлетворяет условию получения труб без дефектов, так как значение ресурса пластичности в конце очага деформации меньше 1 (выражение (1)). Матрицы М2 (плоско-коническая матрица) и М5 (действующая) незначительно превышают допустимое значение степени исчерпания ресурса пластичности (на относительной длине очага деформации свыше 0,9). Матрицы М3

а) коническая матрица (М1)

б) плоско-коническая матрица (М2)

в) матрица с ломанным углом наклона образующей (М3)

г) матрица с противодавлением (М4)

Рис. 3. Очаги деформации при прессовании трубы

Относительная длина очага деформации

Рис. 4. Исчерпание ресурса пластичности по длине очага деформации

(матрица с ломанным углом наклона образующей) и М4 (матрица с противодавлением) наименее эффективные матрицы, так как уже при относительной длине очага деформации больше 0,7–0,8 наблюдается превышение значения исчерпания ресурса пластичности. В этом случае получение труб без дефектов с использованием матриц М3 и М4 затруднительно.

Анализируя рис. 4, можно сделать вывод о том, что коническая форма матрицы наиболее эффективна с точки зрения получения горячепрессованных труб без дефектов наруж- 52

ной поверхности по сравнению с другими рассматриваемыми матрицами.

Таким образом, выбор формы матрицы позволяет существенно снизить исчерпание ресурса пластичности. Это, в свою очередь, способствует получению горячепрессованных труб без дефектов наружной поверхности в виде трещин.

На основе проведенного исследования распределения показателя напряженного состояния, интенсивности скорости деформации и температуры относительно очага деформации, а также с подкреплением фактических пластометрических исследований была определена величина исчерпания ресурса пластичности для исследуемых марок стали. В ходе анализа полученных результатов также были выдвинуты технические решения, позволяющие снизить значение показателя исчерпания ресурса пластичности.

Одним из таких решений может быть изменение формы матрицы. На основе проведенного моделирования наиболее эффективным способом снижения показателя исчерпания ресурса пластичности является коническая матрица.

Список литературы Влияние профиля матрицы на характер напряженно-деформированного состояния при прессовании труб

- Особенности напряженно-деформированного состояния металла труб при горячем прессовании стальных труб / А.В. Выдрин, А.С. Жуков, Е.В. Храмков, М.А. Павлова // Черные металлы. – 2019. – № 9. – С. 39–42.

- Исследование пластичности хромистых сталей при прессовании труб / А.В. Выдрин, А.С. Жуков, Е.В. Храмков, В.Д. Николенко // Металловедение и термическая обработка металлов. – 2020. – № 1 (775). – С. 102–104.

- Morioka, N. Development of Manufacturing Technology for High Alloy Steel Seamless Pipe by Mannesmann Process / N. Morioka, H. Oka, T. Simizu // Kawasaki Steel Technical Report. – 1998. – No. 38. – P. 38–46.

- Greenfild, P. Sigma Phase in Binary Alloys / P. Greenfild, P. Beck // Journ. Metals. – 1954. – Vol. 6, no. 2, pt. 2. – P. 253–257.

- Физико-химический фазовый анализ сталей и сплавов / Н.Ф. Лашко, Л.В. Заславская, М.Н. Козлова и др. – Изд. 2-е. – М.: Металлургия, 1978. – 336 с.

- Effect of δ-ferrite on the low-cycle fatigue behavior of the 0Cr17Ni10Mn5Mo2 steel / L. Wang et al. // Materialia. – 2020. – P. 100711.

- Гуменюк, Ю.И. К вопросу о размерах и форме очага пластической деформации при продольном выдавливании / Ю.И. Гуменюк, В.Г. Трошин, Д.С. Филин // Металлургическая и горно-рудная промышленность. – 2011. – № 7. – С. 67–70.

- Surface stress evolution and cracks prevention of ingots during the upsetting process / Mi G. et al. // Engineering Review: Međunarodni časopis namijenjen publiciranju originalnih istraživanja s aspekta analize konstrukcija, materijala i novih tehnologija u području strojarstva, brodogradnje, temeljnih tehničkih znanosti, elektrotehnike, računarstva i građevinarstva. – 2019. – Vol. 39, no. 3. – P. 292–301.

- Перлин, И.Л. Теория прессования металлов / И.Л. Перлин. – М.: Металлургия, 1964. – 344 с.

- Технология и оборудование трубного производства / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. – М.: Интермет-инжиниринг, 2007. – 560 с.

- Баричко, Б.В. Технология процессов прессования: учеб. пособие / Б.В. Баричко, Я.И. Космацкий, К.Ю. Панова. – Челябинск: Издат. центр ЮУрГУ, 2011. – 70 с.

- Michalczyk, J. Development and Modelling of a Novel Process of Manufacturing Cylindrical Products with a Variable Longitudinal-Section Stub Pipe / J. Michalczyk, S. Wiewiórowska, Z. Muskalski // Archives of Metallurgy and Materials. – 2019. – Vol. 64.

- Прессование стальных труб и профилей / Г.И. Гуляев, А.Е. Притоманов, О.П. Дробич, В.К. Верховод. – М.: Металлургия, 1973. – 192 с.

- Колмогоров, В.Л. Механика обработки металлов давлением / В.Л. Колмогоров. – М.: Металлургия, 1986. – 688 с.

- Коликов, А.П. Обработка металлов давлением / А.П. Коликов. – М.: Издат. Дом НИТУ «МИСиС», 2019. – 502 с.

- Вичужанин, Д.И. Влияние напряженного состояния на предельную пластичность медной катанки М00К / Д.И. Вичужанин // Цветная металлургия. – 2015. – № 5. – С. 39–45.

- Tensile Deformation Characteristics and Austenite Transformation Behavior of Advanced High Strength Steels Considering Adiabatic Heating / C. Finfrock et al. // Materials Science and Technology. – 2019.