Влияние распределения контактных напряжений на утечки через торцевое уплотнение

Автор: Ашейчик А.А., Полонский В.Л.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 т.16, 2015 года.

Бесплатный доступ

Рассмотрены вопросы влияния формы контактирующих поверхностей на утечки через резиновое уплотнение в неподвижном соединении узлов аэрокосмической техники. Из практики эксплуатации уплотнений различных конструкций ракетно-космической техники известно, что форма контактирующих поверхностей, а следовательно, и форма эпюры напряжений в зоне контакта значительно влияют на величину утечек. В литературе, однако, практически отсутствуют сведения о влиянии на утечки распределения контактных напряжений по ширине площадки контакта. Таким образом установление связи между величиной утечек и распределением контактных напряжений позволит, во-первых, точнее рассчитывать величину утечек для существующих уплотнений, а во-вторых, оптимизировать форму уплотнений при их проектировании в каждом конкретном случае. Предложена конструкция установки и методика исследований утечек через неподвижное торцевое уплотнение. Объектом исследования являлось неподвижное торцевое кольцевое уплотнение. При испытаниях в кольцевую прокладку из резины вдавливались кольцевые инденторы различной формы. Глубина внедрения регулировалась и измерялась с высокой точностью. Этим моделировались различные варианты распределения контактных напряжений по ширине площадки контакта. Через газовый редуктор во внутреннюю полость уплотнения подавался воздух под разным давлением и производилось измерение утечек. Получены экспериментальные зависимости величины утечек от избыточного давления при различных величинах внедрения выступа в резину. Разработанные конечно-элементные модели трех используемых в эксперименте уплотнений с различными формами инденторов и использование программы STAR позволили теоретически изучить распределение напряжений по ширине площадки контакта. Результатом этой экспериментально-теоретической работы явилось создание новой конечно-элементной программы для расчета утечек через неподвижные резиновые уплотнения LEAKAGES, учитывающей форму резиновых прокладок, вязкоупругие свойства резины, а также явления релаксации и ползучести. В результате экспериментальных исследований по внедрению кольцевых инденторов различных профилей в резиновую неподвижную прокладку установлено, что за счет оптимизации формы индентора величина утечек может быть снижена в 10 раз. Разработана конечно-элементная программа для расчета утечек, которая позволяет оптимизировать форму вновь создаваемых резиновых уплотнений для аэрокосмической техники.

Утечки, торцевое уплотнение, резина, контактные напряжения, индентор, метод конечных элементов, прогнозирование

Короткий адрес: https://sciup.org/148177473

IDR: 148177473 | УДК: 62-762.4,

Текст научной статьи Влияние распределения контактных напряжений на утечки через торцевое уплотнение

Введение. В узлах аэрокосмической техники, а также в стендах для испытаний элементов аэрокосмических конструкций широко используются неподвижные резиновые уплотнения для герметизации объемов с высокими давлениями [1]. Утечки через круглое торцевое уплотнение могут быть определены [2] по формуле

n A p 3G

Q = VoR- exp(- n), (1) 6 In R1/ R2 n 0 z kE где Q - утечки через уплотнение; R 1 и R2 - наружный и внутренний радиусы прокладки; Ap - перепад давлений; п — вязкость уплотняемой среды; у0 - коэффициент формы микронеровностей; RZ - параметр шероховатости уплотняемой поверхности; оn - нормальное напряжение на контакте; E - модуль упругости уплотнителя; k - коэффициент, учитывающий особенности конкретной физической модели (0,05-0,3).

Формула (1) получена из уравнений Навье–Стокса для ламинарного течения газа без учета центробежных сил . Из анализа приведенного выражения для определения утечек следует , что они в значительной степени зависят от величины напряжений в зоне контактирования уплотнителя с уплотняемой поверхностью . Величина этого напряжения , как известно [2; 3], зависит как от давления предварительного поджатия pk o , так и в некоторых конструкциях уплотнений от перепада давлений уплотняемой среды Δ p . При использовании формулы (1) обычно используется среднее значение нормальных напряжений .

Из практики эксплуатации уплотнений различных конструкций [4-6] известно, что форма контактирующих поверхностей, а следовательно, и форма эпюры напряжений в зоне контакта значительно влияют на величину утечек. В литературе, однако, практически отсутствуют сведения о влиянии на утечки распределения контактных напряжений по ширине площадки контакта. Использование современных конечно-элементных программ позволяет с высокой точностью рассчитать распределение контактных напряжений в зоне контакта с учетом вязкоупругих свойств уплотнения, явлений релаксации и ползучести [7-12]. Таким образом, установление связи между величиной утечек и распределением контактных напряжений позволит, во-первых, точнее рассчиты- вать величину утечек для существующих уплотнений, а во-вторых, оптимизировать форму уплотнений при их проектировании в каждом конкретном случае.

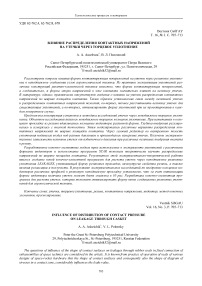

Установка для исследований и методика испытаний. Схема установки для изучения утечек через торцевое уплотнение представлена на рис. 1, внешний вид элементов конструкции установки с фотографиями кольцевых инденторов и их схемами приведен на рис. 2.

Объектом исследования являлось неподвижное торцевое кольцевое уплотнение 1 (рис. 1). При испытаниях кольцевая прокладка из резины зажималась между двумя стальными фланцами 3 и 4 . Во внутреннюю полость уплотнения подавался воздух под давлением 0-1 , 5 МПа . Воздух подавался из газового баллона 7 , где его давление составляло 15 МПа , через газовый редуктор 8 . Точность регулировки и измерения избыточного давления составляла 0 , 01 МПа . Утечки измерялись с наружной стороны прокладки (штуцер 10 ) [13].

Кольцевая прокладка прямоугольного сечения из резины 1 имела наружный диаметр 36 мм , внутренний диаметр 16 мм и высоту 4 мм . Она помещалась в кольцевую канавку на стальном фланце 3 глубиной 2 , 6 мм и диаметрами, равными диаметрам прокладки, и приклеивалась . В противоположный фланец закладывались сменные кольцевые инденторы 2 различной формы (3 варианта - см . рис. 2) .

В первом варианте это был прямоугольный выступ шириной 1 , 8 мм с радиусами 0 , 3 мм по краям (ширина плоской части 1 , 2 мм) . Во втором варианте сечение выступа представляло собой равносторонний треугольник с углом у вершины 90° и радиусом у вершины 0 , 5 мм . В третьем варианте это был прямоугольный выступ шириной 0 , 4 мм с радиусом у вершины 0 , 2 мм . Шероховатость поверхности выступов соответствовала Ra = 1 , 25 мкм . Статический модуль упругости резины составлял Е = 3 , 2 МПа . Средний диаметр выступов во всех вариантах был один и тот же и составлял 25 , 8 мм , а высота - 1 , 8 мм . Давление предварительного поджатия p k o создавалось шестью болтовыми соединениями , расположенными равномерно по окружности фланцев . Перемещение регулировалось и измерялось инструментальными измерительными плитками 6 (рис. 1) с точностью 0 , 01 мм .

Рис. 1. Схема установки для изучения утечек через торцевое уплотнение

Рис. 2. Внешний вид элементов конструкции установки и схемы вариантов инденторов

Вариант 1

Вариант 2

Вариант 3

Методика испытаний заключалась в следующем . В канавку на стальном фланце устанавливалась резиновая кольцевая прокладка . Посредством болтовых соединений и мерительных плиток 6 устанавливалось заданное минимальное внедрение δ кольцевого выступа – индентора , изготовленного по первому варианту , в резину . При этом непосредственно регулировался и измерялся наружный зазор между фланцами .

Затем через газовый редуктор во внутреннюю полость уплотнения подавалось заданное минимальное давление воздуха и производилось измерение утечек. После этого давление воздуха увеличивалось, и измерение утечек повторялось. После измерения утечек во всем диапазоне давлений при первом минимальном значении внедрения индентора его величину увеличивали до следующего значения, и все измерения повто- рялись. В той же последовательности проводились измерения для двух других вариантов инденторов. Для каждого нового варианта выступа и параллельных опытов устанавливалась новая резиновая прокладка.

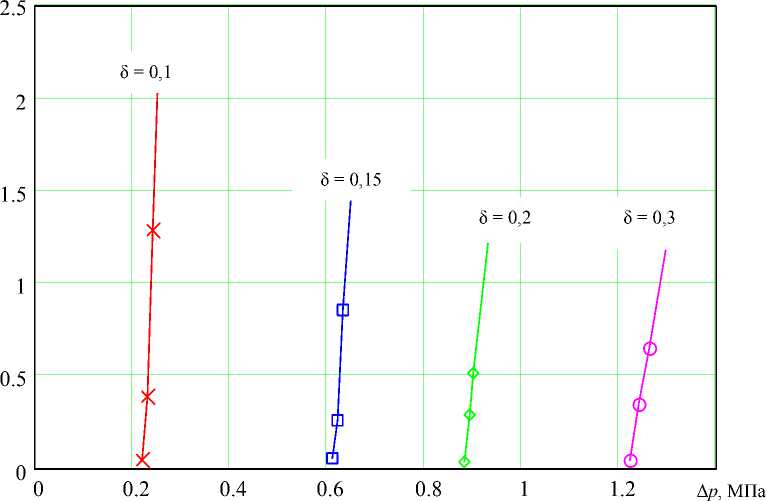

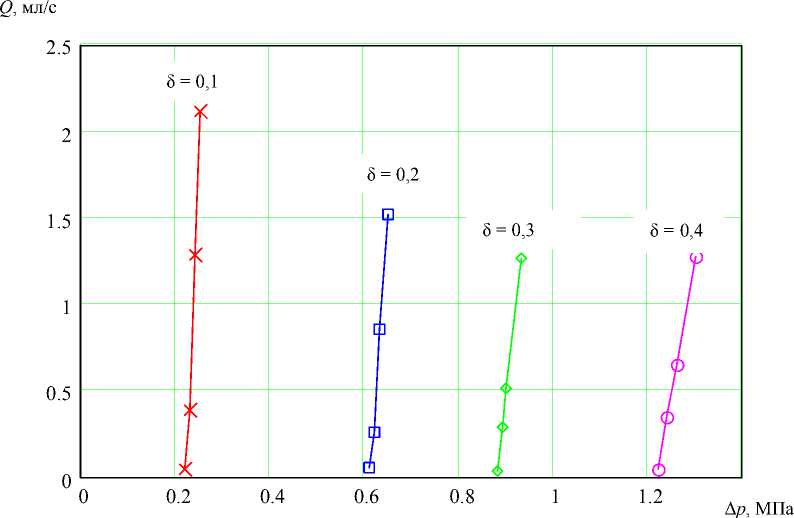

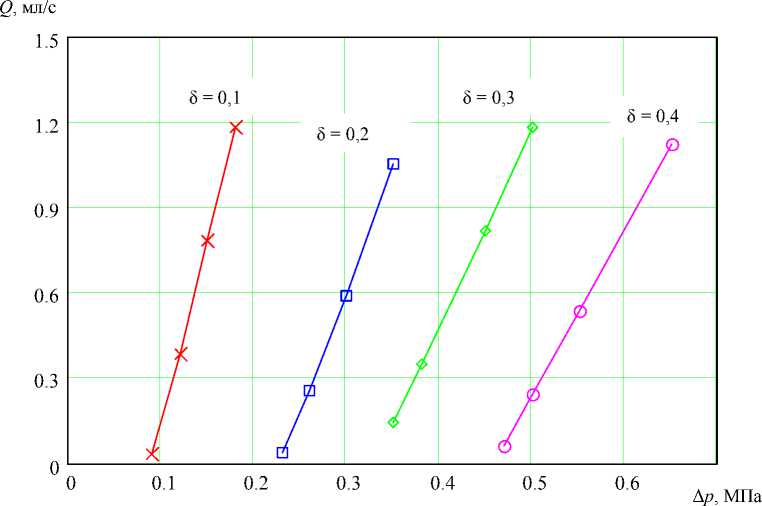

Результаты экспериментальных исследований. В результате исследований были получены экспериментальные зависимости величины утечек от избыточного давления при различных величинах внедрения выступа в резину . Эти зависимости для всех трех вариантов формы индентора представлены на рис . 3–5 . Анализ результатов показывает , что для всех вариантов формы инденторов и при всех значениях внедрения индентора в резину наблюдается линейная зависимость величины утечек от перепада давлений уплотняемой среды , что соответствует формуле (1) .

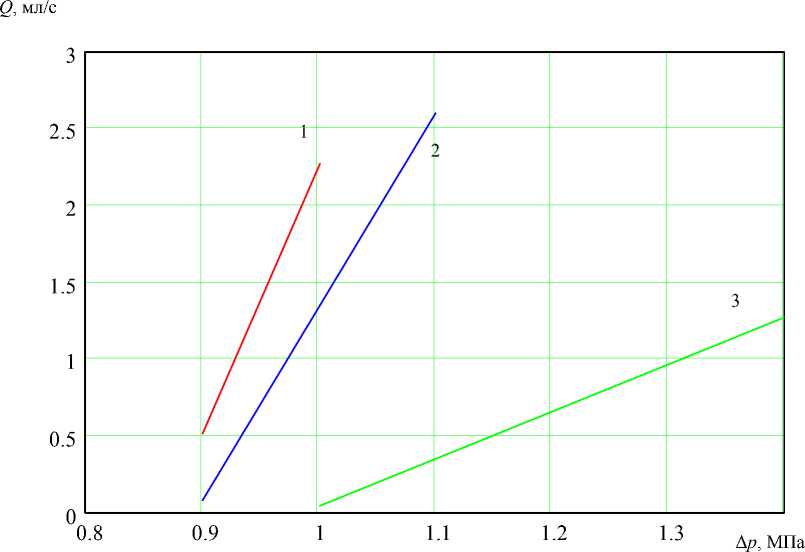

Использование геометрического коэффициента подобия позволяет привести зависимости , представленные на рис . 3-5, к базовому варианту (вариант 1) . На рис . 6 в качестве примера приведены результаты такого пересчета для внедрения индентора 5 = 0 , 2 . На этом рисунке зависимость для первого варианта взята из рис . 3 без изменений , все значения перепадов давлений из рис . 4 и 5 для второго варианта разделены на 2 , 17 (табл . 1) , а для третьего варианта - разделены на 4 , 37 (табл . 1) . Такое приведение дает возможность исключить влияние на утечки всех факторов, кроме концентрации напряжений , создаваемой индентором в вариантах 2 и 3 . На рис . 6 видно , что утечки во втором варианте примерно в 2 раза меньше , чем в первом (базовом) варианте , а в третьем варианте различие достигает 10 раз . Таким образом, использование формулы (1) для расчета утечек без учета возникающих максимальных напряжений в конструкциях уплотнений может привести к ошибкам, достигающим 1 000 %.

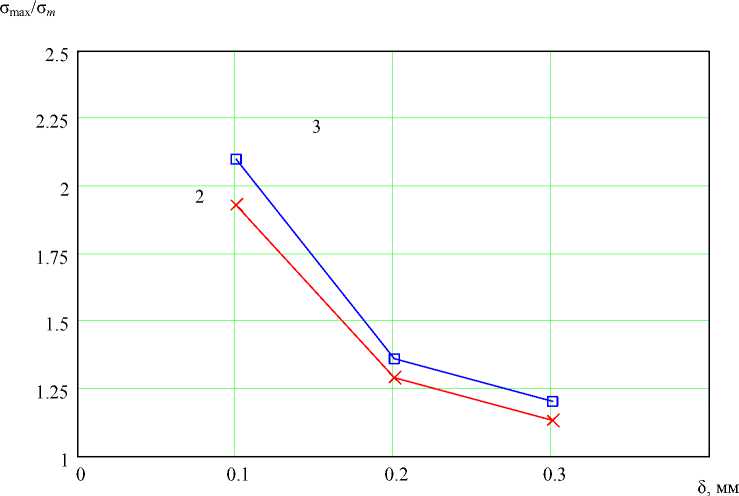

Анализ выражения (1) позволяет определить превышение максимальных напряжений σ max над средними напряжениями о m . Это может быть выполнено путем использования результатов двух серий экспериментов . В первой серии для базового варианта (первого) σ max = σ m . Во второй серии σ max должны значительно превышать средние напряжения , что и достигалось для второго и третьего вариантов формы инденторов . Преобразуя формулу (1), получим

^max -° m = 3 ' к E Х

где величина

может быть названа общим коэффициентом подобия. Значение σm может быть определено как

E

СТ m = -, £

где £ - относительная деформация , которая в данном эксперименте может быть определена как

£ = I,

h

где h - толщина резиновой прокладки , h = 4 мм .

Тогда , используя экспериментальные значения перепадов давлений и соответствующих утечек из рис . 3-5 , а также принимая к = 0,05 , получим экспериментальное отношение omax / o m . Все результаты этих вычислений сведены в табл . 2 .

Зависимость экспериментального отношения omax / o m от внедрения индентора для вариантов 2 и 3 приведена на рис . 7 .

Q , мл/с

Рис. 3. Зависимость утечек от перепада давлений при различных внедрениях δ в резину индентора , изготовленного по варианту 1

Рис. 4. Зависимость утечек от перепада давлений при различных внедрениях δ в резину индентора, изготовленного по варианту 2

Рис. 5. Зависимость утечек от перепада давлений при различных внедрениях δ в резину индентора , изготовленного по варианту 3

Результаты вычислений геометрического коэффициента подобия

Таблица 1

|

5 , мм |

R 1 , мм |

R 2 , мм |

R 1 / R 2 |

ln R 1 / R 2 |

f, R /f. R ln 1 ln 1 I R 2 J,/ I R 2 J V |

|

1 вариант |

|||||

|

0 , 1 |

13 , 72 |

12 , 08 |

1 , 1358 |

0 , 12646 |

1 |

|

0 , 2 |

13 , 77 |

12 , 03 |

1 , 1446 |

0 , 13506 |

1 |

|

0 , 3 |

13 , 80 |

12 , 00 |

1 , 1500 |

0 , 13977 |

1 |

|

0 , 4 |

13 , 80 |

12 , 00 |

1 , 1500 |

0 , 13977 |

1 |

Окончание табл. 1

|

5 , мм |

R 1 , мм |

R 2 , мм |

R 1 / R 2 |

ln R 1/ R 2 |

f, R /f. R ln 1 ln 1 I R 2 J,/ I R 2 J j |

|

2 вариант |

|||||

|

0 , 1 |

13 , 20 |

12 , 60 |

1 , 0476 |

0 , 04650 |

2 , 72 |

|

0 , 2 |

13 , 30 |

12 , 50 |

1 , 0640 |

0 , 06204 |

2 , 17 |

|

0 , 3 |

13 , 50 |

12 , 30 |

1 , 0976 |

0 , 09313 |

1 , 50 |

|

0 , 4 |

13 , 60 |

12 , 20 |

1 , 1148 |

0 , 10868 |

1 , 29 |

|

3 вариант |

|||||

|

0 , 1 |

13 , 06 |

12 , 74 |

1 , 0251 |

0 , 02479 |

5 , 10 |

|

0 , 2 |

13 , 10 |

12 , 70 |

1 , 0315 |

0 , 03101 |

4 , 37 |

|

0 , 3 |

13 , 10 |

12 , 70 |

1 , 0315 |

0 , 03101 |

4 , 50 |

|

0 , 4 |

13 , 10 |

12 , 70 |

1 , 0315 |

0 , 03101 |

4 , 50 |

Рис. 6. Зависимость утечек от перепада давлений c учетом геометрического подобия при внедрении 5 = 0,2 в резину индентора , изготовленного по вариантам 1-3

Таблица 2

|

δ, мм |

Q 1 , мл / с |

Q j , мл / с |

Δ p 1 , МПа |

Δ p j , МПа |

B |

ε |

σ m , МПа |

σ max , МПа |

^ max / G m |

|

При сравнении второго варианта с базовым (первым) |

|||||||||

|

0 , 1 |

1 , 280 |

0 , 640 |

0 , 24 |

0 , 18 |

4 , 08 |

0 , 025 |

0 , 08 |

0 , 155 |

1 , 93 |

|

0 , 2 |

1 , 260 |

0 , 540 |

0 , 93 |

0 , 44 |

2 , 40 |

0 , 050 |

0 , 16 |

0 , 207 |

1 , 29 |

|

0 , 3 |

1 , 270 |

0 , 724 |

1 , 30 |

0 , 88 |

1 , 78 |

0 , 075 |

0 , 24 |

0 , 271 |

1 , 13 |

|

При сравнении третьего варианта с базовым (первым) |

|||||||||

|

0 , 1 |

1 , 280 |

0 , 780 |

0 , 24 |

0 , 15 |

5 , 10 |

0 , 025 |

0 , 08 |

0 , 168 |

2 , 10 |

|

0 , 2 |

1 , 260 |

0 , 588 |

0 , 93 |

0 , 30 |

4 , 37 |

0 , 050 |

0 , 16 |

0 , 218 |

1 , 36 |

|

0 , 3 |

1 , 270 |

0 , 820 |

1 , 30 |

0 , 45 |

4 , 50 |

0 , 075 |

0 , 24 |

0 , 287 |

1 , 20 |

Результаты вычислений экспериментального отношения amax / a m

Рис. 7. Экспериментальная зависимость отношения amax / a m от внедрения выступа , изготовленного по вариантам 2 и 3, в резину

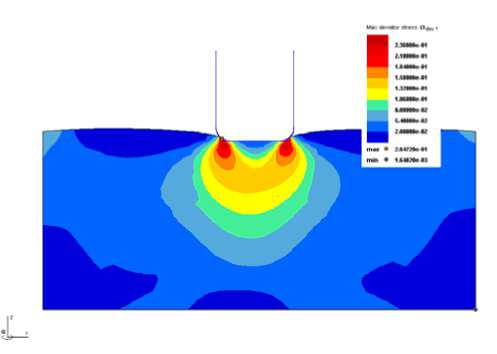

Использование метода конечных элементов. Разработанные конечно-элементные модели трех используемых в эксперименте уплотнений с различными формами инденторов и использование программы STAR позволили теоретически изучить распределение напряжений по ширине площадки контакта . Эпюры нормальных напряжений по ширине площадки контакта для первого варианта индентора приведены на рис . 8 .

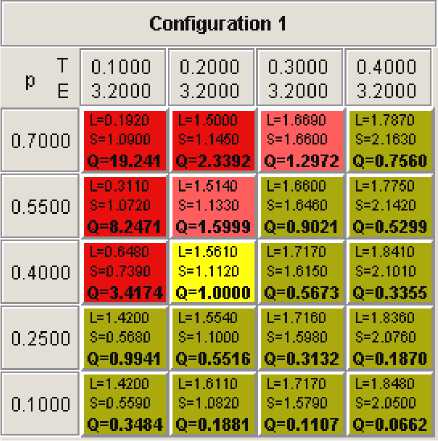

Рис. 8. Поля напряжений при внедрении индентора 1 в резину

Результатом этой экспериментально-теоретической работы явилось создание новой конечно-элементной программы для расчета утечек через неподвижные резиновые уплотнения LEAKAGES [14; 15], учитывающей форму резиновых прокладок, вязкоупругие свойства резины, а также явления релаксации и пол- зучести. Внешний вид окна программы LEAKAGES после расчета утечек для варианта 1 приведен на рис. 9.

Рис. 9. Внешний вид окна программы STAR после расчета утечек для варианта 1

Заключение. Таким образом, в результате экспериментальных исследований по внедрению кольцевых инденторов различных профилей в резиновую неподвижную прокладку установлено, что за счет оптимизации формы индентора величина утечек может быть снижена в 10 раз. Разработана конечно-элементная программа для расчета утечек, которая позволяет оптимизировать форму вновь создаваемых резиновых уплотнений для ракетно-космической техники.

Список литературы Влияние распределения контактных напряжений на утечки через торцевое уплотнение

- Конструкции торцевых уплотнений для вращающихся валов центробежных насосов систем заправки ракет/Кириллов Н. П. //Вестник МАДИ. 2012. № 1. С. 18-22.

- Голубев А. И., Кондаков Л. А. Уплотнения и уплотнительная техника: cправочник. М.: Машиностроение, 1986. 464 с.

- Лазарев С. О., Ашейчик А. А., Полонский В. Л. Исследование влияния распределения напряжений в зоне контакта на утечки через резиновое уплотнение в неподвижном соединении//Материалы X Всерос. конф. по проблемам науки и высшей школы. СПб.: Изд-во Политехн. ун-та, 2006. C. 311-312.

- Ашейчик А. А., Чулкин С. Г. Экспериментальная механика: учеб. пособие. СПб.: Изд-во Политехн. ун-та, 2008. 107 с.

- Ашейчик А. А., Полонский В. Л., Чулкин С. Г. Вычислительная механика. Расчет деталей машин методом конечных элементов: учеб. пособие. СПб.: Изд-во Политехн. ун-та, 2011. 301 с.

- Ашейчик А. А. Детали машин и основы конструирования. Справочные материалы: учеб. пособие. СПб.: Изд-во СПбГПУ, 2014. 111 с.

- Ашейчик А. А., Полонский В. Л. Прогнозирование изменения физико-механических свойств эластомеров при термическом старении//Современное машиностроение. Наука и образование: материалы Междунар. науч.-практ. конф. СПб.: Изд-во Политехн. ун-та, 2013. C. 265-272.

- Ашейчик А. А., Полонский В. Л. Определение энергии активации эластомеров экспериментально-теоретическим методом//Современное машиностроение. Наука и образование: материалы Междунар. науч.-практ. конф. СПб.: Изд-во Политехн. ун-та, 2014. C. 283-291.

- Образцов И. Ф., Савельев Л. М. Хазанов Х. С. Метод конечных элементов в задачах строительной механики летательных аппаратов. М.: Высш. шк., 1985. 392 с.

- Чулкин С. Г., Ашейчик А. А., Селин С. Н. Применение подшипников из углепластиков в судостроении, турбиностроении, горнодобывающей технике//Современное машиностроение. Наука и образование: материалы Междунар. науч.-практ. конф. СПб.: Изд-во Политехн. ун-та, 2012. C. 805-816.

- Ашейчик А. А., Чувакова М. К. Исследование динамического модуля и модуля внутреннего трения эластомеров//XLIII Неделя науки СПбПУ: материалы Междунар. конф. (1-5 дек. 2014). СПб.: Изд-во Политехн. ун-та, 2015. C. 70-73.

- Бартенев Г. М. Структура и релаксационные свойства эластомеров. М.: Химия, 1979. 287 с.

- Ашейчик А. А., Полонский В. Л. Экспериментальное исследование эластомеров и полимеров для нефтяной промышленности. СПб.: Изд-во Политехн. ун-та, 2015. 236 с.

- Лазарев С. О., Полонский В. Л., Ашейчик А. А. Вычислительная механика: учеб. пособие. СПб.: Изд-во Политехн. ун-та, 2007. Ч 2. 122 с.

- Design simulation of twisted cord-rubber structure using proe/ANSYS/R. M. Pidaparti //Composite Structures. 2001. Vol. 52, no 3-4. Pp. 287-294.

- Kirillov N. P., Burenin V. V., Polyanskiy V. I., Dragun D. K. . Vestnik MADI. 2012, No. 1, P. 18-12 (In Russ.).

- Golubev A. I., Kondakov L. A. Uplotneniya i uplotnitel'naya tekhnika: Spravochnik. . Moscow, Mashinostroenie Publ, 1986, 464 p.

- Lazarev S. O, Asheichik A. A., Polonskii V. L. . Materialy X Vserossiiskoi konferentsii po problemam nauki i vysshei shkoly. .

- St.-Petersburg. St.-Petersburg polytechnical university Publ., 2006, P. 311-312 (In Russ.).

- Asheichik A. A., Chulkin S. G. Eksperimental'naya mekhanika. .

- St.-Petersburg, St.-Petersburg polytechnical university Publ., 2008, 107 p.

- Asheichik A. A., Polonskii V. L., Chulkin S. G. Vychislitel'naya mekhanika. Raschet detalei mashin metodom konechnykh elementov. . St.-Petersburg. St.-Petersburg polytechnical university Publ., 2011, 301 p. (In Russ,).

- Asheichik A. A. Detali mashin i osnovy konstruirovaniya. Spravochnye materialy [The machine

- elements and base of design: background materials]. St.-Petersburg. St.-Petersburg polytechnical university Publ., 2014, 111 p. (In Russ.).

- Asheichik A. A., Polonskii V. L. . Sovremennoe mashinostroenie. Nauka i obrazovanie: materialy mezhdunar. nauchn.-prakt. konferentsii. . St.-Petersburg, St.-Petersburg polytechnical university Publ., 2013, P. 265-272 (In Russ.).

- Asheichik A. A., Polonskii V. L. . Sovremennoe mashinostroenie. Nauka i obrazovanie: materialy mezhdunar. nauchn.-prakt. konferentsii. [Modern mechanical engineering. Science and education: materials of the international

- scientifically-practical conference]. St.-Petersburg,St.-Petersburg polytechnical university Publ., 2014,P. 283-291 (In Russ.).

- Obraztsov I. F., Savel’ev L. M. Khazanov Kh. S. Metod konechnykh elementov v zadachakh stroitel’noy mekhaniki letatel'nykh apparatov . Moscow, Vysshaya shkola Publ., 1985, 392 p.

- (In Russ.).

- Chulkin S. G., Asheichik A. A., Selin S. N. . Sovremennoe mashinostroenie. Nauka i obrazovanie: materialy mezhdunar. nauchn.-prakt. konferentsii. . St.-Petersburg, St.-Petersburg polytechnical university Publ., 2012,

- P. 805-816 (In Russ.).

- Asheichik A. A., Chuvakova M. K. . XLIII Nedelya nauki SPbPU: materialy mezhdunarodnoi konferentsii 1-5 dekabrya 2014. [XLIII Science week of SPbPU: materials of international

- conference 2-7 December 2013 year]. St.-Petersburg. St.-Petersburg polytechnical university Publ., 2015,P. 70-73 (In Russ.).

- Bartenev G. M. Struktura i relaksatsionnye svoistva elastomerov. . Moscow, Khimiya Publ., 1979, 287 p.

- (In Russ.).

- Asheichik A. A., Polonskii V. L. Eksperimental'noe issledovanie elastomerov i polimerov dlya neftyanoi promyshlennosti. [Experimental research

- of elastomers and polymers for petroleum industry].St.-Petersburg. St.-Petersburg polytechnical university Publ., 2015, 236 p. (In Russ.).

- Lazarev S. O., Polonskii V. L., Asheichik A. A. Vychislitel'naya mekhanika. Ch. 2 . St.-Petersburg. St.-Petersburg polytechnical university Publ., 2007, 122 p. (In Russ.).

- Pidaparti R. M., Jayanti S., Henkle J.,El-Mounayri H. Design simulation of twisted cord-rubber structure using proe/ANSYS. Composite Structures, 2001, Vol. 52, No. 3-4, P. 287-294.