Влияние различных видов упрочнения на поверхностную структуру жаропрочного сплава

Автор: Круцило Виталий Григорьевич, Самборук Анатолий Романович, Кротинов Николай Борисович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.20, 2018 года.

Бесплатный доступ

В статье приводятся результаты исследования микроструктуры поверхности образцов из сплава ЭИ893 на растровом электронном микроскопе Jeol JSM-6390A после различных видов обработки: отжига, термопластического упрочнения, поверхностной пластической деформации. Показано изменение структуры и толщины упрочненного слоя в зависимости от вида обработки поверхности.

Микроструктура, сплав, отжиг, термопластическое упрочнение, поверхностная пластическая деформация

Короткий адрес: https://sciup.org/148312471

IDR: 148312471 | УДК: 621.892

Текст научной статьи Влияние различных видов упрочнения на поверхностную структуру жаропрочного сплава

Поверхностный слой детали с точки зрения прочностных характеристик является ослабленным [1]. При этом следует учитывать и то, что рабочие напряжения, как правило, имеют наибольший градиент именно в поверхностных слоях детали.

Для увеличения прочностных характеристик поверхностных слоев деталей разработан целый арсенал упрочняющих технологий. В частности, большое распространение получили методы поверхностного пластического деформирования (ППД). При ППД, наряду с деформационным упрочнением (наклепом), возникают благоприятные остаточные напряжения сжатия. Формируемое деформационное упрочнение при нормальных температурах отличается стабильностью. ППД широко используется для повышения циклической прочности деталей машин. Однако с повышением рабочей температуры деформационное упрочнение релаксирует и его положительное влияние снижается [2, 3].

Для ответственных деталей, работающих в условиях повышенных температур и знакопеременных нагрузок, таких как лопатки, диски, дефлектора газотурбинных двигателей и другие, был предложен метод термопластического упрочнения (ТПУ) [1, 4]. Для реализации этого метода разработан ряд установок, позволяющих упрочнять детали различной сложной формы, в том числе внутренние поверхности [5, 6, 9].

Сущность ТПУ заключается в следующем. Деталь нагревают до заданной температуры, которая должна быть не выше температуры начала фазовых и структурных превращений металла, но и не ниже начала термопластических деформаций (для ЭИ893 Тнагр=650...750 °С). Затем производится резкое спрейерное охлаждение водой под давлением, обеспечивающее максимальную интенсивность теплоотвода с поверхности. В результате разности температур основы и поверхности образуются пластические деформации величиной не более ε =0,3...0,5 %, которые обеспечивают, тем не менее, сжимающие остаточные напряжения величиной σ ост=430...600 МПа (для ЭИ893). Такой низкий уровень деформационного упрочнения обычными методами, например микротвердомером ПМТ-3, даже не диагностируется. Незначительные деформации, сопутствующие ТПУ, содействуют стабильности напряженно-деформированного состояния, обеспечивая, тем самым, длительное сопротивление циклическим нагрузкам. Благоприятное напряженно-деформированное состояние в поверхностном слое создается не механическими, как при ППД, а температурными деформациями.

Для исследования влияния методов упрочнения на качество поверхностного слоя был выбран сплав ЭИ 893. Этот сплав широко используется для изготовления лопаток турбин газотурбинных двигателей.

Как указывалось выше, при высоких температурах эффект упрочнения методом ППД снижается в процессе эксплуатации, при упрочнении методом ТПУ - сохраняется достаточно долго. Это подтверждается эксплуатационными испытаниями.

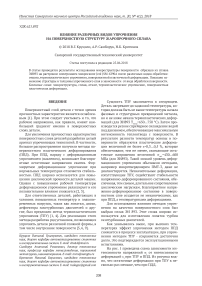

На рис. 1 приведена схема зависимости интенсивности напряжений σ i от интенсивности деформаций ε i при ТПУ и ППД. Из рисунка видно, что остаточные деформации при ТПУ в несколько раз меньше, чем при ПДД.

Рис. 1. Зависимость интенсивности напряжений σ i от интенсивности деформаций ε i при ТПУ и ППД

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

Для исследований изготавливались образцы жаропрочного сплава ЭИ893 в виде пластин размером 15х15 мм, толщиной 2-4 мм. Сплав ЭИ893 отличается высоким легированием хромоникелевого раствора вольфрамом и молибденом (но в пределах их растворимости в γ -фазе) при умеренном содержании титана и алюминия, образующих упрочняющую γ ’-фазу. Количество γ ’ - фазы в этом сплаве сравнительно невелико; после закалки с температур 1160 – 1180 °С с охлаждением на воздухе и старения при 750 – 800 °С содержание γ ’-фазы составляет 15 - 17 %. Поэтому рабочие температуры сплава ЭИ893 существенно ниже, чем для авиационных жаропрочных никелевых сплавов, и составляют 700 – 770 °С.

В работах [7, 8] рассмотрены изменения микроструктуры сплавов на основе никеля, в частности материала ХН65ВМТЮ, после наработок в течение 53000 – 112000 часов и показано, что структурно-фазовое состояние существенно изменяется, деградирует.

Все образцы были предварительно подвергнуты операции отжига: выдержке при температуре Т нагр = 850 °С в течение 5 часов с последующим остыванием в печи до 500 °С.

Исследование микроструктуры образцов проводилось на растровом электронном микроскопе Jeol JSM-6390A.

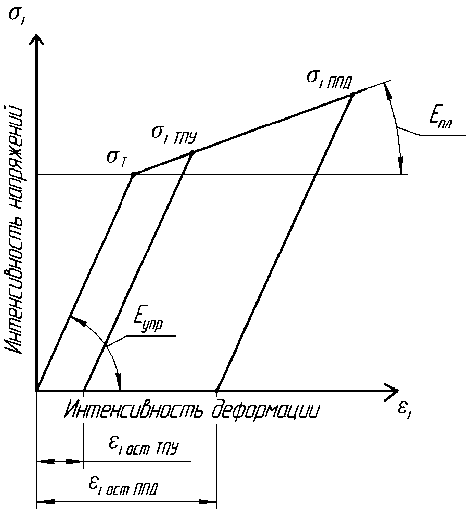

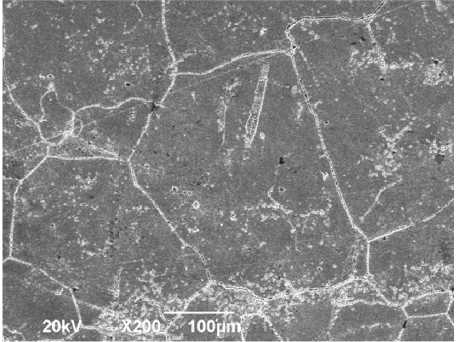

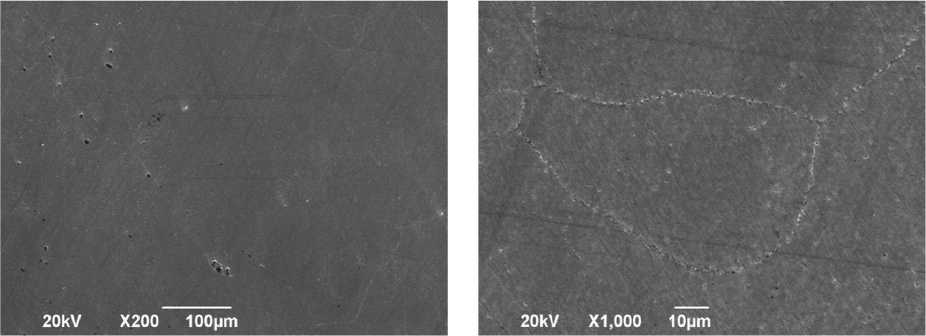

На рис. 2 представлена микроструктура поверхности образцов после отжига при различных увеличениях.

После термической обработки (отжига) упрочняющая интерметаллидная γ ’ – фаза (Ni3Al,Ti) практически полностью растворилась в твердом растворе, а ее остатки имеют хаотичное распределение по объему зерен.

Часть отожженных образцов была повергнута термопластическому упрочнению (ТПУ). Режим ТПУ: температура нагрева Т нагр =750 °С, давление охлаждающей жидкости Рохл=0,5 МПа.

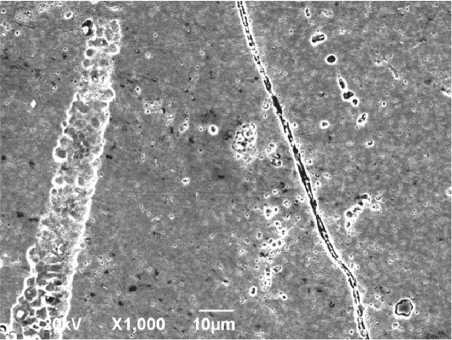

На рис. 3 представлена микроструктура поверхности образцов после ТПУ при различных увеличениях. После ТПУ микроструктура материала становится более однородной, разнозер-нистость снижается. Наблюдается некоторая стабилизация структуры: повышение количества γ ’ – фазы.

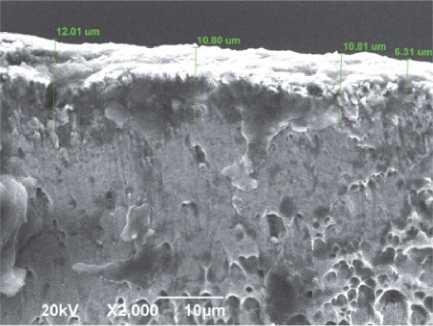

С целью определения толщины упрочненного слоя также был исследован скол пластины после ТПУ (рис. 4). Толщина упрочненного слоя после ТПУ составляет от 0,2 до 0,5 мм.

Другая часть образцов была обработана поверхностной пластической деформацией (ППД). Режим ППД: обработка образцов в шаровой мельнице мелющими телами в виде шариков диаметром 3-5 мм при комнатной температуре в течение 3 часов.

Рис. 2. Микроструктура поверхности образца после отжига: а) при увеличении х200; б) при увеличении х1000

Рис. 3. Микроструктура поверхности образца после ТПУ: а) при увеличении х200; б) при увеличении х1000

Рис. 4. Микроструктура скола образца после ТПУ при увеличении х2000

На рис. 5 представлена микроструктура поверхности образцов после ППД при различных увеличениях.

После ППД в микроструктуре материала наблюдается выделение карбидов, а также перераспределение упрочняющей интерме-таллидной фазы, большая часть которой выделилась около границ зерен. Толщина упрочненного слоя после ППД (рис. 6) составляет от 50 до 85 мкм.

Представленные в статье материалы получены в рамках выполнения гранта РФФИ №1748-630694 «Разработка физической модели механизма термопластического упрочнения материалов, работающих в условиях высоких температур и знакопеременных нагрузок».

Список литературы Влияние различных видов упрочнения на поверхностную структуру жаропрочного сплава

- Петухов А.Н. Роль поверхностного слоя в формировании несущей способности и ресурса основных деталей ГТД и ЭУ // Авиационно-космическая техника и технология. 2009. № 9(66). С. 68-72.

- Кравченко Б.А., Круцило В.Г., Гутман Г.Н. Термопластическое упрочнение - резерв повышения прочности и надежности деталей машин: Монография. Самара: СамГТУ, 2000. 216 с.

- Кравченко И.Б., Курицын В.Н. Исследование влияния температурно-временного фактора на релаксацию остаточных напряжений деталей из жаропрочных сплавов, обработанных ППД микрошариками и термопластическим упрочнением (ТПУ) // Известия Самарского научного центра РАН. 2011. Т.13. № 6(1), С. 194-198.

- Вишняков М.А. Применение термопластического упрочнения для восстановления усталостной долговечности дисков газовых турбин // Вестник Самарского государственного аэрокосмического университета. 2014. № 3(45). С. 34-41.

- Патент РФ № 2258086. Способ термопластического упрочнения деталей и установка для его осуществления.

- Патент РФ № 2351660. Способ термопластического упрочнения деталей и установка для его осуществления.

- Бердник О. Б., Царева И.Н., Разов Е.Н. Разработка технологии продления ресурса турбинных лопаток из сплава Н65ВМТЮ // Вестник Самарского государственного аэрокосмического университета. 2011. № 3(27). С. 240-247.

- On the structural changes in the nickel-base alloy EI893 during operation / Y.P. Tarasenko, O.B. Berdnik, S.V. Kirikov, V.N. Perevezentsev // Letters on materials 4 (4), 2014 pp. 279-282.

- Носов Н.В., Кравченко Б.А. Технологические основы проектирования абразивных инструментов. М.: Машиностроение-1, 2003. 257 с.