Влияние разнозернистости структуры на коррозионную стойкость наружной поверхности труб из углеродистой стали 20, применяемых в теплоэнергетике

Автор: Помазова Анна Викторовна, Панова Татьяна Викторовна, Геринг Геннадий Иванович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

Рассмотрено влияние разнозернистости структуры углеродистой стали 20 на скорость электрохимической коррозии, наблюдаемой на наружной поверхности труб поверхностей нагрева демонтированной панели. Морфологический анализ структурных составляющих стали 20 выполнялся с использованием металлографического анализатора фрагментов микроструктуры твердых тел «Ресурс С7». Показано, что при развитии электрохимической коррозии значение фактора разнозернистости будет определять скорость утонения толщины стенки, глубину и ширину межкристаллитных коррозионных трещин. Чем выше данный параметр (соответственно, выше однородность зеренной структуры), тем ниже наблюдаемая скорость общей коррозии, меньше глубина и ширина межкристаллитных трещин, развивающихся от наружной поверхности труб. Полученные результаты могут быть использованы для расчета остаточного ресурса труб поверхностей нагрева.

Разнозернистость микроструктуры, наружная коррозия, межкристаллитная коррозия, ресурс котельных труб

Короткий адрес: https://sciup.org/147156895

IDR: 147156895 | УДК: 669.1.017

Текст научной статьи Влияние разнозернистости структуры на коррозионную стойкость наружной поверхности труб из углеродистой стали 20, применяемых в теплоэнергетике

Наличие противоречивых мнений относительно влияния размера зерна углеродистой стали 20 на скорость коррозии не позволяет выработать общий подход для объяснения особенностей коррозионно-электрохимического поведения стальных труб, применяемых в теплоэнергетике. Существование несогласующихся между собой данных связано прежде всего с тем, что исследования, представленные в работах [1–3], проводились на модельных образцах сплавов, имеющих однородную структуру. Но в котельных углеродистых сталях, получаемых в промышленных объемах, наблюдается значительная неоднородность ферритоперлитной структуры. Основными причинами такой неоднородности являются неравновесные условия кристаллизации металла, присутствие в его составе легирующих и примесных элементов, деформация кристаллической решетки вследствие воздействия на нее в процессе изготовления изделий механических, термических и других факторов [4]. Особенностью коррозии, наблюдаемой на наружной поверхности труб поверхностей нагрева, является увеличение ее скорости за счет уноса продуктов коррозии посредством механического износа, что приводит к постоянному повторению процесса и ускорению коррозии. В статье [5] было показано, что размер зерна не оказывает определяющего влияния на скорость коррозии котельных труб из углеродистой стали 20, применяемых в теплоэнергетике. Можно сделать предположение, что не размер зерна, а одновременное наличие в структуре мелких и крупных зерен (разнозерни-стость) должно приводить к значительному снижению коррозионной стойкости. В связи с вышеизложенным, целью настоящей работы является установление связи между фактором разнозерни- стости и скоростью коррозии на наружной поверхности котельных труб.

Наиболее распространенным методом оценки величины зерна является ГОСТ 5639–82 [6]. Существенным недостатком методов данного ГОСТа является невозможность оценки разнозернистости металла готового изделия, так как анализ сводится к определению средних значений площади сечения зерна и его диаметра. В статье [7] подробно рассмотрено ограничение методов ГОСТ 5639–82 при определении степени разнозернистости. Кроме рассмотренного ГОСТа, разработано большое количество методов оценки зеренной структуры металлических материалов [8–10], однако все они обладают рядом недостатков, поэтому разработка более совершенных объективных методов оценки и анализа величины зерна и разнозернистости остается важнейшей задачей количественной металлографии, а их связь с прочностными свойствами – основной задачей ресурсосбережения.

Материалы и методы

В данной работе для морфологического анализа структурных составляющих стали 20 применялся металлографический анализатор фрагментов микроструктуры твердых тел «Ресурс С7». Программный комплекс специально дополнен и доработан для задач настоящей работы специалистами компании ООО «Сиамс». Используемый режим нормализации согласно [11]: температура 920 °С, время выдержки 2 мин/мм2. Нормализация проводилась в электропечи камерной СНОЛ-1,4.2,5.1,2/12,5-И1. Химический анализ проводился на оптическом эмиссионном спектрометре ДФС-500. Механические испытания проводились на разрывной машине Р-5. Были использованы образцы, вырезанные из труб поверхностей нагрева левого бокового эк- рана к/а ст. № 13 СП ТЭЦ-3 Омского филиала ОАО «ТГК-11», которые были полностью демонтированы с отметки (высота от уровня основания котла) 16,0 м до отметки 30,0 м в период капитального ремонта 2011 года. Марка стали: сталь 20.

Типоразмер: 60 x 6,0 мм. Параметры эксплуатации: 340 °С, 155 кгс/см2, наработка: 127 055 ч.

Расчет фактора разнозернистости проводился в программном комплексе в соответствии с [12] по формуле

F z =

f 7.

max max

Z fiZi

где f , % – доля зерна с определенным баллом;

fmax , % – доля зерна, занимающего максимальную площадь на шлифе, Z – балл зерна, Zmax – балл зерна, занимающего максимальную площадь на шлифе.

Результаты и их обсуждение

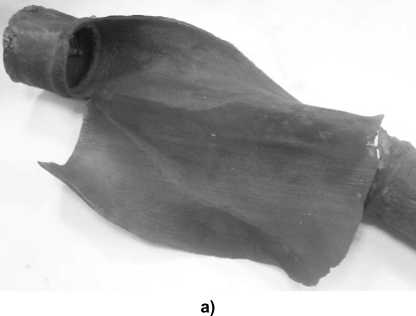

Две соседние трубы могут иметь значительно различающуюся микроструктуру и, как следствие, разную коррозионную стойкость в идентичных условиях эксплуатации. На рис. 1 представлено состояние наружной поверхности труб № 2 и № 3 левого бокового экрана, вырезанных с отметки 20,0 м. Маркировка труб проводилась условно согласно формуляру, применяемому на ТЭЦ.

На наружной поверхности первого образца наблюдаются мелкие коррозионные язвы незначительной глубины, поверхность второго образца «изъедена» следами протекания глубокой общей коррозии металла. Анализируя химический состав приведенных образцов (табл. 1), видно, что разни- ца в содержании химических элементов незначительна и находится в пределах погрешности измерений.

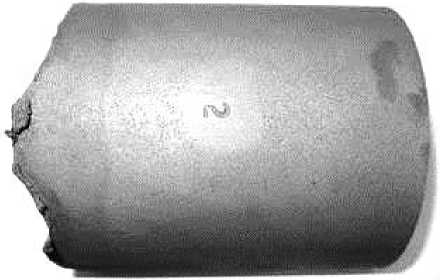

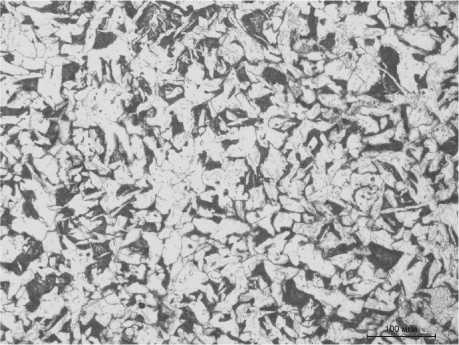

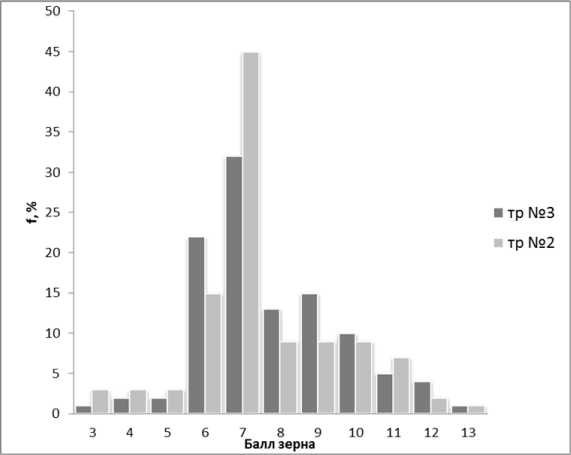

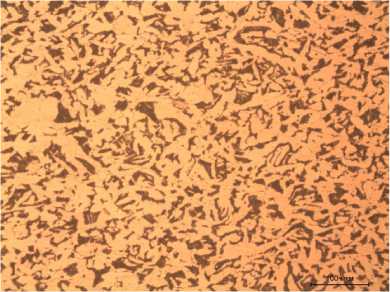

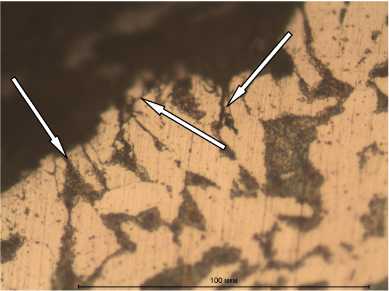

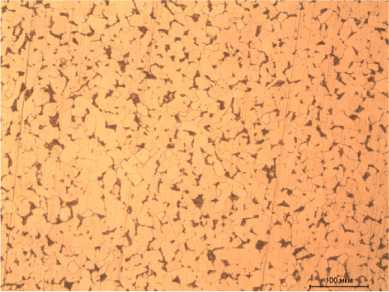

Микроструктура образцов приведена на рис. 2. В обоих случаях она состоит из феррита и перлита. В табл. 2 приведены результаты сравнительного анализа измерения стандартных характеристик микроструктуры, а также данные по количеству зерен, среднему размеру, площади зерен, количеству неметаллических включений, значениям фактора разнозернистости, измеренных с использованием металлографического анализатора «Ресурс С7». Видно, что для микроструктур, представленных на рис. 2, имеющих идентичный набор стандартных металлографических характеристик, параметр, характеризующий однородность структуры, а также средние площади зерен значительно различаются. На рис. 3 приведены гистограммы распределения размеров зерен, приведенных в долях баллов для труб № 2 и № 3. Видно, что для микроструктуры трубы № 3 характерен больший разброс значений. В обоих случаях балл зерна по наибольшей доле – 7. Оценить структуру трубы № 2 можно двумя номерами (по номерам баллов, занимающим на шлифе площадь более 10 %): G 7 (45 %), G6(15 %). Структура трубы № 3 оценивается пятью баллами: G 7 (32 %), G 6 (22 %), G 9 (15 %), G 8 (13 %), G 10 (10 %).

Таким образом, решающую роль в скорости коррозии наружной поверхности котельных труб в данном случае сыграла разнозернистость микроструктуры. Конечно, необходимо понимать, что любой вид неоднородности (по составу, электропроводности и напряжению отдельных участков, наличию примесей) может приводить к увеличе-

а)

б)

Рис. 1. Состояние наружной поверхности труб № 2 (а) и № 3 (б) левого бокового экрана с отметки 20,0 м

Таблица 1

Химический анализ труб № 2 и № 3

|

Образец |

Содержание элементов, масс. % |

|||||||||

|

С |

Mn |

Si |

Cr |

Mo |

V |

Ni |

Сu |

Р |

S |

|

|

Труба № 2 |

0,210 |

0,42 |

0,30 |

0,078 |

0,009 |

0,005 |

0,041 |

0,047 |

0,008 |

0,004 |

|

± 0,024 |

± 0,03 |

± 0,03 |

± 0,008 |

± 0,004 |

± 0,002 |

± 0,008 |

± 0,008 |

± 0,002 |

± 0,002 |

|

|

Труба № 3 |

0,204 |

0,45 |

0,27 |

0,081 |

0,008 |

0,006 |

0,033 |

0,041 |

0,007 |

0,004 |

|

± 0,024 |

± 0,03 |

± 0,03 |

± 0,008 |

± 0,004 |

± 0,002 |

± 0,008 |

± 0,008 |

± 0,002 |

± 0,002 |

|

а)

б)

Рис. 2. Микроструктура стали 20 трубы № 2 (а) и трубы № 3 (б) левого бокового экрана

Таблица 2

Сравнительный анализ параметров микроструктур, приведенных на рис. 2

|

Результаты анализа |

а |

б |

|

Структурные составляющие |

Феррит + перлит |

Феррит + перлит |

|

Балл зерна по ГОСТ 5639–82 |

7 |

7 |

|

Соотношение перлита и феррита по ГОСТ 8233–56 |

7 |

7 |

|

Содержание неметаллических включений по ГОСТ 1778–70 |

1 |

1 |

|

Число зерен |

827 |

1111 |

|

Средний размер зерна, мкм |

13,62 |

12,08 |

|

Средняя площадь зерна, мкм2 |

328,5 |

260,5 |

|

Фактор разнозернистости, FZ |

0,42 |

0,26 |

Рис. 3. Распределение долей баллов в микроструктурах трубы № 2 и трубы № 3 левого бокового экрана

нию скорости коррозии, однако их влияние как микродефектов значительно более низкое, чем влияние разнозернистости, являющейся макродефектом.

Для более подробного изучения высказанного предположения с бывшими в эксплуатации трубами поверхностей нагрева была проведена серия экспериментов (химический анализ, механические испытания на растяжение, визуально-измерительный контроль и металлографические исследования). Проведенные анализы показали, что химический состав всех исследованных труб поверхностей нагрева находится в пределах требований ГОСТ 1050–88, механические свойства – в преде-

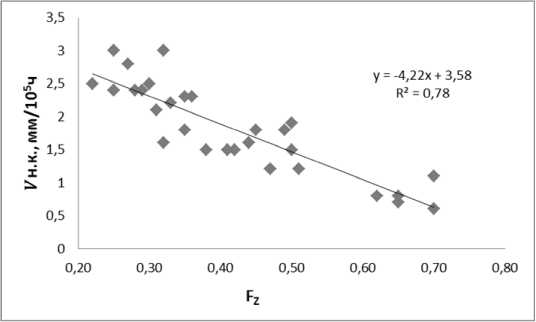

Рис. 4. Зависимость скорости коррозии от значения фактора разнозернистости труб поверхностей нагрева левого бокового экрана

лах требований ТУ-14-3р-55–2001, характеристики микроструктуры – в пределах требований, соответствующих нормативно-техническим документам. Скорость наружной коррозии V н.к (мм за 105 ч) рассчитывалась в соответствии с [13]. На рис. 4 представлена зависимость скорости коррозии от фактора разнозернистости микроструктуры труб поверхностей нагрева левого бокового экрана.

Видно, что с увеличением фактора разнозер-нистости скорость коррозии уменьшается. Зависимость скорости наружной коррозии от фактора разнозернистости описывается уравнением y = -4,22x + 3,58. (2)

Коэффициент детерминации зависимости скорости коррозии от значения разнозернистости равен 0,78, следовательно, между значением разно-зернистости и скоростью коррозии труб поверхностей нагрева из углеродистой стали 20 существует сильная корреляционная связь [14].

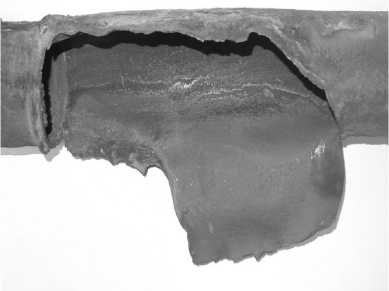

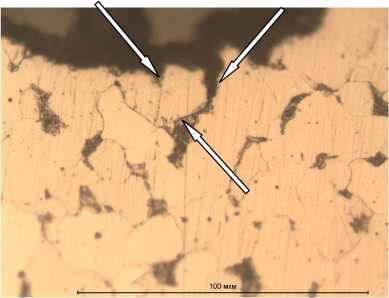

В соответствии с предложенным подходом исследованы поврежденные в результате развития электрохимической коррозии на наружной поверхности две трубы поверхностей нагрева из стали 20 одинакового типоразмера 060x6 мм после 125 и 62 тыс. ч эксплуатации при температуре 340 °С и давлении 155 кгс/см2. Результаты механических испытаний, значений скорости наружной коррозии и фактора разнозернистости основного металла приведены в табл. 3, микроструктура сталей и вид повреждения приведены на рис. 5 и 6. Несмотря на разное время эксплуатации, анализ морфологии разрушенных зон показал, что разрушение осуществляется по одному и тому же механизму и определяющим фактором является наружная коррозия, скорость которой различается в 1,5 раза и зависит от состояния микроструктуры, явно различающейся для исследованных образцов труб. В обоих случаях структура состоит из феррита и несфероидизованного зернистого перлита. Но во втором случае процесс кристаллизации зерен перлита не завершен и структура обладает значительной разнозернистостью. Значения факторов формы различаются в два раза и составляют 0,41 и 0,19 для труб № 1 и № 9 соответственно. В микроструктуре у наружной поверхности разрушенных труб обнаружены межкристаллитные коррозионные трещины со слаборазвитой траекторией (указаны стрелками) различной глубины. Максимальная глубина межкристаллитных трещин в микроструктуре трубы № 1 составляет 14,1 мкм, ширина 2,2 мкм; в микроструктуре трубы № 9 встречаются трещины глубиной 27,1 мкм, шириной 8,1 мкм. Глубина межкристаллитных трещин двух образцов отличается в 2 раза, их ширина отличается более чем в 3,5 раза. Более интенсивная коррозия, наблюдаемая по границам зерен трубы № 9 по сравнению с трубой № 1, по-видимому, связана с большим насыщением границ зерен примесями за счет меньшей протяженности границ в крупнозернистом материале.

Анализ микроструктуры поврежденных труб (сталь 20), разрушенных после различных сроков эксплуатации, подтвердил высказанные ранее предположения о влиянии фактора разнозернисто-сти на скорость наружной коррозии. Величина наблюдаемой скорости коррозии сходится со значением, рассчитанным по уравнению (2).

Таблица 3

Предел прочности ( σ в ), предел текучести ( σ т ), относительное удлинение ( δ ), относительное сужение ( ψ ), скорость наружной коррозии ( V н.к ), фактор разнозернистости ( FZ ) разрушенных образцов

|

Образец |

σв, кгс/мм2 |

σт, кгс/мм2 |

δ, % |

ψ, % |

V н.к, мм за 105 ч |

F Z |

|

Основной металл трубы № 1 |

49,8±0,7 |

37,8±0,5 |

38,7±0,5 |

62,1±1,0 |

1,7 |

0,41 |

|

Основной металл трубы № 9 |

48,2±0,7 |

35,2±0,5 |

36,4±0,5 |

49,2±0,7 |

2,7 |

0,19 |

|

Требования ТУ 14-3Р-55–2001 |

42,0–56,0 |

≥22,0 |

≥24,0 |

≥45,0 |

— |

а)

б)

в)

Рис. 5. Внешний вид (а), микроструктура основного металла (б) и микроструктура металла у наружной поверхности (в) поврежденной трубы № 1 (отметка 19,5 м левого бокового экрана)

б)

в)

Рис. 6. Внешний вид (а), микроструктура основного металла (б) и микроструктура металла у наружной поверхности (в) поврежденной трубы № 9 (отметка 17,5 м левого бокового экрана)

Заключение

Установлено, что при равных условиях эксплуатации на скорость коррозии наружной поверхности образцов труб поверхностей нагрева значительное влияние оказывает фактор разнозер-нистости, что свидетельствует о качественном различии физических свойств трубной стали при разных структурах. Чем выше данный параметр (соответственно, выше однородность зеренной структуры), тем ниже наблюдаемая скорость коррозии. Зная значение фактора разнозернистости в исходной микроструктуре, можно прогнозировать скорость коррозии, что позволяет в контролируемых условиях эксплуатации (качество газа, настройка горелок, режимы очистки) определять остаточный ресурс труб поверхностей нагрева.

Список литературы Влияние разнозернистости структуры на коррозионную стойкость наружной поверхности труб из углеродистой стали 20, применяемых в теплоэнергетике

- Li Y. Grain Size Effect on the Electrochemical Corrosion Behavior of Surface Nanocrystallized Low -Carbon Steel/Y. Li, F.G. Wang, G. Liu//Corrosion. 2004. -Vol. 60. -P. 891-896.

- Влияние структурно-фазового состояния нанокомпозитов железо -цементит на процессы локальной активации/А.В. Сюгаев, С.Ф. Ломаева, С.М. Решетников и др.//Физикохимия поверхности и защита материалов. -2008. -Т. 44, № 4. -С. 395-399.

- Бахвалов, Г.Т. Защита металлов от коррозии/Г.Т. Бахвалов, А.В. Турковская. -М.: Металлургиздат, 1964. -290 с.

- Семенова, И.В. Коррозия и защита от коррозии/И.В. Семенова, Г.М. Флорианович, А.В. Хорошилов. -3-е изд., перераб. и доп. -М.: Физматлит, 2010. -416 с.

- Помазова, А.В. Роль факторов формы зеренной структуры в электрохимической коррозии котельных труб, изготовленных из углеродистой стали 20/А.В. Помазова, Т.В. Панова, Г.И. Геринг//Практика противокоррозионной защиты. -2013. -№ 3 (69). -С. 68-71.

- ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна. Введ. 1983-01-01. -М.: Изд-во стандартов, 2003. -45 с.

- Лезинская, Е.Я. Методы оценки структурной неоднородности металла труб оболочек ТВЭЛ и чехлов ТВС из коррозионно-стойких сталей и сплавов/Е.Я. Лезинская//Вопросы атомной науки и техники. Сер. «Физика радиационных повреждений и радиационное материаловедение». -2003. -Вып. 3. -С. 108-112.

- Горелик, С.С. Рекристаллизация металлов и сплавов/С.С. Горелик. -М.: Металлургия, 1978. -568 с.

- Салтыков, С.А. Стереометрическая металлография/С.А. Салтыков. -М.: Металлургия, 1970. -376 с.

- Лезинская, Е.Я. Новый метод оценки разнозернистости структуры труб из нержавеющих сталей и сплавов/Е.Я. Лезинская, Д.Ю. Клюев, Ю.Н. Николаенко//Теория и практика металлургии. -2012. -Вып. 1. -С. 68-73.

- ТУ 14-3Р-55-2001. Трубы стальные бесшовные для паровых котлов и трубопроводов. Введ. 2001-09-21.

- Гроховский, В.И. Возможности цифровой микроскопии в металлографии/В.И. Гроховский//Цифровая микроскопия: Материалы школы-семинара. -Екатеринбург: УГТУ-УПИ, 2001. -С. 18-20.

- СТО 17230282.27.100.005-2008. Основные элементы котлов, турбин и трубопроводов ТЭС. Контроль состояния металла. Нормы и требования. -Введ. 2008-06-30. -М.: РАО «ЕЭС России», 2008.

- Ивченко, Г.И. Введение в математическую статистику/Г.И. Ивченко, Ю.И. Медведев. -М.: Изд-во ЛКИ, 2010. -600 с.