Влияние режимов двухосного нагружения на усталостную долговечность алюминиевого сплава Д16Т и стали 40ХГМА

Автор: Вильдеман В.Э., Третьяков М.П., Староверов О.А., Янкин А.С.

Статья в выпуске: 4, 2018 года.

Бесплатный доступ

Работа посвящена изучению усталостной долговечности металлических материалов при различных схемах многоосного непропорционального нагружения, приводящего к возникновению сложного напряженно-деформированного состояния. Представлены результаты экспериментальных исследований усталостной долговечности конструкционной легированной стали 40ХГМА и сплава алюминия Д16Т при двухосном циклическом нагружении. Циклические испытания проведены на двухосевой электродинамической испытательной системе Instron ElectroPuls E10000 в условиях совместного растяжения-сжатия и кручения сплошных цилиндрических образцов корсетного типа. Рассмотрены методические вопросы проведения циклических испытаний при смешанных модах нагружения и получены соответствующие новые опытные результаты. Экспериментальные данные приведены в виде точек на графиках и соответствующих аппроксимирующих линий, отражающих зависимости числа циклов до разрушения от относительных величин постоянных составляющих касательных и нормальных напряжений. Во всех испытаниях задаваемые величины дополнительных составляющих компонент напряжений не превышали значений соответствующих условных пределов текучести, которые были предварительно определены в испытаниях на квазистатическое растяжение и кручение для каждого материала. На основе результатов испытаний проведена оценка влияния постоянной составляющей касательных напряжений на долговечность исследуемых материалов при циклическом растяжении-сжатии, а также рассмотрено влияние постоянной составляющей нормальных напряжений на долговечность при циклическом кручении. Показано, что в результате воздействия постоянных составляющих напряжений как в условиях циклического растяжения-сжатия, так и циклического кручения наблюдается снижение числа циклов до разрушения образцов. Полученные данные демонстрируют необходимость оценки допустимых пределов постоянных составляющих компонент напряжений, которые не будут приводить к значимому снижению долговечности изделий, работающих в условиях циклического нагружения.

Усталость, многоосное нагружение, смешанные моды нагружения, сложное напряженное состояние, растяжение, кручение, металлы, усталостная долговечность, эксперимент, постоянные составляющие напряжений

Короткий адрес: https://sciup.org/146281887

IDR: 146281887 | УДК: 620.178.32 | DOI: 10.15593/perm.mech/2018.4.16

Текст научной статьи Влияние режимов двухосного нагружения на усталостную долговечность алюминиевого сплава Д16Т и стали 40ХГМА

ВЕСТНИК ПНИПУ. МЕХАНИКА № 4, 2018PNRPU MECHANICS BULLETIN

Подавляющее число ответственных элементов конструкций при эксплуатации подвергается комплексным, в том числе многоосным, циклическим нагрузкам, и оценка их влияния на долговечность металлических материалов является важной практической задачей [1–5], а необходимость изучения процессов усталости в условиях сложного напряженного состояния послужила причиной появления экспериментальных работ в данной области с использованием специализированных технических устройств и методик многоосного нагружения. Среди наиболее крупных научных центров, занимающихся вопросами исследования проблем многоосной усталости, можно выделить университет ENSAM в Бордо, Франция (T. Palin-Luc, N. Saintier, F. Morel) [6, 7], университет Ополе, Польша (T. Lagoda) [8], университет Шеффилда, Великобритания (L. Sum-sel) [9], университет Лиссабона, Португалия (V. Anes, L. Reis, M. de Freitas) [10, 11], Институт механики им. С.П. Тимошенко в Киеве, Украина (Голуб В.П.) [12], Институт проблем механики им. А.Ю. Ишлинского в Москве, Россия (Бураго Н.Г., Журавлев А.Б., Никитин И.С.) [13, 14] и др. [15].

Основными схемами нагружения являются двухосное растяжение крестообразных образцов, растяжение с кручением и изгиб с кручением цилиндрических образцов. При этом внимание уделяется не только пропорци- ональному циклическому нагружению, но и более сложным режимам со сдвигом фаз по различным модам воздействий, с отличием частот и других характеристик циклического изменения напряжений или деформаций, с различными несинусоидальными формами циклов [16–20]. Помимо испытаний сплошных корсетных и трубчатых образцов имеют место испытания образцов сварных соединений [21, 22], образцов с проточками [23] и другими концентраторами напряжений [24].

Циклические воздействия также могут быть осложнены асимметрией цикла вследствие наличия статических нагрузок, обусловленных, например, силами тяжести или линейной перегрузкой. Кроме того, статические нагрузки могут возникать по отличным от циклических осям, в результате чего наблюдаются, например, циклические нагрузки изгиба с постоянным кручением и др. Вопросами влияния асимметрии цикла нагружения на усталостное поведение различных материалов занимались Гербер [25], Гудман [26], Морроу [27], Смит [28], Одинг [29], Биргер [30] и др. [31–35]. Результаты экспериментальных исследований, как правило, отражаются на диаграмме Хейга (амплитуда напряжения – среднее напряжение в цикле), при этом предлагаются различные зависимости для их описания. На основании представленных работ можно сделать вывод, что увеличение значения среднего напряжения приводит к снижению усталостной выносливости. Данный эффект достаточно сильно проявляет себя для хрупких материалов (таких как чугун) как при растяжении, так и при кручении [34]. Однако этот эффект проявляется менее существенно при кручении, чем при растяжении для пластичных материалов (таких как стали и алюминиевые сплавы) [31]. Так, некоторые авторы [5, 36, 37] предлагают не учитывать изменения среднего напряжения при кручении до тех пор, пока максимальные значения напряжения кручения не превышают предел текучести. При этом предел усталости при симметричном цикле обычно составляет 2/3 от предела текучести при кручении [38], поэтому в литературе встречается относительно небольшое количество экспериментальных исследований при максимальных напряжениях ниже предела текучести. Отметим также, что при циклических нагрузках в области сжатия наблюдается рост усталостной выносливости более значительный для хрупких материалов, менее – для пластичных [5, 32].

В целом схожее поведение демонстрируют материалы при действии постоянных статических составляющих в условиях непропорциональных многоосных нагрузок (например, переменный изгиб с постоянным кручением и т.д.) [5, 36, 37, 39, 40], однако исследований в данной области существенно меньше, чем при одноосных воздействиях, а также отсутствует комплексный подход к изучению. Кроме того, в работах в основном уделяется внимание пределу выносливости при базах более 106 циклов, то есть рассматриваются такие нагрузки, при которых материал (условно) может выдержать неограниченное количество циклов нагружения. Однако при проектировании конструкций с установленным (ограниченным) сроком службы с целью экономии ресурсов важно определять не только предел выносливости, но и получать кривые усталости при различных уровнях дополнительных статических составляющих.

Таким образом, целью работы является исследование усталостной долговечности материала при различных значениях статических составляющих многоциклового многоосного непропорционального нагружения (растяжение-сжатие с кручением), приводящего к появлению сложного напряженно-деформированного состояния.

1. Используемые материалы и оборудование

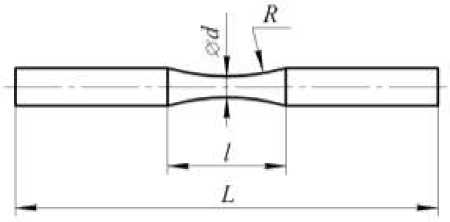

Экспериментальные исследования по оценке долговечности металлических материалов при многоосном циклическом нагружении проводились на образцах алюминиевого сплава Д16Т и легированной стали 40ХГМА, изготовленных с учетом требований ГОСТ 25.502 «Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость». На рис. 1 представлен эскиз используемых образцов корсетного типа, которые изготавливались из одной партии прутков сплава алюминия диаметром 10 мм, находящегося в состоянии поставки, и из заготовки буровой штанги диаметром 22 мм (сталь 40ХГМА) без дополнительной термической обработки. Химический состав исследуемых материалов приведен в табл. 1. Перед испытаниями были проведены маркировка и замер диаметров рабочей части образцов с точностью 0,01 мм.

Рис. 1. Эскиз образца корсетного типа для испытаний на усталость

Fig. 1. Sketch of the corset-type sample for fatigue tests

Способ изготовления образцов обеспечивал минимальный разогрев материала при обработке. Для образцов сплава алюминия Д16Т диаметр рабочей части составлял d = 5,0 мм, для образцов стали 40ХГМА d = 4,0 мм. Радиус корсетной части образцов составлял не менее R = 20,0 мм. Размеры захватных частей выбирались исходя из требований надежного закрепления в захватах испытательной машины. Всего испытано 62 образца корсетного типа.

Таблица 1

Химический состав используемых материалов

Table 1

Chemical composition of used materials

|

40ХГМА |

||||||||||

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

V |

Cu |

Al |

|

0,402 |

0,275 |

0,874 |

<0,005 |

<0,003 |

0,882 |

0,274 |

0,252 |

0,005 |

0,159 |

0,010 |

|

Д16Т |

|||||||||

|

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Ni |

Zn |

Ti |

Pb |

|

0,29 |

0,28 |

4,28 |

0,75 |

1,48 |

0,017 |

0,009 |

0,12 |

0,06 |

0,05 |

Использованное при проведении экспериментальных исследований программное обеспечение позволяет автоматически останавливать испытание по одному из трех критериев: при превышении максимального уровня ускорения (примерно 6,5 g ), при превышении ограничений по перемещениям или по нагрузке в каждом цикле (данные ограничения задавались примерно в 1,2 раза больше наблюдаемых значений в эксперименте). Это позволяет связать остановку испытания с появлением макротрещины на поверхности образца или разделением его на части.

Для определения статических характеристик исследуемых материалов и построения программы усталостных испытаний были проведены испытания на квази-статическое растяжение и кручение цилиндрических образцов в соответствии с рекомендациями ГОСТ 1497–84 «Металлы. Методы испытаний на растяжение» и ГОСТ 3565–80 «Металлы. Метод испытания на кручение». Образцы были изготовлены из материала той же плавки, что и для испытаний на усталость. Для квази-статических испытаний сплава алюминия Д16Т использовались цилиндрические образцы с диметром рабочей части d = 6,0 мм, длиной l = 36,0 мм, а для стали 40ХГМА d = 10,0 мм, l = 60,0 мм.

Испытания проводились на двухосевой сервогид-равлической системе Instron 8850 (100 кН/1000 Нм, 30 Гц) и универсальной электродинамической системе Instron ElectroPuls E10000 (10 кН/100 Нм, 100 Гц), предназначенных для проведения как одноосных, так и двухосных статических и циклических испытаний при растяжении-сжатии и кручении. Измерение перемещений для построения диаграмм деформирования и определения основных механических характеристик реализовано с применением навесных экстензометров Instron 2620-601 при растяжении и Epsilon 3550-010М при кру- чении. Испытательные системы и экстензометры обеспечивают точность измерения нагрузок, перемещений и деформаций с погрешностью не более 0,5 % от измеряемой величины.

2. Результаты испытаний

Для определения параметров нагружения проведены опыты на квазистатическое растяжение и кручение образцов исследуемых материалов. По результатам испытаний определены следующие механические характеристики: модуль Юнга E , модуль сдвига G , пределы пропорциональности при растяжении σ пц и кручении τ пц , условные пределы текучести при растяжении σ 0,2 и кручении τ 0,3 , остаточное удлинение после разрыва δ, относительное поперечное сужение ψ. Полученные характеристики представлены в табл. 2 для каждого материала.

На основании полученных данных об основных механических характеристиках рассматриваемых материалов была разработана программа испытаний, состоящая из трех частей (табл. 3).

Первая часть предусматривает экспериментальную оценку влияния постоянной составляющей касательного напряжения на усталость при знакопеременном растяжении-сжатии. В данной части программы испытаний использовались образцы стали 40ХГМА. Реализовано несколько уровней амплитуды нормальных напряжений при постоянном коэффициенте асимметрии цикла R = –0,5. Было выбрано два уровня касательных напряжений τ = 200 МПа и τ = 400 МПа, что соответствует 0,35 τ 0,3 и 0,7 τ 0,3 . Уровни задаваемых нормальных напряжений выбирались таким образом, чтобы при отсутствии дополнительного касательного напряжения получить данные о долговечности стали в диапазоне от 5·104 до 106 циклов.

Таблица 2

Механические характеристики исследуемых материалов

Table 2

Mechanical properties of used materials

|

Материал |

E , ГПа |

σ пц , МПа |

σ 0,2 , МПа |

σ в , МПа |

δ, % |

ψ, % |

G , ГПа |

τ пц , МПа |

τ 0,3 , МПа |

|

40ХГМА |

210,1 ± 1,1 |

771,9 ± 41,4 |

910,4 ± 4,2 |

1018,8 ± 6,5 |

15,9 ± 0,5 |

49,2 ± 2,2 |

86,1 ± 1,05 |

411,9 ± 15,9 |

574,2 ± 9,5 |

|

Д16Т |

75,4 ± 0,9 |

307 ± 41 |

336 ± 52 |

– |

– |

– |

30,0 ± 1,8 |

124 ± 5 |

153 ± 8 |

Таблица 3

Программа испытаний

Test program

Table 3

|

Параметры режима |

Вид циклического нагружения |

||

|

Растяжение-сжатие |

Кручение |

||

|

Материал образцов |

|||

|

40ХГМА |

Д16Т |

Д16Т |

|

|

Частота испытания, Гц |

50 |

50 |

3,4 |

|

Коэффициент асимметрии цикла |

–0,5 |

–1 |

–1 |

|

Амплитуда напряжений в цикле |

0,5σ 0,2 ÷ 0,61σ 0,2 |

0,5σ 0,2 ; 0,61σ 0,2 |

0,7τ 0,3 ; 0,75τ 0,3 |

|

Величина постоянной составляющей напряжений |

0,35τ 0,3 ; 0,7τ 0,3 |

0 ÷ 0,84τ 0,3 |

0 ÷ 0,6σ 0,2 |

|

Количество образцов |

22 |

36 |

26 |

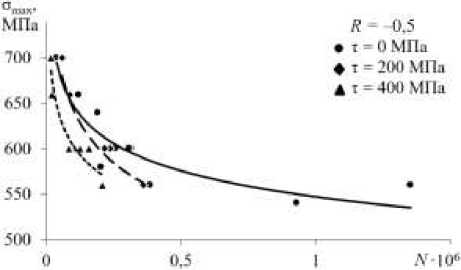

Полученные экспериментальные данные приведены на рис. 2 в простых ( а ) и двойных логарифмических ( б ) координатах. Точками обозначены опытные данные, полученные при τ = 0 МПа (•), τ = 200 МПа (♦), τ = 400 МПа (▲). Линии на рисунках соответствуют степенной аппроксимации опытных данных.

Из приведенных данных видно, что наличие постоянной составляющей касательных напряжений при осевом растяжении-сжатии образцов стали 40ХГМА приводит к снижению числа циклов до разрушения. Для возможности количественной оценки снижения долговечности на уровне максимальных нормальных напряжений σ max = 600 МПа испытано по три образца при каждом значении постоянных касательных напряжений. Снижение среднего числа циклов до разрушения при наличии дополнительных касательных напряжений τ = 0,35 τ 0,3 составило 1,6 раза (293 752 и 185 163 циклов), а при τ = 0,7 τ 0,3 снижение составило 2,4 раза (293 752 и 122 108 циклов).

б

Рис. 2. Кривые усталости стали 40ХГМА, соответствующие степенной аппроксимации (линии), построенные в простых ( а ) и двойных логарифмических ( б ) координатах, полученные при различных уровнях постоянной составляющей касательного напряжения, и экспериментальные данные (точки): τ = 0 МПа (•), τ = 200 МПа (♦), τ = 400 МПа (▲)

Fig. 2. Fatigue curves of steel 40CrMnMo correspond to power approximation (lines) in simple ( a ) and double logarithmic ( b ) coordinates, which are obtained under various levels of constant components of shear stress and experimental data (dots): τ = 0 МПа (•), τ = 200 МПа (♦), τ = 400 МПа (▲)

Как уже отмечалось, для пластичных материалов значение предела усталостной выносливости с увеличением среднего напряжения уменьшается менее интен- сивно при кручении, чем при растяжении. Некоторые авторы [5, 36, 37] предлагают пренебрегать данным эффектом до тех пор, пока максимальные значения напряжения кручения не превышают предел текучести, что отражено в моделях многоосной усталости, например критерии Сайнса [5], Кроссланда [41], Пападополу-са [42] и т.д. На целесообразность учета средних напряжений кручения также указывают авторы статьи [40]. В работах Беннебаха [36, 37] снижение предела выносливости на базе 3·106 циклов при постоянной составляющей кручения, равной пределу текучести, составило менее 8 %. Однако на основе данных [31] можно отметить, что даже при незначительном снижении предела выносливости в условиях кручения при наличии постоянной составляющей напряжений той же моды, число циклов до разрушения при заданных уровнях амплитуды напряжений будет существенно снижаться.

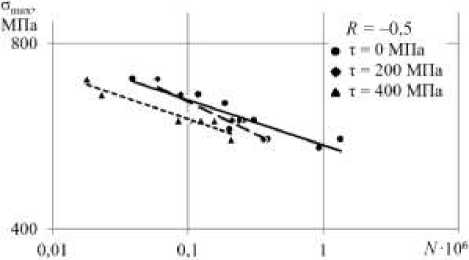

Во второй части программы испытаний для оценки влияния величины постоянной составляющей касательного напряжения относительно условного предела текучести при сдвиге реализованы испытания в диапазоне от τ = 0 до τ = 0,84τ 0,3 при циклическом растяжении-сжатии. Для этого были использованы образцы сплава алюминия Д16Т. Было выбрано два уровня амплитуды нормальных напряжений σ a = 0,5σ 0,2 и σ a = 0,61σ 0,2 при коэффициенте асимметрии цикла R = –1.

В результате испытаний получены опытные данные (рис. 3), приведенные в виде зависимости долговечности (числа циклов до разрушения образца) от величины постоянных касательных напряжений при заданных амплитудах нормальных напряжений. Точки соответствуют экспериментальным данным, а линии – аппроксимации полученных данных по экспоненциальному закону.

Рис. 3. Зависимость усталостной долговечности сплава Д16Т при циклическом растяжении с амплитудами σ а = 0,5σ 0,2 ( 1 ) и σ а = 0,61σ 0,2 ( 2 ) от постоянной составляющей касательных напряжений

Fig. 3. Dependence of the fatigue life of 2024 alloy under cyclic tension with amplitudes σ а = 0.5σ 0,2 ( 1 ) and σ а = 0.61σ 0,2 ( 2 ) versus constant component of shear stresses

При испытаниях наблюдалось снижение долговечности материала при увеличении постоянной составляющей касательных напряжений. При меньшем значении амплитуды нормальных напряжений в цикле снижение долговечности при увеличении постоянной составляющей касательных напряжений является более выраженной. Так, при дополнительном действии постоянных касательных напряжений величиной τ = 0,8τ0,3 наблюдается снижение числа циклов до разрушения при амплитуде нагружения, составляющей σа = 0,5σ0,2, на уровне 53 % по сравнению с номинальным нагружением данной амплитуды (кривая 1). При амплитуде нагружения σа = 0,61σ0,2 происходит снижение числа циклов до разрушения на уровне 20 % (кривая 2).

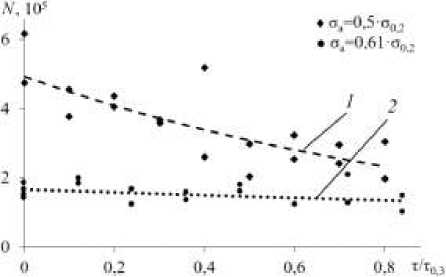

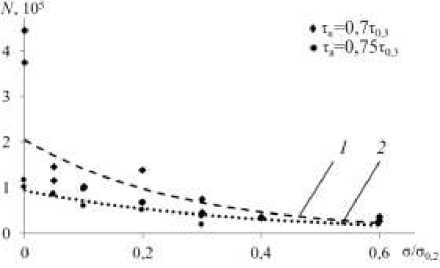

В третьей части программы испытаний проведена опытная оценка влияния постоянной составляющей нормальных напряжений в диапазоне от σ = 0 до σ = = 0,6σ 0,2 на усталостную долговечность сплава алюминия Д16Т при циклическом кручении. Проведены две серии испытаний с уровнями амплитуды касательных напряжений в цикле τ a = 0,7τ 0,3 и τ a = 0,75τ 0,3 при коэффициенте асимметрии цикла R = –1. Полученные опытные данные приведены на рис. 4 в виде зависимости долговечности (числа циклов до разрушения образца) от величины постоянных нормальных напряжений при заданных амплитудах касательных напряжений. Точки на рисунке соответствуют опытным данным, а линии – аппроксимации полученных данных по экспоненциальному закону.

Рис. 4. Зависимость долговечности сплава Д16Т при циклическом кручении с амплитудами τ а = 0,7 τ 0,3 ( 1 ) и τ а = 0,75 τ 0,3 ( 2 ) от постоянной составляющей нормальных напряжений

Fig. 4. Dependence of the fatigue life of 2024 alloy under cyclic torsion with amplitudes τ а = 0.7 τ 0.3 ( 1 ) and τ а = 0.75 τ 0.3 ( 2 ) versus constant component of normal stresses

В результате проведенных испытаний наблюдалось аналогичное, как во второй части программы испытаний, снижение долговечности материала при увеличении постоянной составляющей нормальных напряжений. При меньшем значении амплитуды касательных напряжений в цикле снижение долговечности при увеличении постоянной составляющей нормальных напряжений является более выраженным.

В конце следует также отметить, что разбросы экспериментальных значений оказались существенными. Поэтому, хотя и наблюдается тенденция снижения числа циклов до разрушения при увеличении постоянных составляющих напряжений, количество опытов при одних и тех же параметрах нагружения не позволяет однозначно судить о виде этих зависимостей. Необходимо увеличение числа экспериментов.

Заключение

В работе проведено экспериментальное исследование, направленное на оценку влияния постоянных составляющих компонент напряжений при циклическом нагружении по различным компонентам в опытах на совместное растяжение с кручением цилиндрических образцов корсетного типа, изготовленных из сплава алюминия Д16Т и конструкционной стали 40ХГМА. Показано, что в результате воздействия постоянных составляющих напряжений как в условиях циклического растяжения-сжатия, так и циклического кручения наблюдается снижение числа циклов до разрушения образцов. Причем реализованные величины постоянных составляющих напряжений заведомо не превышали соответствующих значений условных пределов текучести для рассмотренных материалов. Полученные опытные результаты могут рассматриваться в качестве данных для прочностных расчетов в части установления допустимых пределов постоянных составляющих компонент напряжений, возникающих в конструкциях, которые не будут приводить к значимому снижению долговечности изделий, работающих в условиях циклического нагружения.

Работа выполнена в Пермском национальном исследовательском политехническом университете при финансовой поддержке Российского фонда фундаментальных исследований (грант № 16-01-00239 A).

Часть испытаний была проведена в рамках государственного задания Минобрнауки России (9.7529.2017/П220).

Acknowlegments

The work was carried out at Perm National Research Polytechnic University with the financial support of the Russian Foundation for Basic Research (Grant Nr. 16-01-00239 A).

Some part of the experiments was obtained within the State Assignment of the Ministry of Education and Science of Russia (9.7529.2017/П220).

Список литературы Влияние режимов двухосного нагружения на усталостную долговечность алюминиевого сплава Д16Т и стали 40ХГМА

- Серенсен С.В. Усталость материалов и элементов кон-струкций: моногр. - Киев: Наукова думка, 1985. - 256 с.

- Трощенко В.Т., Сосновский Л.А. Сопротивление уста-лости металлов и сплавов: справочник. Ч. 1. - Киев: Наукова Думка, 1987. - 347 с.

- Терентьев В.Ф., Кораблева С.А. Усталость металлов. - М.: Наука, 2015. - 484 с.

- Матвиенко Ю.Г. Модели и критерии механики разру-шения. - М.: Физматлит, 2006. - 328 с.

- Sines G. Failure of materials under combined repeated stresses with superimposed static stress, National Advisory Com-mittee for Aeronautics (N.A.C.A). - Washington, Technical Note 3495, 1955. - 69 p.