Влияние режимов микродугового оксидирования на механические свойства образцов из алюминиевого сплава

Автор: Дударева Н.Ю., Бутусов И.А., Кальщиков Р.В.

Статья в выпуске: 4, 2014 года.

Бесплатный доступ

Представлены результаты экспериментального исследования влияния режимов микродугового оксидирования (МДО) на предел текучести и временное сопротивление образцов из алюминиевого сплава Д16Т. Приведено описание методики исследования, включающей формирование упрочненного слоя на поверхности лабораторных образцов методом МДО и исследование на прочность посредством эксперимента на растяжение. Исследования проводились в соответствии с теорией планирования эксперимента для дробного факторного эксперимента типа 2 3-1. Процесс МДО осуществлялся с использованием щелочного электролита, поэтому в качестве факторов процесса МДО были выбраны концентрация компонентов электролита (едкого калия - KOH и жидкого стекла - Na 2SiO 3) и электрические параметры процесса, определяемые емкостью конденсаторов технологической установки. Кроме условного предела текучести и временного сопротивления на поперечных шлифах определяли толщину и микротвердость МДО-слоя. На основе полученных данных были составлены уравнения регрессии и сделаны выводы о степени влияния режимов микродугового оксидирования на механические свойства образцов. Результаты исследования показали, что наличие МДО-слоя практически не влияет на величину временного сопротивления образцов, но способствует повышению условного предела текучести, значение которого в зависимости от режима процесса обработки может увеличиваться до 18 %. Работа проведена с целью исследования перспектив использования технологического метода модификации поверхностей - микродугового оксидирования для повышения не только износостойкости, но и прочностных свойств деталей из алюминиевых сплавов.

Микродуговое оксидирование, прочность, поверхность, алюминиевые сплавы, микротвердость, временное сопротивление, условный предел текучести, надежность

Короткий адрес: https://sciup.org/146211533

IDR: 146211533 | УДК: 621.436.12 | DOI: 10.15593/perm.mech/2014.4.04

Текст научной статьи Влияние режимов микродугового оксидирования на механические свойства образцов из алюминиевого сплава

Традиционно для изготовления многих деталей и узлов в машиностроении широко применяются сплавы из алюминия. Детали из алюминиевых сплавов на 25–30 % легче деталей, изготовленных, к примеру, из чугуна. При этом теплопроводность алюминиевых сплавов в 3–4 раза выше, чем у стали и чугуна, и это позволяет снизить температуру деталей, работающих в условиях высокой теплонапряженности [1, 2]. В качестве достоинства алюминиевых сплавов можно выделить хорошие механические свойства, сравнимые со свойствами сталей и чугунов [3]. Недостатками алюминиевых сплавов являются высокий коэффициент линейного расширения и низкая износостойкость [4, 5].

Для повышения износостойкости деталей из алюминиевых сплавов обычно используют различные покрытия и методы модификации поверхности [5]. В настоящее время развивается и получает распространение метод микродугового оксидирования (МДО), который относится к методам модификации поверхностей [6, 7].

Микродуговое оксидирование (МДО) на сегодняшний день является одним из наиболее перспективных технологических методов поверхностной обработки деталей из Al, Mg, Ti, Ta, Nb, Zr, Be и их сплавов [7–9]. Но в основном эта технология используется для создания многофункциональных износостойких, диэлектрических, теплостойких, декоративных и коррозионно-стойких покрытий на алюминиевых сплавах. Суть метода МДО заключается в формировании на поверхности детали под воздействием микродуговых разрядов высокопрочного керамического слоя (МДО-слоя), состоящего преимущественно из α -Al 2 O 3 (корунда) и других окислов алюминия [7, 10]. Метод МДО позволяет получать покрытия толщиной до 400 мкм, обладающих высокой микротвердостью, 5–24 ГПа [7, 11, 12].

1. Постановка задачи

Ранее проведенные исследования показали, что метод МДО способствует повышению износостойкости деталей пар трения в 2,5– 3 раза [13], позволяет создавать теплозащитные поверхности [14–16]. В работах [17, 18] показано повышение механических свойств образцов из алюминиевых сплавов после МДО-обработки. В то же время в работах [19–21] обнаружено ухудшение механических свойств после МДО. Для объяснения этих противоречий авторами была высказана гипотеза, что механические свойства образцов зависят от режима процесса МДО. Эта гипотеза базируется на том, что условия проведения процесса упрочнения определяют комплекс физических воздействий на обрабатываемую поверхность и должны оказывать влияние на механические характеристики образцов с МДО-слоем.

Цель данной работы заключается в исследовании влияния режимов микродугового оксидирования на механические свойства образцов из алюминиевых сплавов.

2. Методика исследований

В связи с тем, что МДО является сложным многофакторным процессом, при проведении исследований целесообразно использовать многофакторный эксперимент. Исследования проводились в соответствии с теорией планирования эксперимента для дробного факторного эксперимента типа 23–1, матрица планирования представлена в табл. 1 [22]. При планировании эксперимента были определены факторы процесса микродугового оксидирования, которые оказывают наиболее существенное влияние на свойства формируемого поверхностного слоя:

-

– концентрация едкого калия C конц , г/л ( X 1 );

-

– концентрация жидкого стекла C ж.с , г/л ( X 2 ) в электролите;

-

– емкость конденсаторов установки С , мкФ ( X 3 ).

Обычно в качестве электрических параметров процесса МДО используют плотность тока [23]. Однако этот фактор не является независимым, так как на его значение напрямую влияет концентрация компонентов электролита и емкость конденсаторов установки [23, 24]. Поэтому в данном эксперименте для характеристики электрических параметров процесса МДО был выбран независимый фактор – емкость конденсаторов установки.

В качестве параметров выхода использовались:

-

– у 1 – среднее значение микротвердости МДО-слоя, H µ , ГПа;

-

– у 2 – среднее значение толщины МДО-слоя, h ср , мкм;

-

– у 3 – условный предел текучести, σ 0,2 , МПа;

-

– у 4 – временное сопротивление, σ в , МПа.

Таблица 1

Матрица планирования дробного факторного эксперимента

|

Режим |

Х 0 |

Х 1 |

Х 2 |

Х 3 |

|

1 |

+ |

– |

– |

+ |

|

2 |

+ |

+ |

+ |

+ |

|

3 |

+ |

– |

+ |

– |

|

4 |

+ |

+ |

– |

– |

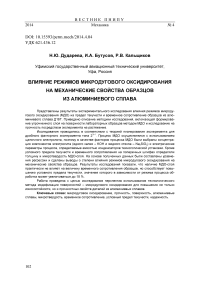

Для работы применялись специально спроектированные лабораторные образцы, которые изготавливались из прутка деформируемого алюминиевого сплава Д16Т ГОСТ 21488–97. Выбор материала образцов обусловлен тем, что наиболее качественные МДО-слои формируются на деформируемых сплавах [7]. Геометрия и размеры образцов соответствовали ГОСТ 1497–84: диаметр – 3 мм, рабочая длина – 15 мм. Размеры образцов были выбраны наименьшими для того, чтобы эффект от покрытия был наиболее ощутим. Рабочая поверхность образцов обрабатывалась методом МДО, для чего было спроектировано и изготовлено специальное приспособление (рис. 1). Предварительной промывке и обезжириванию поверхность перед обработкой не подвергалась.

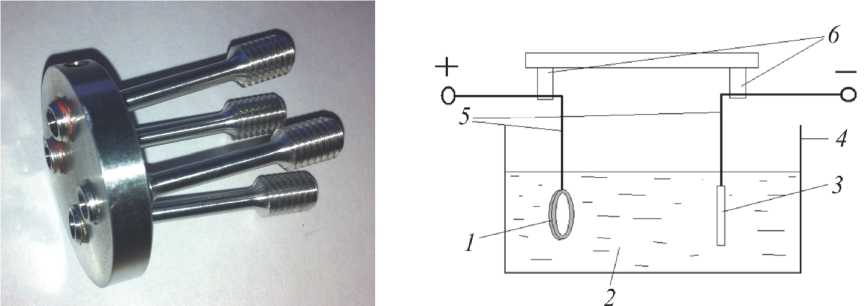

Процесс нанесения покрытия осуществлялся в электролите, который был приготовлен на основе дистиллированной воды с добавками жидкого стекла (Na 2 SiO 3 ) и едкого калия (KOH) в соответствии с планом эксперимента (табл. 2). Экспериментальная область по концентрации обоих компонентов электролита находилась в диапазоне 1–2 г/л и выбиралась на основе ранее проведенных исследований [25], которые показывают возможность получения качественных МДО-слоев в силикатно-щелочном электролите с малой концентрацией компонентов. Соотношение анодных ( I a ) и катодных токов ( I k ) в процессе обработки сохранялось постоянным I a /I k =1. Общий объем электролита, используемого для каждого опыта, составлял 30 литров. Формирование упрочненного слоя продолжалось до момента прекращения искрения на поверхности образцов и для режимов № 1, 2, 3 составило 3 часа, а для режима № 4 – 1,5 часа. Схема установки МДО показана на рис. 2.

Рис. 1. Образцы для исследования на прочность, закрепленные на приспособлении

Рис . 2. Схема установки МДО : 1 – упрочняемый образец (анод); 2 – электролит; 3 – катод из нержавеющей стали; 4 – ванна, наполненная электролитом; 5 – токоподвод; 6 – крепление для электродов

Таблица 2

Значения факторов в эксперименте

|

Режим |

Концентрация C конц, г/л |

Концентрация C ж.с, г/л |

Емкость конденсаторов С , мкФ |

|

1 |

1 |

1 |

100 |

|

2 |

2 |

2 |

100 |

|

3 |

1 |

2 |

50 |

|

4 |

2 |

1 |

50 |

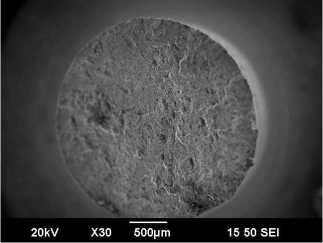

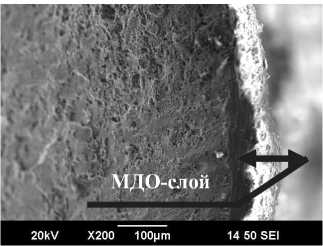

В результате на поверхности образцов были сформированы МДО-слои (рис. 3). В каждом опыте одновременно обрабатывались 4 образца, один из которых использовался для измерения толщины и микротвердости МДО-слоя, а остальные – для определения временного сопротивления и условного предела текучести.

Толщина и микротвердость МДО-слоя измерялись на поперечном шлифе, для чего образец разрезался и заливался в эпоксидную смолу. Для измерения использовали исследовательский комплекс на базе микротвердомера HVS-1000 и цифровой видеокамеры. Измерения микротвердости производились в соответствии с ГОСТ 9450–76 с использованием в качестве индентора пирамиды Викерса, на которую прикладывалась нагрузка Р = 100 г. На каждом образце осуществлялось не менее двух замеров.

Толщина определялась на фотографии шлифа, которая формировалась с использованием специальной программы для обработки изображений NEXSIS ImageExpert MicroHardness 2. При измерении толщины проводилось не менее трех замеров.

Исследования на прочность проводились в соответствии с ГОСТ 1497–84 на электромеханической машине Instron 5982, которая позволяет испытывать образцы при растяжении, сжатии и изгибе. Ре

Рис. 3. Образец для исследования на прочность с МДО-слоем

жимы и условия испытаний были следующие: скорость приложения нагрузки – 1 мм/мин, температура испытаний – от 20 до 22 °C. Обработка результатов осуществлялась при помощи управляющего программного обеспечения Bluehill .

Излом образцов исследовался при помощи растрового электронного микроскопа JEOL JSM -6490 LV .

3. Результаты и обсуждение

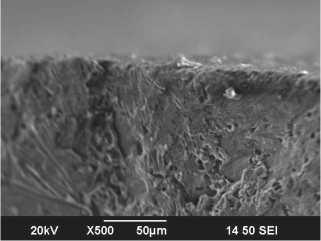

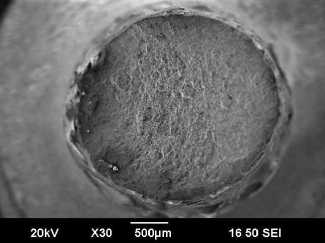

Поперечное изображение излома образцов после испытаний представлено на рис. 4. Анализ мест разрушения образцов без МДО-слоя (рис. 4, а , б ) и образцов с МДО-слоем (рис. 4, в , г ) позволяет утверждать, что характер разрушения не зависит от наличия или отсутствия покрытия. На изображении излома не видны сколы и отслоения МДО-слоя (см. рис. 4, в, г), что подтверждает его высокую адгезионную прочность.

а

б

в

Рис. 4. Область разрушения образцов: а – образец без МДО-слоя, ×30; б – кромка образца без МДО-слоя, ×500; в – образец с МДО-слоем, обработанный на режиме № 1, ×30; г – кромка образца с МДО-слоем, полученным на режиме № 1, ×200

г

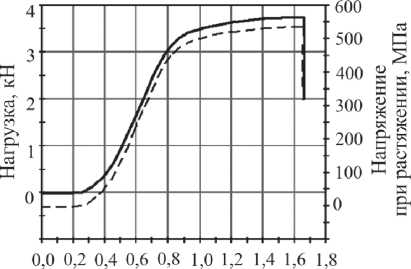

Результаты механических испытаний для каждого образца представлялись в виде диаграммы растяжения (рис. 5), а также в виде автоматически определяемых при испытаниях значений предела текучести σ 0,2 и временного сопротивления σ в .

Удлинение при растяжении (мм)

Канал

Нагрузка (кН)

Напряжение при растяжении (МПа)

Рис. 5. Зависимость удлинения образца от нагрузки и напряжения при растяжении

Полученные значения микротвердости, толщины, условного предела текучести и временного сопротивления приведены в табл. 3. Все значения указаны с доверительным интервалом для доверительной вероятности 0,95.

Таблица 3

Результаты экспериментов

|

Режим |

Микротвердость МДО-слоя, Н μ , ГПа |

Толщина МДО-слоя, h ср , мкм |

Условный предел текучести σ 0,2 , МПа |

Временное сопротивление σ в , МПа |

|

1 |

7,2±0,8 |

63,8±28,2 |

444,8±38,5 |

532,5±48,8 |

|

2 |

16,7±0 |

68,2±2,8 |

437,4±24,2 |

538,9±4,9 |

|

3 |

10,7±3,6 |

70,5±12,0 |

368,6±7,1 |

511,9±4,4 |

|

4 |

2,6±0,6 |

58,4±18,8 |

372,6±6,8 |

524,8±8,1 |

|

Без МДО |

– |

– |

376,5±0,5 |

536,4±0,2 |

Из табл. 3 видно, что механические свойства образцов, а также толщина и микротвердость МДО-слоя зависят от режима обработки. При этом можно утверждать, что наличие МДО-слоя не оказывает существенного влияния на величину временного сопротивления. В большей степени наличие покрытия сказывается на значении условного предела текучести. Этот показатель увеличивается на 16–18 % для образцов, обработанных на режимах № 1 и 2, а на режимах № 3 и 4 остается неизменным.

Наблюдаемые эффекты можно объяснить тем, что МДО-слои в силу своих свойств (толщины, микротвердости) препятствуют упругой деформации материала при растяжении, приводя к повышению условного предела текучести. Однако вследствие значительной хрупкости МДО-слои разрушаются на начальной стадии пластической деформации образца и не оказывают влияния на значение временного сопротивления. Этот факт подтверждается также тем, что характер разрушения образцов с МДО и без МДО-слоя не меняется (рис. 4).

При оценке всех рассматриваемых параметров упрочненного слоя наилучшие показатели были получены на режиме обработки № 2 (см. табл. 3). При удовлетворительной толщине сформированного МДО-слоя (61,4 мкм) было выявлено наибольшее среди всех сравниваемых режимов обработки значение микротвердости поверхности (16,7 ГПа) одновременно с высоким показателем предела текучести (437,4 МПа).

Для оценки влияния технологических режимов были составлены уравнения регрессии с использованием программы Statistica 6:

σ 0,2 = 311,3 – 1,65 С конц – 5,75 С ж.с + 1,41 С ,

σв = 491,4 + 9,65Сконц – 3,25Сж.с + 0,35С, hср = 56,3 – 3,85Сконц – 8,25Сж.с + 0,031С,

Нμ = –12,89 + 0,74Сконц + 8,76Сж.с + 0,106С, где hср – средняя толщина МДО-слоя, мкм; Нμ – среднее значение микротвердости, ГПа; σ0,2 – условный предел текучести, МПа; σв – временное сопротивление, МПа; Сконц – концентрация в электролите, г/л; Сж.с – концентрация жидкого стекла Na2SiO3 в электролите, г/л; С – емкость конденсаторов установки МДО, мкФ.

Анализируя уравнения регрессии и результаты экспериментов (см. табл. 3), можно утверждать, что режим процесса МДО влияет на механические свойства формируемых поверхностных слоев. Проводя анализ уравнений, важно учитывать величину коэффициентов регрессии, так как они показывают влияние каждого фактора процесса на свойства МДО-слоя. Кроме этого, необходимо обращать внимание на порядок величин того или иного фактора.

МДО-слои состоят из кристаллов α -Al 2 O 3 и γ -Al 2 O 3 , которые располагаются в мелкокристаллической матрице [12]. Количество и соотношение этих фаз определяет микротвердость формируемой поверхности и зависит от режима процесса обработки. Из анализа уравнений регрессии видно, что на рост микротвердости МДО-слоя наибольшее влияние оказывает емкость установки. Увеличение емкости конденсаторов приводит к росту плотности тока, что способствует увеличению интенсивности процесса обработки, мощности микродуговых разрядов и формированию высокотвердой фазы α -Al 2 O 3 . В результате образуются МДО-слои, характеризующиеся значительной прочностью атомных и межкристаллитных связей. Это, в свою очередь, способствует повышению значений условного предела текучести и временного сопротивления, что и наблюдается в уравнениях регрессии. В связи с тем, что на микротвердость МДО-слоя влияет также и состав электролита, непосредственной взаимосвязи между значением микротвердости МДО-слоя с условным пределом текучести в рамках данного исследования выявлено не было.

Выводы

Анализируя полученные результаты, можно утверждать, что наличие МДО-слоя, режимы его получения и свойства практически не влияют на величину временного сопротивления образцов, но оказывают влияние на условный предел текучести, увеличивая его.