Влияние схемы экспандирования на напряженно-деформированное состояние труб и геометрические показатели

Автор: Баталов Г.С., Машенцева М.С.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.25, 2025 года.

Бесплатный доступ

В работе представлено исследование влияния экспандирования трубы на ее конечные геометрические параметры. Основной геометрической характеристикой является овальность готовой трубы. Проведено компьютерное моделирование при изменении коэффициента экспандирования, при различных технологиях экспандирования и при изменении коэффициента первой подачи. Также проведена оценка влияния последующего шага экспандирования на предыдущие.

Трубный передел, экспандирование, коэффициент экспандирования, технология экспандирования, коэффициент первой подачи, овальность, кривизна профиля

Короткий адрес: https://sciup.org/147252244

IDR: 147252244 | УДК: 621.774.21 | DOI: 10.14529/met250304

Текст научной статьи Влияние схемы экспандирования на напряженно-деформированное состояние труб и геометрические показатели

G.S. Batalov, , Mashentseva, , TMK Research, LLC, Chelyabinsk, Russia

Экспандирование является заключительной формообразующей операцией в переделе лист-труба. Эта операция позволяет стабилизировать механические свойства материала, а также способствует снижению остаточных напряжений. Главной задачей экспандирова-ния является придание трубе заданных геометрических параметров, которые будут соответствовать необходимым требованиям.

Конечно-элементное моделирование позволяет оптимизировать и подобрать наилучшую технологию экспандирования с учетом накопленного напряженно-деформированного состояния после предыдущих формообразующих операций. Моделирование в 3D-пос-тановке позволяет рассмотреть большое количество технических решений в короткие сроки, при этом не неся большие затраты на натурный эксперимент.

В разной степени влияние на конечные геометрические параметры трубы оказывает коэффициент экспандирования, коэффициент первой подачи трубы, технология с применением различных коэффициентов экспандиро-вания для тела и концов трубы, а также отклонение оси экспандера от оси трубы.

В рамках исследования проведено моделирование операции экспандирования трубы диаметром 1420 мм с толщиной стенки 21,6 мм с различными вариациями вышеперечисленных факторов, оказывающих влияние на овальность трубы и отклонение от прямолинейности образующей профиля трубы.

Начальные и граничные условия

За исходную модель принята труба типоразмерами 1420 х 21,6 мм с учетом накопленного напряженно-деформированного состояния от предшествующих формообразующих операций: вальцевая формовка, догибка кромок, сборка и сварка.

В качестве контрольных показателей влияния на конечную геометрию трубы использовали следующие параметры [1–3]:

-

– наибольший и наименьший диаметр трубы по концам;

-

– овальность по концам трубы;

-

– кривизна по телу трубы.

Овальность трубы вычисляли по формуле

-

= - , (1)

где – максимальный диаметр трубы, мм;

– минимальный диаметр трубы, мм.

Исследование влияния коэффициента

экспандирования

Моделирование процесса экспандирова-ния производили с коэффициентами 0,9 и 1,2 с коэффициентом первой подачи 85 % и перекрытием шагов 10 мм. Начальная ширина листа, необходимая для получения требуемого коэффициента экспандирования ( э), рассчитывается по формуле

( )

= э,

где D – наружный диаметр готовой трубы

после процесса экспандирования, мм;

s – толщина стенки трубы, мм;

э – коэффициент экспандирования (%).

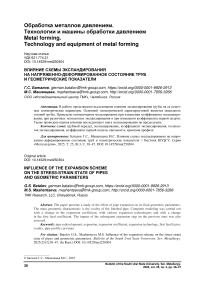

Измерение профиля трубы производили путем выгрузки данных из Marc Mentant в Excel с автоматизацией посредством создания макроса [4]. Графическая интерпретация измерения овальности для экспандирования с э =0,9 представлена на рис. 1. Результаты измерений сведены в табл. 1.

Овальность на переднем конце после экс-пандирования получилась больше в 5 раз, чем на заднем конце трубы несмотря на то, что изначально была меньше.

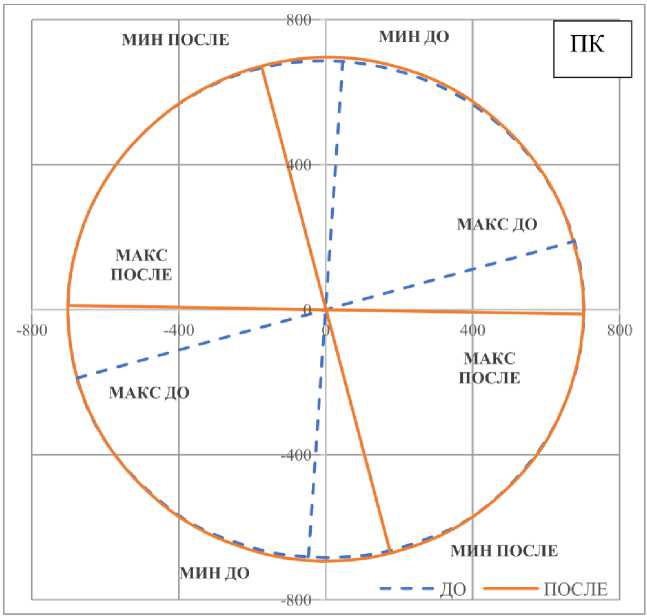

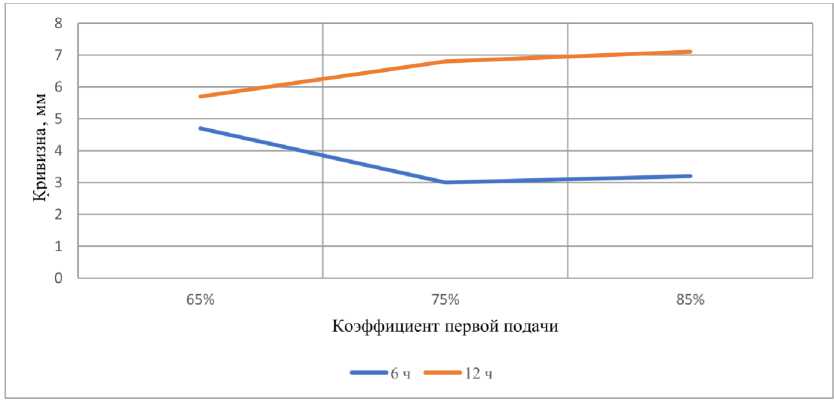

Помимо овальности контролируемым геометрическим фактором является кривизна трубы как отклонение образующей от прямолинейности. Ее измерение проводилось в двух направлениях: по сварному шву (12 часов) и на 180 градусов по телу трубы (6 часов). Анализ реализован тем же методом, что и измерение овальности трубы, результаты измерений представлены в табл. 2, графическая интерпретация – на рис. 2 и 3.

Таблица 1

Результаты измерений геометрических параметров конечно-элементной модели с э = ,

Table 1

Results of measurement of geometric parameters of finite element model with э = .

|

Состояние трубы |

ПК |

ЗК |

||||

|

, мм |

, мм |

, мм |

, мм |

, мм |

, мм |

|

|

До экспандирования |

1390,9 |

1427,6 |

36,7 |

1383,7 |

1426,0 |

42,3 |

|

После экспандирования |

1410,3 |

1425,7 |

15,4 |

1414,8 |

1418,1 |

3,1 |

а)

b)

Рис. 1. Профиль торца трубы до и после экспандирования: а – передний конец (ПК); b – задний конец (ЗК)

Fig. 1. Pipe end profile before and after expansion: a – front end (FE); b – rear end (RE)

Таблица 2

Длина трубы, мм

- Профиль трубы

Результаты измерений кривизны профиля модели с Э э = 0,9

Table 2

Model profile curvature measurements with Э э = 0 .9

|

Состояние трубы |

Кривизна профиля на 6 часов, мм |

Кривизна профиля на 12 часов, мм |

|

До экспандирования |

5,1 |

4,7 |

|

После экспандирования |

3,2 |

7,1 |

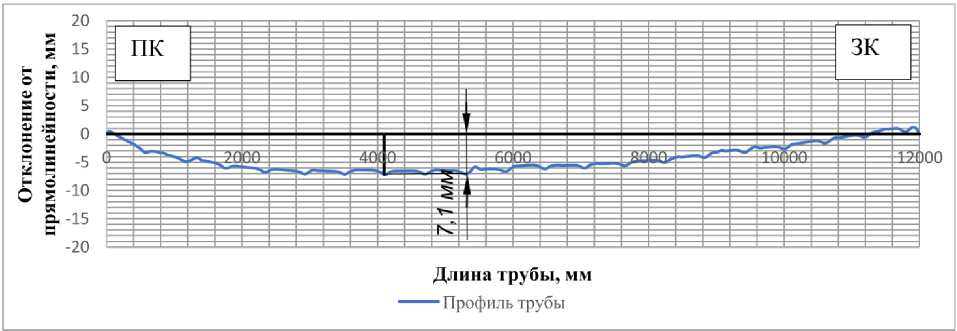

Рис. 2. Профиль образующей трубы после экспандирования, Э э = 0,9 (на 6 часов) Fig. 2. Pipe profile after expansion, Э э = 0.9 (at 6 o'clock)

Рис. 3. Профиль образующей трубы после экспандирования Э э = 0 ,9 (на 12 часов) Fig. 3. Pipe profile after expansion, Э э = 0.9 (at 12 o'clock)

На заднем и переднем концах трубы прослеживается отклонение от прямолинейности. Общая кривизна трубы в области на 6 часов составила 3,2 мм и 7,1 мм – в области на 12 часов.

Экспандирование с коэффициентом 1,2 проводили при тех же условиях, что и с коэффициентом 0,9, что необходимо для проведения сравнительного анализа конечной геометрии трубы.

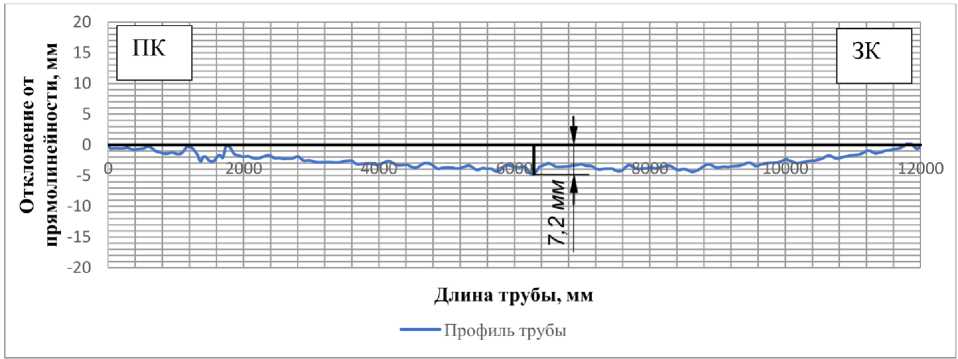

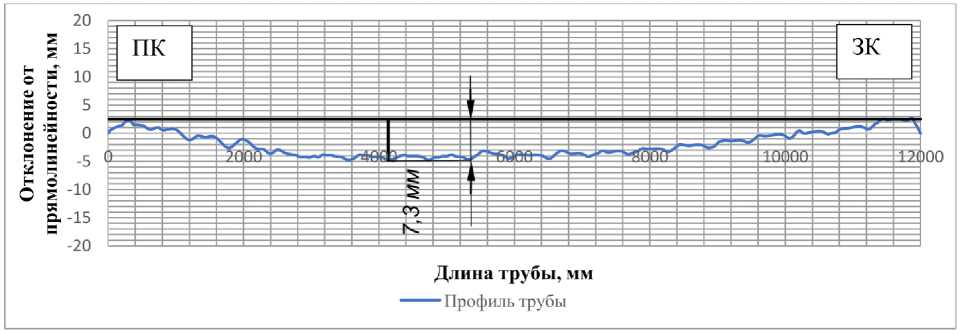

По результатам расчета овальность переднего конца после экспандирования снизилась приблизительно в 3 раза, а заднего – в 10 раз. Разница между передним и задним концом после экспандирования составила 8,4 мм (табл. 3). Отклонение на переднем и заднем конце почти одинаковое – 7,2 мм и 7,3 мм соответственно, результаты представлены в табл. 4, графически – на рис. 4 и 5.

По результатам моделирования установлено, что коэффициент экспандирования влияет на геометрические параметры труб следующим образом:

– при увеличении процента экспандиро-вания наблюдается незначительное исправление торцевой овальной;

– продольная общая кривизна на 6 часов с Э = = 0,9 уменьшается, а с Э = = 1,2 увеличивается в ~ 1,5 раза. Общая кривизна на 12 часов с обоими коэффициентами выросла в ~ 1,5 раза.

Таблица 3

Результаты измерений геометрических параметров конечно-элементной модели с к э = 1,2

Results of measurement of geometric parameters of finite-element model with к э = 1.2

Таблица 4

Table 4

Table 3

|

Состояние трубы |

ПК |

ЗК |

||||

|

^ min , MM |

^ m ax , MM |

Д D, мм |

Dm in , мм |

^ m ax , мм |

Д D, мм |

|

|

До экспандирования |

1390,9 |

1427,6 |

36,7 |

1383,7 |

1426,0 |

42,3 |

|

После экспандирования |

1414,4 |

1427,0 |

12,6 |

1416,7 |

1420,8 |

4,2 |

Результаты измерений кривизны профиля модели с к э = 1,2

Model profile curvature measurements with к э = 1 .2

|

Состояние трубы |

Кривизна профиля на 6 часов, мм |

Кривизна профиля на 12 часов, мм |

|

До экспандирования |

5,1 |

4,7 |

|

После экспандирования |

7,2 |

7,3 |

Рис. 4. Профиль образующей трубы после экспандирования к э = 1 ,2 (на 6 часов) Fig. 4. Pipe profile after expansion, к э = 1.2 (at 6 o'clock)

Рис. 5. Профиль образующей трубы после экспандирования к э = 1 ,2 (на 12 часов) Fig. 5. Pipe profile after expansion, к э = 1.2 (at 12 o'clock)

Исследование влияния технологии экспандирования

Под технологией экспандирования в данном исследовании понимается различный коэффициент экспандирования по телу трубы и ее концам. Для исследования выбраны две технологии:

-

– технология № 1: по телу трубы кэ = 0,9, по концам трубы кэ =1,2;

-

– технология № 2: по телу трубы кэ = 1,2, по концам трубы кэ =1,3.

Результаты моделирования сведены в табл. 5.

Анализ результатов показал, что технология экспандирования влияет на геометрические параметры труб следующим образом:

-

– концевая овальность существенно не отличается;

-

– продольная общая кривизна на 6 часов увеличивается в ~ 2 раза. Общая кривизна на 12 часов практически не изменяется.

Сравнивая первый вариант технологии с конечно-элементной моделью с неизменным по всей длине трубы к э = 0,9, можно отметить незначительное увеличение овальности заднего конца трубы, а также снижение продольной кривизны на 2,0 мм на 6 часов.

Второй вариант технологии экспандиро-вания сравнивали с конечно-элементной моделью, где неизменный к э =1,2 по всей трубе. При смене технологии на переменный к э овальность переднего конца увеличилась на 3,9 мм (24 %). Отклонение от прямолинейности на 6 часов снизилось на 1,7 мм (24 %).

Исследование влияния коэффициента первой подачи ( к п ) на геометрические параметры труб

Для исследования выбраны 4 модели экс-пандирования:

-

– с коэффициентом подачи 65 %;

-

– с коэффициентом подачи 75 %;

-

– с коэффициентом подачи 85 %;

-

– с пропуском первого шага и последующей обратной деформацией.

Чтобы определить влияние коэффициента первой подачи, варьировали величину длины соприкосновения рабочей поверхности накладки экспандера с поверхностью трубы на первом шаге. Моделирование проводили при коэффициенте экспандирования 0,9. В модели с пропуском первого шага экспандирование проводилось, как и в самом первом рассмотренном варианте с коэффициентом 0,9 – задавался коэффициент первой подачи 85 % и перекрытие шагов 10 мм с изменением последовательности шагов экспандирования. Сегмент экспандера смещен на величину одного шага по направлению движения экспандера, таким образом экспандирование проводили со второго шага. Экспандирование переднего конца трубы проводили в последнюю очередь.

В табл. 6 сведены геометрические параметры конечно-элементных моделей, результаты расчета экспандирования с коэффициентом подачи 85 % приведены раньше (см. табл. 1).

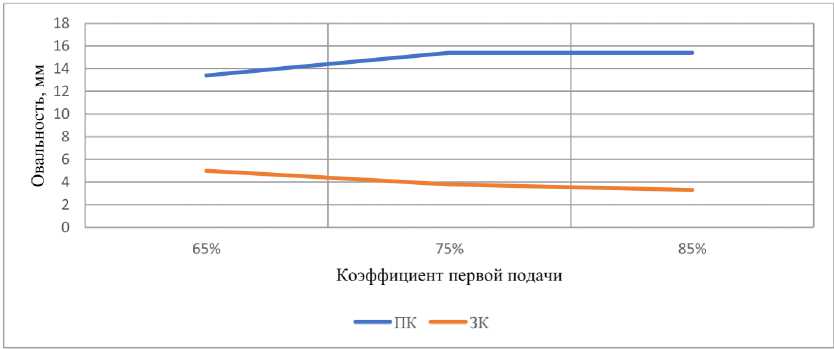

При увеличении площади контакта сегментов экспандера с трубой на первом шаге также увеличивается овальность на переднем конце трубы. При к п =65 % овальность составила 13,4 мм, при к п =75 % – 15,4 мм, при к п =85 % овальность не изменилась.

На заднем конце обратная тенденция – с увеличением к п овальность снижается. Овальность на заднем конце составила 5,0; 3,8 и 3,0 мм соответственно. Полученные зависимости представлены в виде графика на рис. 6. Стоит отметить, что при увеличении к п площадь контакта на заднем конце трубы также изменяется.

Таблица 5

Результаты измерений геометрических параметров конечно-элементной модели

Table 5

Results of measurement of geometric parameters of finite element model

|

к э =0,9 по телу трубы и к э =1,2 на концах трубы |

||||||

|

Состояние трубы |

ПК |

ЗК |

||||

|

^min, мм |

^max, мм |

Δ D , мм |

^min, мм |

^max, мм |

Δ D , мм |

|

|

До экспандирования |

1390,9 |

1427,6 |

36,7 |

1383,7 |

1426,0 |

42,3 |

|

После экспандирования |

1411,1 |

1426,8 |

15,7 |

1415,7 |

1420,0 |

4,3 |

|

к э =1,2 по телу трубы и к э =1,3 на концах трубы |

||||||

|

Состояние трубы |

ПК |

ЗК |

||||

|

^min , мм |

^max, мм |

Δ D , мм |

^min , мм |

^max, мм |

Δ D , мм |

|

|

До экспандирования |

1390,9 |

1427,6 |

36,7 |

1383,7 |

1426,0 |

42,3 |

|

После экспандирования |

1391,5 |

1429,6 |

16,5 |

1417,7 |

1422,4 |

4,6 |

Таблица 6

Table 6

Результаты измерений геометрических параметров конечно-элементной модели

Results of measurement of geometric parameters of finite element model

|

к э = 0,9 и к п =65 % |

||||||

|

Состояние трубы |

ПК |

ЗК |

||||

|

®min, мм |

®max , мм |

Δ D , мм |

®min , мм |

®max , мм |

Δ D , мм |

|

|

До экспандирования |

1390,9 |

1427,6 |

36,7 |

1383,7 |

1426,0 |

42,3 |

|

После экспандирования |

1411,3 |

1424,7 |

13,4 |

1413,7 |

1418,7 |

5,0 |

|

кэ = 0,9 и кп =75 % |

||||||

|

Состояние трубы |

ПК |

ЗК |

||||

|

®min , мм |

®max , мм |

Δ D , мм |

®min , мм |

®max , мм |

Δ D , мм |

|

|

До экспандирования |

1390,9 |

1427,6 |

36,7 |

1383,7 |

1426,0 |

42,3 |

|

После экспандирования |

1410,1 |

1425,5 |

15,4 |

1414,5 |

1418,2 |

3,8 |

|

к э =0,9 с пропуском первого шага |

||||||

|

Состояние трубы |

ПК |

ЗК |

||||

|

®min, мм |

®max , мм |

Δ D , мм |

®min , мм |

®max , мм |

Δ D , мм |

|

|

До экспандирования |

1390,9 |

1427,6 |

36,7 |

1383,7 |

1426,0 |

42,3 |

|

После экспандирования |

1407,9 |

1424,7 |

16,8 |

1414,0 |

1418,3 |

4,3 |

Рис. 6. Влияние коэффициента первой подачи на овальность трубы Fig. 6. Effect of first feed factor on pipe out-of-roundness

Рис. 7. Влияние коэффициента первой подачи на кривизну профиля трубы Fig. 7. Effect of first feed factor on pipe profile curvature

Кривизна по телу трубы на 6 часов снижается при увеличении к п, в порядке возрастания площади контакта в первом шаге получены следующие значения: 4,7; 3,0 и 3,2 мм. На 12 часов, рядом со швом, кривизна увеличивается – 5,7; 6,8 и 7,1 мм. Графическая интерпретация результатов представлена на рис. 7.

При пропуске первого шага незначительно увеличилась овальность обоих концов трубы, а также выросла кривизна на 12 часов на 3,3 мм (32 %).

Исследование изменения овальности при максимальном расширении экспандера

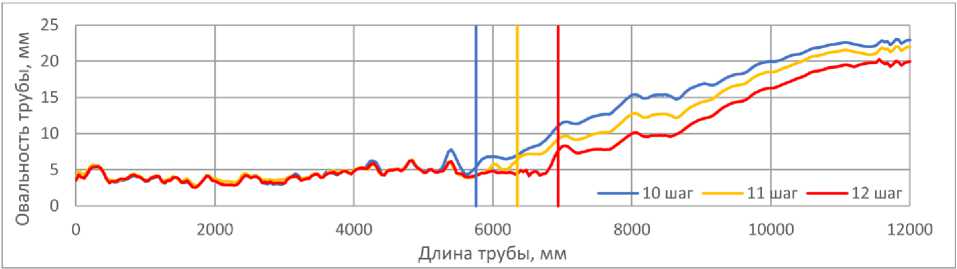

При максимальном расширении головки экспандера деформация трубы происходит не только в месте контакта инструмента с телом трубы. Для определения длины внеконтактно-го участка на конечно-элементной модели производили замеры овальности во время экспандирования [5]. Экспандирование заготовки осуществляли за 21 шаг.

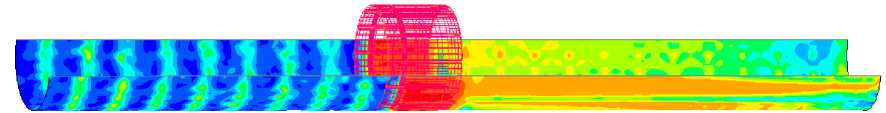

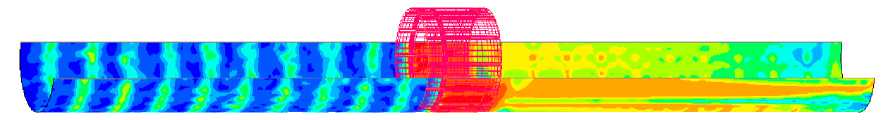

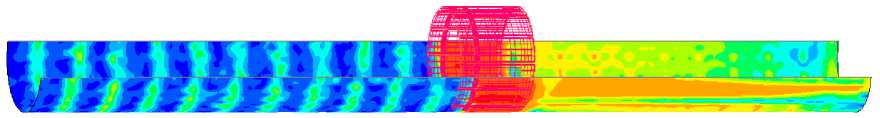

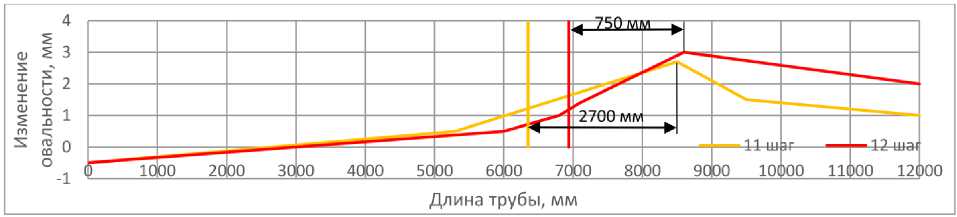

Исследование проводилось следующим образом. Проводили расчет овальности по данным, полученным в момент максимального расширения головки экспандера, в течение трех ее последовательных ходов (рис. 8–10).

Анализ результатов показал, что на одиннадцатом шаге овальность уменьшилась на 2,7 мм, причем максимальное ∆ О зафиксировано на расстоянии 2700 мм от крайней точки контакта головки экспандера с трубой по ходу экспандирования, на двенадцатом шаге максимум ∆ О равен 1,4 мм на расстоянии 750 мм (см. рис. 10). Также можно заметить, что экс-пандирование в середине трубы приводит к

а)

b)

c)

Рис. 8. Положение головки экспандера в момент измерения овальности: а – 10-й шаг; b – 11-й шаг; c – 12-й шаг

Fig. 8. Expander head position at the moment of ovality measurement: а – 10th step; b – 11th step; c – 12th step

Рис. 9. Величина овальности по длине трубы Fig. 9. Pipe length out-of-roundness

Рис. 10. Изменение овальности по длине трубы Fig. 10. Change pipe length out-of-roundness

незначительному увеличению овальности уже экспандированного конца трубы, которая не превышает 0,5 мм.

Аналогичные измерения были проведены на ПК и ЗК трубы. Таким образом, можно сделать вывод, что каждый последующий шаг экспандирования оказывает незначительное влияние на предыдущие.

Выводы

-

1. Проведено моделирование процесса экспандирования трубы диаметром 1420 мм с толщиной стенки 21,6 мм с учетом накопленного напряженно-деформированного состояния от предшествующих формообразующих операций, включая формовку с деформируемым верхним валком [6].

-

2. Исследовано влияние коэффициента экспандирования на концевую овальность и кривизну труб. Установлено, что при увеличении коэффициента экспандирования увеличи-

- вается общая продольная кривизна труб в области на 6 часов, при этом наблюдается снижение концевой овальности.

-

3. Установлено, что увеличение коэффициента первой подачи благоприятно сказывается на овальности переднего конца трубы и общей кривизне в области сварного шва (12 часов). При этом незначительно ухудшаются параметры овальности заднего конца и кривизна в области на 6 часов.

-

4. Проведен анализ влияния последующих шагов экспандирования на предыдущие, и как итог – влияние на конечную овальность трубы по всей ее длине. Выявлено незначительное влияние, изменение овальности не превышает 0,8 мм.

-

5. Наиболее предпочтительным вариантом, который обеспечивает требование концевой овальности не более 1 %, является экспан-дирование с общим коэффициентом 0,9–1,2 и П = = 85 % с перекрытием шагов 10 мм.