Влияние шероховатости поверхности армирующих элементов на качество их соединения с аддитивно сформированными слоями

Автор: Вальтер А.В., Дуреев В.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

Предложен способ послойного синтеза армированных объемных изделий, совмещающий традиционные технологии формообразования с аддитивными. Рассмотрена схема реализации процесса и использующиеся исходные материалы. Представлены результаты экспериментальных исследований о влиянии шероховатости поверхности армирующих элементов на прочность их скрепления со сформированными посредством лазерного воздействия слоями.

Формообразование, аддитивные технологии, армирующий элемент, шероховатость поверхности, суспензия, технологическая среда, лазер

Короткий адрес: https://sciup.org/148199672

IDR: 148199672 | УДК: 67.02

Текст научной статьи Влияние шероховатости поверхности армирующих элементов на качество их соединения с аддитивно сформированными слоями

сложной формы: концептуальное проектирование, изготовление модельной оснастки и быстрая инструментовка, медицинская техника, полиграфия и др.

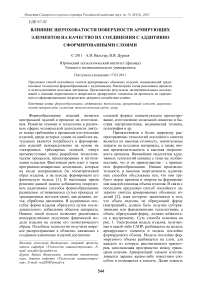

Препятствиями к более широкому распространению технологий послойного синтеза является их высокая стоимость, значительные затраты на исходные материалы, а также низкая производительность и высокая энергоемкость процесса. Важнейшие недостатки аддитивных технологий связаны с теми же особенностями, что и их преимущества – с принципом формообразования. Низкая производительность и высокая энергоемкость аддитивных способов обусловлена тем, что они требуют затрат времени и энергии на формирование каждой единицы объема изделия. В связи с последним предложен способ послойного лазерного синтеза армированных объемных изделий [2], идея которого заключается в том, что объем изделия, не образующий форму (внутренний), должен быть получен субтрактивными или формативными технологиями, а объем, образующий форму, должен добавляться к внутреннему. Суть способа пояснена на рис. 1. Электронная модель изделия, полученная в какой-либо САПР, разбивается на модель армирующего элемента и модель послойно формируемого объема. Модель послойно формируемого объема разбивается на слои, для каждого из которых рассчитывается траектория, заполняющая пространство между границами сечения. Армирующий элемент изготавливается заранее каким-либо известным способом и помещается в емкость. Далее емкость до определенного уровня заполняется суспензией. Луч лазера, проходя по поверхности суспензии по ранее определенной траектории, вызывает сплавление частиц дисперсной фазы суспензии, которые образуют слой изделия, скрепленный с армирующим элементом. Далее в емкость подается следующая порция суспензии, и процесс повторяется до тех пор, пока не будет получено готовое изделие.

Рис. 1. Схема процесса послойного лазерного синтеза армированных объемных изделий

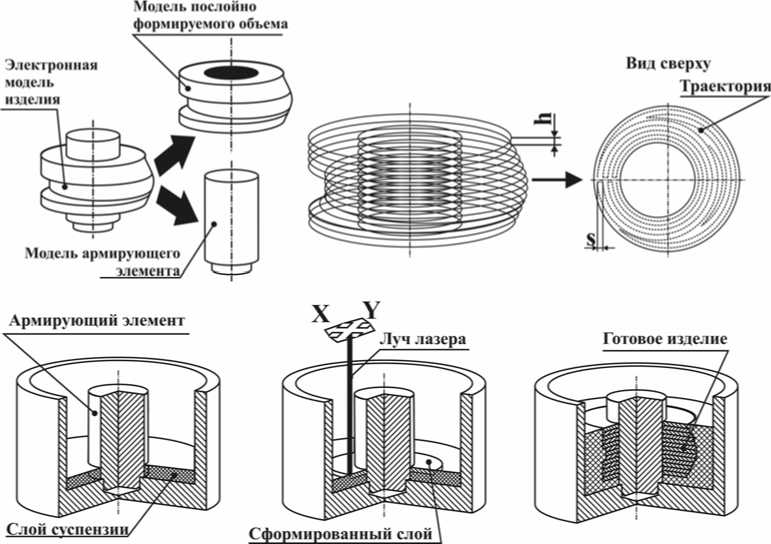

Для реализации предложенного способа был создан экспериментальный стенд на базе иттербиевого лазера ЛК-100-В и фрезерного станка с ЧПУ 6Р13Ф3, который использовался в качестве позиционирующего устройства. В процессе получения образцов армированных объемных изделий (рис. 2) было отмечено влияние шероховатости поверхности армирующих элементов на прочность их скрепления со сформированными слоями. Вследствие чего была поставлена задача проанализировать наличие связи между шероховатостью поверхности армирующих элементов и прочностью их скрепления со сформированными слоями. Для решения поставленной задачи была проведена серия испытаний. Испытания проводились для двух различных материалов армирующего элемента: полиамида ПА 66 Н ГОСТ 31014-2002 и алюминиевого сплава АМг6 ГОСТ 21488-97. В качестве технологической среды использовалась суспензия полистирол ПСЭ-1 – глицерин ПК-94. Армирующие элементы выполнялись в форме цилиндров диаметром d=16 мм и длиной L=15 мм. Обработка производилась на токарном обрабатывающем центре Okuma ES-L8-M. При обработке варьировались режимы резания и геометрия инструмента. Таким образом было изготовлено 36

образцов армирующих элементов, из них 17 из материала ПА 66 Н и 19 из АМг6.

Рис. 2. Образец армированного объемного изделия

Образцы были пронумерованы. Далее для каждого полученного армирующего элемента был измерен диаметр посредством микрометра МК 0-25 ГОСТ 6507-78 и определена их масса посредством электронных весов ВСТ-600/10. Для определения шероховатости боковой поверхности армирующих элементов использовался бесконтактный профилометриче-ский комплекс «MICRO MEASURE 3D

Station» («STIL S.A.», Франция) в связке с программным обеспечением «Mountains Map» («SARL Digital Surf», Франция). Измерения проводились на базовой длине 8 мм. Шероховатость образцов из АМг6 колебалась в пределах R Z = 22,8-53,7 мкм, образцов из ПА 66 Н – R Z = 17,1-100 мкм. Образцы армированных изделий изготавливались по схеме, указанной на рис. 3. Всего для каждого образца спекалось по

5 слоев толщиной 0,8-1,2 мм. Шаг между треками составлял s=2 мм, скорость движения пятна лазера v=1200 мм/мин, мощность лазерного излучения P=45 Вт. Для снижения влияния погрешности установки армирующих элементов на качество соединения при помещении каждого из них в ёмкости производилась выверка относительного положения армирующего элемента и пятна лазера.

а) б)

Рис. 3. Схема выполнения образцов для испытаний: а) модель готового образца; б) траектория движения пятна лазера при спекании слоя

После изготовления очередного образца последний извлекался из емкости, промывался от остатков суспензии и высушивался естественным путем в течении 1-2 суток. Для каждого образца по 3 точкам определялась средняя толщина H сформированных слоев. Фотография изготовленных армирующих элементов и образцов приведена на рис. 4.

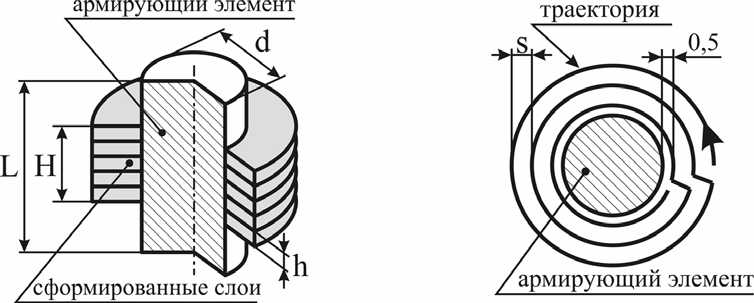

Для проведения испытаний на прочность скрепления сформированных слоев с армирующим элементом использовался один из способов, применяемых для оценки прочности соединения покрытия с основным металлом – метод сдвига (среза) при испытании цилиндрических образцов [3]. Схема испытаний при- ведена на рис. 5. В связи с необходимостью фиксировать малые усилия (менее 1 Н) в качестве динамометра использовались электронные весы ВСТ-6к/0,5-3 (максимальная взвешиваемая масса – 6 кг, минимальная взвешиваемая масса – 50 г, цена деления – 0,5 г). Перед использованием весы калибровались с использованием гирь класса F2. В процессе испытаний на платформу весов устанавливалась кольцевая матрица, в отверстие которой помещались армированные образцы, после чего показания весов обнулялись. К верхнему торцу прикладывалось возрастающее усилие P. Нагружение осуществлялось до момента разрушения образца.

Рис. 4. Фотография изготовленных армирующих элементов и образцов

армирующий элемент сформированные слои

матрица платформ а весов

Рис. 5. Схема испытаний методом сдвига

Поскольку при испытании на срез не достигают конкретного напряженного состояния, то устанавливают только максимальную силу, исходя из значения которой рассчитывают сопротивление срезу при идеализированных условиях равномерного напряжения [4]:

Р 3

т = m.x ]03,кПа ndH где Pmax – максимальная сила, действующая на границе «армирующий элемент – сформированные слои», Н.

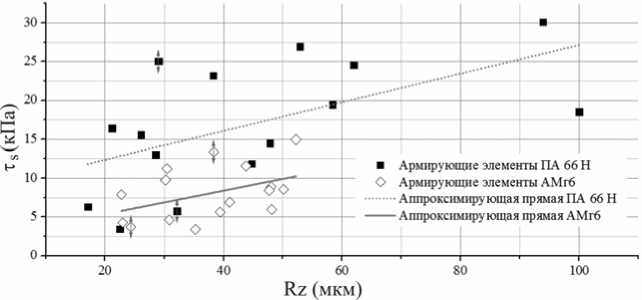

Полученные в результате испытаний точки зависимости сопротивления срезу τ S от шероховатости боковой поверхности армирующего элемента R Z приведены на рис. 6. Указанные данные были подвергнуты корреляционному анализу, который показал наличие связи между R Z и τ S . Результаты анализа приведены в табл. 1. Таким образом, на уровне значимости γ=0,05 можно утверждать, что шероховатость поверхности армирующего элемента, полученная в результате его механической обработки, влияет на прочность соединения сформированных слоев с армирующим элементом. С увеличением шероховатости прочность соединения также увеличивается.

Рис. 6. Корреляционное поле зависимости сопротивления срезу τ S от шероховатости боковой поверхности армирующего элемента R Z

Таблица 1. Результаты корреляционного анализа связи между сопротивлением срезу τ S и шероховатостью боковой поверхности армирующего элемента R Z

|

Материал армирующего элемента |

ПА 66 Н |

АМг6 |

|

|

к S - н я н U |

количество точек (n) |

15 |

16 |

|

число степеней свободы (f) |

13 |

14 |

|

|

коэффициент корреляции Пирсона (r xy ) |

0,576 |

0,438 |

|

|

уровень значимости (γ) |

0,05 |

||

|

критические значения коэффициента корреляции Пирсона (r α ) |

0,441 |

0,426 |

|

|

вывод о наличии корреляции |

корреляция присутствует |

||

Следует также отметить, что для изделий, выполненных с армирующим элементом из ПА 66 Н, в целом, характерны более высокие значения сопротивления срезу по сравнению с изделиями выполненными с армирующим элементом из АМг6 при близких значениях шероховатости. Это позволяет предположить, что при тепловом воздействии лазера на технологическую среду между армирующим элементом из полиамида и формируемыми слоями образуются не только механические связи, как в случае с армирующим элементом из алюминиевого сплава, но и в ряде случаев химические связи. Последнее подтверждается также и тем, что после разрушения на армирующих элементах из ПА 66 Н остаются частицы полимера сформированных слоев и следы оплавления армирующего элемента.

Список литературы Влияние шероховатости поверхности армирующих элементов на качество их соединения с аддитивно сформированными слоями

- Шишковский, И.В. Лазерный синтез функционально-градиентных мезоструктур и объемных изделий. -М.: ФИЗМАТЛИТ, 2009. 424 с.

- Вальтер, А.В. Способ послойного изготовления армированных объемных изделий/А.В. Вальтер, В.М. Орешков, А.В. Опарин//Заявка на патент на изобретение №2010151804/20 РФ.

- Тушинский, Л.И. Методы исследования материалов: Структура, свойства и процессы нанесения неорганических покрытий/Л.И. Тушинский, А.В. Плохов, А.О. Токарев, В.И. Синдеев. -М.: Мир, 2004. 384 с.

- Испытание материалов. Справочник/под ред. Блюменауэр Х. -М.: Металлургия, 1979. 448 с.