Влияние скорости охлаждения на механизмы разрушения защитных оксидных слоев на поверхности жаропрочных никелевых сплавов после высокотемпературного окисления

Автор: Суходоева Н.В., Москвичев В.В., Федорова Е.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.10, 2017 года.

Бесплатный доступ

Проведен сравнительный анализ микроструктуры оксидных слоев, формирующихся при высокотемпературном изотермическом окислении (T = 1000 °C, 50 ч) на поверхности промышленных монокристаллических сплавов на основе никеля. Установлено влияние скорости охлаждения на состояние границы раздела металл/оксид и механизмы разрушения оксидных слоев.

Жаропрочные сплавы на основе никеля, высокотемпературное окисление, скорость охлаждения, защитный оксидный слой, механизмы разрушения

Короткий адрес: https://sciup.org/146115262

IDR: 146115262 | УДК: 539.42 | DOI: 10.17516/1999-494X-2017-10-7-952-960

Текст научной статьи Влияние скорости охлаждения на механизмы разрушения защитных оксидных слоев на поверхности жаропрочных никелевых сплавов после высокотемпературного окисления

В данной работе проведено исследование влияния скорости охлаждения на состояние границы раздела металл/оксид и механизмы разрушения оксидного слоя, формирующегося на поверхности жаропрочных никелевых сплавов после высокотемпературного окисления.

Материалы и методы исследования

Экспериментальные исследования проводились в лаборатории электронно-структурных исследований Центра коллективного пользования ИИФиРЭ СФУ (г. Красноярск). В качестве исходных материалов использовались образцы жаропрочных сплавов на основе никеля отечественного и зарубежного производств (табл. 1), применяемые при изготовлении рабочих лопаток ГТД. Образцы в форме дисков диаметром 10-13 мм и толщиной 1,5 мм были нарезаны из цилиндрических прутков с помощью прецизионной пилы Buehler Isomet 5000. Ось дисков ориентирована вдоль кристаллографического направления [001]. Поверхности образцов предварительно шлифовали на бумаге SiC и полировали алмазной пастой (до 1 мкм) с применением полировальной установки Buehler Vector, затем очищали в ультразвуковой ванне в ацетоне и спирте высокой чистоты. Взвешивание образцов до и после окисления проводилось на весах Мettler Toledo точностью 0,1 мг.

Высокотемпературное изотермическое окисление сплавов в течение 50 ч проходило в муфельной печи DAIHAN WiseTherm FНP на воздухе при температуре 1000 °С при использовании различных скоростей охлаждения ( vохл = 1.5, 30, 1000 °С/мин). Скорость нагрева для всех экспериментов составляла 10 °С/мин.

Первичный визуальный контроль поверхности образцов после высокотемпературного окисления проводили на оптическом микроскопе Nikon Eclipse LV 100. Дальнейшие исследования микроструктуры и морфологии поверхности оксидного слоя осуществляли на сканирующих электронных микроскопах (СЭМ) JEOL JSM 6490LV и JSM 7001F с приставкой для энергодисперсионного анализа (ЭДА) Oxford Inca Energy. Рентгенофазовый анализ (РФА) проводился на приборе Bruker D8 ADVANCE при использовании Cu кα излучения, шаге сканирования 0,02°, съемки шли в диапазоне углов θ от 10 до 50° при фиксированном угле падения луча ψ = 2°.

Результаты и обсуждения

Медленная скорость охлаждения v охл = 1.5 ºС/мин

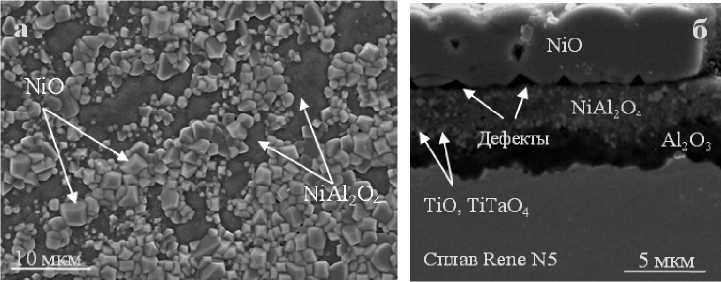

Поверхность оксидного слоя, формирующегося на сплаве Rene N5 при Т=1000 ºС в течение 50 ч, характеризуется неоднородной зернистой структурой (рис. 1 а ), крупные зерна на поверхности шпинели NiAl2O4 представляют собой оксид никеля (NiO).

Таблица 1. Химический состав исследуемых жаропрочных сплавов [5, 6]

Table 1. Chemical composition of high-temperature alloys [5, 6]

|

Сплав |

Содержание элементов, % масс. |

||||||||||

|

Ni |

Cr |

Co |

Mo |

W |

Al |

Ti |

Ta |

Nb |

Re |

Hf |

|

|

ЖС36, ВИАМ, Россия |

осн. |

4.0 |

7.0 |

1.6 |

11.7 |

5.8 |

1.1 |

- |

1.1 |

2.0 |

- |

|

Rene N5, General Electric, США |

осн. |

7.0 |

8,0 |

2.0 |

5.7 |

6.2 |

- |

7.0 |

- |

3.0 |

0.15 |

В результате исследования поперечных срезов образцов Rene N5 после окисления установлено наличие нескольких слоев: внутреннего (прилегающего к границе раздела металл/оксид) слоя a-Al2O3, промежуточного слоя шпинели NiAl2O 4 с дискретными включениями оксидов тантала и титана и внешнего слоя - крупные зерна NiO (рис. 1 б ). Согласно результатам измерений на поперечных срезах методом СЭМ средняя толщина оксидного слоя 5,5±0,3 мкм, толщины перечисленных выше слоев составляют 1,2 мкм (Al2O3), 1,5 мкм (NiAl2O 4 ) и 2,8 мкм (NiO) соответственно. На границе раздела верхнего слоя NiO и слоя NiAl2O 4 обнаружены дефекты, которые могут служить причиной слабой прочности адгезии данной границы раздела.

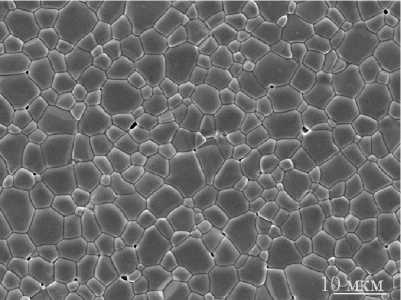

Для оксидного слоя на поверхности сплава ЖС36 характерна достаточно однородная структура с крупными плотноупакованными зернами, средний размер которых составляет 3-5 мкм (рис. 2 а ). Поперечный срез оксидного слоя на ЖС36 практически не отличается по микроструктуре от слоя на поверхности сплава Rene N5, однако имеет значительно большую толщину – 13,5±0,3 мкм, что свидетельствует о более высокой скорости окисления ЖС36. Для границы раздела NiO/шпинель также характерно наличие дефектов.

При медленном охлаждении ( vохл = 1.5 °С/мин) на поверхности исследуемых сплавов дефектов и отслоений оксидного слоя не обнаружено.

Средняя и высокая скорости охлаждения (v охл = 30 °С/мин и 1000 °С/мин)

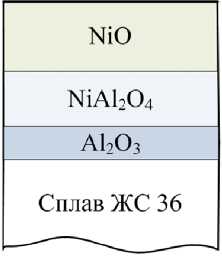

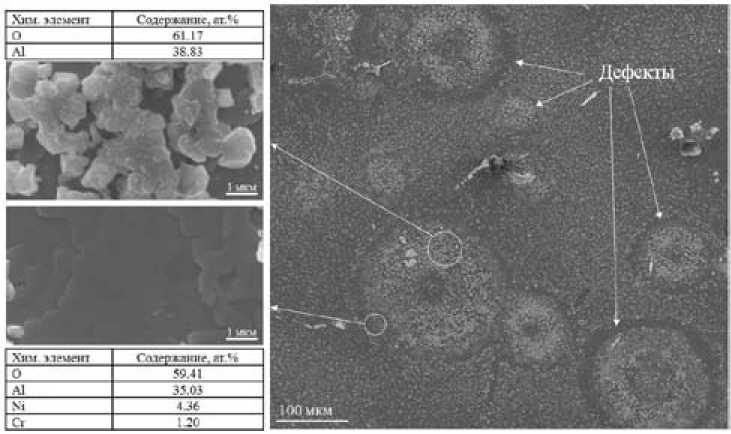

При исследовании поверхности оксидного слоя на образцах сплава Rene N5 методами оптической и сканирующей электронной микроскопии установлено, что увеличение скорости охлаждения приводит к образованию дефектов круглой формы (рис. 3). При этом максимальное количество дефектов, диаметр которых составляет 100-150 мкм, наблюдается после охлаждения со средней скоростью ( vохл = 30 °С/мин). Согласно результатам ЭДА характерных зон дефекта установлено, что светлые скопления зерен во внутренних зонах дефектов соответствуют оксиду алюминия Al2O3, внешняя темная зона - сложный оксид, который, по всей вероятности, имеет структуру шпинели Ni(Al,Cr)2O 4 . Наличие NiO в зонах дефектов не установлено.

Рис. 1. Поверхность (а) и поперечный срез (б) оксидного слоя на поверхности сплава Rene N5 после изотермического окисления в течение 50 ч при Т=1000 °С ( v охл = 1.5 °С/мин); СЭМ

Fig. 1. Surface SEM micrographs (a) and cross-section (b) of the oxide layer on Rene N5 after isothermal oxidation 50 h at 1000 °С (v = 1.5 °С/min)

Рис. 2. Поверхность (а) и схематическое представление поперечного среза (б) оксидного слоя на поверхности сплава ЖС36 после изотермического окисления в течение 50 ч при Т=1000 °С ( vохл = 1.5 °С/мин); СЭМ

Fig. 2. Surface SEM micrographs (a) and schematic representation of the cross-section (b) of the oxide layer on GS36 after isothermal oxidation 50 h at 1000 °С (v = 1.5 °С/min)

Рис. 3. Дефекты на поверхности сплава Rene N5 после окисления в течение 50 ч при Т=1000 °С ( V охл = 30 °С/мин); СЭМ и ЭДА

Fig. 3. SEM micrographs and EDA results of the failure zones on Rene N5 after oxidation 50 h at 1000 °С (v m n)

При исследовании поперечных срезов сплава Rene N5 после окисления в течение 50 ч при Т=1000 °С установлено, что увеличение скорости охлаждения от 1,5 до 1000 °С/мин не приводит к существенным изменениям состояния границ раздела и целостности оксидного слоя за исключением отслоений NiO в зонах, соответствующих дефектам, изображенным на рис. 3.

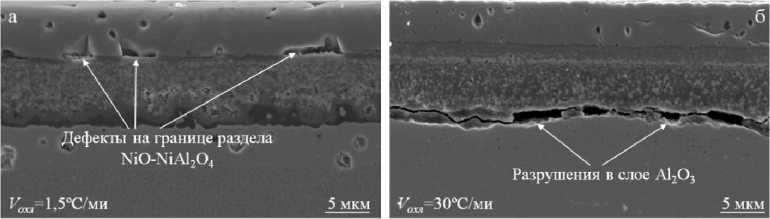

По сравнению со сплавом Rene N5 на поверхности оксидного слоя на сплаве ЖС36 при увеличении скорости охлаждения дефектов не наблюдается. Однако при исследовании попе-– 956 – речных срезов установлено, что при увеличении скорости охлаждения происходит смена механизма разрушения. При медленном охлаждении (vохл = 1,5 °С/мин) дефекты присутствуют на верхней границе раздела (между слоями NiO и NiAl2O4) (рис. 4а), при охлаждении со скоростями vохл = 30 °С/мин и vохл = 1000 °С/мин разрушение инициируется путем зарождения трещин на нижней границе раздела (между слоями NiAl2O4 и Al2O3) и в слое Al2O3 (рис. 4б).

Результаты проведенных исследований показывают, что при изменении режимов охлаждения образующиеся дефекты могут привести к отслоению и последующему разрушению оксидного слоя. В этой связи были проведены дополнительные эксперименты при высокой скорости охлаждения ( v охл = 1000 °С/мин) и при различных ΔТ , (где ΔТ – это изменение температуры от температуры окисления до комнатной).

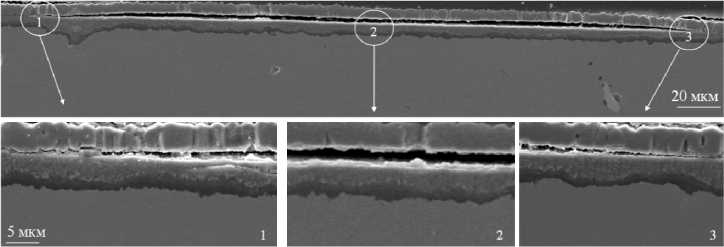

Для сплава Rene N5 установлено критическое значение ΔТ = 880 °С, при котором происходит зарождение трещин по верхней границе раздела (между слоями NiAl 2 O 4 и NiO), которые затем приводят к поднятию (вздутию) верхнего слоя NiO (рис. 5).

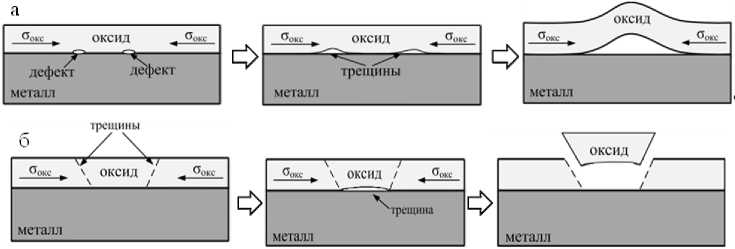

Модель отслоения, согласно которой разрушение оксидного слоя начинается с образования трещин, инициируемых дефектами границы раздела металл/оксид, в литературе известна

Рис. 4. Смена механизма разрушения в оксидном слое на поверхности сплава ЖС36 после изотермического окисления в течение 50 ч при Т=1000 °С и охлаждения с разными скоростями v охл = 1,5 °С/мин (а) и v охл = 30 °С/мин (б); СЭМ

Fig. 4. Change of the failure mechanism on GS36 after isothermal oxidation 50 h at 1000 °С with different cooling rates v = 1.5 °С/min (a) and v = 30 °С/min (b)

Рис. 5. Разрушение оксидного слоя по границе раздела NiAl 2 O 4 и NiO на поверхности сплава Rene N5 после изотермического окисления в течение 50 ч при Т=1000 °С (v охл = 1000 °С/мин, ΔТ=880 °С)

Fig. 5. SEM cross-section of NiAl 2 O 4 /NiO interfacial failure on Rene N5 after isothermal oxidation 50 h at 1000 °С (v = 1000 °С/min, ΔT = 880 °С)

как «вздутие» (рис. 6 а ) [7-9]. Разрушение по данному механизму более вероятно для систем с толщиной оксидного слоя, не превышающей 10 мкм. Подобный механизм разрушения оксидного слоя был установлен на поверхности сплава Rene N5 после изотермического окисления в течение 10 ч при Т=1150 °С и быстрого охлаждения v охл = 1000 °С/мин [10].

Отслоение оксидного слоя достаточно большой толщины (более 10 мкм) может произойти по механизму скалывания (рис. 6 б , табл. 2) [8, 9]. Разрушение возникает в результате развития трещин сдвига в оксидном слое, появляющихся при достижении критического уровня остаточных напряжений. При этом граница раздела при данном типе разрушения характеризуется достаточно высокой прочностью адгезии, превышающей прочность самого оксидного слоя.

Ввиду того, что оксидный слой, формирующийся на поверхности монокристаллического сплава ЖС36 во время высокотемпературного окисления, имеет достаточно большую толщину

Рис. 6. Механизмы разрушения: а – вздутие; б – скалывание [7-9]

Fig. 6. Failure mechanisms: a – buckling; b – wedging [7-9]

Таблица 2. Механизмы разрушения в различных системах после высокотемпературного окисления, согласно литературным данным

Table 2. Failure mechanisms of various systems after high temperature oxidation

|

Механизм разрушения |

Система/граница раздела |

Условия окисления |

Источник |

|

Скалывание |

NiAl/Al 2 O 3 |

t=20 ч Т=1050 °С |

[11] |

|

Сплав на основе Fe/Cr2O3 |

t=600, 900 ч Т=800-850 °С |

[12] |

|

|

Сплав на основе Fe/Cr 2 O 3 |

t=100 ч Т=1000 °С |

[13] |

|

|

Вздутие |

Сплав на основе Fe/Al2O3 |

t=0.5-100 ч T=1200 °С υ = 2-1000 °С/мин |

[1] |

|

t=25 ч Т=1200 °С υ = 2-100 °С/мин |

[4] |

||

|

t = 100 ч T=1200 °С |

[14] |

||

|

Сплав на основе Ni/Al2O3 |

t = 10 ч T=1150 °С υ = 10-100 °С/мин |

— [10] |

|

|

Вздутие и скалывание |

Сплав на основе Fe/Cr2O3 |

t= до 1000 ч T=850 °С |

[8] |

|

Сплав на основе Fe/Al2O3 |

t= 1400 ч T=1150-1300 °С |

[15] |

(13,5±0,3 мкм), на его поверхности отсутствуют дефекты круглой формы; можно предположить, что увеличение толщины оксидного слоя (следовательно, увеличение остаточных напряжений) может привести к отслоению по механизму скалывания.

Заключение

В работе исследовано влияние скорости охлаждения на состояние границы раздела ме-талл/оксид и механизмы разрушения оксидного слоя, формирующегося на поверхности жаропрочных монокристаллических никелевых сплавов после высокотемпературного изотермического окисления.

Показано, что при увеличении скорости охлаждения для оксидного слоя на поверхности сплава Rene N5 характерно зарождение дефектов круглой формы, которые при увеличении ΔТ (следовательно увеличении остаточных напряжений) приводят к отслоению по механизму вздутия. Для оксидного слоя на сплаве ЖС36 наблюдается смена механизма разрушения. При медленном охлаждении происходит формирование дефектов на верхней границе раздела NiO/NiAl2O4, при увеличении скорости охлаждения – трещины возникают на нижней границе раздела (между слоями NiAl 2 O 4 и) и в слое Al 2 O 3 . Разрушение оксидного слоя возможно путем отслоения по механизму скалывания при увеличении его толщины, которое сопровождается ростом остаточных напряжений.

Авторы выражают благодарность к.т.н., доценту кафедры МиТОМ ПИ СФУ Г.М. Зеер за помощь в проведении энергодисперсионного анализа образцов.

Список литературы Влияние скорости охлаждения на механизмы разрушения защитных оксидных слоев на поверхности жаропрочных никелевых сплавов после высокотемпературного окисления

- Tolpygo V.K., Clarke D.R. Spalling failure of a-alumina films grown by oxidation: I. Dependence on cooling rate and metal thickness. Materials Science and Engineering, 2000, A278, 142-150.

- Zhu C., Zhao X., Molchan I.S., Thompson G.E., Liang G., Xiao P. Effect of cooling rate and substrate thickness on spallation of alumina scale on Fecralloy. Materials Science and Engineering A, 2011, Vol. 528, 8687-8693.

- Hou P.Y. Segregation phenomena at thermally grown Al2o3/alloy interfaces. Annu Rev Mater Res 2008, 38, 275-298.

- Tolpygo V.K., Clarke D.R. Spalling failure of a-alumina films grown by oxidation. II. Decohesion nucleation and growth. Materials Science and Engineering, 2000, A278, 151-161.

- Каблов Е.Н. Литые лопатки газотурбинных двигателей: сплавы, технологии, покрытия. М.: Наука, 2006, 632 с.

- Patent 0076360 US C22C1/02, C22C19/05, C22F1/10. Single crystal nickel-base superalloy, articles and method for making; Wukusick C.S., Buchakjian Jr.L.; Gen Electric. -EP19820104705; 28.05.1982, 16.05.1984. P. 30.

- Evans U.R. An introduction to metallic corrosion. Edward Arnold, 1948, 194-195.

- Evans H.E., Lobb R.C. Conditions for the initiation of oxide-scale cracking and spallation. Corrosion Science, 1984, Vol. 24 (3), 209-224.

- Evans H.E. Stress effects in high temperature oxidation of metals. International Materials Reviews, 1995, Vol. 40(1), 40.

- Москвичев В.В., Суходоева Н.В., Федорова Е.Н., Попов А.С. Оценка энергии адгезии в системе металл/оксид для случая высокотемпературного окисления жаропрочных никелевых сплавов. Деформация и разрушение материалов, 2017, 2, 34-40.

- Maurel et al. The respective roles of thermally grown oxide roughness and NiAl coating anisotropy in oxide spallation. Surface & Coatings Technology, 2013, 215, 52-61.

- Liu W.N. et al. Effect of substrate thickness on oxide scale spallation for solid oxide fuel cells. Corrosion Science, 2011, 53, 2406-2412.

- Hayashi A., Hiraide N., Inoue Y. Spallation Behavior of Oxide Scale on Stainless Steels. Oxid Met, 2016, 85, 87-101.

- Pint B.A., Tortorelli P.F., Wright I.G. The oxidation behavior of ODS iron aluminides. Materials and Corrosion, 1996, 47, 663-674.

- Bull S.J., Berasetegui E.G. An overview of the potential of quantitative coating adhesion measurement by scratch testing. Tribology International, 2006, 39, 99-114.