Влияние смазочно-охлаждающих технологических средств на теплообмен в зоне контакта при разрезании заготовок из пкм отрезными алмазными кругами

Автор: Кобелев Станислав Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-2 т.19, 2017 года.

Бесплатный доступ

Рассмотрено влияние смазочно-охлаждающих технологических средств на теплообмен в зоне контакта при разрезании заготовок из ПКМ отрезными алмазными кругами. Доказано, что охлаждающая технологическая среда и способ её подачи влияют на тепловую напряжённость процесса разрезания полимерных композиционных материалов отрезными алмазными кругами. Подтверждены разработанные математические модели рассматриваемых задач теплообмена. Установлена связь теплового состояния контактирующих объектов с характеристиками охлаждающих технологических сред, характеристиками их подачи в зону обработки, с реальной формой взаимодействующих объектов и зоны контакта.

Смазочно-охлаждающие технологические средства, теплообмен, зоне контакта, отрезные алмазные круги

Короткий адрес: https://sciup.org/148205305

IDR: 148205305 | УДК: 621.91:678.5

Текст научной статьи Влияние смазочно-охлаждающих технологических средств на теплообмен в зоне контакта при разрезании заготовок из пкм отрезными алмазными кругами

Как было установлено ранее [1, 2] величина плотности теплового потока qc при разрезании заготовок алмазными отрезными кругами на разных отрезках режущей кромки определяется кинематическими параметрами процесса и температурой, распределенной по длине дуги контакта режущей кромки с заготовкой.

Поверхностная плотность теплового потока q ж, отводящего из зоны контакта тепло на нагрев и парообразование смазочно-охлаждающей жидкости (СОЖ), определяется зависимостью [1]:

f c G ( t - T ,)

ж ж \ f ' T с' T

—, T ^ T f ;

G ж = G жт + G жц = Р ж (V жт + V жц ), (2) где G жт , G жц – соответственно массовый расход СОЖ, уносимой торцевой и цилиндрической поверхностями режущей кромки, кг/с;

V жт, V жц – соответственно объём СОЖ, уносимой торцевой и цилиндрической поверхностью режущей кромки в единицу времени, м3/с.

Объём СОЖ, уносимой торцевой поверхностью режущей кромки V жт при отсутствии фазового перехода находится по [3]:

V™ = I П ( d pk 1 - d pk 2 Xl - £ pk 3 ) ( 1 - KV ) X 3 n , (3)

q ^ = I

S

cn ^ Gn ^ T - Tf )+ c , G , T - T f ) T T , T > T f ,

где d2pk1 d2pk2 – соответственно наружный и внутренний диаметры режущей кромки отрезного

S

где Gж , Gпж = cжGж(T – Tf )/r – соответственно массовый расход СОЖ в парообразном и жидком состоянии проходящей через зону контакта круга и заготовки, кг/с;

r – удельная теплота парообразования СОЖ, Дж/кг;

Т – температура насыщения СОЖ, К;

Т f – температура потока СОЖ, К;

cж – теплоемкость СОЖ, Дж/(кгК);

Gж = ρ жVж , где ρ ж – плотность СОЖ, кг/м3;

V ж – объём СОЖ, уносимой алмазоносным слоем режущей кромки круга через зону контакта в единицу времени, м3/с.

S – площадь контакта режущей кромки с заготовкой, м2

алмазного круга;

h k^p 3

^ рз = "==" — относительная критическая

3 X з

глубина заделки алмазных зёрен в связке;

-

hkp3 – критическая глубина заделки алмазных зе рен, м;

-

X 3 – средневероятный размер алмазных зерен, м;

KV – коэффициент, учитывающий объём, занимаемый алмазными зёрнами, выступающи-

ми из связки;

n – частота вращения круга, с–1;

KV

Vl 3 NS X 3

где Vl3 = 1/(4Nl ) – объём единичного алмазного зерна, м3;

Nl – количество алмазных зёрен в единице объёма, шт./м3;

N S - число алмазных зёрен на поверхности круга, шт. [4, табл. 9].

Аналогично (3) запишем объём СОЖ V жц , уносимый цилиндрической поверхностью режущей кромки круга:

V ., = « W- pk ( 1 - е„ , ) ( 1 - KV ) X , . . (5)

Следовательно, подставив (3) и (5) в (2), получим:

G»■ = Р^п (1 — Ерк з )(1 — Kv )х ^. ^. pk 3

---- [ d 2,, - d хX3n — p + dpk 2hpk . (6) к 2

Рассчитаем местные коэффициенты теплоотдачи со свободных поверхностей круглой заготовки а з или отрезаемой пластины а пл, режущей кромки apk и корпуса отрезного круга ак (см. [2]). Соответствующая геометрия задана ранее (см. [2]).

Используем эмпирическими уравнениями подобия [5].

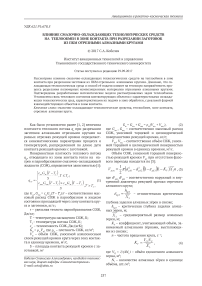

Участок АВ круга (см. рис. 1) рассмотрим как участок заготовки, продольно обтекаемой потоком СОЖ с относительной скоростью:

потоком можно определить по эмпирическому уравнению подобия [5]:

_____ [ рг к 0,25

NUf = 0,66Re 0 ^рг f ’43[- f ] . (9)

к w )

где NUTf = "' B ; Р-Л _ uC f- ;

ff

Л к f Л к f

UwC K w . „ _ 0 AB

“ ’ f ,

Лк w Vf apk - среднее на участке АВ значение коэффициента теплоотдачи, Вт/(м2К).

К ж - теплопроводность жидкости, Вт/(м К).

Параметрам, выбираемым по температуре СОЖ на выходе из насадка, присвоим в обозначениях индекс f. Параметрам, выбираемым по средней температуре поверхности режущей кромки на участке АВ - индекс w .

Если Re > 10s , то расчёт ведут по эмпирическому уравнению подобия для турбулентного режима течения:

Nu f = 0,0296RefPr f’43

f ^ Г

I Pr w J

.

u о = to r pk - u . COS «v (7)

где и ж =д ж /S c скорость истечения СОЖ из насадка, м/с;

g ж - объёмный расход СОЖ из насадка, м3/с;

Sc - площадь выходного сечения насадка , м2. Определим число Рейнольдса:

Re _ u 0 l AB _ P . u 0 l AB

V 1 Р 1

где lAB - длина участка AB , м;

v 1 , ц 1 - соответственно кинематический и динамический коэффициент вязкости СОЖ, Па-с.

По аналогии, расчётную схему для определения коэффициента теплоотдачи от корпуса отрезного алмазного круга к СОЖ при Re ^ 10s можно получить при обтекании заготовки, ламинарным потоком по эмпирическому уравнению подобия:

_____ f pr k 0,25

Nu f = 0,66R e 0^p r 73- f , (11)

< pr w J

где

Nu f

a k l AB =

^/ f

ж /

U f C ж f .

^ f ж /"

Если Re ^ 10s , то коэффициент теплоотдачи в условиях обтекания заготовки ламинарным

Рис. 1. Расчётная схема для определения коэффициентов теплоотдачи:

1 - корпус отрезного круга; 2 - заготовка;

3 -насадок для подачи СОЖ

pr

w

и C u w ^ ж w . Re ’

^ ж w

u 0 l AB

f vf

a k - среднее на участке АВ значение коэффициента теплоотдачи от круга к СОЖ, Вт/(м2К).

Если Re > 10s (турбулентный режим течения), то

_____ f pr k 0,25

Nuf = 0,0296Re 0o,8 Pr 0,43 -f . (12)

1 1 1 I prw J

Расчётную схему для определения коэффициента теплоотдачи от заготовки к СОЖ принимаем для случая поперечного обтекания цилин-

дра. Значение коэффициента теплоотдачи а з , среднее по поверхности заготовки, обтекаемой СОЖ, определим по эмпирическому уравнению подобия [4]:

Nu f

= C • Re m d Pr m

f1125

Pr

V Prw 7

,

кромки, зависящий от скорости выхода аэрозоля из насадка.

В этом случае:

W^ d где Prfd =---, Nuf = -г—-, C, m, n - числовые

Vf кжf коэффициенты, выбираемые в зависимости от диапазона числа Re fd в соответствии со следующей таблицей.

Таблица 1. Числовые коэффициенты

Gж = ^ Q«kc . (18)

^ж ^ж a c

|

Re fd |

C |

m |

n |

|

5÷103 |

0,5 |

0,5 |

0,38 |

|

> 103 |

0,25 |

0,6 |

0,43 |

При подаче аэрозоля получаем следующие зависимости.

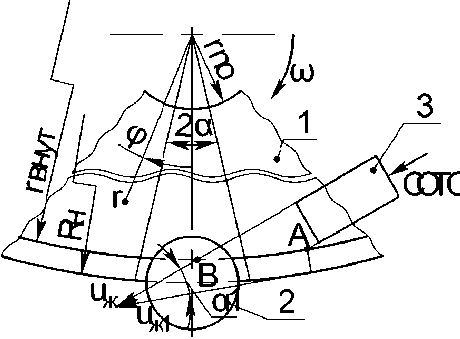

Участок АВ круга (см. рис. 2) принимаем как участок заготовки, продольно обтекаемой струей аэрозоля со скоростью u0 :

u 0 = to r pk ± u ж , (19)

Для определения коэффициента т еп лоотдачи от отрезаемой заготовки к СОЖ ^ , рассмотрим продольное обтекание заготовки по участку АВ, меняющему своё положение в процессе разрезания. При этом скорость потока находится по зависимости:

u 0 = K ж ЮГ рк + u ж. C0S « 1 , (14)

где uж = gж /Sc – скорость истечения аэрозоля из насадка, м/с, gж – объёмный расход аэрозоля из насадка, м3/с;

Sc – площадь выходного сечения насадка, м2.

Окружная скорость отрезного круга меньше скорости истечения аэрозоля [6], из-за чего полагаем u0 = uж .

Определим число Рейнольдса:

= u 0 l AB = Р жи 0 l AB

V 2 ^ 2

где Кж – коэффициент, учитывающий разгон жидкости корпусом отрезного круга.

Коэффициент теплоотдачи от отрезаемой плоской заготовки-пластины к СОЖ при Re ≤ 105 можно получить аналогично в условиях обтекания заготовки ламинарным потоком по эмпирическому уравнению подобия:

_____ f Pr 1 0,25

Nuf = 0,06 • Re^Pr® ’43 -f , (15)

где J J V Pr. 7

где lAB – длина дуги АВ, м;

ν 2 , μ 2 – соответственно кинематический и динамический коэффициент вязкости распыляемой жидкости, Па·с.

Nu ff =

^ пл l AB

2 f ж f

Pr f =

^ fC ж f .

k ж/

MwCж w rw кж w

Re f =

u 0 l AB

V f

Рис. 2. Расчётная схема для определения коэффициентов теплоотдачи:

1 – корпус отрезного круга; 2 – заготовка;

3 – сопло для подачи аэрозоля

а ил - среднее на участке АВ значение коэффициента теплоотдачи от отрезаемой заготовки к СОЖ, Вт/(м2К).

Если Re > 10 5 (турбулентный режим течения), то:

_____ f Pr 1 0,25

Nuf = 0,0361 • Re 0;8 Pr ?’43 . (16)

f ff

V P1w 7

При использовании вместо СОЖ аэрозоля, применение которого все более увеличивается [6], объём жидкости, уносимый алмазоносным слоем режущей кромки через зону контакта в единицу времени, определяется по формуле:

Vж = Q a k c , (17)

Параметрам, выбираемым по температуре СОЖ на выходе из сопла, присвоим в обозначениях индекс f , как и в случае с обтеканием ламинарным потоком. Параметрам, выбираемым по средней температуре поверхности режущей кромки на участке АВ – индекс w .

Рассчитываем по эмпирическому уравнению подобия, полученному для турбулентного

где Qa – расход аэрозоля, м3/с;

kc – коэффициент смачиваемости режущей

режима течения:

_____ f Pr 1 0,25

Nuf = 0,0296 • Re °;8 Pr 0,43 -f , (21)

f ff

V P1^ 7

где Nu f - ^ ^ l AB- ; Pr f - ff ; A k f A k f

Pr = MwCm rw j

A kw

Re f - u A B , v f

am - среднее на участке CD значение коэффициента теплоотдачи от отрезаемой плоской заготовки-пластины, к СОЖ, Вт/(м2К).

Проанализируем далее воздушное охлаждение.

Исследования [8], показали, что формирование воздушных потоков у отрезного круга начинается от планшайбы. Наиболее мощные потоки генерируются торцами алмазного круга. Наличие пор у абразивных кругов позволяет им достичь избыточного давления воздуха на периферии 0,03-0,05 МПа. Избыточное давление воздуха на режущей кромке алмазного круга можно считать близким к нулю. Поэтому примем, что теплоотдача к воздуху в процессе разрезания происходит за счёт свободного теплообмена.

Определим соответствующие коэффициенты теплоотдачи [4]:

a

св

Nu Я mm d 3

Определяющая температура:

гр __ 1 B ' 1 pk 3

T m — Z .

Теплофизические свойства воздуха при температуре Тm :

λ в m = λ в (T m ); μ вm = μ ж (T m ); c вm = c ж (T m ) . (24)

Тогда:

Num = C, Rammт,(25)

где коэффициенты C1 , n1 определяются из следующей таблицы:

Таблица 2. Значения коэффициентов

|

Ra m |

C l |

n l |

|

10-3÷5·10-2 |

1,18 |

0,125 |

|

5·10-2÷2·107 |

0,54 |

0,250 |

|

2·107÷1013 |

0,135 |

0,333 |

Ram = GrmPrm,(26)

где Ram – число Рэлея; Grm – число Грасгофа:

IN

Grm = gd^Tm (Гз,2 - Te )Pm -(

Me g – ускорение свободного падения, м/с2, β= Tm-1 – коэффициент объёмного расширения воздуха;

M em c em

Pr m - 0 . (28)

A em

Шероховатость получаемой поверхности может быть оценена по формуле, предложенной [7]:

R Z - - 2,1 + 0,098 v - 0,005 s + 0,029 Z + 0,0011 vs . (29)

Таким образом, охлаждающая технологическая среда и способ её подачи влияют на тепловую напряжённость процесса разрезания полимерных композиционных материалов отрезными алмазными кругами. Это видно через изменение следующих показателей:

-

1) поверхностной плотности теплового потока, отводимого из зоны контакта за счёт нагрева и парообразования СОЖ (см. [2] зависимость (1));

-

2) коэффициентов теплоотдачи на участках свободных поверхностей режущей кромки и корпуса отрезного алмазного круга и заготовки, контактирующих с С ОЖ (с м. [ 2] – и за висимости, определяющие a pk , a k , a 3 , а пл ).

Ранее были разработаны математические модели см. [2], задач теплообмена при разрезании заготовок из полимерных композиционных материалов алмазными отрезными кругами. В моделях показана связь теплового состояния контактирующих объектов с характеристиками охлаждающих технологических сред, характеристиками их подачи в зону обработки, с реальной формой взаимодействующих объектов и зоны контакта. Это поможет найти оптимальные условия подачи СОТС при разрезании для минимизации температурных напряжений, то есть, в итоге, улучшить качество получаемых деталей.

Список литературы Влияние смазочно-охлаждающих технологических средств на теплообмен в зоне контакта при разрезании заготовок из пкм отрезными алмазными кругами

- Киселев Е.С. Ковальногов В.Н. Теплофизический анализ концентрированных операций шлифования. Ульяновск: УлГТУ, 2002. 139 с.

- Кобелев С.А., Ширялкин А.Ф., Данилов Г.И. К вопросу о разработке математической модели теплообмена при разрезании заготовок из ПКМ отрезными алмазными кругами//Системы управления жизненным циклом изделий авиационной техники: актуальные проблемы, исследования,опыт внедрения и перспективы развития: статьи и тезисы докладов 4 Межд.науч. практ. конф. (16-17 октября 2014 г., г. Ульяновск: УлГУ, 2014. С. 152-163.

- Крупенников О.Г. Повышение эффективности операции разрезания заготовок из полупроводниковых и диэлектрических материалов на пластины алмазным отрезным кругом: Дис. … канд. техн. наук: 05.02.08. Ульяновский политехнический институт. Ульяновск, 1994. 282 с.

- Семко М.Ф. Работоспособность алмазных кругов. Киев: Техника, 1983. 95 с.

- Болгарский А.В. Термодинамика и теплопередача. М.: Высшая школа, 1975. 495 с.

- Клушин М.И. Охлаждение и смазка распылёнными жидкостями при резании металлов. Горький: Волго-Вятское книжное издательство, 1966. 124 с.

- Степанов А.А. Обработка резанием высокопрочных композиционных полимерных материалов. Л.: Машиностроение, Ленинградское отделение, 1987. 176 с.

- Кобелев С.А., Данилов Г.И. К вопросу о воздушных потоках, генерируемых алмазным отрезным кругом//Известия Самарского научного центра РАН. 2012. Т. 14. № 4(3). С. 885-886.