Влияние содержания технического углерода на свойства бутадиенового эластомера

Автор: Макаров И.С., Дьяконов А.А., Спиридонов А.М., Стручкова Т.С., Охлопкова А.А., Петрова Н.Н., Лазарева Н.Н., Туисов А.Г., Кычкин А.К.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 8 т.16, 2023 года.

Бесплатный доступ

В работе приведены результаты исследования физико-механических свойств до и после термического старения, степени набухания в гидравлическом масле, а также температурные свойства эластомеров на основе бутадиенового каучука марки СКД-В в зависимости от содержания малоактивного печного технического углерода марки П-803. С увеличением содержания технического углерода до 110 масс.ч. в эластомерной матрице происходит повышение относительного удлинения и условной прочности на разрыв, с дальнейшим увеличением содержания наблюдается снижение. С увеличением содержания технического углерода в резиновой смеси показатели плотности, твердости, условного напряжения и агрессивостойкости повышаются. После испытания на термическое старение наблюдается повышение плотности, твердости и условного напряжения, а относительное удлинение и предел прочности при разрыве снижаются. При помощи термомеханического анализатора установлено, что увеличение количества содержания технического углерода в резиновой смеси не оказывает существенного влияния на начало сегментальной подвижности эластомеров, но снижает изменение линейных размеров при повышении температуры. Методом дифференциально сканирующей калориметрии установлено, что изменение количества содержания технического углерода не влияет на среднюю температуру стеклования. При оптимальном содержании технического углерода наблюдается наиболее равномерное распределение частиц в объеме эластомерной матрицы без образования большого количества агломератов либо пустот.

Бутадиеновый каучук, технический углерод, упруго-прочностные свойства, агрессивостойкость, температура стеклования

Короткий адрес: https://sciup.org/146282756

IDR: 146282756 | УДК: 678

Текст научной статьи Влияние содержания технического углерода на свойства бутадиенового эластомера

В настоящее время идет активное освоение Арктических регионов Российской Федерации [1], которое невозможно без применения техники в резко континентальных климатических условиях. Одной из составляющей различных агрегатов и узлов техники являются резинотехнические изделия (РТИ), которые зачастую и являются слабым местом во время эксплуатации при температуре окружающей среды минус 50 °C и ниже. При таких температурах резины теряют свои эластические свойства, что повышает их хрупкость и может привести к выходу из строя техники или снижению КПД [2]. В связи с этим перед исследователями становится актуальной задача поиска, разработки, а также изучения влияющих факторов на свойства материалов, способных выдерживать крайне низкие температуры, характерные для Арктики. Выбор ингредиентов резиновой смеси является определяющим при разработке морозостойких РТИ, главным из которых считается каучук, отвечающий за основные эксплуатационные свойства вулканизатов [3]. При изготовлении морозостойких РТИ в основном применяются бутадиеновые, изопреновые, бутадиен‑нитрильные с малым содержанием акрилонитрильной кислоты, фторсилоксановые каучуки либо их комбинации [4–6]. Также одним из ингредиентов, применяющихся в производстве эластомеров, является технический углерод (ТУ), который подбирают в зависимости от требуемых свойств конечного продукта. Например, для получения эластомера с повышенной прочностью и жесткостью может использоваться высокое содержание или более активный технический углерод. Однако при увеличении количества ТУ в материале возможно ухудшение других свойств эластомера, таких как его эластичность, устойчивость к истиранию и термическая стабильность.

Таким образом, оптимальное содержание технического углерода в эластомере должно выбираться с учетом требуемых свойств конечного продукта и оптимизироваться в зависимости от специфических потребностей производства и конечного использования материала. Данное исследование направлено на изучение влияния содержания малоактивного технического углерода марки П‑803 в резиновой смеси на эксплуатационные свойства бутадиенового эластомера на основе каучука марки СКД‑В.

Объекты и методы исследования

Объектами исследования в работе являются: бутадиеновый каучук марки СКД‑В с содержанием цис‑1,4‑звеньев не менее 96 % (СИБУР, Россия) в качестве основы эластомерной матрицы; печной технический углерод марки П‑803 с удельной поверхностью 16 м2/г («Ивановский техуглерод и резина», Россия) в качестве наполнителя. Эластомеры на основе каучука СКД‑В обладают хорошими морозостойкими свойствами [7]. Добавление технического углерода марки П‑803 в резиновые смеси придает оптимальные свойства РТИ для эксплуатации при низких температурах [8].

Смешение ингредиентов резиновой смеси производили в резиносмесителе Plastograph EC Plus (Brabender, Германия) закрытого типа в течение 20 минут при начальной температуре смешения 40 °C. Вулканизация смесей осуществлялась на гидравлическом прессе ПКМВ‑100 (Импульс, Россия) при температуре 155 °C в течение 20 минут под давлением 10 МПа. В ходе исследования было рассмотрено 8 вариантов резиновых смесей с разным содержанием ТУ, шаг исследуемого содержания составлял 20 масс.ч. Рецептуры резиновых смесей приведены в табл. 1.

Таблица 1. Рецептура резиновой смеси на основе каучука СКД‑В с разным содержанием ТУ марки П‑803

Table 1. Formulation of a rubber compound based on SKD‑V rubber with different content of carbon black P‑803

|

№ |

Ингредиенты |

Масс.ч. |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1 |

СКД‑В |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

2 |

Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

|

3 |

Сульфенамид Ц |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

0,9 |

|

4 |

Оксид цинка |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

|

5 |

Сера |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

6 |

ТУ П‑803 |

50,0 |

70,0 |

90,0 |

110,0 |

130,0 |

150,0 |

170,0 |

190,0 |

Упруго‑прочностные свойства резин определяли на универсальной испытательной машине Autograph AGS‑JSTD (Shimadzu, Япония) (ISO 37–2020); определение стойкости эластомеров к агрессивным углеводородным средам проводили в гидравлическом масле АМГ‑10 при комнатной температуре в течение 72 часов (ГОСТ 9.030–74); твердость определяли по методу Шор А (ISO 7619–1–2009); плотность образцов определяли гидростатическим методом (ГОСТ 267–73); остаточное деформационное сжатие (ОДС) (ГОСТ 9.029–74) и стойкость к термическому старению (ГОСТ 9.024–74) проводили после выдержки образцов в лабораторном сушильном шкафу в течение 72 часов при температуре 100 °C. Температуру стеклования исследовали на дифференциальном сканирующем калориметре DSC 204 F1 Phoenix (NETZSCH, Германия). Начало сегментальной подвижности эластомеров определяли на термомеханическом анализаторе ТМА‑60/60Н (Shimadzu, Япония) в температурном диапазоне от минус 100 до плюс 100 °C при постоянной нагрузке индентора на образец 0,49 Н. Микроструктуру низкотемпературных сколов эластомеров исследовали на растровом электронном микроскопе JSM‑7800F (JEOL, Япония).

Результаты и их обсуждение

Результаты исследования влияния содержания ТУ в резиновой смеси на свойства бутадиеновых вулканизатов представлены в табл. 2.

С увеличением содержания ТУ в резиновой смеси до 110 масс.ч. наблюдается повышение упруго‑прочностных свойств и ОДС эластомеров, с дальнейшим увеличением содержания происходит снижение. Наибольшее значение относительного удлинения при разрыве составляет 284 %, условной прочности 11,2 МПа. Улучшение свойств объясняется введением оптимального количества ТУ в резиновую смесь, вследствие чего происходит его равномерное распределение между макромолекулами каучука с образованием минимального количества пустот и агломератов. Условное напряжение при 100 % деформации с увеличением содержания ТУ повышается с 2,2 до 8,1 МПа, также повышается твердость по Шор А с 63 до 87. Введение большего количества наполнителя в резиновую смесь снижает подвижность макромолекул каучука, вследствие чего повышается сопротивляемость изменению линейных размеров, что приводит к росту условного напряжения при деформации и твердости эластомеров. Плотность вулканизатов повышается с 1,105 г/см3 до 1,349 г/см3 в зависимости от количества содержания ТУ в резиновой смеси.

Таблица 2. Свойства вулканизатов на основе каучука СКД‑В в зависимости от концентрации ТУ марки П‑803

Table 2. Properties of vulcanizates based on SKD-V rubber depending on the concentration of carbon black grade P-803

|

Свойства |

Образец |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Свойства вулканизатов |

||||||||

|

ℇp, % |

201 |

276 |

283 |

284 |

208 |

161 |

141 |

101 |

|

fр, МПа |

3,8 |

7,3 |

9,2 |

11,2 |

10,8 |

9,9 |

9,1 |

8,2 |

|

f100 %, МПа |

2,2 |

2,8 |

3,5 |

4,6 |

5,8 |

6,7 |

7,0 |

8,1 |

|

ρ, г/см3 |

1,105 |

1,148 |

1,195 |

1,241 |

1,261 |

1,3 |

1,329 |

1,349 |

|

H, Шор А |

63 |

67 |

72 |

75 |

79 |

82 |

85 |

87 |

|

ОДС, % |

74,3 |

68,0 |

68,3 |

63,0 |

62,4 |

73,0 |

66,0 |

69,0 |

|

∆Q, % |

119,6 |

107,9 |

99,7 |

88,0 |

82,2 |

77,7 |

73,2 |

69,5 |

|

Свойства вулканизатов после термической обработки (100 оС в течение 72 ч) |

||||||||

|

ℇp, % |

113 |

143 |

149 |

122 |

93 |

68 |

59 |

42 |

|

fр, МПа |

3,0 |

5,4 |

7,8 |

8,4 |

8,5 |

8,0 |

8,3 |

8,0 |

|

f 100 % , МПа |

2,7 |

3,8 |

5,4 |

6,9 |

- |

- |

- |

- |

|

ρ, г/см3 |

1,107 |

1,157 |

1,203 |

1,244 |

1,266 |

1,302 |

1,335 |

1,354 |

|

H, Шор А |

65 |

72 |

76 |

79 |

83 |

86 |

88 |

90 |

ℇp, % – относительное удлинение при разрыве; fр, МПа – условная прочность при разрыве; f100 %, МПа – условное напряжение при 100 % удлинении; ρ, г/см3 – плотность; H, Шор А – твердость по Шору А; ОДС, % – остаточное деформационное сжатие; ∆Q, % – степень набухания в среде масла АМГ‑10.

Одним из важных показателей при эксплуатации РТИ в технике является способность не терять свои основные функциональные свойства в среде горюче‑смазочных жидкостей. Эластомеры на основе бутадиеновых каучуков характеризуются низкой агрессивостойкостью к воздействию углеводородных сред, но в работе приведено исследование степени набухания в среде гидравлического масла АМГ‑10 в зависимости от количества содержания ТУ. С увеличением содержания ТУ в резиновой смеси повышается стойкость к набуханию под воздействием гидравлического масла, изменение варьируется от 119,6 до 69,5 %.

После испытания эластомеров на стойкость к термическому воздействию наблюдается изменение физико‑механических свойств. Относительное удлинение и условная прочность при разрыве снижается за счет термической деструкции образцов [9]. Увеличение условного напряжения при деформации и твердости происходит за счет снижения подвижности макромолекул каучука вследствие образования дополнительных связей и термической деструкции. Наблюдается увеличение плотности, предположительно за счет улетучивания легких фракций резиновой смеси.

Средние показатели температуры стеклования эластомеров на основе бутадиенового каучука в зависимости от содержания ТУ приведены в табл. 3.

По результатам исследования температуры стеклования видно, что изменение концентрации ТУ в резиновой смеси не оказывает существенного влияния на морозостойкие свойства. Средняя температура стеклования эластомеров находится в пределах от минус 86,8 до минус – 981 –

Таблица 3. Температуры стеклования эластомеров на основе каучука СКД‑В в зависимости от концентрации ТУ марки П‑803

Table 3. Glass transition temperatures of elastomers based on SKD-V depending on the concentration of carbon black P-803

|

Образец |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

т , °C стек, |

-86,8 |

-89,3 |

-87,8 |

-87,8 |

-89,1 |

-88,7 |

-89,2 |

-89,2 |

Т стек , ºС – средняя температура стеклования.

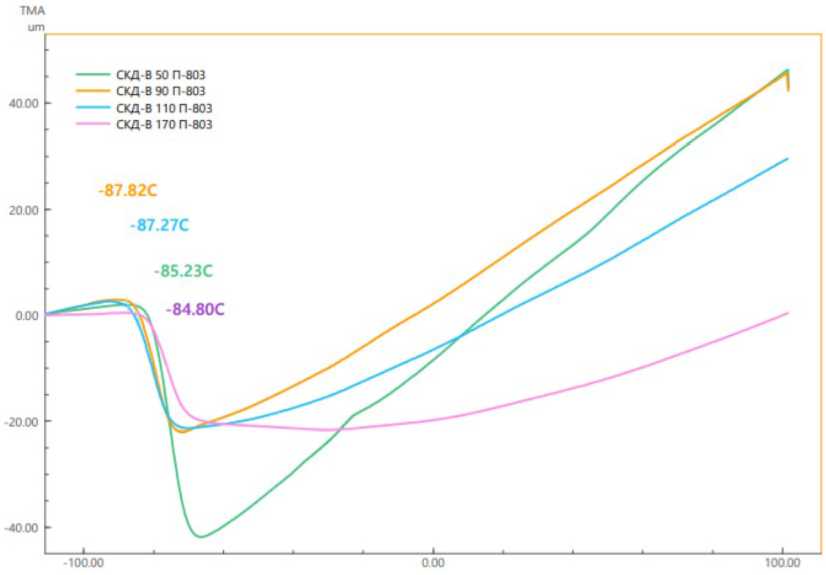

Рис. 1. Кривые термомеханического анализа эластомеров на основе каучука СКД‑В с 50, 90, 110, 170 масс.ч. ТУ марки П‑803

Fig. 1. Curves of the temperature coefficient of linear expansion of rubber based on SKD‑V with 50, 90, 110, 170 wt. h of carbon black P-803

89,3 ºС. Из работы [10] известно, что на температуру стеклования эластомеров в основном оказывает влияние активность наполнителей.

На рис. 1 приведены кривые термического расширения эластомеров на основе каучука СКД‑В с 50, 90, 110, 170 масс.ч. ТУ П‑803.

Сравнительно близкое значение продавливания индентором образцов указывает на то, что изменение количества содержания ТУ в резиновой смеси не оказывает существенного влияния на начало сегментальной подвижности эластомера и находится в температурных пределах от минус 84,80 до минус 87,82 ºС. Результаты исследования методами термомеханического анализа и дифференциально сканирующей калориметрии показывают, что высокоэластическая деформация исследуемых образцов под воздействием нагрузки начинается примерно в одинаковом диапазоне, что и стеклование. Наибольшее изменение размеров термомеханической кривой при начале вдавливания индентора наблюдается у эластомерной матрицы с содержанием 50 масс.ч. ТУ и составляет 42 мкм. У образцов с содержанием 90, 110 и 170 масс.ч. ТУ вдавлива- – 982 –

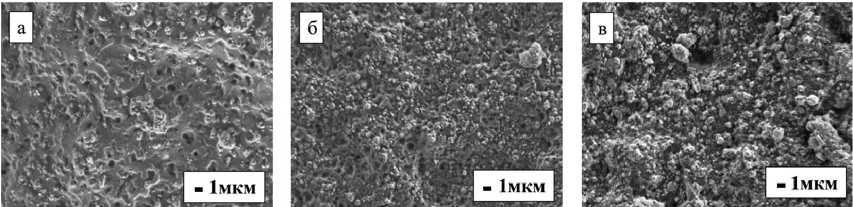

Рис. 2. Микроструктура объема эластомеров на основе каучука СКД‑В в зависимости от содержания ТУ марки П‑803 в резиновой смеси: а) 50 масс.ч.; б) 110 масс.ч.; в) 190 масс.ч.

Fig. 2. Micrographs of the surface of a low molecular weight cleavage of elastomers based on SKD-V with 50, 110, 190 wt. h of carbon black P-803

ние индентора происходит до 20–23 мкм. С увеличением концентрации ТУ в резиновой смеси уменьшается изменение линейно‑термического расширения.

На рис. 2. приведены результаты исследования микроструктуры низкотемпературных сколов эластомеров на основе каучука СКД‑В с содержанием 50, 110 и 190 масс.ч. ТУ марки П‑803

На микроструктуре поверхности видно, что при введении малого количества ТУ происходит неравномерное распределение по объему эластомерной матрицы, наблюдается пространство, в котором отсутствуют частицы наполнителя (рис. 2а). Образование незаполненного объема между макромолекулами каучука вулканизата снижает упруго‑прочностные свойства. При увеличении содержания ТУ до 110 масс.ч. наблюдается более равномерное распределение в объеме, крупные агломераты практически не наблюдаются (рис. 2б). Образец с наиболее равномерным распределением наполнителя в объеме обладает лучшими показателями относительного удлинения и условной прочности на разрыв по сравнению с другими. Дальнейшее увеличение содержания ТУ приводит к образованию большого количества агломератов, являющихся концентраторами напряжения, по которым происходит разрушение, что приводит к снижению упруго‑прочностных свойств (рис. 2в). При оптимальном содержании ТУ происходит наиболее равномерное распределение частиц в матрице эластомера без образования большого количества агломератов либо пустот, что оказывает влияние на упруго‑прочностные свойства.

Выводы

По результатам исследования влияния концентрации ТУ марки П‑803 на свойства эластомеров на основе бутадиенового каучука марки СКД‑В можно сделать следующие выводы:

-

– относительное удлинение, предел прочности при разрыве и ОДС изменяются в зависимости от количества содержания ТУ в резиновой смеси. В исследуемых резиновых смесях оптимальным содержанием является 110 масс.ч. ТУ, с дальнейшим увеличением содержания происходит снижение;

-

– плотность, твердость, условное напряжение и стойкость к воздействию масла АМГ‑10 с увеличением содержания ТУ в резиновой смеси повышаются;

-

– плотность, твердость и условное напряжение после термического старения повышаются, а относительное удлинение и предел прочности при разрыве снижаются;

-

– изменение количества содержания ТУ в резиновой смеси не оказывает влияния на температуру стеклования, которая находится в диапазоне от минус 86,8 до минус 89,3 °C;

-

– изменение количества содержания ТУ в резиновой смеси не оказывает существенного влияния на начало сегментальной подвижности эластомера, но влияет на линейно‑ температурное расширение;

-

– при оптимальном содержании ТУ происходит наиболее равномерное распределение частиц в матрице эластомера без образования большого количество агломератов либо пустот.

Список литературы Влияние содержания технического углерода на свойства бутадиенового эластомера

- Курочкина А.А., Арапов С. В., Бикезина Т. В.. Развитие социально-экономического потенциала Арктической зоны. Санкт-Петербург: ООО "Медиа Папир", 2021. 282.. Development of the Socio-Economic Sector of the Arctic Zone. St. Petersburg: OOO "Media Papir", 2021. 282 (in Rus.)]. EDN: OXFUWE

- Петрова Н.Н., Курлянд С. К. Физико-химические аспекты создания масло- и морозостойких резин на основе смесей эластомеров, Полимерные композиты, 1998, 98, 247-252.

- Алексеев А.Г., Альтзицер В. С., Богданов В. В., Бритов В. П., Буканова Н. Н., Бухина М. Ф., … & Юровский В. С. Большой справочник резинщика. М.: ООО "Издательский центр "Текинформ" МАИ", 2012. 744.

- Чайкун А.М., Елисеев О. А., Наумов И. С., Венедиктова М. А. Особенности морозостойких резин на основе различных каучуков, Труды ВИАМ, 2013, 12, 4. EDN: RPZGNN

- Мухин В.В., Петрова Н. Н., Капитонов Е. А., Афанасьев А. В. Разработка стойких к авиационным синтетическим маслам резин на основе смесей нитрильных и диеновых каучуков, Вестник Северо-Восточного федерального университета им. М. К. Аммосова, 2016, 6(56), 41-50.

- Семенова С.Н., Сулейманов Р. Р., Чайкун А. М. Совместное использование этиленпропилендиенового и метилфенилсилоксанового каучуков в рецептуре морозостойкой и озоностойкой резины, Труды ВИАМ, 2019, 9(81), 64-72. EDN: CUXQGS

- Чайкун А.М., Елисеев О. А., Наумов И. С., Венедиктова М. А. Особенности построения рецептур для морозостойких резин, Авиационные материалы и технологии, 2013, 3(28), 53-55. EDN: RBLTZL

- Макаров И.С., Дьяконов А. А., Петрова Н. Н., Охлопкова А. А., Лазарева Н. Н., Кычкин А.К, Кычкин А. А., Туисов А. Г., Винокуров П. В., Гладкина Н. П. Исследование влияния технического углерода на свой-ства изопреновых эластомеров, Ползуновский вестник, 2022, 1, 154-163. EDN: ICWLCC

- Ашейчик А.А., Полонский В. Л. Прогнозирование изменения свой-ств эластомеров при термическом старении, Актуальные проблемы авиации и космонавтики, 2016, 1, 241-243. EDN: WTNSNJ

- Макаров И.С., Дьяконов А. А. Исследование влияния технического углерода на свойства бутадиен-нитрильных эластомеров, Южно-Сибирский научный вестник, 2022, 5, 97-101. EDN: JGVGAB