Влияние состояния расплава на структуру жаропрочных сплавов типа ЦНК

Автор: Тягунов Андрей Геннадиевич, Костина Татьяна Кирилловна, Барышев Евгений Евгеньевич, Тягунов Геннадий Васильевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.13, 2013 года.

Бесплатный доступ

В жидком состоянии изучены температурные зависимости удельного электросопротивления и кинематической вязкости литейных высокохромистых жаропрочных никелевых сплавов типа ЦНК. Рассмотрены вопросы структурообразования при затвердевании. Исследовано влияние параметров плавки на макроструктуру и механические свойства литого металла. Технология с использованием высокотемпературной обработки расплава и термоциклирования позволяет получить литые изделия из жаропрочных сплавов, обладающие дисперсной дендритной структурой, меньшим объемом карбидной фазы, большей плотностью и удовлетворительной микроструктурой.

Жаропрочный никелевый сплав, расплав, кристаллизация, структура

Короткий адрес: https://sciup.org/147156813

IDR: 147156813 | УДК: 669.017.3:669.018.44

Текст научной статьи Влияние состояния расплава на структуру жаропрочных сплавов типа ЦНК

Повышение коэффициента полезного действия газотурбинных двигателей связано с увеличением рабочей температуры продуктов сгорания, а следовательно, жаропрочностью никелевых сплавов, из которых изготавливаются наиболее ответственные детали. Современный уровень жаропрочности достигнут, в основном, за счет создания сложных комплекснолегированных композиций, причем этот путь практически исчерпан. Дальнейшее увеличение содержания легирующих элементов приводит к существенному удорожанию сплава, а зачастую и к нескомпенсированности фазового состава, выделению неблагоприятных фаз и снижению технологических и служебных характеристик материала.

Анализ существующих технологий производства литых изделий показывает, что используемые варианты не позволяют полностью реализовать возможности, заложенные химическим составом жаропрочных сплавов. Значительное количество дефектов литого металла обусловлено существующими подходами к определению технологических параметров плавки. Последующей термической обработкой большую часть дефектов исправить не удается.

Производство ответственных литых деталей газотурбинных двигателей связано с выплавкой из разнообразной шихты или переплавом готового, но многофазного марочного сплава. Традиционно технологии выплавки предусматривают получение заданного химического состава и по возможности с минимальным содержанием газов и неметаллических включений.

Крайне редко обращается внимание на возможность изменения взаимного расположения атомов компонентов сплава, то есть структуры ближнего порядка жидкого и, как следствие, твердого металла за счет приведения расплава в равновесное состояние.

Проблема состояла в повышении и стабилизации технологических и служебных характери- стик литых деталей газотурбинных двигателей из жаропрочных никелевых сплавов за счет создания оптимальных ресурсосберегающих технологий их выплавки.

Многочисленные экспериментальные исследования физических свойств и строения жидких сплавов свидетельствуют о том, что в большинстве случаев металл вблизи температуры кристаллизации представляет собой неравновесную смесь компонентов [1–3]. Причем в зависимости от выбора шихтовых материалов, условий нагрева, времени выдержки сплава в жидком состоянии степень его отклонения от равновесия может быть различна. Это приводит к нестабильности структуры и свойств литого металла от плавки к плавке.

В равновесном расплаве реализуется наиболее однородное распределение атомов, возможное для данной их совокупности и существующих между ними химических взаимодействий. Строение такой системы не зависит от предыстории образца, а определяется только природой образующих ее элементов и термодинамическими параметрами состояния. Структура литого металла, полученного при кристаллизации равновесного расплава, отличается высокой степенью физической и химической однородности, что обеспечивает стабильность свойств сплавов от плавки к плавке.

Наиболее доступным и достаточно эффективным методом формирования равновесной структуры расплава является тепловое воздействие [1]. Температурный режим выплавки сплавов, основанный на исследовании их физико-химических свойств в жидком состоянии и обеспечивающий формирование оптимальной и равновесной в данных условиях структуры расплава, получил в авиационной промышленности название высокотемпературной обработки расплава (ВТОР).

В работах [2, 3] показано, что применение высокотемпературной обработки расплава при получении литых деталей авиационных двигателей из никелевых жаропрочных сплавов позволяет повы-

Таблица 1

Содержание элементов в жаропрочных сплавах типа ЦНК, мас. %

В связи с этим, в жидком состоянии изучены температурные зависимости удельного электросопротивления и кинематической вязкости литейных высокохромистых жаропрочных никелевых сплавов типа ЦНК. Рассмотрены вопросы структуро-образования при затвердевании. Исследовано влияние параметров плавки на макроструктуру и механические свойства литого металла. Химический состав изученных образцов приведен в табл. 1, из которой следует вывод о высокой легированно-сти сплавов типа ЦНК по сравнению с другими композициями.

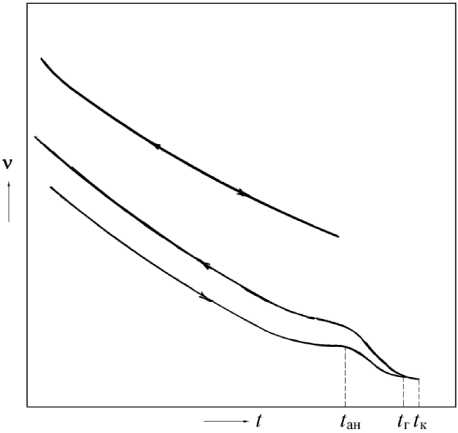

На политермах кинематической вязкости ( ν ) жидких сплавов ЦНК обнаружены следующие особенности. При нагреве до аномальной температуры ( t ан) наблюдаются отклонения ν ( t ), от классической экспоненциальной зависимости. Кроме этого, нагрев образцов в процессе измерения вязкости определенных выше для каждого сплава критических температур ( t к) приводит к гистерезису (ветвлению) политерм ν , начиная с температуры гистерезиса ( t г). Описанное схематически отражено на рис. 1.

Рис. 1. Характерный вид политерм кинематической вязкости ( ν ) жаропрочных никелевых сплавов типа ЦНК

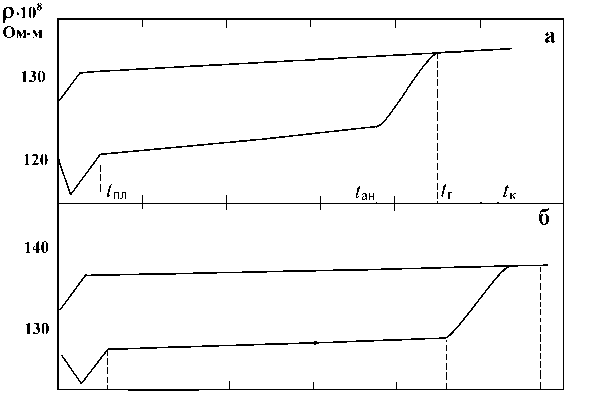

Аналогичные результаты получены при изучении температурных зависимостей ρ. Сигмовид-ность ρ( t ) характерна практически для всех типов жаропрочных сплавов (рис. 2). После плавления на определенном для каждого сплава температурном участке t ан– tL электросопротивление незначительно возрастает в связи с увеличением амплитуды колебаний атомов и большим рассеянием электронов проводимости. Величина этого температурно-

tL 1400 1600 4H 1800 tT tK t, °C

Рис. 2. Политермы удельного электросопротивления (ρ) жаропрочных никелевых сплавов ЦНК7 (а) и ЦНК21 (б)

го интервала ( Δ t ту) з а вис и т от те рм иче с кой у стой ч и в ос ти п ервич ной не ра вно в е сн ой с тр у кту ры ра с пл ав а, об разующейс я после п л а в л ен ия исх одны х шихтовых материалов.

П ри д ал ь нейше м на гре в е выше t ан электросо противл е н ие ре з ко в оз ра с та е т в те м пе ра т у рном интервале Δ t ип , ч т о св яз а н о с ин те нсивной пе р е строй кой стр укт уры ра с п ла в а и пе ре х одом е е в р а в н ов ес ное с ос тоя ние . Зака нч ив а е тся этот пр о це сс при те мпе ра т уре г ис тере з ис а пол и те рм ρ нагрева и охлаждения ( t г ) . Од на ко у с то йчив ос ть г и стерезиса, т. е. с та би л ь нос т ь в нов ь образованной стр ук т уры ра с п л а в а , на ст у па е т тол ь ко пос л е н а грев а м е та л л а до крит иче с к ой те м пе ра т уры ( t к ).

Т а ким обра з ом , в те м пе ра т урном ин те рв а л е Δ t ип = t г – t ан проис х одит и нтенс и в ное из м ене н ие сос тояни я ра с п л а в а , которое нах оди т отра ж ен ие на зависимостях ν ( t ) и ρ( t ) и ги с те ре з ис е и х полите рм . Величина отношения Δρ= ρ( t ) охл – ρ ( t ) нагр , определенная при t ан , к те м пе ра т ур ному ин те рв а лу Δ t ип мож е т с лу жить в ка че ств е оце ночной х а ра к те ри сти ки с корос ти или и нт е нс и в нос т и проце с с а структурных изменений, т. е. K ип = Δρ /Δ t ип.

Т а кой под х од п ред с т авл яе т ин те ре с , так как фазовый переход «твердое–жид к о е» соп р о во ж д а ет ся « р азмыт ием » дал ь н е г о п о р яд к а и уве ли чени ем электросопротивления на 3–4 %, а ск а ч о к ρ при нагреве расплава выше t ан с о ст а в л я ет 6–8 %, что сви д ет ельств уе т о сущест венн ом и зме н ении с т рукту р ы б л иж н ег о п о р я дк а в и нт ер в а ле темп ер а тур t ан – t к .

Химический состав сплавов (см . табл. 1) каче ств е н но от л ича етс я тол ь ко отсутствие м н иоб ия в Ц НК 21. Однако кол иче стве нное ра з л ич ие в ко нцентрации других элементов вес ьм а су ще с тв ен но, ч т о не м ож е т не отра з иться на с тр у кт у ре и с в о йс т в ах спл а в о в . В ча с тнос ти, х р ом онике л ев а я м а три ца сп л а в а ЦН К 7 сил ь не е обог а ще на атом а м и в ол ь фрама и молибдена, что, к ак и зв е с т но, с пос обс тву е т его большему упрочнению.

Такое состояние твер дого м ета л л а , су д я по да н ным ри с. 3, на шл о отра ж е н ие на х а ра кте р ис т и ч е с ки х те м пе ра т урах и те мпе ра т ур ном инте рв ал е стр ук т ур ных из м е нени й ра спл ав а . При этом бол е е у прочненному тв е рдому сп л аву ЦН К 21 с оотв е тс твуют повышенные значения t ан, t г, t к и Δ t ту. Интервал и нт е н с и в н ой ст р у кту рн ой п е р е с тройк и (Δ t ип) и коэффициент интенсивности K ип изуче н ны х с п лавов оказались одинаковыми.

Рис. 3. Гистограмма, отражающая уровень характеристических показателей жаропрочных сплавов типа ЦНК

Причиной гистерезиса политерм свойств жидких жаропрочных сплавов при нагреве их выше t к является диссоциация неравновесных атомных группировок, наследующих черты строения фаз, которые выделяются из γ -твердого раствора ниже температуры его распада. Вторичное формирование γ′ -фазы в структуре твердого металла, предварительно нагретого до t к , вновь сопровождается ветвлением политерм электросопротивления расплава в последующих циклах измерений, но с меньшей величиной гистерезиса Δρ.

Отсюда следует вывод о том, что основная часть неравновесных атомных ассоциаций в жидком сплаве обусловлена многообразием неравноценных химических связей и эвтектическим строением твердого металла. Нагрев сплава выше t к способствует формированию иного, более однородного и равновесного состояния, которое сохраняется до температур разливки в формы.

Влияние состояния расплава на процесс кристаллизации образцов сплава ЦНК21 исследовали методом ДТА-анализа. Основные результаты приведены в табл. 2 и состоят в следующем:

– температура максимального нагрева ( t нагр) оказывает влияние на переохлаждение расплава, т. е. температуру ликвидус ( t L ), температуру окончания выделения карбидов ( t вк ) и температуру со-

Влияние температуры нагрева расплава на различные показатели процесса кристаллизации сплава ЦНК21

Таблица 2

– высокотемпературный нагрев ( t нагр > t г или t к) способствует уменьшению интервала кристаллизации ( tL – tS ) и интервала выделения карбидов ( tL – t вк).

Полученные результаты исследований использовали для разработки режимов ВТОР, позволяющих получить отливки с величиной зерна не более 3–4 мм и низкой пористостью, которая является основным показателем качества деталей.

С этой целью выполнили несколько серий плавок. В первой из них изучили влияние температуры максимального нагрева при выплавке и продолжительности выдержки расплава перед разливкой на величину зерна. Полученные результаты представлены в табл. 3 и состоят в следующем.

-

1. Увеличение продолжительности выдержки расплава при t нагр не оказывает влияния на размер зерна.

-

2. Повышение температуры нагрева до t к приводит к росту величины зерна и уменьшению по-

- ристости отливки до требуемого уровня по технологическим условиям.

-

3. С ростом t нагр до 1840 °С наблюдается уменьшение параметра дендритов d II на 20 %, что способствует увеличению плотности отливок, снижению объемного содержания карбидов на 30 %, а объемное содержание эвтектической γ′ -фазы возрастает с 3 до 7 %.

Во второй серии плавок исследовали влияние температуры заливки на размер зерна (табл. 4).

Обнаружено, что в изученном интервале температура заливки не оказывает влияния на размер зерна.

В следующей серии плавок исследовали влияние скорости охлаждения расплава от температуры нагрева ( t нагр) до температуры заливки ( t з) на размер зерна. Полученные результаты приведены в табл. 5 и показывают, что при нагреве расплава до 1600 °С повышение скорости охлаждения расплава способствует значительному увеличению размера зерна. Однако такая зависимость отсутствует при t нагр = 1840 °С.

Таблица 3

Влияние температуры максимального нагрева расплава при выплавке на размер зерна

|

Температура нагрева расплава t нагр, °С |

Время выдержки расплава при t нагр , мин |

Скорость охлаждения расплава до t з, °С/мин |

Температура заливки t з, °С |

Время выдержки при температуре заливки, мин |

Скорость кристаллизации, °С/мин |

Размер зерна d , мм |

|

1600 |

5 |

50 |

1500 |

5 |

50 |

3–4 |

|

1600 |

10 |

3–4 |

||||

|

1700 |

3–4 |

|||||

|

1810 |

8–10 |

|||||

|

1840 |

8–10 |

Влияние температуры заливки на размер зерна жаропрочного сплава

Таблица 4

|

Температура нагрева расплава t нагр , °С |

Время выдержки расплава при t нагр , мин |

Скорость охлаждения расплава до t з , °С/мин |

Температура заливки t з, °С |

Время выдержки при температуре заливки, мин |

Скорость кристаллизации, °С/мин |

Размер зерна d , мм |

|

1600 |

10 |

50 |

1450 |

5 |

50 |

3–4 |

|

1500 |

3–4 |

|||||

|

1550 |

3–4 |

|||||

|

1840 |

10 |

50 |

1450 |

5 |

50 |

8–10 |

|

1500 |

8–10 |

|||||

|

1550 |

8–10 |

Таблица 5

Влияние скорости охлаждения расплава от максимальной температуры нагрева до температуры заливки на размер зерна

|

Температура нагрева расплава t нагр, °С |

Время выдержки расплава при t нагр , мин |

Скорость охлаждения расплава до t з, °С/мин |

Температура заливки t з, °С |

Время выдержки при температуре заливки, мин |

Скорость кристаллизации, °С/мин |

Размер зерна d , мм |

|

1600 |

10 |

50 |

1500 |

5 |

50 |

3–4 |

|

100 |

6–8 |

|||||

|

200 |

8–10 |

|||||

|

1840 |

10 |

50 |

1500 |

5 |

50 |

8–10 |

|

100 |

8–10 |

|||||

|

200 |

8–10 |

Таблица 6

Влияние технологии ВТОР и термоциклирования при выплавке жаропрочного сплава ЦНК21 на размер зерна

|

Технология |

t нагр , °С |

Температурный интервал циклирования |

Кол-во циклов |

t з , °С |

τ при t з , мин |

Размер зерна, мм |

|

|

t мин |

t макс |

||||||

|

Существующая |

1600 |

– |

– |

– |

1500 |

5 |

3–4 |

|

Существующая + циклирование |

1600 |

1280 |

1500 |

3 |

1500 |

5 |

4–5 |

|

ВТОР |

1840 |

– |

– |

– |

1500 |

5 |

8–10 |

|

ВТОР + циклирование |

1840 |

1280 |

1500 |

3 |

1500 |

5 |

5–6 |

|

ВТОР + циклирование |

1840 |

1280 |

1500 |

3 |

1500 |

5 перед циклированием (разливка без выдержки) |

4–5 |

Таким образом, использование технологии ВТОР позволяет увеличить плотность отливок и снизить их пористость, но при этом размер зерна не соответствует существующим требованиям.

Известно (см. в частности [4]), что технологический прием термоциклирования, т. е. «нагрев– охлаждение–нагрев…» позволяет существенно измельчить зеренную структуру. Такая технология основана на использовании остатков дендритного каркаса и образующихся дисперсных карбидов в качестве дополнительных центров кристаллизации. Поэтому в следующей серии плавок наряду со ВТОР использовали прием термоциклирования. Результаты исследований приведены в табл. 6.

Анализ полученных результатов во всех сериях плавок позволил сформулировать следующее заключение.

Технология с использованием высокотемпературной обработки расплава и термоциклирования позволяет получить литые изделия из жаропрочных сплавов, обладающие дисперсной денд- ритной структурой, меньшим объемом карбидной фазы, большей плотностью и удовлетворительной микроструктурой. Сплав ЦНК21, выплавленный по этой технологии, характеризуется повышенной коррозионной стойкостью и лучшей пластичностью.

Список литературы Влияние состояния расплава на структуру жаропрочных сплавов типа ЦНК

- Жидкая сталь/Б.А. Баум, Г.А. Хасин, Г.В. Тягунов и др. -М.: Металлургия, 1984. -208 с.

- Получение отливок с гарантированным уровнем качества/Э.В. Колотухин, В.Н. Ларионов, Е.А. Кулешова, Б.В. Николаев//Литейное производство. -1988. -№ 9. -С. 11-12.

- Барышев, Е.Е. Влияние структуры расплава на свойства жаропрочных никелевых сплавов в твердом состоянии/Е.Е. Барышев, А.Г. Тягунов, Н.Н. Степанова. -Екатеринбург: УрО РАН, 2010. -198 с.

- Tiller, W.A. The electrostatic contribution in heterogeneous nucleation theory: Pure liquids/W.A. Tiller, T.R. Takahachi//Acta metallurgica. -1969. -Vol. 17, no. 4. -Р. 483-496.