Влияние способа подачи топлива в камеру сгорания на качество смешения и образование оксида углерода

Автор: Бакланов А.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 т.21, 2020 года.

Бесплатный доступ

Сжигание топлива в камере сгорания газотурбинного двигателя сопровождается образованием токсичных веществ. Особую опасность среди них представляют окислы углерода, оказывающие вредное воздействие на человека и окружающую среду. В связи с этим в статье решается актуальная задача по определению оптимального способа подачи газообразного топлива в камеру сгорания ГТД для обеспечения низкого выброса СО. В работе представлены особенности конструкции форсунок, которые работают с раздельной подачей воздуха и топлива. В качестве топлива используется природный газ. Одна из рассмотренных форсунок обеспечивает струйную подачу топлива при помощи перфорированного распылителя, а другая - закрученную подачу топлива при помощи завихрителя, встроенного в топливный канал. Также приведены основные геометрические параметры форсунок, такие как размеры завихрителя, количество лопаток, диаметр выходного сопла. Произведено определение качества подготовки топливовоздушной смеси в закрученной струе на выходе из горелок с двумя типами форсунок. Установлено, что наилучшее качество смешения обеспечивает форсунка со струйным распылом топлива. Рассмотрена конструкция имитатора жаровой трубы, в который помещается испытываемая форсунка. Представлена конструкция стендовой установки, предназначенной для испытания форсунок в имитаторе жаровой трубы, а также режимы, при которых данные испытания проводились. Получены результаты в имитаторе жаровой трубы с установленными струйными форсунками и форсунками с подачей закрученной топливной струи. Проведен анализ, по результатам которого сделаны выводы об эффективности применения струйных форсунок. В соответствии с проведенными исследованиями параметры форсунки с подачей закрученной топливной струи характеризуются наличием высоких значений уровня СО в продуктах сгорания, что объясняется крайне низким качеством перемешивания топлива с воздухом и, следовательно, низкой эффективностью сжигания топлива. Форсунка со струйной подачей топлива имеет низкие значения СО, что свидетельствует о хорошем качестве смешения топлива с воздухом и высокой эффективности организации горения. В результате получены рекомендации о постановке выбранного типа форсунок в полноразмерную камеру сгорания.

Камера сгорания гтд, снижение выбросов вредных веществ, диффузионное горение, форсунка, горелка, смешение

Короткий адрес: https://sciup.org/148321984

IDR: 148321984 | УДК: 621.43.056 | DOI: 10.31772/2587-6066-2020-21-3-356-363

Текст научной статьи Влияние способа подачи топлива в камеру сгорания на качество смешения и образование оксида углерода

Введение. Качество подготовки топливовоздушной смеси в камерах сгорания (КС) газотурбинных двигателей (ГТД) во многом определяет уровень выбросов токсичных веществ, при этом качество смешения обеспечивается способом подачи топлива в камеру сгорания [1]. По этой причине актуальным является вопрос обоснованного выбора способа подачи топлива и определение его влияния на образование токсичных веществ в продуктах сгорания ГТД. Основными токсичными веществами при сжигании углеводородных топлив являются оксиды азота и оксид углерода [2] поэтому снижение уровня их концентрации является одной их важнейших задач двигателестроителей.

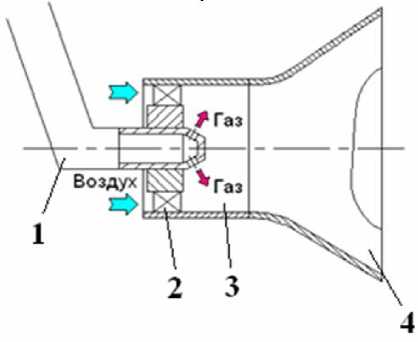

Фронтовое устройство кольцевой камеры сгорания включает в себя кольцевую плиту в которой равномерно по окружности, между внутренним и наружным кожухами жаровой трубы, устанавливаются вихревые газовые горелки (рис.1). В центре данных горелок размещаются форсунки, обеспечивающие подачу топлива [3].

Fig. 1. Burner device of a serial combustion chamber:

1 – injector; 2 – swirler; 3 – mixing chamber; 4 – jet nozzle

Рис. 1. Схема горелочного устройства серийной КС:

1 – форсунка; 2 – завихритель; 3 – камера смешения; 4 – сопловой насадок

Топливо, подаваемое газовыми форсунками 1 вдоль оси каждой из горелок, перемешивается в камере смешения 3 с закрученным в завихрителе 2 потоком воздуха. В результате в первичной зоне камеры за сопловыми насадками 4 , каждой из вихревых горелок, формируются потоки топливовоздушной смеси, имеющие приосевые циркуляционные области. Наличие таких областей обеспечивает циркуляцию горячих продуктов сгорания и активных центров из зоны горения к основанию факела свежей смеси, что создает условия для устойчивого воспламенения и стабилизации пламени.

Способ подачи топлива может быть струйным в виде топливных струек и в виде закрученой топливной струи. В данной работе рассматривается две форсунки, работающие на газообразном топливе, которые отличаются способом подачи топлива [4] .

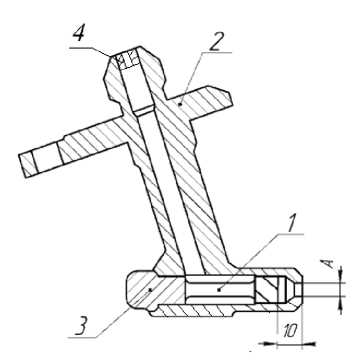

Принцип работы первой заключается в подаче закрученной газовой струи из центра горелки. Форсунка (рис. 2) включает в себя корпус 2 , шнек 1 с резьбовой пробкой 3 и дросселирующую шайбу 4 .

Fig. 2. Centrifugal gas injector:

1 – screw; 2 – injector body; 3 – nut (plug); 4 – throttling washer Рис. 2. Центробежная газовая форсунка:

1 – шнек; 2 – корпус форсунки; 3 – гайка (заглушка); 4 – дросселирующая шайба

Корпус форсунки 2 выполнен с внутренним каналом для подвода газа и с дозированными отверстиями А для выхода газа. Корпус имеет фланец с отверстиями для крепления форсунки к корпусу камеры сгорания и канал с резьбой для установки шнека 1 . Дросселирующая шайба 4 устанавливается для обеспечения необходимого расхода газа через форсунку.

Работа форсунки осуществляется следующим образом: газ поступает из топливного коллектора по трубопроводам в форсунки, проходит по топливному каналу в корпусе форсунки. Попадая на лопатки шнека 1 закручивается и выходит из дозированных отверстий А и, смешиваясь с воздухом, выходящим из завихрителя горелки, поступает в камеру сгорания [4]. Такую форсунку можно классифицировать, как центробежная газовая форсунка (ЦБГФ).

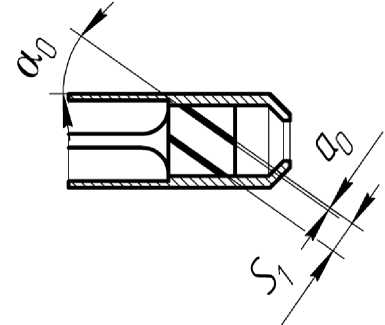

Устанавливаемый внутри корпуса форсунки шнек (рис. 3) представляет собой завихритель с четырьмя лопатками закрученными по винтовой линии правой нарезки, ход 32 мм, толщина лопаток 1 мм.

Fig. 3. Injector screw (swirler):

D outer screw = 10.5 mm; D inner screw = 5 mm; αo = 45o; а o = 4 mm; S 1 = 5 mm

Рис. 3. Шнек (завихритель) форсунки:

Днар. шн. = 10,5 мм; Двнутр. шн.= 5 мм; αo = 45o; аo = 4 мм; S 1 = 5 мм

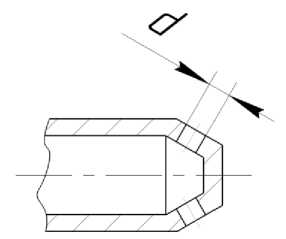

Вторая форсунка (рис. 4) отличается от первой тем, что из конструкции исключен шнек, а на кончике форсунки вместо одного отверстия располагаются четыре равнорасположенных отверстия служащих для выхода газа [5].

Fig. 4. Jet gas injector. Four holes with the diameter d = 2.9 mm

Рис. 4. Струйная газовая форсунка. Четыре отверстия диаметром d = 2,9 мм

Для проверки качества смешения топлива с воздухом за горелкой с СГФ по сравнению с ЦБГФ проведены дополнительные исследования по определению качества подготовки топливовоздушной смеси на выходе из горелок с данными форсунками.

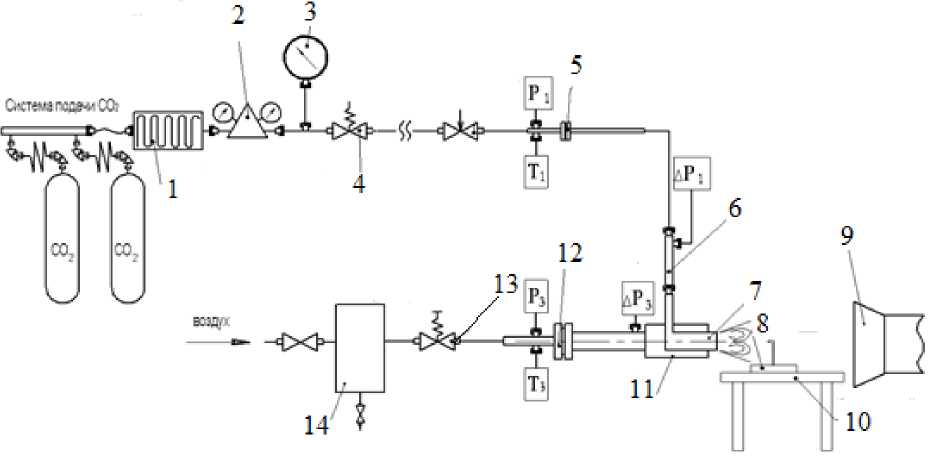

Исследования проводились на стенде (рис. 5) включающем в себя три системы: подвода воздуха, подвода газа и системой измерения. Размещение горелки на стендовом оборудовании происходит следующим образом: форсунка устанавливается в корпус ресивера, к штуцеру которой поступает топливо. Горелка размещается втулочной частью в отверстии крышки ресивера. Топливо из струйных форсунок подается во внутреннюю полость соплового насадка, в результате чего на выходе из горелки формируется топливовоздушная смесь. Топливо в систему подачи топлива, подводится от баллонной рампы. В качестве газа заменяющего метан используется углекислый газ СО 2 . Для измерения полей концентрации на выходе из горелки установлено координатное устройство с приемником газоанализатора ПКУ-4-МК-С. Это устройство позволяет перемещать приемник газоанализатора в осевом и радиальном направлении. Измерения концентрации производятся от центра горелки, за который принята ось форсунки «0», с дальнейшим перемещением пробоотборника в обе стороны вдоль сопла горелки, поперек струи через каждые 4 мм. По данному принципу измерения повторно производятся в семи сечениях: на срезе сопла и через каждые 50 мм до расстояния 300 мм [6].

Fig. 5. Structure of test stand:

1 – Heater; 2 – outlet reducer; 3 – pressure gauge; 4 – cutoff valve; 5 – flow meter; 6 – tee joint; 7 – burner; 8 – gas analyzer; 9 – ventilation device for removing carbon dioxide from the working room; 10 – coordinate table; 11 – receiver; 12 – flow meter; 13 – electromagnetic valve; 14 – moisture separator; absolute pressure and СО2 temperature sensors installed upstream of the flow meter (throat); sensor for measuring pressure difference across the СО2 path; absolute pressure and air temperature sensors installed upstream of the flow meter; and sensor for measuring air pressure difference installed upstream of the receiver

Рис. 5. Принципиальная схема стенда:

-

1 – нагреватель; 2 – выходной редуктор; 3 – манометр; 4 – отсечной клапан; 5 – расходомер; 6 – тройник; 7 – горелка; 8 – газоанализатор; 9 – вентиляционное устройство для отвода углекислого газа из рабочего помещения; 10 – координатный стол; 11 – ресивер; 12 – расходомер 13 – электромагнитный клапан; 14 – влагоотделитель

Измерения концентраций СО 2 в струях горелки так же было направлено на определение расстояния, на котором происходит выравнивание поля концентрации, а так же с целью фиксации темпа изменения концентрации вдоль оси струи [7; 8].

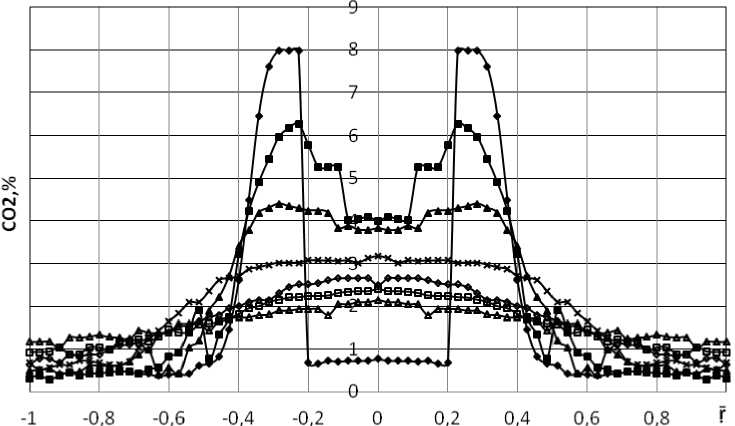

Для наглядного представления интенсивности процесса смешения на рис. 6 приведены характеристики СО 2 = f(r), детально показывающие изменение концентрации по сечению закрученной струи.

a

-1 -0,8 -0,6 -0,4 -0,2 0

0,2 0,4 0,6 0,8

ṝ

б

Fig. 6. Field of CO2 concentrations in various sections of a swirling jet: а – centrifugal gas injector (CGI); b – with jet injector (JI)

-

♦ – nozzle cut; ■ – 50 mm; ▲– 100 mm; × – 150 mm; ◊ – 200 mm; □ – 250 mm; Δ – 300 mm

Рис. 6. Поле концентраций СО2 в различных сечениях закрученной струи: а – ЦБГФ; b – СГФ

-

♦ – срез сопла; ■ – 50 мм; ▲ – 100 мм; × – 150 мм; ◊ – 200 мм; □ – 250 мм; Δ – 300 мм

По данным рис.6 видно, что за горелкой с ЦБГФ, не происходит существенного расширения области смешения, что связано с формированием высокой скорости истечения топливного газа, приводящей к высокой эжекционной способности струи, которая формирует узкое ядро потока, в котором происходит интенсивное смешение топлива с воздухом. За пределами относительной координаты r = r i соответствующей значению 0,5

r max смешения не происходит, так как в этой области практически не содержится топлива.

Горелка с СГФ имеет широкое поле концентраций и низкий ее уровень, что объясняется объемной зоной рециркуляции обеспеченной наличием струйной подачи топлива, позволяющей осуществить перемешивание топлива с воздухом во всем объеме закрученной струи сформированной за сопловым насадком.

Качество подготовки оценивалось при помощи зависимости, характеризующей максимальное относительное отклонение концентрации от среднеинтегрального значения поля концентраций [9]:

C =

— I max ср

С ср

где C max

– максимальное значение в поле измеренной концентрации;

C ср среднеинтегральное значение концентрации.

В соответствии с данной зависимостью, показателем идеально равномерного распределения концентрации топливовоздушной смеси в сечении, является значение C = 0.

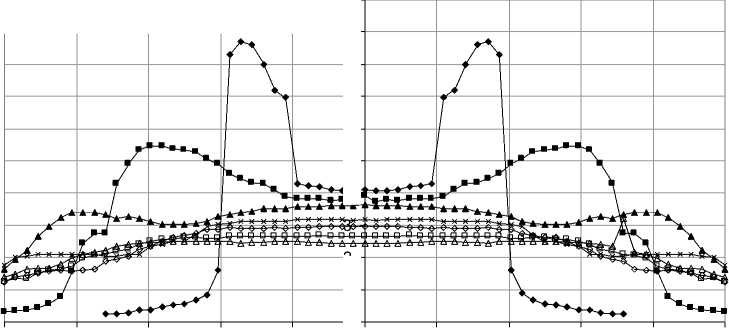

Fig. 7. The quality of the preparation of the air-fuel mixture in a swirling stream: ■ – the burner with centrifugal gas injector (CGI); – the burner with jet injector (JI)

Рис. 7. Качество подготовки топливовоздушной смеси в закрученной струе: ■ – горелка с ЦБГФ; – горелка с СГФ

Из рис. 7 видно, что наилучшее качество смешения во всех семи сечениях наблюдается у горелки с СГФ, что свидетельствует о качестве подготовки смеси.

Проведенные измерения полей концентрации за вихревыми горелками подтвердили, что процесс смешения достигается у горелки с СГФ за счет струйной подачи топлива в зону рециркуляции, а у горелки с ЦБГФ вследствие высокой эжекционной способности закрученной струи топлива внутри закрученной в противоположную сторону закрученной струи воздуха [10].

Дальнейшие исследования заключались в размещении форсунок в отсек камеры сгорания для определения выбросов оксидов азота и оксида углерода. Отсек представляет собой 1/8 часть полноразмерной камеры сгорания состоящий из наружного и внутреннего корпусов, жаровой трубы с фронтовым устройством в который устанавливаются четыре горелки с форсунками. Жаровая труба ограничена с обеих сторон боковыми охлаждаемыми стенками [11].

Fig. 8. Stand for testing the sections of a combustion chamber

Рис. 8. Стенд для исследования отсеков камеры сгорания

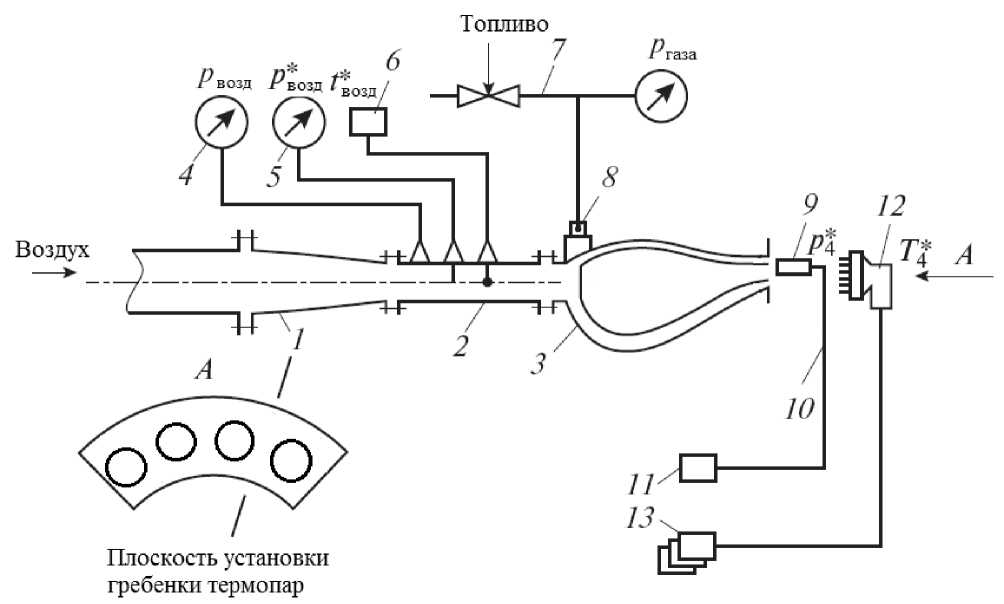

Отсек камеры сгорания исследуется на стенде, схема которого показана на рис.8. Стенд оборудован необходимыми системами измерения параметров и их регистрации. В состав стенда входит газотурбинный двигатель (воздуходувка), который служит для подвода сжатого воздуха к испытываемому отсеку камеры сгорания 3 . Воздух отбирается от компрессора высокого давления, затем поступает по трубопроводу в центральную магистраль 1 . Расход воздуха измеряется расходомерным устройством. Стенд оснащен измерительным участком 2 с регистрацией показаний датчика давления 4,5 , температура воздуха контролируется термопарой группы хромель-алюмель 6 . Топливо (природный газ) подаётся по топливной системе 7 к топливному коллектору 8 отсека камеры сгорания, а затем попадает во фронтовое устройство и форсунки. Для измерения температуры в выходной части отсека, на выходе из него устанавливается гребенка термопар 12 , данные с которой передаются на регистрирующее оборудование 13 . Для определения состава продуктов сгорания на выходе из отсека располагается газоотборный зонд 9 и линия транспортировки продуктов сгорания 10 к газоанализирующему оборудованию 11 .

Для определения содержания CO в продуктах сгорания используется газоанализатор testo350 [12].

Испытания отсеков проводились в следующих условиях: Давление воздуха Pв =1,37 кПа, Расход воздуха Gв=1,72 кг/с, Температура воздуха Тв=488К, приведенная скорость λ=0,28. Изменение коэффициента избытка воздуха осуществлялось уменьшением расхода топлива.

После определения компонентного состава продуктов сгорания для оксида углерода рассчитывается индекс эмиссии EIt , по уравнению [13]:

EI i = µ i (1 - α i ⋅ L 0 ) ⋅ χ i ⋅ 10 - 3

µ в

где Lq= 16,7– стехиометрический коэффициент сгорания метана (кг воздуха / кг топлива); И: – суммарный или местный коэффициент избытка воздуха; |1; – молярная масса определяемого токсичного вещества; ^E - молярная масса воздуха; Zi – объемная доля токсичного вещества (ppm). При расчетах EI были взяты следующие значения молярных масс: µ со = 28,010 кг/кмоль, и µ = 28,964 кг/кмоль [14,15].

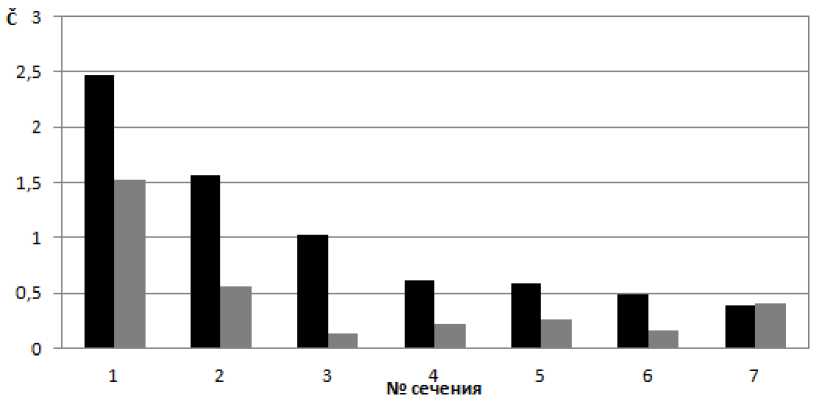

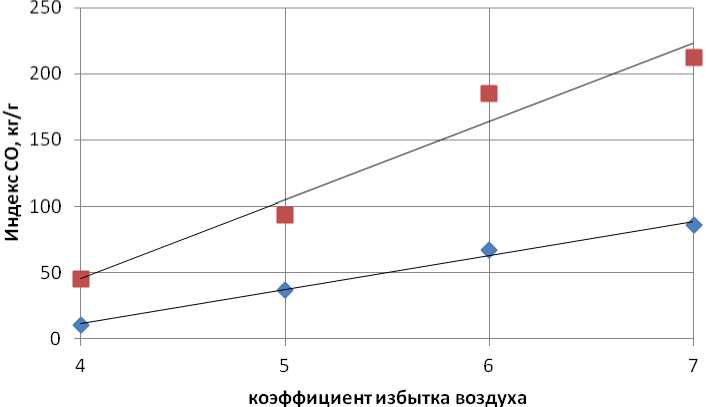

Fig. 9. CO index at the outlet of the compartment: ♦ – JI; ■ – CGI

Рис. 9. Индекс СО на выходе из отсека: ♦ – СГФ; ■ – ЦБГФ

По результатам измерений (рис. 9) видно, что значение индекса эмиссии оксида углерода в отсеке с СГФ снизилось в два раза по сравнению с отсеком с ЦБГФ. Результаты показали предпочтительность применения раздачи газа при помощи струйной подачи, которая в отличие от подачи закрученных топливных струй, не только увеличивает поверхность раздела смешиваемых сред, но и позволяет путем соответствующей ориентации и дальнобойности струй просто и надежно распределять топливо по сечению воздушного потока с необходимым профилем концентраций в жаровой трубе.

Заключение.

-

1) Организация струйной подачи топлива позволят наиболее эффективно сжигать газообразное топливо по сравнению с подачей топлива закрученной струей, что позволило в два раза снизить индекс оксида углерода в продуктах сгорания отсека камеры сгорания.

-

2) Струйная подача топлива обеспечивает более качественную подготовку топливовоздушной смеси.

-

3) Рекомендована установка СГФ в качестве мероприятия по снижению оксида углерода в продуктах сгорания ГТД.

Список литературы Влияние способа подачи топлива в камеру сгорания на качество смешения и образование оксида углерода

- Matveev S. S., Zubrilin I. A., Orlov M. Yu., Mat-veev S. G., Chechet I. V. Investigation of fuel distribution in partially premixed swirled burner with pilot flame. Proceedings of the ASME Turbo Expo Turbomachinery Technical Conference and Exposition. Cep. "ASME Turbo Expo 2016: Turbomachinery Technical Conference and Exposition, GT 2016" 2016.

- Baklanov A. V., Neumoin S. P. [A technique of gaseous fuel and air mixture quality identification behind the swirl burner of gas turbine engine combustion chamber]. Russian Aeronautics. 2017, Vol. 60, P. 90-96 (In Russ.).

- Gritsenko E. A., Danilchenko V. P., Lukachev S. V. Konvertirovanie aviatsionnykh GTD v gazoturbinnye ustanovki nazemnogo primeneniya [Conversion of aviation gas turbine engines to land-based gas turbines]. Samara, SNTs RAN Publ., 2004, 266 p.

- Mingazov B. G. Kamery sgoraniya gazoturbinnykh dvigateley [The combustion chamber of gas turbine engines]. Kazan, Izd-vo Kazan. gos. tekhn. un-ta Publ., 2004, 220 p. (In Russ.).

- Baklanov A. V. [Controlling fuel combustion process by burner design change in gas turbine engine combustion chamber]. Vestnik Moskovskogo aviatsionnogo instituta. 2018, Vol. 25, No. 2, P. 73-85 (In Russ.).

- Markushin A. N., Baklanov A. V. [Testing stands for researching the processes and maturation of low emission combusters]. Vestnik of the Samara State Aerospace University. 2013, No. 3(41), P. 131-138 (In Russ.).

- Lefebvre A. H., Ballal D. R. Gas Turbine Combustion: Alternative Fuels and Emissions. Third Edition. CRC Press, 2010, 560 p.

- Lefebvre A. H. Fuel effects on gas turbine combustion-ignition, stability, and combustion efficiency. Am. Soc. Mech. Eng. (Pap.); (United States). 1984, Vol. 84, No. C0NF-840611.

- Gritsenko E. A., Danilchenko V. P., Lukachev S. V. et al. Nekotorye voprosy proektirovaniya aviatsionnykh gazoturbinnykh dvigateley [Some issues of designing aircraft gas turbine engines]. Samara, SNTs RAN Publ., 2002, 527 p.

- Gokulakrishnan P., Fuller C. C., Klassen M. S., Joklik R. G., Kochar Y. N., Vaden S. N., Seitzman J. M. Experiments and modeling of propane combustion with vitiation. Combustion and Flame. 2014, Vol. 161, No. 8, P. 2038-2053.

- Yi T., Gutmark E. J. Real-time prediction of incipient lean blowout in gas turbine combustors. AIAA journal. 2007, Vol. 45, No. 7, P. 1734-1739.

- Moses C., Roets P. Properties, Characteristics and Combustion Performance of Sasol Fully Synthetic Jet Fuel. ASME Journal of Engineering for Gas Turbines and Power. 2009, Vol. 131, No. 4, P. 041502-041502-17.

- Canilo P. M., Podgornyy A. N., Khristich V. A.

- Energeticheskie i ekologicheskie kharakteristiki GTD pri ispol'zovanii uglevodorodnykh topliv i vodoroda [Energy and environmental characteristics of gas turbine engines when using hydrocarbon fuels and hydrogen]. Kiev, Nauk. Dumka Publ., 1987, P. 224.

- Dubovkin N. F. Spravochnik po teplofizicheskim svoystvam uglevodorodnykh topliv i ikh produktam sgo-raniya [Handbook of the thermophysical properties of hydrocarbon fuels and their combustion products]. Moscow - Leningrad, Gosenergoizdat Publ., 1962, 288 p.

- Isserlin A. S. Osnovy szhiganiya gazovogo topliva [Basics of burning gas fuel]. Leningrad, Nedra Publ., 1987, 336 p.