Влияние способа соединения слоев в двухслойных тканях на их физико - механические свойства

Автор: Милеева Е.С.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 3 (49), 2024 года.

Бесплатный доступ

РУПТП «Оршанский льнокомбинат» выпускает широкий ассортимент льняных и полульняных тканей различного назначения, а также штучные изделия, в числе которых повышенным спросом обладают одеяла, покрывала и пледы. Они, как правило, производятся из жаккардовых тканей сложного строения, структура и рисунок которых формируется сочетанием различных переплетений. Исследование направлено на определение возможности использования различных способов соединения слоев в элементах рисунка одной ткани с целью получения фактурных эффектов на ее поверхности и сохранения изотропии физико - механических свойств. Целью исследования является определение влияния способа соединения слоев в двухслойных тканях на их физико - механические свойства. Для этого на предприятии наработаны опытные образцы двухслойных тканей мебельно - декоративного назначения, лицевая и изнаночная сторона которых в одинаковой степени сформирована нитями основы и утка. В качестве переплетения верхнего и нижнего слев использована саржа 2/2. Ткани выработаны последовательно, на одном и том же двухнавойном ткацком станке фирмы Picanol с жаккардовой машиной Bonas с одинаковыми заправочными параметрами. В основе и утке использована крашеная котонинсодержащая льняная пряжа линейной плотности 50 текс, нити основы и утка верхнего и нижнего слоев отличаются друг от друга только по цвету, но идентичны для каждого из способов соединения слоев. Ткани являются двухлицевыми, но для проведения эксперимента сторона, образованная темной основой и темным утком определена как лицевая. Для исключения влияния параметров отделки на свойства готовой ткани все образцы сформированы в одной партии и прошли энзимную стирку с последующей сушкой в свободном состоянии. Этот способ отделки выбран как наиболее распространенный для производства льносодержащих готовых штучных изделий мебельно - декоративного назначения. В качестве способов соединения слоев определены четыре: по контуру узора, «сверху - вниз», «снизу - вверх» и комбинированный. Построены заправочные рисунки данных переплетений, определен их коэффициент связанности. Проведение испытаний материалов по показателям физико - механических свойств произведено в соответствии со стандартными методиками, в результате которых определены значения разрывной нагрузки, разрывного удлинения, стойкости к истиранию, толщины ткани, воздухопроницаемости и усадки в процессе заключительной отделки. Результаты анализа данных эксперимента показали, что значения показателей свойств тканей, выработанных переплетениями с разными способами соединения слоев, отличаются друг от друга, и с использованием критерия Краскела - Уоллиса доказано, что эти различия являются статистически значимыми, поэтому применение разных способов соединения слоев в рисунке одной ткани (или одного штучного) изделия приводит к снижению однородности свойств по ширине и длине.

Заправочные параметры, физико-механические свойства, двухслойная ткань, способ соединения слоев, критерий краскела- уоллиса, коэффициент связанности

Короткий адрес: https://sciup.org/142243620

IDR: 142243620 | УДК: 677.017:677.017.35 | DOI: 10.24412/2079-7958-2024-3-20-38

Текст научной статьи Влияние способа соединения слоев в двухслойных тканях на их физико - механические свойства

УДК 677.017:677.017.35 DOI:

Большое количество работ посвящено изучению физико-механических свойств тканей различного назначения.

В научной работе (Turmanov et al., 2023) представлены результаты исследования разрывной нагрузки и разрывного удлинения технической брезентовой ткани полотняного переплетения из вторичного хлопка. В статье (Виноградова и Плеханова, 2020) рассмотрены показатели физико-механических свойств хлопчатобумажных тканей медицинского назначения. Установлено, сырьевой состав непосредственно влияет на значения показателей физико-механических свойств тканей медицинского назначения. Авторы (Белявская и Заец, 2019) занимались исследованием шерстяных и полушерстяных тканей пальтового и костюмного ассортимента полотняного саржевого и комбинированных переплетений. Таким образом, ряд исследований направлен на изучение физико-механических свойств тканей различного назначения, в том числе и мебельно-декоративного ассортимента (Буланов и др., 2021), как нормируемых стандартами, таких как поверхностная плотность, разрывная нагрузка, разрывное удлинение, воздухопроницаемость, гигроскопичность, жесткость при изгибе, толщина, устойчивость окраски, изменение линейных размеров после замачивания, так и узкоспециализированных и не имеющих нормированных стандартами значений. Например, авторская методика прогнозирования устойчивости структуры к раздвижке нитей в швах (Лапшин и др., 2021) или зависимость коэффициента отражения от коэффициента наполнения ткани (Akgun, Becerir and Alpay, 2010). Это доказывает актуальность вопроса получения качественных тканей из разного вида сырья.

Проблема качества продукции носит комплексный характер по мнению авторов (Скворцова и Плеханова, 2023), включающий в себя множество различных фак- торов, поэтому ими проведено исследование требований к шерстяным пальтовым тканям, в котором требования ГОСТа сопоставлены с результатами экспертного опроса. Показатели, регламентированные в стандарте, и, выявленные в результате экспертных опросов, существенно отличаются друг от друга. Это усложняет процесс производства, так как выпускаемые ткани должны быть конкурентоспособными. Авторами (Бондарева, Кукушкина и Бондаренко, 2020) предложено использовать комплексный показатель, включающий определение коэффициентов весомости отдельных показателей качества, рассчитывать интегральный и относительный показатели уровня конкурентоспособности на примере плательно-костюмного и блузочного ассортимента льняных тканей.

На свойства тканей кроме сырьевого состава влияет еще и их строение, поэтому ряд исследований посвящён вышеупомянутым параметрам. Авторы Полякова Л. П. и Примаченко, Б. М. (Полякова и Примаченко, 2007) занимались изучением влияния вида переплетения на физико-механические свойства тканей, а также зависимостью между переплетением и напряженностью формирования ткани на ткацком станке (Полякова и Примаченко, 2003). Исследования проводились для хлопчатобумажных тканей десяти вариантов переплетений: полотно, саржа 1/2, рогожка 2/2, саржа 1/3, саржа 2/2, саржа 1/3 4/4, саржа 1/5, саржа 3/3, саржа 2/4, сатин с раппортом 6 нитей. В своих исследованиях они приходят к выводу, что переплетение влияет на разрывную нагрузку, а разрывное удлинение, гигроскопичность и воздухопроницаемость в большей степени зависят от линейной плотности и сырьевого состава пряжи, чем от коэффициента переплетения. Анализ параметров строения тканей различных переплетений, в основе расчета которых лежит нелинейная теория упругих стержней, проведен в работах других авторов (Николаев, Михеева и Парфенов, 2008; Николаев, Палагина и Мастраков, 2015). Учеными (Das, Ghosh and Banerjee, 2013) предложено использование нетрадиционных методов оптимизации параметров строения, таких как генетический алгоритм, оптимизация на основе искусственного интеллекта и имитационное моделирование для проектирования тканей полотняного переплетения из 100 % хлопка.

Таким образом, большинство работ посвящено испытанию тканей по показателям физико-механических свойств, построению математических зависимостей, анализу влияния структуры ткани на ее свойства. Практически все исследования в данном направлении проводятся для однослойных тканей, переплетение которых чаще всего полотняное, саржевое, либо их производные, реже мелкоузорчатые и комбинированные, сырьевой состав исследуемых тканей как правило: хлопок, полиэфир, двух- или трехкомпонентные смешанные ткани, реже чистошерстяные или полу шерстяные, лен и конопля (Шипова, Куклина и Новосад, 2023). Вопросу изучения свойств тканей из котонинсодержащей льнохлопковой пряжи пневмомеханического способа получения уделено недостаточное внимание. Также остаются недостаточно изученными физико-механические свойства двухслойных тканей. Известно, что структура ткани влияет на ее свойства, однако данных о влиянии способа соединения слоев в двухслойных тканях на их структуру и свойства нет.

Целью работы является анализ влияния способа соединения слоев в двухслойных котонинсодержащих тканях на их физико-механические свойства, а также определение возможности использования разных способов соединения слоев в одной ткани без изменения изотропии ее физико-механических свойств.

Объектом исследования являются ткани для производства штучных изделий сложной двухслойной структуры с разными способами соединения слоев, выработанные на ткацком станке фирмы Picanol с жаккардовой машиной Bonas.

Предметом исследования является зависимость показателей физико-механических свойств от способа соединения слоев в двухслойной ткани.

В ходе исследования поставлены и решены следующие задачи:

– обоснован выбор четырех способов соединения слоев в двухслойной ткани;

– установлены переплетения для лицевой и изнаночной стороны двухслойной ткани, на базе которых построены переплетения сложного строения с разными способами соединения слоев;

– рассчитан коэффициент переплетения и коэффициент связанности для каждого переплетения;

– наработаны опытные образцы двухслойных жаккардовых тканей мебельно-декоративного назначения, определены показатели физико-механических свойств тканей, выработанных переплетениями с разными способами соединения слоев;

– установлено наличие влияния способа соединения слоев на фактические значения показателей некоторых свойств двухслойных тканей, статистически обосновано, что данные различия являются существенными.

– определена и обоснована возможность использования переплетений с разными способами соединения слоев в одной двухслойной ткани.

Методы и средства исследований

Для определения влияния способа соединения слоев на физико-механические свойства двухслойных тканей выдвинута гипотеза о том, что способ соединения слоев существенно влияет на свойства тканей и параметры ее строения. Проверка данной гипотезы осуществлялась эмпирическими методами: наблюдение, эксперимент, измерение, сравнение. Для проведения эксперимента наработаны ткани двухслойной структуры с использованием в верхнем и нижнем слоях саржевого переплетения со следующими способами соединения слоев:

– по контуру узора – соединение слоев нитями самих слоев за счет их перемещения по контуру раппорта двухслойного переплетения;

– «сверху-вниз» – соединение слоев нитями слоев за счет дополнительного переплетения нитей основы верхнего слоя с нитями утка нижнего слоя;

– «снизу-вверх» – соединение слоев нитями слоев за счет дополнительного переплетения нитей основы нижнего слоя с нитями утка верхнего слоя;

– комбинированный – соединение слоев нитями слоев за счет дополнительного переплетения нитей основы верхнего слоя с нитями утка нижнего слоя и дополнительного переплетения нитей основы нижнего слоя с нитями утка верхнего слоя (Мартынова и Черникина, 1976).

Проведение испытаний тканей по показателям физико-механических свойств проходило в соответствии со стандартными методиками, в результате которых определены значения разрывной нагрузки, разрывного удлинения, стойкости к истиранию, толщины ткани, воздухопроницаемости и усадки в процессе заключительной отделки. В результате анализа значений полученных данных применены статистические методы обработка информации, в частности метод математической статистики с использованием критерия Краскела-Уоллиса, который позволяет сравнить средние значения трех и более выборок. Критерий является непараметрическим, он основан на ранжировании данных, при этом значения оцениваемых показателей должны соответствовать следующим условиям:

– количество выборок не менее трех;

– количество наблюдений за одной из выборок не менее четырех;

– наблюдения в каждой группе независимы друг от друга, закон распределения случайной величины в разных выборках идентичен;

– зависимая переменная является порядковой или непрерывной.

Расчет значения критерия Краскела-Уоллиса, осуществляется по формуле:

н = —^С=Д-3(М + 1), (1) NCN+l)^1-1^ v } где k – число выборок; ni – число наблюдений в i-ой выборке; – общее число наблюдений; Ri = 'LnjLrrij – сумма рангов в i-ой выборке.

Критическое значение критерия Краскела-Уоллиса ( Hêð ) определяется по справочным таблицам (Сперри-ер, 2003; Унгуряну и Гржибовский, 2014), при уровне доверительной вероятности α = 0,05, k = 4, объёме выборок n1 = n2 = n3 = n4 = 10 составляет 7,815. При значении критерия меньшем, чем критическое, нулевая гипотеза принимается, а альтернативная отклоняется.

Результаты исследований

В качестве переплетения лицевой и изнаночной стороны для построения двухслойного переплетения выбрана равно усиленная саржа 2/2, так как она соответствует следующим условиям:

– лицевая и изнаночная сторона ткани образована в равной степени и нитями основы, и нитями утка;

– переплетение позволяет выполнить построение всех способов соединения слоев без нарушения законов построения;

– сравнительно небольшие значения раппорта переплетения позволят создать более плотную устойчивую структуру, с большим коэффициентом связанности.

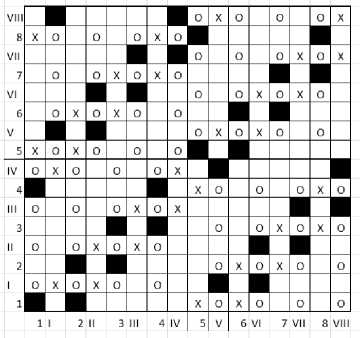

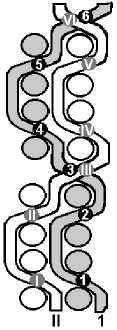

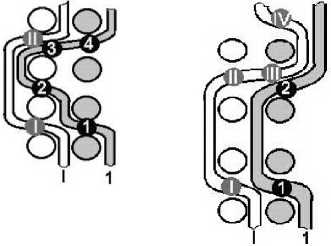

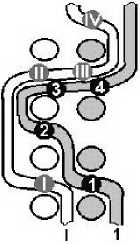

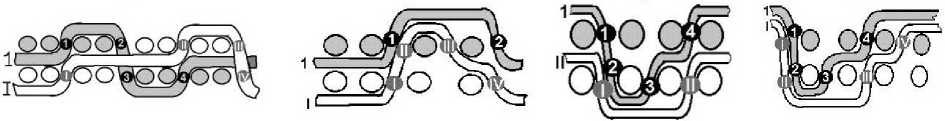

В условиях РУПТП «Оршанский льнокомбинат» получены образцы тканей, модельные переплетения которых представлены на рисунке 1.

Для того, чтобы все переплетения были в равных условиях, для способа соединения «по контуру узора» переход нити из слоя в слой осуществлялся по мотиву клетки в виде черных и белых прямоугольников, имеющих в каждом слое по 4 нити основы и 4 нити утка, то есть по контуру раппорта двухслойного переплетения. При этом полный раппорт переплетения первого спосо-

в(с)

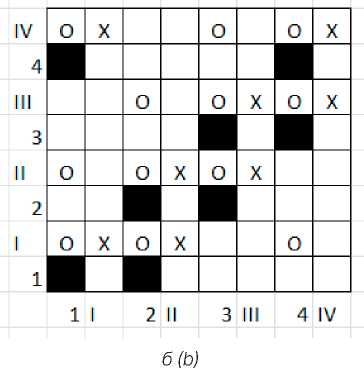

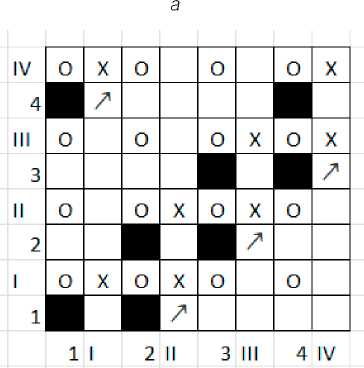

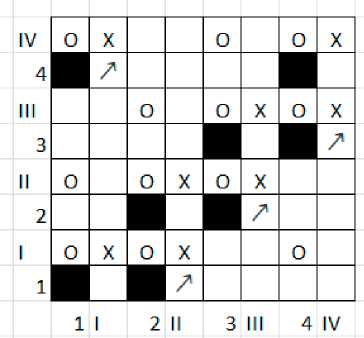

Рисунок 1 – Модельные переплетения двухслойной ткани с разными способами соединения слоев: а) по контуру узора (образец 1), б) «сверху-вниз» (образец 2), в) «снизу-вверх» (образец 3), г) комбинированный (образец 4)

Figure 1 – Model interlacing of two-layer fabric with different ways of connecting layers:

a) along the contour of the pattern (piece 1), b) "top-down" (piece 2),

c) "bottom-up" (piece 3), d) combined (piece 4)

ба соединения слоев больше других в два раза, но переход нити основы и утка из слоя в слой осуществляется также два раза в рамках раппорта, поэтому принято, что на площади 8Х8 нитей соединение происходит один раз по каждой нити основы и утка, как и при прочих способах соединения слоев.

Способы соединения слоев нитями прижимной основы и прижимного утка в эксперименте рассматриваться не будут, так как в этих случаях поверхность ткани с двух сторон формируется одной из систем нитей: в первом случае – нитями основы, во втором – утка, а дополнительная система нитей вводится внутрь ткани для соединения слоев, что приведет к двум возможным вариантам:

– для получения двухслойных тканей с такой же плотностью нитей в верхнем и нижнем слоях, как в представленных переплетениях, необходимо увеличивать общую плотность нитей в ткани на количество ни- тей прижимной системы: основы – в случае прижимной основы или утка – для тканей с прижимным утком, что приведет к существенному преимуществу по плотности нитей данных тканей над описанными выше;

– для получения прижимных нитей без увеличения их общего количества отдельные нити из верхнего и нижнего слоев ткани необходимо выделить для образования прижимной системы, что приведет к снижению плотности нитей, образующих верхний и нижний слои и, соответственно, негативно скажется на ее физико-механических свойствах.

В любом из этих случаев способы соединения с дополнительной основой или дополнительным утком находятся в неравных условиях по сравнению с выбранными способами.

Опытные образцы нарабатывались из котонинсо-держащей пряжи линейной плотности 50 текс по основе и утку, одна из систем нитей основы белая, вторая – черная, в утке также использована пряжа двух отличных цветов: светлого и темного.

Основной характеристикой переплетения является коэффициент связанности ( Kсв ) (Дамянов, Бачаев и Сурнина, 1984), который определяется по формуле:

^св

Р Р т гогу1ср

,

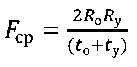

где Pî , Pó – плотность ткани по основе и утку, нит./см; Tñð – средняя линейная плотность нитей основы и утка, текс; Fñð – средний коэффициент переплетения ткани, вычисляемый по формуле:

,

где Rî , Ró – раппорт ткани по основе и утку, нит.; tî , tó – число взаимных пересечений нитей основы нитями утка и нитей утка нитями основы.

Число взаимных пересечений нитей основы нитями утка и нитей утка нитями основы рассчитано по продольным и поперечным разрезам, представленным на рисунке 2.

Данные расчета коэффициента переплетения и коэффициент связанности представлены в таблице 1.

Как видно из таблицы, для ткани, выполненной переплетением с соединением слоев по контуру узора, коэффициент переплетения в два раза больше, чем для остальных образцов, а коэффициент связанности в два раза меньше, что говорит о том, что данная ткань имеет более рыхлую и подвижную структуру. Переплетение с комбинированным способом соединения слоев имеет наибольший коэффициент связанности. Так как первый способ соединения слоев является наиболее распространенным для производства двухслойных тканей костюмного, декоративного, мебельного назначения, столового белья и полотенечных тканей, способ соединения не исключается из сравнения физико-механических свойств, однако считается несколько отличным по строению от других.

Для исключения влияния заправочного натяжения нитей на ткацком станке на показатели физико-механических свойств тканей, опытные образцы нарабатывались последовательно на одном и том же двухнавойном ткацком станке фирмы Picanol с жаккардовой машиной Bonas с одинаковой плотностью по утку. Заправочные параметры ткани представлены в таблице 2.

При наработке образцов ткани повышенной обрывности нитей основы и утка не наблюдалось, однако в образце № 2 на лицевой поверхности, образованной черной основой и темно-серым утком, более сильно проявились пороки внешнего вида пряжи, что является негативным фактором для производства тканей любого назначения.

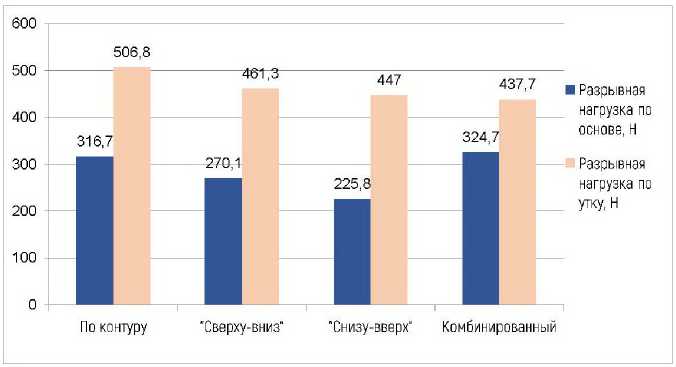

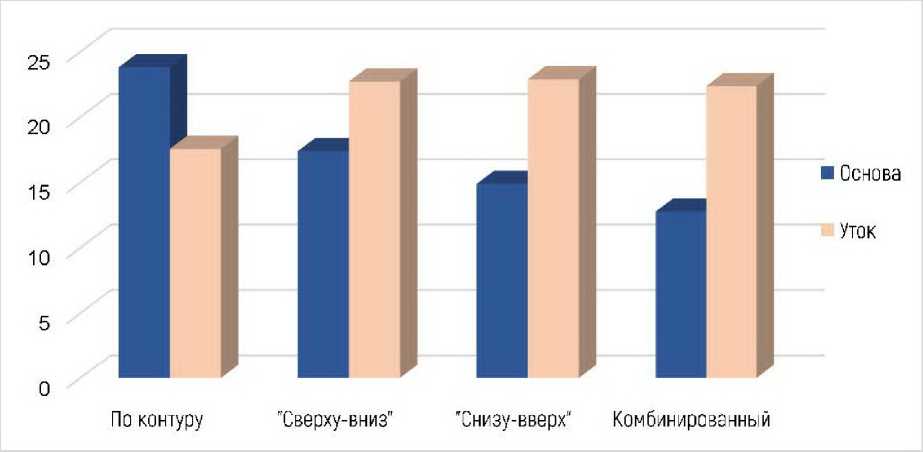

Разрывная нагрузка определялась в соответствии с ГОСТ 3813-72 на разрывной машине, обеспечивающей постоянную скорость опускания нижнего зажима. Значения показателя разрывной нагрузки представлены на рисунке 3.

Из рисунка видно, что разрывная нагрузка ткани по основе ниже, чем по утку для всех способов соединения слоев. Наибольшую прочность по основе показывает ткань, выполненная переплетением с комбинированным способом соединения слоев, затем ткани, выработанные способом по контуру узора, «сверху-вниз» и наименее прочными по основе являются ткани, соединение слоев в которых осуществлялось «снизу-вверх». В направлении утка наиболее прочным является образец со способом соединения слоев по контуру узора раппорта двухслойного переплетения затем «сверху-вниз», «снизу-вверх», и комбинированный. Интервал изменения значений разрывной нагрузки находится в пределах 100 Н.

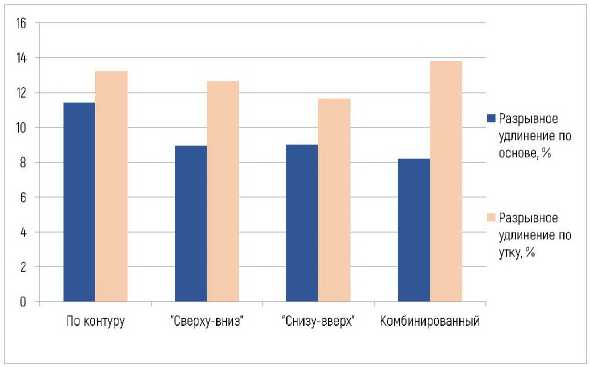

Данные разрывного удлинения представлены на рисунке 4.

Из рисунка видно, что разрывное удлинение по основе меньше, чем по утку, это объясняется натяже-

BULLETIN of Vitebsk State Technological University, 2024, № 3 (49)

а

в(c) д(i) ж(g)

б(b) г(d) е(f) з(h)

Рисунок 2 – Продольные и поперечные разрезы двухслойной ткани с разными способами соединения слоев: а, в, д, ж – продольные разрезы ткани для способов соединения слоев по контуру узора, «сверху-вниз», «снизу-вверх», комбинированный (соответственно); б, г, е, з – поперечные разрезы ткани для способов соединения слоев по контуру узора, «сверху-вниз», «снизу-вверх», комбинированный (соответственно)

Figure 2 – Model interlacing of two-layer fabric with different ways of connecting layers: a, с, i, g – longitudinal sections of fabric for methods of connecting layers along the contour of the pattern, "top-down", "bottom-up", combined (respectively); b, d, f, h – cross sections of fabric for methods of connecting layers along the contour of the pattern, "top-down", "bottom-up", combined (respectively)

Таблица 1 – Расчет коэффициента переплетения и коэффициент связанности

Table 1 – Calculation of the coefficient of interlacing and the coefficient of connectivity

|

Номер образца |

Среднее число пересечений |

Раппорт |

Средняя линейная плотность, текс |

Коэффициент переплетения |

Коэффициент связанности |

||

|

основными нитями нитей утка утком |

уточными нитями нитей основы |

по основе |

по утку |

||||

|

Обр. 1 |

6 |

6 |

16 |

16 |

50 |

42,67 |

0,458 |

|

Обр. 2 |

3 |

3 |

8 |

8 |

50 |

21,33 |

0,917 |

|

Обр. 3 |

3 |

3 |

8 |

8 |

50 |

21,33 |

0,917 |

|

Обр. 4 |

4 |

4 |

8 |

8 |

50 |

16,00 |

1,223 |

Таблица 2 – Заправочные параметры ткани

Table 2 – Filling parameters of the fabric

|

Наименование показателей |

Значение показателя |

Наименование показателей |

Значение показателя |

|

Ширина суровой ткани, см |

161,9 |

Ширина заправки по берду, см |

171,5 |

|

Плотность суровой ткани: |

Число зубьев берда: |

||

|

основа, нит./10 см |

163 |

фон, шт. |

1280 |

|

уток, нит./10 см |

240 |

кромка, шт. |

24/2/12/20 |

|

Номер берда, зуб/10 см |

78 |

общее число, шт. |

1338 |

|

Число нитей в зуб берда: |

Количество нитей в ткани |

2660 |

|

|

фон, нит. |

2 |

Уработка, % |

5,6 |

|

кромка, нит. |

3 |

Притяжка, % |

2,5 |

Рисунок 3 – Разрывная нагрузка ткани, Н Figure 3 – Breaking load of the fabric, N

нием и многократными деформациями нитей основы на ткацком станке. Наибольшим разрывным удлинением по основе обладает способ соединения слоев по контуру узора, а по утку – комбинированный. Образцы ткани со способами соединения слоев «сверху-вниз», «снизу-вверх» и комбинированный имеют близкие значения разрывного удлинения по основе. Интервал разброса значений разрывного удлинения по основе составляет 3,2 %, по утку 2,15 %.

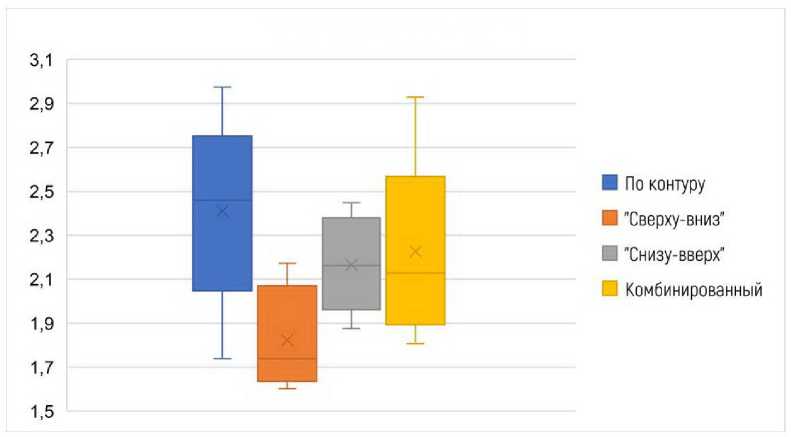

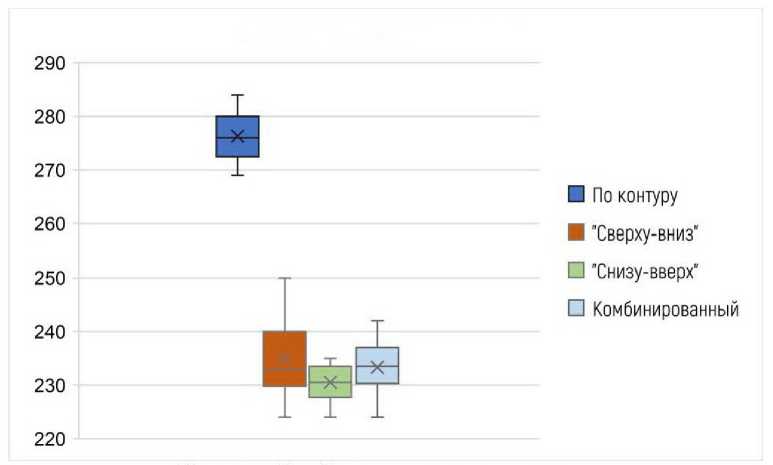

Стойкость к истиранию определена в соответствии с ГОСТ 18976-73 при удельном давлении абразива на ткань, равном 1 МПа (1 кгс/см2), при скорости вращения головки прибора – 200 об/мин. Результаты испытаний представлены на рисунке 5.

Из рисунка видно, что наилучшей стойкостью к истиранию из числа исследуемых образцов обладает образец двухслойной ткани, выполненный способом соединения по контуру узора, дале следует комбинированный и «снизу-вверх» способы соединения слоев, их средние значения находятся примерно на одном уровне, но для комбинированного способа соединения слоев разброс значений значительно больше. Наихуд-

Рисунок 4 – Разрывное удлинение полоски ткани, %

Figure 4 – Discontinuous elongation of a strip of fabric, %

Рисунок 5 – Стойкость к истиранию, тыс. цикл. Figure 5 – Abrasion resistance, 103 cycles

шими показателями обладает образец со способами соединения слоев «сверху-вниз». Ткани, выполненные способами соединения «сверху-вниз» и «снизу-вверх», существенно отличаются по значению показателя стойкости к истиранию, несмотря на то что по структурным характеристикам они являются самыми близкими.

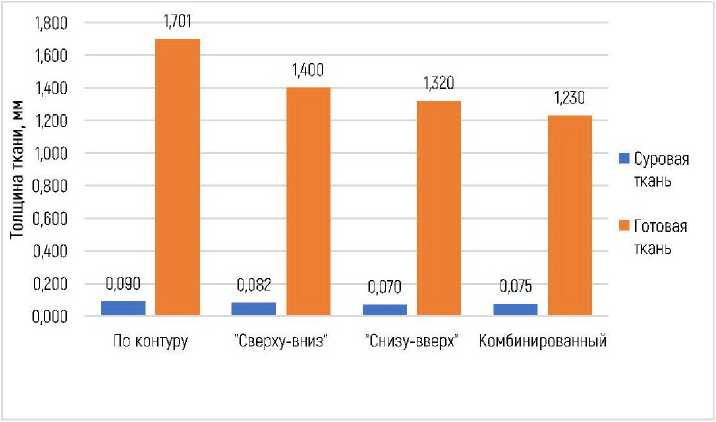

Следующим показателем, который был определен для тканей двухслойного строения, является их толщина. Испытания проведены в соответствии с ГОСТ 12023–2003. «Материалы текстильные и изделия из них. Метод определения толщины» при давлении на пробу 1,0 кПа. Несмотря на то, что места измерений выбира- лись таким образом, чтобы каждая точка измерения отражала особенности структуры, полученные результаты измерений не имеют существенных отклонений и колебаний относительно среднего, что свидетельствует о достаточно равномерной структуре переплетения. Показатель толщины определялся как для суровой, так и для готовой ткани, результаты испытаний представлены на рисунке 6.

Как видно из рисунка, толщина суровой ткани существенно (более чем в 17 раз) отличается от толщины готовой, в то время как разница в толщине суровых тканей разных способов соединения составляет 0,020 мм, то есть ткани имеют близкие значения толщины, наименьшим из которых обладает ткань со способом соединения «сверху-вниз». Для готовых тканей с разными способами соединения характерен больший разброс значений относительно среднего, который составляет 0,471 мм. Наибольшей толщиной готовой ткани обладает способ соединения слоев по контуру узора, а наименьшей – комбинированный способ, это объясняется самим переплетением, то есть отсутствием либо присутствием дополнительных связей между нитями разных систем в рамках раппорта двухслойного переплетения. В качестве заключительной отделки ткань проходила энзимную стирку и сушку в сушильных машинах в не расправленном состоянии, что объясняет существенное увеличение толщины ткани в готовом виде для всех способов соединения слоев.

Воздухопроницаемость готовой ткани определялась в соответствии с ГОСТ 12088-77, сущность метода заключается в измерении объема воздуха, проходящего через площадь 10 см2 испытуемого материала за единицу времени при разрежении под точечной пробой равном 49 Па. Результаты испытаний представлены на рисунке 7.

Воздухопроницаемость образца со способом соединения по контуру узора превосходит данный показатель для других образцов, что связано со структурой самой ткани: здесь ткань имеет полости, то есть прослойки воздуха между слоями, которые соединяются только переходами нитей из слоя в слой в контуре узора. Для прочих способов соединения средние значения примерно равны.

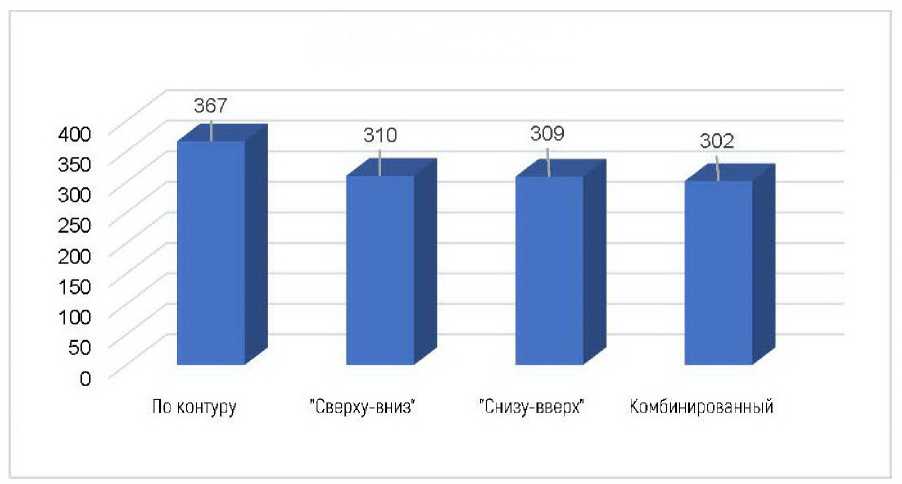

Усадка в процессе заключительной отделки определялась в соответствии со стандартными методиками как среднее арифметическое значение расстояния между метками до мокрой обработки и после нее отдельно для направлений основы и утка. Значения усадки ткани

Рисунок 6 – Толщина ткани, мм

Figure 6 – Fabric thickness, mm

Рисунок 7 – Воздухопроницаемость, дм3/м2с Figure 7 – Air permeability, dm2/m2s

имеют высокий приоритет при проектировании штучных изделий особенно при данном способе заключительной обработки, так как от нее напрямую зависит величина отреза суровой ткани на единицу изделия и величина припусков на подрубку. Данные усадки представлены на рисунке 8.

В процессе энзимной стирки ткани с разными способами соединения слоев ведут себя по-разному: усадка по основе у ткани способа соединения по контуру узора выше, чем у других, а по утку ниже. Ткань комбинированного способа имеет максимальную усадку по утку и минимальную по основе. При проектировании ткани с использованием двухслойных переплетений необходимо учитывать факт разной усадки в переплетениях с различными способами соединения слоев путем равномерного расположения равных участков переплетений по длине и ширине, чтобы избежать волнистых краев и перекоса изделия.

Так как заправочные параметры всех образцов идентичны, а значения усадки тканей, выполненных указанными на рисунке 1 переплетениями, существенно отличаются, то значения поверхностной плотности тка- ни, представленные на рисунке 9, также различны.

Образец, выполненный способом соединения по контуру узора, имеет максимальное значение поверхностной плотности превосходящее на 50 г/м2 образцы способов соединения слоев «сверху-вниз» и «снизу-вверх», значение усадки которых идентичны, а образец ткани с комбинированным способом имеет минимальную поверхностную плотность за счет того, что является более устойчивой структурой, имеющей дополнительные пересечения и нитей основы и нитей утка разных систем, что препятствует его усадке, и как следствие сохраняет его размеры в готовом виде, что влечет к меньшему расходу основы и утка.

Анализ полученных результатов

Таким образом, установлено, что для тканей, наработанных с использованием разных способов соединения слоев, исследованные показатели физико-механических свойств несколько отличаются друг от друга. Вопрос о степени значимости данных различий остается открытым. Так как значения показателей разрывной нагрузки соответствуют всем условиям, предъявляемым к критерию Краскела-Уоллиса, оценка значимости разли-

Рисунок 8 – Усадка в процессе заключительной отделки, % Figure 8 – Shrinkage during the final finishing process, %

Рисунок 9 – Поверхностная плотность, г/м2

Figure 6 – Surface density, g/m2

чий средних значений разрывной нагрузки выполнена с его использованием. В таблице 3 и таблице 4 представлен расчет критерия Краскела-Уоллиса.

Так же, как и для полоски ткани, выкроенной по направлению нитей основы, способ соединения слоев влияет на разрывную нагрузку ткани по утку.

В таблице 5 представлены данные расчета критерия Краскела-Уоллиса для стойкости к истиранию.

Критическое значение критерия Краскела-Уоллиса для четырех выборок в каждой из которой по шесть испытаний при уровне доверительной вероятности α = 0,05 составляет 7,501. Расчетное значение критерия выше критического, поэтому стойкость к истиранию образца ткани двухслойного строения зависит в том числе и от способа соединения слоев.

Однофакторный дисперсионный анализ выборок толщины суровых тканей показал, что выборки имеют дисперсию до 6,67*10-7, стандартная ошибка находится в интервале от 0,000211 до 0,000285, уровень надежности составляет 0,01, для толщины готовой ткани дисперсия существенно выше, максимальная составляет 0,000188;

стандартная ошибка до 0,004336, уровень надежности остается равным 0,01. Сумма рангов и значение критерия представлены в таблице 6.

На основании представленных данных, можно сделать вывод, что способ соединения слоев влияет на толщину и суровой, и готовой ткани.

В таблице 7 представлены данные расчета критерия Краскела-Уоллиса для воздухопроницаемости.

Как и прочие свойства, воздухопроницаемость для разных способов соединения слоев различается.

Таким образом, так как для каждого из рассмотренных физико-механических свойств значение критерия Краскела-Уоллиса больше, чем критическое, нулевая гипотеза отклоняется. Однако обоснование статистической значимости различий средних значений выборок не дает ответа на вопрос использования наиболее рационального способа соединения слоев, поэтому следующие оценки показателей физико-механических свойств объединены в таблицу (таблица 8): разрывная нагрузка, разрывное удлинение, стойкость к истиранию, воздухопроницаемость, наличие пороков внешнего вида, вместо

Таблица 3 – Разрывная нагрузка по основе

Table 3 – Breaking load of the warp

|

Номер эксперимента |

Разрывная нагрузка по основе, Н |

|||||||

|

Образец № 1 |

Образец № 2 |

Образец № 3 |

Образец № 4 |

|||||

|

значение |

ранг |

значение |

ранг |

значение |

ранг |

значение |

ранг |

|

|

1 |

306 |

22 |

251 |

11 |

233 |

10 |

337 |

40 |

|

2 |

320 |

28,5 |

275 |

17 |

224 |

4 |

310 |

24,5 |

|

3 |

328 |

36,5 |

260 |

13 |

218 |

1,5 |

327 |

35 |

|

4 |

300 |

21 |

295 |

20 |

228 |

7 |

325 |

31,5 |

|

5 |

310 |

24,5 |

252 |

12 |

221 |

3 |

307 |

23 |

|

6 |

325 |

31,5 |

277 |

18,5 |

232 |

8,5 |

332 |

39 |

|

7 |

320 |

28,5 |

273 |

16 |

218 |

1,5 |

328 |

36,5 |

|

8 |

315 |

26 |

270 |

14 |

225 |

5 |

325 |

31,5 |

|

9 |

325 |

31,5 |

277 |

18,5 |

232 |

8,5 |

330 |

38 |

|

10 |

318 |

27 |

271 |

15 |

227 |

6 |

326 |

34 |

|

Среднее |

316,7 |

270,1 |

225,8 |

324,7 |

||||

|

Сумма рангов |

277 |

155 |

55 |

333 |

||||

|

Критерий Краскела-Уоллиса |

34,07415 |

|||||||

Таблица 4 – Разрывная нагрузка по утку

Table 4 – Breaking load of the weft

|

Номер эксперимента |

Разрывная нагрузка по утку, Н |

|||||||

|

Образец № 1 |

Образец № 2 |

Образец № 3 |

Образец № 4 |

|||||

|

значение |

ранг |

значение |

ранг |

значение |

ранг |

значение |

ранг |

|

|

1 |

530 |

39,5 |

470 |

28,5 |

440 |

9,5 |

440 |

9,5 |

|

2 |

515 |

38 |

420 |

1,5 |

445 |

12,5 |

420 |

1,5 |

|

3 |

460 |

22,5 |

476 |

30 |

450 |

17 |

460 |

22,5 |

|

4 |

530 |

39,5 |

480 |

31 |

453 |

19 |

430 |

5 |

|

5 |

488 |

32 |

440 |

9,5 |

426 |

4 |

421 |

3 |

|

6 |

512 |

36,5 |

469 |

27 |

455 |

21 |

446 |

14 |

|

7 |

508 |

35 |

465 |

26 |

451 |

18 |

440 |

9,5 |

|

8 |

506 |

33 |

461 |

24 |

447 |

15 |

437 |

6 |

|

9 |

512 |

36,5 |

470 |

28,5 |

454 |

20 |

445 |

12,5 |

|

10 |

507 |

34 |

462 |

25 |

449 |

16 |

438 |

7 |

|

Среднее |

506,8 |

461,3 |

447 |

437,7 |

||||

|

Сумма рангов |

346,5 |

231 |

152 |

90,5 |

||||

|

Критерий Краскела-Уоллиса |

26,793 |

|||||||

Таблица 5 – Стойкость к истиранию

Table 5 – Abrasion resistance

|

Номер эксперимента |

Стойкость к истиранию, тыс. цикл. |

|||||||

|

Образец № 1 |

Образец № 2 |

Образец № 3 |

Образец № 4 |

|||||

|

значение |

ранг |

значение |

ранг |

значение |

ранг |

значение |

ранг |

|

|

1 |

2,97 |

24 |

1,60 |

1 |

2,45 |

19,5 |

2,93 |

23 |

|

2 |

1,74 |

4 |

2,04 |

11 |

1,88 |

7 |

1,81 |

6 |

|

3 |

2,52 |

21 |

1,76 |

5 |

2,13 |

12 |

1,92 |

8 |

|

4 |

2,68 |

22 |

2,17 |

14 |

2,36 |

17 |

1,94 |

9 |

|

5 |

2,15 |

13 |

1,72 |

3 |

1,99 |

10 |

2,45 |

19,5 |

|

6 |

2,40 |

18 |

1,65 |

2 |

2,20 |

15 |

2,31 |

16 |

|

Среднее |

2,412 |

1,82 |

2,17 |

2,23 |

||||

|

Сумма рангов |

102 |

36 |

80,5 |

81,5 |

||||

|

Критерий Краскела-Уоллиса |

7,742 |

|||||||

Таблица 6 – Толщина суровой и готовой ткани

Table 6 – Thickness of the harsh and finished fabric

|

Номер эксперимента |

Ранг показателя толщины суровой ткани |

Ранг показателя толщины готовой ткани |

||||||

|

Образец № 1 |

Образец № 2 |

Образец № 3 |

Образец № 4 |

Образец № 1 |

Образец № 2 |

Образец № 3 |

Образец № 4 |

|

|

1 |

31,5 |

21 |

5 |

11 |

33 |

22 |

19,5 |

1,5 |

|

2 |

35,5 |

25 |

5 |

15 |

39 |

24 |

18 |

1,5 |

|

3 |

35,5 |

25 |

5 |

19,5 |

40 |

27,5 |

11,5 |

9 |

|

4 |

31,5 |

25 |

5 |

15 |

34 |

29 |

11,5 |

5,5 |

|

5 |

35,5 |

29,5 |

9,5 |

19,5 |

35 |

25 |

13 |

8 |

|

6 |

39,5 |

29,5 |

5 |

15 |

31 |

27,5 |

19,5 |

5,5 |

|

7 |

35,5 |

25 |

5 |

15 |

36,5 |

26 |

14,5 |

3 |

|

8 |

35,5 |

25 |

5 |

15 |

38 |

23 |

16,5 |

5,5 |

|

9 |

39,5 |

25 |

9,5 |

15 |

36,5 |

21 |

16,5 |

10 |

|

10 |

35,5 |

25 |

1 |

15 |

32 |

30 |

14,5 |

5,5 |

|

Сумма рангов |

355 |

255 |

55 |

155 |

355 |

255 |

155 |

55 |

|

Критерий Краскела-Уоллиса |

20,70732 |

36,58537 |

||||||

Таблица 7 – Воздухопроницаемость

Table 7 – Air permeability

|

Номер эксперимента |

Воздухопроницаемость, дм 3 /м 2 с |

|||||||

|

Образец № 1 |

Образец № 2 |

Образец № 3 |

Образец № 4 |

|||||

|

значение |

ранг |

значение |

ранг |

значение |

ранг |

значение |

ранг |

|

|

1 |

276 |

35,5 |

243 |

29 |

233 |

17,5 |

237 |

25 |

|

2 |

269 |

31 |

250 |

30 |

235 |

21,5 |

231 |

11,5 |

|

3 |

273 |

33 |

232 |

14,5 |

229 |

8 |

235 |

21,5 |

|

4 |

284 |

40 |

230 |

10 |

227 |

4 |

228 |

5,5 |

|

5 |

278 |

37 |

234 |

19 |

233 |

17,5 |

232 |

14,5 |

|

6 |

271 |

32 |

231 |

11,5 |

232 |

14,5 |

232 |

14,5 |

|

7 |

276 |

35,5 |

229 |

8 |

224 |

2 |

242 |

28 |

|

8 |

274 |

34 |

237 |

25 |

228 |

5,5 |

237 |

25 |

|

9 |

283 |

39 |

224 |

2 |

229 |

8 |

235 |

21,5 |

|

10 |

279 |

38 |

239 |

27 |

235 |

21,5 |

224 |

2 |

|

Среднее |

276,3 |

234,9 |

230,5 |

233,3 |

||||

|

Сумма рангов |

355 |

176 |

120 |

169 |

||||

|

Критерий Краскела-Уоллиса |

23,31366 |

|||||||

Таблица 8 – Оценка показателей физико-механических свойств тканей разных способов соединения их фактических значений выставлены ранги, где наилучшему значению соответствует максимальный ранг, по сумме рангов определен способ соединения слоев, который обладает большим количеством наилучших значений показателей физико-механических свойств. Показатель толщины ткани и ее поверхностной плотности в данную таблицу не входит, так как их рациональное значение зависит исключительно от назначения ткани или штучного изделия.

Таким образом, наилучшими свойствами обладает образец, выработанный способом соединения слоев по контуру узора, который по пяти из девяти пунктов имеет максимальные значения балов и проигрывает остальным способам только по одному – по усадке по основе. Далее по рейтингу следует образец ткани, выполненный комбинированным способом соединения, он имеет две максимальные и две минимальные оценки, наихудшим с точки зрения физико-механических свойств является способ «снизу-вверх», который несущественно проигрывает способу «сверху-вниз».

Выводы

-

1. Ткани, наработанные на одном ткацком станке с одинаковыми заправочными параметрами, с применением определенного равноусиленного переплетения на лицевой и изнаночной стороне, из одной и той же пряжи, используемой в качестве основы и утка, отдел-

-

2. Использование разных способов соединения слоев в штучном изделии при применении в качестве заключительной отделки энзимной стирки требует тщательного проектирования рисунка, а именно равномерного размещения участков с разными способами соединения по длине и ширине ткани, с целью предотвращения неравномерной ее усадки, приводящей к ухудшению внешнего вида изделия.

-

3. В практике проектирования могут использоваться разные способы соединения слоев в двухслойной ткани, так как все они дают допустимые требованиями значения показателей. Лучшими физико-механическими свойствами обладает образец со способом соединения слоев по контуру раппорта двухслойного переплетения.

ку ткани в одинаковых условиях в рамках одной партии и отличающиеся только способом соединения слоев в двухслойной ткани, отличаются по показателям физико-механических свойств. Анализ результатов показал, что данные различия являются статистически значимыми. Это утверждение справедливо для суровой и для готовой ткани, заключительная отделка увеличивает разницу в средних значениях показателей физико-механических свойств.

Table 8 – Assesment of indicators of the physical and mechanical properties of tissues of different connection methods

|

Свойство |

Оценка свойства, баллов |

|||

|

Образец № 1 |

Образец № 2 |

Образец № 3 |

Образец № 4 |

|

|

Разрывная нагрузка по основе |

3 |

2 |

1 |

4 |

|

Разрывная нагрузка по утку |

4 |

3 |

2 |

1 |

|

Разрывное удлинение по основе |

4 |

2 |

3 |

1 |

|

Разрывное удлинение по утку |

3 |

2 |

1 |

3 |

|

Стойкость к истиранию |

4 |

1 |

2 |

3 |

|

Воздухопроницаемость |

4 |

3 |

1 |

2 |

|

Пороки внешнего вида |

2 |

1 |

2 |

2 |

|

Усадка по основе |

1 |

2 |

3 |

4 |

|

Усадка по утку |

4 |

2 |

1 |

3 |

|

Итого балов |

29 |

18 |

16 |

23 |

Список литературы Влияние способа соединения слоев в двухслойных тканях на их физико - механические свойства

- Белявская, A.A. и Заец, Е.А. (2019). Исследование потребительских свойств современных шерстянных тканей. Материалы X]'II межвузовской научно-практической конференции студентов и аспирантов «Молодежь, наука, творчество - 2019»: 22-23 мая 2019 года. - С. 174-178.

- Бондарева, Е.В., Кукушкина, Ю.М. и Бондаренко, A.B. (2020). Определение уровня качества и конкурентоспособности ЛЬНЯНЫХ тканей. Материалы докладов 53-й Международной научно-технической конференции преподавателей и студентов: Том 2, 22 апреля 2020 года, С. 139-141.

- Буланов, Я.И., Курденкова, A.B., Бондарчук, М.М. и Грязнова, Е.В. (2021). Оценка уровня качества мебельных тканей после износа ОТ истирания. Известия высших учебных заведений. Технология текстильной промышленности. № 5(395), С. 67-72.

- Виноградова, H.A. и Плеханова, C.B. (2020). Сравнительный анализ показателей физико-механических свойств тканей специального назначения. Экономика: вчера, сегодня, завтра. Т 10, № 1-1, С. 32-37.

- Дамянов, Г.Б., Бачаев, Ц.З. И Сурнина, Н.Ф. (1984). Строение тканей и современные методы ее проектирования, Москва. : «Легкая и пищевая промышленность», Российская Федерация.

- Лапшин, В.В., Смирнова, H.A., Замышляева, В.В. и Шеромова, И.А. (2021). Исследование и прогнозирование устойчивости структуры льняных костюмно-платьевых тканей. Территория новых возможностей. Вестник Владивостокского государственного университета экономики и сервиса. Т 13, № 1, С. 163-170.

- Мартынова A.A. И Черникина, Л.А. (1976). Лабораторный практикум по строению и проектированию тканей. Учебное пособие для высших учебных заведений текстильной промышленности, Москва. : «Легкая индустрия», Российская Федерация.

- Николаев, С.Д., Михеева, H.A. и Парфенов, О.В. (2008). Влияние вида переплетения на параметры строения тканей. Технология текстильной промышленности, № 2 (307), С. 59-60.

- Николаев, С.Д., Палагина, И.В. и Мастраков, P.E. (2015). Исследование строения и свойств хлопчатобумажных тканей. Технология текстильной промышленности. № 2 (356), С. 64-69.

- Полякова, Л.П. и Примаченко, Б.М. (2003). Исследование влияния переплетения на процесс формирования ткани на ткацком станке. Изв. вузов. Технология текстильной промышленности, № 1 (270), С. 69-72.

- Полякова, Л.П. и Примаченко, Б.М. (2007). Исследование влияния переплетения основных и уточных нитей на прочностные и гигиенические свойства однослойных тканей. Изв. вузов. Технология текстильной промышленности, № 1 (300), С. 77-82.

- Скворцова, Д.М. и Плеханова, C.B. (2023). Изучение потребительских свойств шерстяных тканей пальтового назначения. Молодые ученые-развитию Национальной технологической инициативы (ПОИСК). № 1, С. 805-808.

- Сперриер, Дж.Д. (2003). О нулевом распределении статистики Краскала-Уоллиса. Журнал непараметрической статистики, № 15(6), С.685-691.

- Унгуряну, ТН. и Гржибовский, А.М. (2014). Сравнение трех и более независимых групп с использованием непараметрического критерия Краскела Уоллиса в программе Statistics. Экология человека. № 6, С. 55-58.

- Шипова, С.Е., Куклина, Е.С. и Новосад, ТН. (2023). Характеристики и свойства ткани из конопли. Физика волокнистых материалов: структура, свойства, наукоемкие технологии и материалы (SMARTEX). № 1, С. 222-223.

- Akgun, M., Весеrir, В. and Alpay, H.R. (2010). Assessing the relationship among fabric constructional parameters, fractional reflectances and cover factors of polyester fabrics by experimental and mathematical methods, Fibers and Polymers. Vol. 11, P. 291-302.

- Das, S., Ghosh, A. and Banerjee, D. (2013). Engineering design of woven fabrics using non-traditional optimization methods: a comparative study. Fibers and Polymers, № 14(9), P. 1562-1567.

- Turmanov, I., Qidirbaeva, Ja. and Tolibaeva, Sh. (2023). Analysis of mechanical properties of technical fabric of new composition. Universum: технические науки, № 5-7(110), P. 38-41.