Влияние стехиометрии карбидов титана на формирование фазы Ti3SiC2 в системе TiC-SiO

Автор: Истомина Е.И., Истомин П.В., Надуткин А.В.

Журнал: Известия Коми научного центра УрО РАН @izvestia-komisc

Рубрика: Химические науки

Статья в выпуске: 4 (8), 2011 года.

Бесплатный доступ

Изучено влияние стехиометрии карбидов титана на формирование фазы Ti3SiC2 в системе TiC - SiO при 1350°С в условиях динамического вакуума. В качестве реакционного источника SiO использовалась порошковая смесь кремния и диоксида кремния. Исследования проводились на образцах раз- личного состава TiCx (где 0.69 ≤ x ≤ 1.41). Особое внимание уделялось одно- фазности реагентов. Продуктами взаимодействия являются Ti3SiC2, TiSi2, Ti5Si3 и SiC, причём фазовый состав продуктов существенно зависит от сте- хиометрии исходных карбидов титана. В случае использования карбидов ти- тана с низким содержанием углерода (x 1) в продуктах обработки наряду с титансодержащими фазами Ti3SiC2, TiSi2 и Ti5Si3 присутствует SiC.

Max-фазы, карбиды титана, карботермическое восстановление, динамический вакуум

Короткий адрес: https://sciup.org/14992486

IDR: 14992486 | УДК: 541.1-16

Текст научной статьи Влияние стехиометрии карбидов титана на формирование фазы Ti3SiC2 в системе TiC-SiO

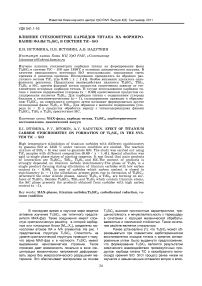

В последнее время в научном мире ведется активное изучение Ti 3 SiC 2 , как типичного представителя MAX-фаз. Такие соединения имеют слоистую кристаллическую решётку, в которой карбидные или нитридные блоки [M n+1 X n ] ∞ разделены монослоями атомов IIIA и IVA элементов. На рис. 1 представлена структура Ti 3 SiC 2 . Слоистость на уровне кристаллической структуры приводит к тому, что зёрна MAX-фаз и, в частности, Ti 3 SiC 2 имеют выраженное наноламинатное строение. Такое строение дает возможность локально в зоне концентрации механических напряжений деформировать зерна без макроскопического разрушения материала. Это обеспечивает материалам на основе

Ti 3 SiC 2 высокие прочностные характеристики, тре-щиностойкость и нечувствительность к термоудару в сочетании с хорошей механической обрабатываемостью и химической стойкостью. Такое сочетание свойств является уникальным.

Ранее установлено [1], что Ti 3 SiC 2 может образовываться при совместном карботермическом восстановлении оксидов титана и кремния активированным углем. Было выдвинуто предположение, что формирование Ti 3 SiC 2 является результатом химического взаимодействия промежуточных продуктов: карбида титана TiC и газообразного монооксида кремния SiO. Этот процесс ранее никем не изучался и невыясненным оставался вопрос о влия-

Рис. 1. Кристаллическая структура MAX-фаз.

нии на фазообразование нестехиометрии по карбиду титана. Исходя из этого, цель данной работы состоит в изучении влиянии стехиометрии карбидов на формирование фазы Ti 3 SiC 2 при высокотемпературном взаимодействии с парами SiO.

Материал и методы

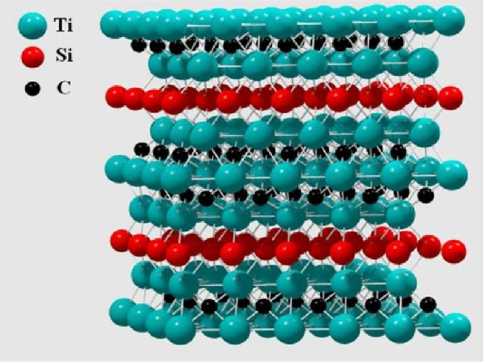

В качестве исходных реагентов для синтеза карбидов титана различной стехиометрии использовались порошки титана марки ТПП-7 (содержание титана не менее 99 % ) и активированного угля марки БАУ-А (содержание углерода в минеральной части не менее 99 % ). Порошки смешивались и ком-пактировались с добавлением поливинилового спирта в качестве временной технологической связки. С целью получения однофазных образцов синтез карбидов осуществляли в несколько стадий. На первой стадии проводили термическую обработку смеси Ti + 0.50 C в вакуумной электропечи при 1380°С и давлении в вакуумной камере 10-3 Па в течение 3 час. Полученный продукт обозначали далее КТ50. Для синтеза карбидов различного стехиометрического состава порошки КТ50, измельчённые до размера зёрен менее 90 мкм, подшихто-вывали активированным углем в расчёте на получение образцов TiC x с содержанием углерода x = 0.67; 0.80; 0.91; 0.96; 0.99 и с присутствием свободного углерода х = 1.30; 1.50. Смеси тщательно перемешивали, компактировали и обжигали в условиях вакуума при 1500°С. Полученные образцы обозначали КТ67, КТ80, КТ91, КТ96, КТ99, КТ130 и КТ150 соответственно. Процедуру измельчения, компактирования и обжига повторяли несколько раз до достижения однофазности карбидов. Однофаз-ность образцов контролировалась после каждого цикла термообработки по виду рентгеновского дифракционного пика, отвечающего кристаллографической плоскости (422) кристаллической решётки карбида титана. На рис. 2 показаны соответствующие участки дифрактограмм образцов КТ80 после первичного, промежуточного и конечного обжигов. Характеристики полученных нестехиометрических карбидов титана представлены в табл. 1. Синтезированные образцы дробились и из них отбирались

Рис. 2. Участок дифрактограмм образца КТ80, отвечающий кристаллографической плоскости (422) кристаллической решётки карбида титана: а – после первой термической обработки; б – после промежуточной; в – после конечной термообработки.

Таблица 1

Состав шихты, брутто-формула (по данным ТГА) и параметр элементарной ячейки (по данным РФА) синтезированных карбидов титана

Для создания газовой атмосферы SiO использовалась компактированная реакционная смесь Si + SiO 2 . Согласно экспериментальным данным, приведённым в работе [2], реакционная пара Si – SiO 2 является эффективным источником паров SiO с практически полным отсутствием других компонентов в газовой фазе. Температурная зависимость парциального давления SiO над системой Si – SiO 2 описывается уравнением:

lgP

SiO

= 13,613 – 17850/T, [Па] (1270 К

Согласно этим данным, при 1350°С парциальное давление SiO над системой Si – SiO 2 составляет примерно 400 Па.

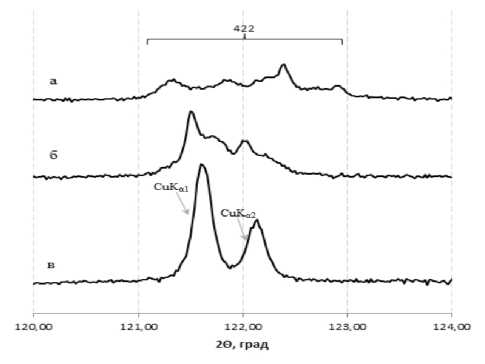

Эксперименты по силицированию карбидов титана проводили в условиях динамического вакуума при остаточном давлении в вакуумной камере 10-3÷ 10-2 Па. Схема экспериментальной установки представлена на рис. 3. Образец карбида ти-

Рис. 3. Схема экспериментальной установки.

тана помещался вместе с реакционным источником паров SiO в алундовую трубу с глухим концом. Второй конец трубы прикрывался керамической заглушкой с эффузионным отверстием диаметром 1 мм для создания в зоне реакции квазизамкнутого объема. После заглушки газообразные продукты по алундовой трубе проходили через зону охлаждения и далее откачивались вакуумной системой. В зоне охлаждения пары SiO конденсировались на стенках трубы. Режим термообработки включал в себя: нагрев со скоростью 500 °C/час; изотермическую выдержку при 1350 °C; охлаждение со скоростью 1000 °C/час до температуры 700 °C и далее свободное охлаждение с выключенной печью. Масса загрузки карбида титана составляла 0,48–0,50 г. Количество реакционной смеси Si + SiO 2 зависело от продолжительности силицирования и подбиралось таким образом, чтобы на образование SiO расходовалось 30 – 50 % от исходной загрузки. Во всех экспериментах контролировалось изменение массы образцов до и после термической обработки.

Синтезированные карбиды титана и продукты силицирования исследовали методом рентгенофазового анализа на дифрактометре SHIMADZU XRD 6000 (CuK α -излучение, Ni-фильтр). Количественное содержание кристаллических фаз оценивали по дифракционным данным с помощью программы Powder Cell 2.4 [3]. Параметр решетки карбидов титана рассчитывали по рефлексу (422) с использованием рефлекса (620) для кремния в качестве внутреннего стандарта. Элементное содержание кремния и титана в продуктах силицирования определялось методом рентгенофлуоресцентного анализа на энергодисперсионном спектрометре Hori-baMESA 500. Количественно степень силицирования (S) оценивалась как атомное отношение кремния к титану в продуктах S = Si/Ti, [ат.%/ат.%]. Термогравиметрический анализ образцов карбида титана проводили на приборе NETZSCHSTA 409 PS/PG. Силицированные продукты исследовали на автоэмиссионном сканирующем электронном микроскопе «Ultra 55» с энергодисперсионным микроанализатором INCA. Характеристики продуктов силицирования представлены в табл. 2.

Таблица 2

Данные весового, рентгенофазового и рентгенофлуоресцентного анализа для силицированных образцов карбида титана

|

co co d Ю CL О X о s |

i of s co CD О Q. zr о ex Q. CD |

e" < о co CO CD CO CO Q. |

CO S 5.5 о >. О m о |

H 55 CD о a § CD S |

Фазовый состав (по данным РФА), об.% |

||||

|

TiC |

Ti 5 Si 3 |

Ti 3 SiC 2 |

TiSi 2 |

SiC |

|||||

|

КТ67 |

30 |

- |

- |

- |

71 |

29 |

- |

- |

- |

|

60 |

12,0 |

TiSi 0.42 C 0.27 |

0,33 |

54 |

46 |

- |

- |

- |

|

|

240 |

- |

- |

- |

44 |

56 |

- |

- |

- |

|

|

КТ80 |

60 |

12,5 |

TiSi 0.45 C 0.35 |

0,50 |

31 |

67 |

2 |

- |

- |

|

КТ91 |

60 |

11,7 |

TiSi 0.49 C 0.42 |

0,55 |

20 |

70 |

10 |

- |

- |

|

КТ96 |

60 |

13,3 |

TiSi 0.49 C 0.45 |

0,62 |

20 |

55 |

12 |

12 |

- |

|

КТ99 |

15 |

4,7 |

TiSi 0.17 C 0.78 |

- |

65 |

- |

35 |

- |

- |

|

30 |

6,3 |

TiSi 0.23 C 0.72 |

0,26 |

47 |

- |

47 |

6 |

- |

|

|

60 |

13,0 |

TiSi 0.48 C 0.47 |

0,38 |

47 |

12 |

30 |

11 |

- |

|

|

120 |

15,5 |

TiSi 0.58 C 0.38 |

0,50 |

43 |

22 |

13 |

22 |

- |

|

|

240 |

20,5 |

TiSi 0.76 C 0.2 |

0,65 |

40 |

25 |

5 |

30 |

- |

|

|

КТ130 |

15 |

7,4 |

TiSi 0.29 C 0.92 |

- |

30 |

- |

38 |

11 |

21 |

|

30 |

9,7 |

TiSi 0.38 C 0.83 |

- |

24 |

13 |

30 |

26 |

7 |

|

|

60 |

14,6 |

TiSi 0.57 C 0.64 |

- |

24 |

26 |

9 |

38 |

2 |

|

|

120 |

19,3 |

TiSi 0.75 C 0.46 |

- |

19 |

30 |

1 |

50 |

- |

|

|

КТ150 |

0,25 |

6,3 |

TiSi 0.26 C 1.15 |

- |

88 |

- |

12 |

- |

- |

|

15 |

11,7 |

TiSi 0.48 C 0.93 |

- |

31 |

- |

41 |

11 |

17 |

|

|

60 |

17,4 |

TiSi 0.71 C 0.70 |

- |

30 |

- |

11 |

46 |

13 |

|

Результаты и обсуждение

Полученные результаты указывают на протекание процессов силицирования при высокотемпературной обработке карбидов титана парами SiO. Присутствие кремния в образцах подтверждается данными рентгенофлуоресцентного анализа. Для всех образцов при увеличении времени обработки наблюдается увеличение степени силицирования. Так, для образца КТ99 c содержанием углерода x = 0.96, степень силицирования уже после 30 мин термической обработки составляет 0.26, а после 240 мин величина S достигает значения 0.65. Для других нестехиометричных карбидов степень силицирования также имеет высокие значения. В частности, при продолжительности термической обработки 60 мин степень силицирования изменяется от

S = 0.33 для образца КТ67 (x = 0.69) до S= 0.62 – для образца КТ96 (x = 0.94).

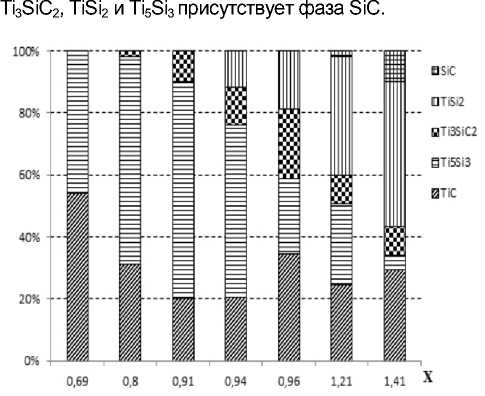

По данным рентгенофазового анализа (РФА) в продуктах силицирования обнаружены только бескислородные кристаллические фазы: Ti 3 SiC 2 , Ti 5 Si 3 ,TiSi 2 и SiC. На рис. 4 представлены гистограммы фазового состава продуктов обработки карбидов титана различной стехиометрии (время обработки 60 мин), рассчитанные по данным РФА. Для образцов с низким содержанием углерода (x < 0.8) единственным продуктом силицирования является Ti 5 Si 3 . Для карбидов титана с содержанием углерода близким к стехиометрическому (x → 1), силицирование приводит к образованию Ti 3 SiC 2 , на поверхности которого затем начинают формироваться другие силицидные фазы: Ti 5 Si 3 и TiSi 2 . Для образцов с высоким содержанием углерода (x > 1) в продуктах сили-

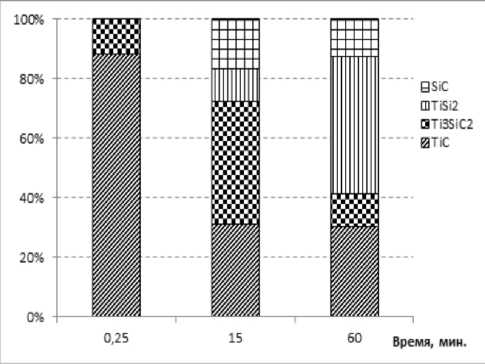

Рис. 5. Фазовый состав продуктов силицирования образца КТ150, рассчитанный по данным РФА.

цирования наряду с титансодержащими фазами

Рис. 4. Фазовый состав продуктов силицирования TiCx различной стехиометрии при 60 мин обработке, рассчитанный по данным РФА.

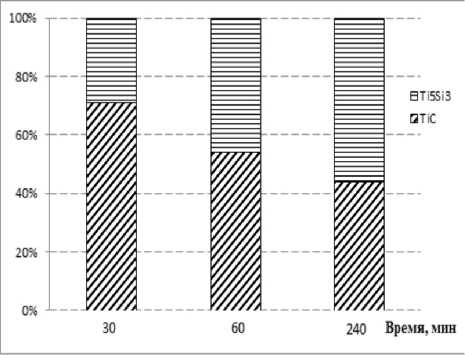

Рис. 6. Фазовый состав продуктов силицирования образца КТ67, рассчитанный по данным РФА.

При силицировании образцов с высоким содержанием углерода (x > 1.2) первым продуктом силицирования по данным РФА является Ti 3 SiC 2 . Уже в первые 15 сек. образуется 12 об.% фазы Ti 3 SiC 2 . Гистограммы фазового состава продуктов силицирования образца КТ150, рассчитанные по данным РФА, представлены на рис. 5. Дальнейшее силицирование данного образца приводит к тому, что доминантной фазой становится TiSi 2 , как фаза с наибольшим содержанием кремния, причем ее увеличение наблюдается не только за счет сокращения фазы TiC, но и за счет уменьшения Ti 3 SiC 2 . При силицировании образцов с низким содержанием углерода (x < 0.8) первым и единственным продуктом силицирования является Ti 3 SiC 2 . Гистограммы фазового состава продуктов силицирования образца КТ67 (x = 0.69), рассчитанные по данным РФА представлены на рис. 6.

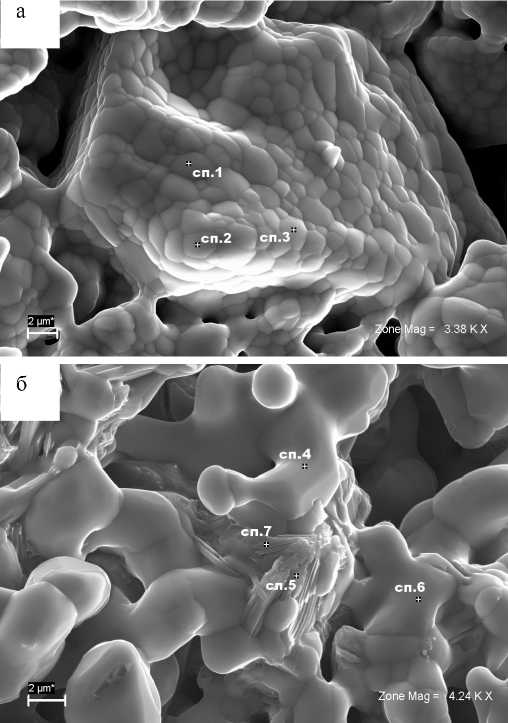

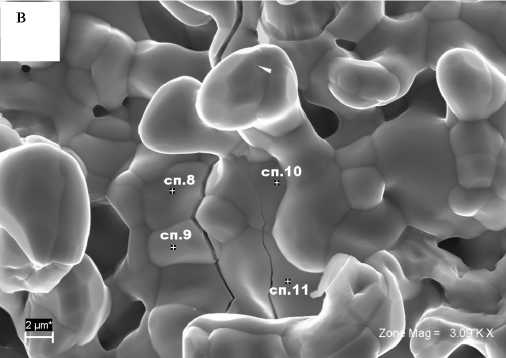

Различия в фазовом составе продуктов силицирования карбидов проявляются также на уровне микроструктуры. Так, на микрофотографии образца КТ80, силицированного в течение 60 мин, (рис. 7 а) поверхность представлена зернами изометрической формы со средним размером ~2 мкм, плотно спечёнными друг с другом. Элементный состав зёрен по данным энергодисперсионного микроанализа соответствует фазе Ti5Si3 (спектры 1 – 3 в табл. 3). Это согласуется с данными РФА, который также идентифицирует Ti5Si3 как основной продукт силицирования КТ80. Микрофотография образца КТ99 после обработки в парах SiO в течение 30 мин представлена на рис.7 б. Для этого образца методом РФА выявлено присутствие слоистой фазы Ti3SiC2 и малых количеств TiSi2. На микрофотографии можно наблюдать области, составленные из зёрен со слоистым строением, которые по данным микроанализа соответствуют Ti3SiC2 (спектры 5 и 7 в табл. 3). Характерно, что слои преимущественно ориентированы вглубь образца, что, по-видимому, обусловлено спецификой роста зёрен Ti3SiC2. Остальная часть образца покрыта силицидным слоем, в котором по данным микроанализа содержание кремния составляет около 50 ат.%. При увеличении времени силицирования до 60 мин вся поверхность образца КТ99 покрыта плотным слоем кремнийсодержащих фаз (рис. 7 в). Энергодисперсионный микроанализ показал, что поверхностный слой соответствует фазе TiSi2 (спектры 8 –

Рис. 7. Микрофотографии зерен продуктов силицирования образцов: а - КТ80 – время обработки 60 мин.; б - КТ99 – время обработки 30 мин; в - КТ99 – время обработки 60 мин.

11 в табл. 3). Очевидно, что на поверхности, находящейся в контакте с газообразным силицирующим агентом SiO, должна концентрироваться фаза с самым высоким содержанием кремния, т.е. TiSi 2 . При продолжительности силицирования 60 мин образуется достаточное количество TiSi 2 , чтобы покрыть всю поверхность образца. Соответственно, другие продукты силицирования (Ti 3 SiC 2 и Ti 5 Si 3 ), присутствие которых выявлено методом РФА, находятся под слоем TiSi 2 и не обнаруживаются электронной микроскопией.

Таблица 3

Нормированный локальный элементный состав продуктов силицирования по данным энергодисперсионного микроанализа

|

Образец |

Точка |

С,% ат. |

Si,% ат. |

Ti,% ат. |

|

КТ80 время силицирования 60 мин |

Спектр 1 |

- |

32 |

68 |

|

Спектр 2 |

- |

40 |

60 |

|

|

Спектр 3 |

- |

20 |

80 |

|

|

КТ99, время силицирования 30 мин |

Спектр 4 |

- |

52 |

48 |

|

Спектр 5 |

29 |

16 |

55 |

|

|

Спектр 6 |

- |

51 |

49 |

|

|

Спектр 7 |

38 |

13 |

49 |

|

|

КТ99, время силицирования 60 мин |

Спектр 8 |

- |

67 |

33 |

|

Спектр 9 |

- |

66 |

34 |

|

|

Спектр 10 |

- |

67 |

33 |

|

|

Спектр 11 |

- |

62 |

38 |

Наиболее вероятным газообразным продуктом, образующимся в результате гетерофазного взаимодействия между карбидом титана и SiO в условиях высокого вакуума, по-видимому, является CO. Процесс силицирования должен включать хе-мадсорбцию SiO, обменную реакцию на поверхности образца, десорбцию CO, а также процессы диффузии кремния и углерода вглубь образца и к его поверхности, соответственно. В общем виде силицирование может быть описано суммарной реакцией:

TiC x + у∙SiO↑ = TiSi y C x-y + у∙CO↑.

Брутто-составы образцов, рассчитанные по прибавке массы в соответствии с приведённой реакцией, представлены в табл. 2. Эти данные хорошо согласуются с результатами рентгенофлуоресцентного и рентгенофазового анализов продуктов силицирования, что свидетельствует в пользу обменного характера взаимодействия между карбидом титана и SiO. Однако для более детального выяснения механизма силицирования требуется специальное исследование, предполагающее проведение прецизионных кинетических экспериментов в условиях высоких температур и регулируемого состава газовой фазы.

Список литературы Влияние стехиометрии карбидов титана на формирование фазы Ti3SiC2 в системе TiC-SiO

- Истомин П.В., Надуткин А.В., Рябков Ю.И., Голдин Б.А. Восстановительный твердофазный синтез карбосилицида титана Ti3SiC2//Неорганические материалы. 1997. Т. 33. №6. С. 691-693.

- Казенас Е.К., Цветков Ю.В. Испарение оксидов. М.: Наука, 1997. 543 с.

- Kraus W., Nolze G. Powder Cell -A Program for the Representation and Manipulation of Crystal Structures and Calculation of the Xray Powder Patterns//J. Appl. Cryst. 1996. Vol. 29. P. 301.