Влияние степени механической неоднородности на работоспособность тавровых сварных соединений

Автор: Айметов Сергей Фаритович, Айметов Фарит Григорьевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

В работе рассмотрены вопросы, связанные с механической неоднородностью тавровых сварных соединений, а именно влияние механических характеристик «твердых» швов на напряженно-деформированное состояние соединений, нагруженных растяжением. Известно, что механическая неоднородность характерна в той или иной степени для всех сварных соединений. Сознательное регулирование геометрических размеров и механических характеристик «твердых» швов позволяет повысить работоспособность всего сварного соединения даже при наличии непроваров. Такой процесс называется оптимизацией сварных швов. Целью настоящей работы являлось определение возможности и условий использования механической неоднородности в сочетании с регулированием геометрических параметров швов для оптимизации и повышения работоспособности тавровых сварных соединений с непроварами в корне шва. Исследования выполнены с применением метода конечных элементов, базирующегося на теории пластического течения, и кинематической теоремы предельного равновесия. В работе приведены и рассмотрены наиболее характерные напряженно-деформированные состояния тавровых соединений с дефектом типа непровар при различных сочетаниях геометрических параметров со степенью механической неоднородности сварных швов. На основе полученных данных построены соответствующие зависимости максимальных эквивалентных напряжений и деформаций для конкретных теоретических моделей от механических характеристик швов. По результатам исследования методом конечных элементов и ранее полученных наработок предложена математическая модель для проектирования равнопрочных тавровых соединений с «твердыми» швами при наличии центрального непровара. Также были обозначены граничные условия их применения и определена необходимость и перспективы дальнейшего исследования. Результаты данных исследований могут быть использованы как в производстве строительных конструкций, так и в машиностроении.

Тавровые сварные соединения, механическая неоднородность, угловые швы, твердые швы, оптимизация, прочность, непровар

Короткий адрес: https://sciup.org/147238588

IDR: 147238588 | УДК: 621.791.05 | DOI: 10.14529/met220308

Текст научной статьи Влияние степени механической неоднородности на работоспособность тавровых сварных соединений

Повышение эффективности работы тавровых сварных соединений можно достичь путем выбора оптимальных сечений сварных швов, характеризующихся наименьшим количеством наплавленного металла при заданных нагрузках. Проектирование таких соединений должно основываться на современных расчетных методиках оценки их прочностных характеристик с учетом наличия конструктивных дефектов и механической неоднородности. Механическая неоднородность присуща в той или иной степени всем сварным соединениям [1–4]. Причины ее появления, как правило, связаны с различиями в химическом составе и структурном состоянии отдельных участков соединений. Это обусловлено свойствами применяемых основного и присадочного металлов, различием в протекании термических циклов в разных сечениях и другими причинами. Пренебрежение данным фактором может привести к значительным погрешностям в оценке прочности сварных конструкций. С другой стороны, сознательное регулирование механических свойств, например сварных швов, позволяет выполнить оптимизацию геометрических параметров соединений.

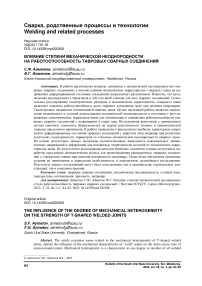

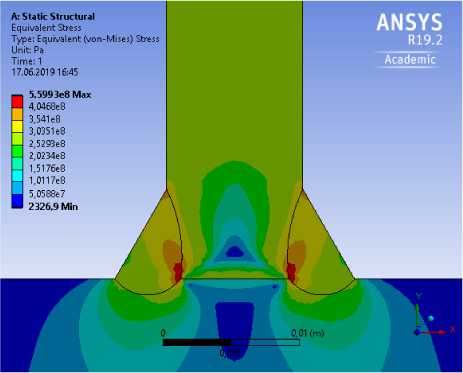

Вопрос расчетной оценки влияния механической неоднородности на прочность сварных узлов неоднократно поднимался в научной среде [5–9]. Однако большинство работ посвящено изучению наименее прочных участков стыковых соединений – «мягких про слоек». Доказано, что конструктивное применение «мягких прослоек» с заданной геометрией позволяет повысить механические свойства всего сварного соединения и даже обеспечить его равнопрочность с основным металлом [10]. Сознательное использование мягких швов для тавровых соединений с практической точки зрения не оправдано, так как в этом случае несущая способность соединений в известной степени будет лимитирована прочностью угловых швов [11–13]. При этом возможности по регулированию геометрических параметров прослоек в таких соединениях ограничены. В то же время проведенные нами исследования показали, что появление «твердых» швов в сварных соединениях не является редкостью даже в условиях применения присадочных сварочных материалов, схожих по химическим и физическим характеристикам с основным металлом. Например, такой эффект наблюдался при сварке образцов таврового соединения из листов стали 09Г2С толщиной 10–20 мм полуавтоматической сваркой в смеси газов К18 (18 % СО2 + 82 % Ar) проволокой Св-08Г2С. Замеры микротвердости (HV) до термообработки образцов показали превышение прочностных характеристик швов на 15–20 % от прочности основного металла (рис. 1).

Последующие испытания таких образцов без термообработки в условиях растяжения и поперечного чистого изгиба показали, что соединения обладают достаточным запасом

Рис. 1. Распределение механических свойств (твердости HV) в поперечном сечении сварного шва в образцах из стали 09Г2С ( О – экспериментальные данные)

Fig. 1. Distribution of mechanical properties (hardness HV) in the cross section of the weld in samples of steel 09G2S (О – experimental data)

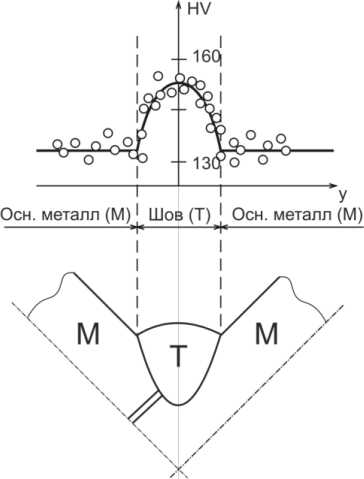

Рис. 2. Схема расчётного узла 1-й группы с β = 60° Fig. 2. Scheme of the settlement node of the 1st group with β = 60°

прочности даже при значительных конструктивных непроварах в корне шва. Таким образом, был сделан вывод о возможности конструктивного регулирования степени механической неоднородности для оптимизации геометрических характеристик сварных соединений с дефектами. При наличии в сварных соединениях плоскостных внутренних дефектов твердые швы вызывают наибольший интерес. В противном случае, по причине достаточно высокой геометрической жесткости узла и повышенной прочности швов очаг пластичности при предельном нагружении гарантированно будет зарождаться на участке перехода «шов – основной металл ребра».

Изучение особенностей напряженно-деформированного состояния (НДС), влияния степени механической неоднородности на распределение напряжений в тавровых соединениях и на их несущую способность осуществлялось методом численного эксперимента в ПК ANSYS Workbench. Исследование проводилось для двух групп теоретических моделей, отличающихся толщиной стенки соединяемых пластин: 10 мм (1-я группа) и 20 мм (2-я группа). Основной металл – сталь 20 по ГОСТ 1050–2013. Площади поперечных сечений наплавленного металла для каждой группы моделей принимались постоянными. По опы- ту предыдущих исследований [11, 12] были выбраны два характерных варианта геометрии сварных швов: с углом наклона лобовой грани β = 45° и β = 60°. Величину проплавления варьировали в пределах 0–4 мм с шагом 1 мм для соединений 1-й группы и в пределах 0–8 мм с шагом 2 мм для соединений 2-й группы. Для снижения влияния на НДС соединений зон перехода «шов – основной металл» и получения более качественных картин распределения напряжений и деформаций в швах применяли катеты чуть меньше, чем предписывает НТД [14]. С точки зрения качественного анализа данный фактор не оказывает значительного влияния на результат. Пример одной из схем расчетного узла представлен на рис. 2.

При создании численных моделей принимали, что наплавленный (твердый – Т) и основной (мягкий – М) материалы являются упруго-пластическими с билинейным изотропным упрочнением. За уровни напряжений, отвечающих участку идеальной пластичности, принимали значения временных сопротивлений материалов ( σ В М и σ Т В ). Модели нагружали растяжением до околопредельного состояния в условиях плоской деформации при фиксированной нагрузке. Параметр степени механической неоднородности варьировали в пределах:

К в с , /с М = 1,0.. .1,4. (1)

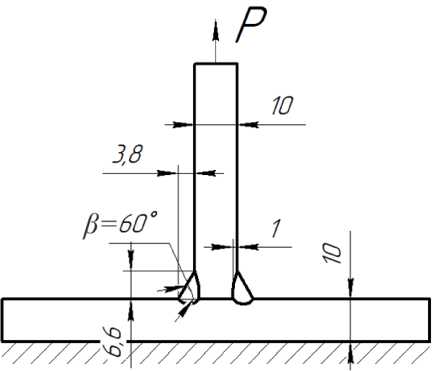

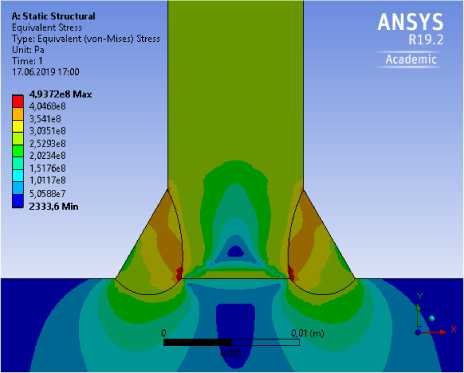

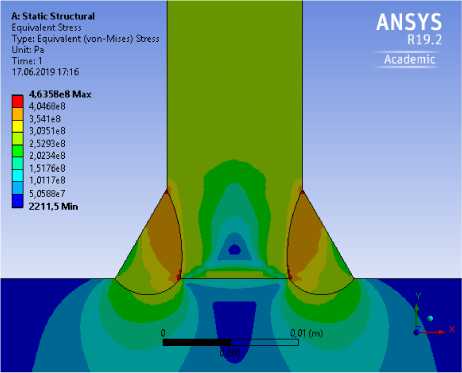

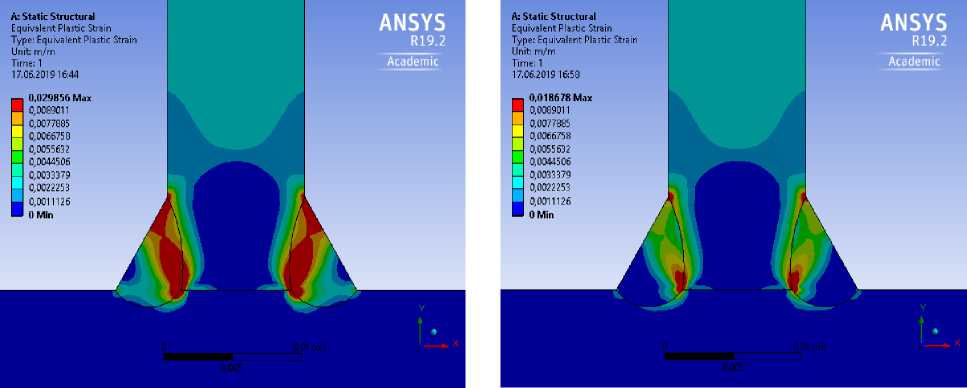

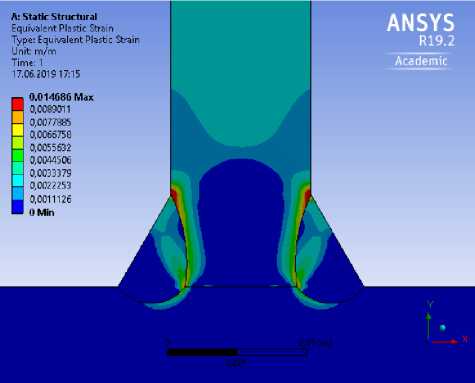

На рис. 3, 4 в качестве примера представлены картины распределения эквивалентных напряжений и деформаций для схемы расчетного узла, представленной выше на рис. 2. Не останавливаясь на подробном описании напряженно-деформированного состояния рассматриваемых расчетных моделей, перейдем к сравнительному анализу.

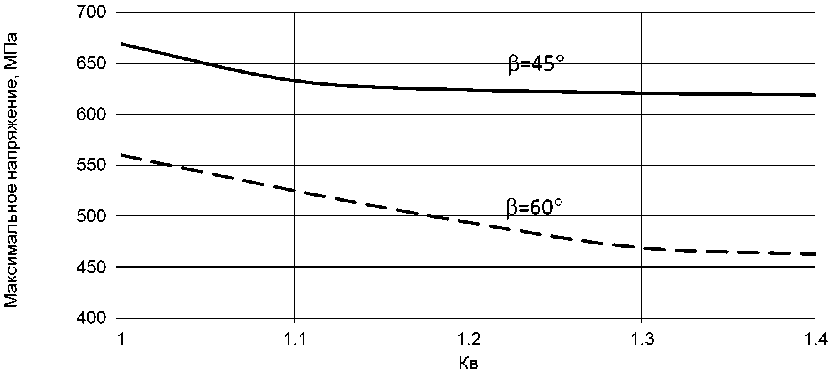

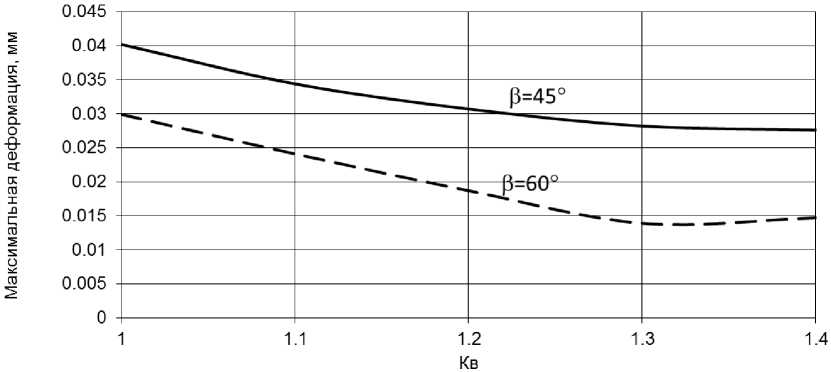

Полученные картины НДС при КВ = 1 вполне удовлетворительно согласуются с результатами работ [11, 15], описывающих, в том числе, зависимости изменения положений «опасного сечения» от геометрии угловых швов в тавровых соединениях. По мере увеличения параметра КВ > 1 происходит снижение перенапряжения в области вершины непровара и перераспределение эквивалентных напряжений по объему шва в сторону линии сплавления «шов - ребро». Максимальная эффективность данной схемы достигается при вовлечении в пластическую деформацию основного металла. Также заметно меняются поля деформаций. Увеличение степени механической неоднородности сварных швов ведет к смещению «опасного сечения» в сторону линии сплавления. При этом заметно снижается уровень максимальных эквивалентных деформаций. На рис. 5, 6 показаны сводные графики изменений максимальных эквивалентных напряжений и максимальных эквивалентных деформаций для 1-й группы образцов в зависимости от изменений параметра КВ.

Из приведённых данных видно, что максимальные эквивалентные напряжения и деформации обратно пропорционально зависят

a) К В = 1

b) К В = 1,2

c) К В = 1,4

Рис. 3. Картины распределения эквивалентных напряжений в моделях тавровых соединений при растяжении (1-я группа, в = 60°)

Fig. 3. Distribution patterns of equivalent stresses in models of tee joints in tension

(1st group, р = 60°)

a) К В = 1

b) К В = 1,2

c) К В = 1,4

Рис. 4. Картины распределения деформаций в моделях тавровых соединений при растяжении (1-я группа, β = 60°)

Fig. 4. Patterns of strain distribution in models of tee joints in tension (1st group, β = 60°)

Рис. 5. Зависимость максимальных эквивалентных напряжений от КВ (1-я группа) Fig. 5. Dependence of the maximum equivalent voltages on KV (1st group)

Рис. 6. Зависимость максимальных эквивалентных деформаций от КВ (1-я группа) Fig. 6. Dependence of the maximum equivalent deformations on КВ (1st group)

от степени механической неоднородности. Так, при КВ = 1 максимальные эквивалентные напряжения в опасном сечении выше на 21 %, чем при КВ = 1,4 с теми же геометрическими характеристиками соединения (см. рис. 5). А максимальные эквивалентные деформации снижаются ещё более значительно: на 103 % при КВ = 1,4 по сравнению с КВ = 1 (см. рис. 6). При этом изменение КВ от 1 до 1,3 приводит практически к линейному снижению уровня максимальных деформаций, а при КВ = 1,4 -начинают снова возрастать. Наиболее вероятной причиной такого эффекта является рост перенапряжения, связанный с возрастанием касательных напряжений вдоль границы сплавления из-за появления значительной разности в деформационной способности основного и наплавленного материала. В реальных сварных соединениях данный эффект будет сглаживаться и наблюдаться при более высоких значениях КВ, так как при сварке вдоль линии сплавления есть зона перемешивания металла, обладающая переходными механическими характеристиками. Также обращает на себя внимание факт снижения общего уровня напряжений и деформаций при изменении угла наклона лобовой грани р. Это связано с выбором более оптимальной геометрии шва, что достаточно подробно описывается в работах [11, 12, 15]. Результаты численного эксперимента с моделями 2-й группы показали аналогичные результаты. При этом для заданных значений толщин стенок масштабный фактор имеет минимальное влияние. Таким образом, установлено, что даже при наличии центрального дефекта типа непровар исполь- зование «твердых» швов теоретически позволяет получить равнопрочные соединения.

Математически условие получения равнопрочных тавровых соединений можно описать следующим выражением:

0,612 B 1

Ff в ^h h 1

g2 1 F + Vti pJ

где В - толщина вертикальной стенки (ребра); F - площадь наплавленного металла шва; h - глубина проплавления; в - угол наклона лобовой грани шва; к пр - коэффициент, зависящий от формы шва [15]:

, ₽h h 1 )

k пв g2 [ V2 F + vtg pJ "

Полученная формула (2) при известных геометрических параметрах углового шва и величине непровара дает возможность оценить оптимальную величину его механической неоднородности, которая наряду с ранее полученными результатами позволит выполнить оптимизацию угловых швов и нормирование дефектов. Как показывают результаты численного эксперимента, формально полученная математическая зависимость работает с удовлетворительной сходимостью. Однако опыт предыдущих исследований в этой области подсказывает о необходимости введения ряда ограничений на ее применение. Во-первых, зависимость теряет свое значение при использовании неравнокатетных швов с в < 45°. Повышение несущей способности соединений с такими швами за счет механи- ческой неоднородности крайне затруднительно. С практической точки зрения данное ограничение не существенно, так как в условиях производства швы с подобной геометрией, как правило, подлежат браковке. Во-вторых, целесообразно ограничиться применением формулы для малоуглеродистых и низколегированных сталей. Причем для этих материалов достаточно превышения прочности шва на 20–25 %, что можно обеспечить правильно подобранным сочетанием сварочных материалов. Применение других видов сталей требует дальнейших исследований. В-третьих, применение значений КВ > 1,4 не рекомендуется. В противном случае, от применения механической неоднородности можно получить обратный эффект. Частичное подтверждение тому можно увидеть на рис. 6. Как уже говорилось выше, повышенные значения КВ могут приводить к различиям деформационной способности металлов на границе сплавления и, как следствие, к появлению значительных касательных напряжений вдоль границы. При этом значительно снижается уровень вовлечения основного металла в деформацию и повышение перенапряжения в вершинах непровара.

Список литературы Влияние степени механической неоднородности на работоспособность тавровых сварных соединений

- Шахматов М.В., Ерофеев В.В., Коваленко В.В. Работоспособность и неразрушающий контроль сварных соединений с дефектами. Челябинск: ЦНТИ, 2000. 227 с.

- Остсемин А.А. Влияние неоднородности механических свойств сварных соединений на их прочность // Вопросы материаловедения. 2007. № 3 (51). С. 141–150.

- Тигулев Е.А., Ямилев М.З. Факторы, влияющие на формирование сложной топографии механической неоднородности в сварных соединениях углеродистых и низколегированных сталей // Трубопроводный транспорт – 2020: тез. докл. XV Междунар. учеб.-науч.-практ. конф. Уфа: УГНТУ, 2020. С. 203–205.

- Оценка механической неоднородности сварных соединений трубопроводов / М.З. Ямилев, Е.А. Тигулев, А.А. Юшин [и др.] // Нефтяное хозяйство. 2020. № 11. С. 128–131.

- Зайнуллин Р.С., Бакши О.А., Абдуллин Р.С. Ресурс нефтехимического оборудования с механической неоднородностью. М.: Недра, 1998. 268 с.

- Шахматов М.В. Прочность механически неоднородных сварных соединений. Челябинск: ООО «Абрис-Принт», 2008. 223 с.

- Айметов С.Ф., Айметов Ф.Г. Прочность стыковых сварных соединений, ослабленных мягкой прослойкой, при действии изгибающей нагрузки // Вестник ЮУрГУ. Серия «Металлургия». 2015. Т. 15, № 1. С. 107–112.

- Тигулев Е.А., Кантемиров И.Ф. Оценка прочности механически неоднородных сварных соединений магистральных трубопроводов с трещиноподобным дефектом // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. 2021. № 5 (133). С. 79–88.

- Влияние неоднородности механических свойств различных зон сварного стыкового соединения на работу соединения в упругопластической стадии деформации / В.И. Берг, М.Н. Чекардовский, С.В. Якубовская, В.С. Торопов // Современные проблемы науки и образования. 2015. № 2-3. С. 28–35.

- Бакши О.А. Механическая неоднородность сварных соединений. Текст лекций по курсу «Специальные главы прочности сварных конструкций». Часть I. Челябинск: ЧПИ, 1981. 57 с.

- Когут Н.С., Шахматов М.В., Ерофеев В.В. Несущая способность сварных соединений. Львов: Свит, 1991. 184 с.

- Шахматов М.В., Айметов С.Ф., Айметов Ф.Г. Оценка несущей способности тавровых сварных соединений с непроварами в условиях вязкого разрушения при изгибе // Сварочное производство. 2008. № 4. С. 11–16.

- Зайцев Н.Л. Совершенствование метода расчета размеров угловых швов // Вестник ЮУрГУ. Серия «Металлургия». 2015. Т. 15, № 1. С. 48–52.

- СП 16.13330.2017. Стальные конструкции. Свод правил / Минстрой РФ. М., 2017. 142 с.

- Усманова Е.А., Шахматов М.В. Комплексный подход к оценке прочности тавровых сварных соединений // Вестник ЮУрГУ. Серия «Металлургия». 2010. Вып. 15, № 34. С. 54–57.