Влияние структуры и свойств на износ покрытия Micro Melt NT-60 после плазменной порошковой наплавки

Автор: Паркин А.А., Жаткин С.С., Минаков Е.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

В работе представлены результаты исследований на абразивный износ покрытия Micro Melt NT-60, сформированного плазмен-ной порошковой наплавкой при токах дуги 70А, 85А и 100А. Определены некоторые закономерности износа в зависимости от формируемой структуры и свойств наплавленного материала, а также тока плазменной дуги. Установлены изменения элемент-ного состава в наплавленном слое и показана его связь с износом материала.

Плазменная наплавка, износостойкость, микроструктура, микротвердость, рентгеноспектральный микроанализ

Короткий адрес: https://sciup.org/148205538

IDR: 148205538 | УДК: 621.791.957.55:

Текст научной статьи Влияние структуры и свойств на износ покрытия Micro Melt NT-60 после плазменной порошковой наплавки

ке. Для наплавки применялся порошок с размером частиц 40 - 150 мкм.

Структура наплавленного материала исследовалась на оптическом микроскопе МИМ-8. Изучение микроструктуры и микроанализ зон наплавки проводились на аналитическом растровом электронном микроскопе JSM-6390A фирмы JEOL , измерение микротвердости осуществлялось по стандартной методике с использованием микротвердомера ПМТ-3. Испытания на линейный износ были проведены на установке Универсал-1А, собранной на базе сверлильного станка СС-13/350 [7,8]. Испытания проводились локально в четырех участках зоны наплавки (рис.1). Это связано с тем, что при плазменной наплавке величина тепловложения возрастала от начала к концу наплавки, что приводило к разогреву образца и к некоторому изменению условий формирования структуры и свойств наплавленного материала. Точка 1 (рис. 1) соответствует началу наплавки, а точка 4 – концу наплавки. Высота наплавленного слоя после шлифовки в зоне трения составила 0,4 мм. Контртело было изготовлено из стали 40Х (закалка до HRC 46-48) в виде трубки внешним диаметром 6 мм.

Испытания проводились при нормальной нагрузке в 26 кгс, в течение 10 минут, с частотой вращения шпинделя 600 об/мин. При испытаниях использовалась алмазная паста марки АСМ-3/2-НОМГ.

Pезультаты испытаний на износ. В табл. 1 представлены результаты испытаний наплавленного материала в различных зонах (рис.1) при токах плазменной дуги 70А, 85А и 100А. Площадь трения составляла 1,57*10-5м2. Схема расположения зон трения показана на рис. 1.

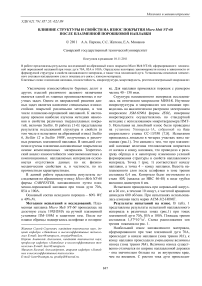

Наибольший износ наплавленного материала, сформированного при токе плазменной дуги 70А, происходит в начале наплавки (зона трения №1), к концу наплавки происходило уменьшение величины износа (зона трения №4). Величина износа существенно отличается по ширине наплавленной дорожки - она значительно больше на ее внутреннем крае, чем на внешнем. С ростом тока дуги происходит увеличение величины износа, при этом снижается разброс его значений по внутреннему и внешнему краю наплавленной дорожки. Наблюдается корреляция между изменением величин износа и коэффициента трения для различных зон трения, но в рамках одного образца. На рис. 2 представлена структура зон трения. В наплавленном материале Micro Melt NT-60 при токе дуги 70А (рис.2, а) в зонах трения происходит увеличение плотности карбидов, что приводит к снижению величины износа (табл. 1). При токе дуги 85А (рис.2, б) произошло уменьшение плотности карбидов, что привело к увеличению величины износа.

Плотность карбидов и её изменение в зонах трения наплавленного Micro Melt NT-60 при токе дуги 100А незначительно. Изменение размеров и плотности карбидов зависит от тока плазменной дуги и высоты зоны наплавки, что связано с их седиментацией.

Рис. 1. Расположение зон трения:

1 – начало наплавки; 4 – конец наплавки

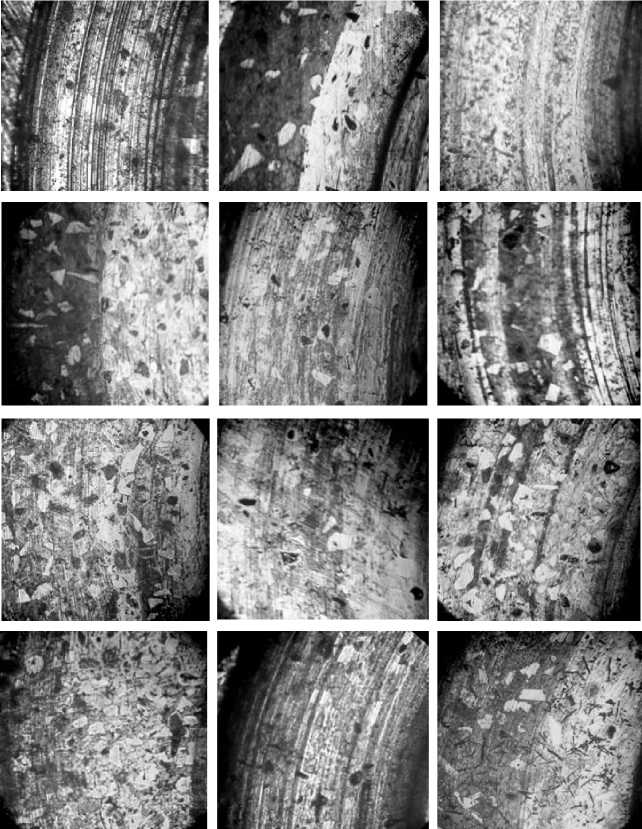

На рис. 3 показано изменение микротвердости по высоте зоны наплавки. Микротвердость изменяется скачкообразно по высоте наплавки, что указывает на неоднородность структуры, связанную с неравномерным распределением карбидной фазы. Наиболее равномерная структура формируется во внутренней зоне наплавки. Среднее значение микротвердости составляет <Нμ = 350-400кг/мм2>.

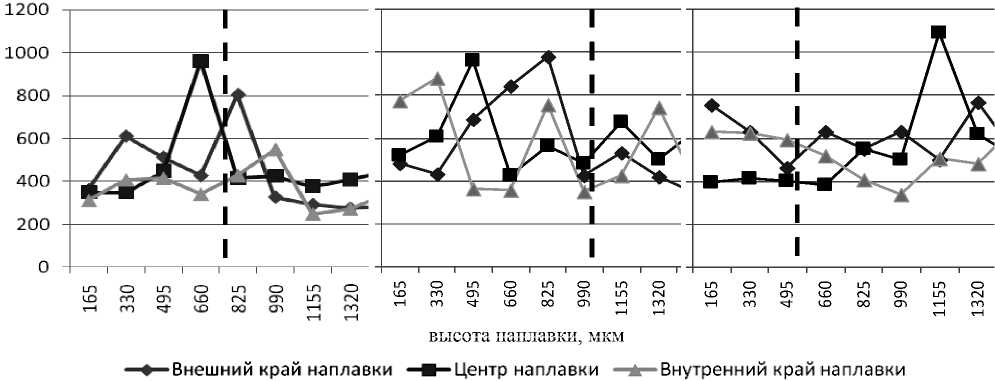

Поверхность трения (пунктирная линия) наплавленного Micro Melt NT-60 при токе дуги 70А (рис.3, а ) находится в области наибольшей плотности карбидной фазы, где микротвердость достигает 700 кгс/мм2. В соотвествии с этим износ данной поверхности трения минимален (табл.1). При токах дуги 85А и 100А микротвердость поверхности трения в основном определяется твердостью никелевой связки, которая значительно ниже микротвердости зон с большим содержанием карбидной фазы. Соответственно износ данных повер-хностей существенно выше. То есть величина износа зависит также от плот-ности карбидов и твердости никелевой основы. На рис.4 и в табл.2 представлены результаты исследований изменения микроструктуры наплавленного Micro Melt NT-60 и микроэлементного состава по ширине, высоте наплавленного материала и непосредственно в зоне трения на высоте наплавленного материала, равным 0,4 мм.С увеличением тока плазменной дуги до 85А происходит измельчение карбид-ной фазы и увеличение ее плотности по объему. В тоже время при токе плазменной дуги 100А происходит рост карбидов и уменьшение их плотности. Это однозначно наблюдается на внешнем крае, но менее заметно на внутреннем крае наплавленной дорожки.

Таблица 1. Зависимость величины износа в различных зонах трения

|

№ зоны трения |

И 1 , мкм |

И 2 , мкм |

<И>, мкм |

μ |

ΔT0С |

|

I Д =70А |

|||||

|

1 |

58 |

29 |

43,5 |

0,11 |

10 |

|

2 |

29 |

27 |

28 |

0,09 |

11 |

|

3 |

15 |

33 |

24 |

0,09 |

7 |

|

4 |

8 |

5 |

6,5 |

0,071 |

8 |

|

<25,5> |

|||||

|

І Д = 85А |

|||||

|

1 |

51 |

20 |

35,5 |

0,1 |

10 |

|

2 |

50 |

22 |

36 |

0,1 |

11 |

|

3 |

55 |

23 |

39 |

0,11 |

7 |

|

4 |

58 |

25 |

41,5 |

0,1 |

8 |

|

<38> |

|||||

|

І Д = 100А |

|||||

|

1 |

62 |

21 |

41,5 |

0,077 |

8 |

|

2 |

65 |

15 |

40 |

0,069 |

6 |

|

3 |

59 |

13 |

36 |

0,054 |

5 |

|

4 |

56 |

12 |

34 |

0,046 |

8 |

|

<38> |

|||||

Примечание: И 1 – величина износа внутреннего края наплавленной дорожки, И 2 – величина износа внешнего края наплавленной дорожки.

Зона трения №1

Зона трения №2

Зона трения №3

Зона трения №4

а

б

в

Рис. 2. Структура зон трения: а – Iд =70А; б – Iд =85А; в – Iд =100А; х105.

H μ , кгс/мм2

высота наплавки мкм

б

в

Рис. 3. Микротвердость наплавленного Micro Melt NT-60 по высоте наплавки: а – Iд =70А; б – Iд =85А; в – Iд =100А; пунктирная линия – зона трения.

внешний край внутренний край

а

б

в

Рис. 4. Структура зоны наплавки по высоте: а – Iд =70А; б – Iд =85А; в – Iд =100А.

Таблица 2. Элементный спектральный анализ по зонам

|

№ зоны Микроанализа |

C |

Cr |

Fe |

Co |

Ni |

W |

Total(Mass%), зона наплавки |

|

I Д =70А |

|||||||

|

5 |

2,99 |

0,36 |

13,85 |

0,06 |

41,55 |

41,18 |

100 (внешний край) |

|

17 |

4,15 |

0,37 |

13,33 |

0,2 |

37,67 |

44,28 |

100 (внутренний край) |

|

I Д =85А |

|||||||

|

2 |

3,19 |

0,38 |

20,94 |

0,06 |

33,6 |

41,83 |

100 (внешний край) |

|

27 |

3,07 |

0,45 |

23,02 |

0,11 |

37,15 |

36,2 |

100 (нутренний край) |

|

I Д =100А |

|||||||

|

13 |

3,41 |

0,53 |

36,22 |

0,3 |

38,4 |

21,14 |

100 (внешний край) |

|

22 |

2,55 |

0,47 |

30,36 |

0,27 |

31,47 |

34,88 |

100 (нутренний край) |

Непосредственно на поверхности зоны трения плотность мелких карбидов более высокая при токах дуги 70А и 85А.

Наблюдается также седиментация карбидов, особенно при токе плазменной дуги 100А, что приводит к резкому уменьшению карбидов в зоне трения (рис.4, верхняя граница) и соответственно повышение их плотности от поверхности наплавленного материала ко дну ванны расплава. Данный экспериментальный факт может указывать на неравно-мерность величины износа наплавленного Micro Melt NT-60 по высоте наплавки.

Повышение тока плазменной дуги вызывает возрастание неравномерности распределения элементного состава по ширине и глубине наплавленного Micrо Melt NT-60 - концентрации железа с ростом высоты зоны и тока дуги плазменной наплавки и уменьшение концентрации карбидов вольфрама. В целом это приводит к неравномерности износа наплавленного материала по ширине и высоте зоны наплавки, что подтверждается экспериментально в данной работе.

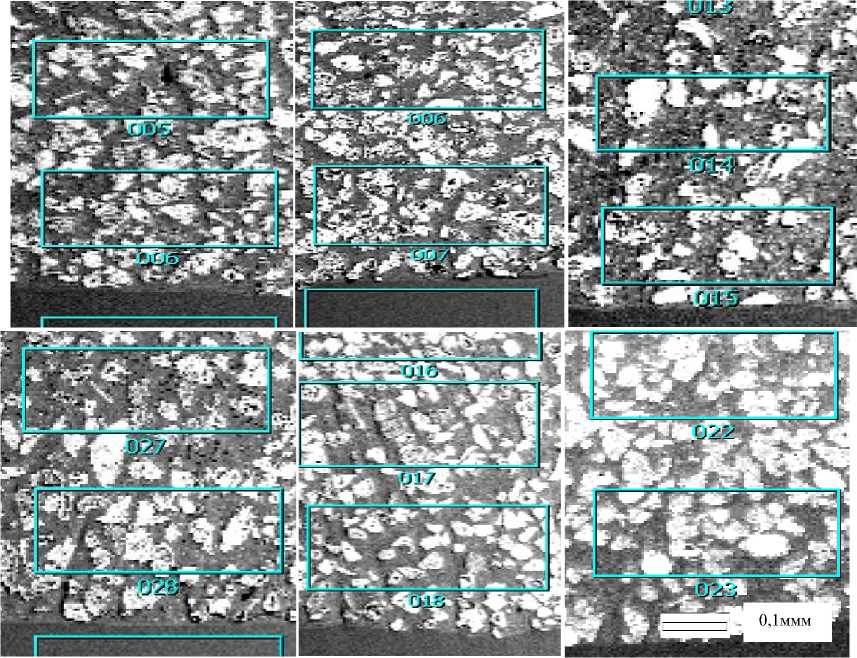

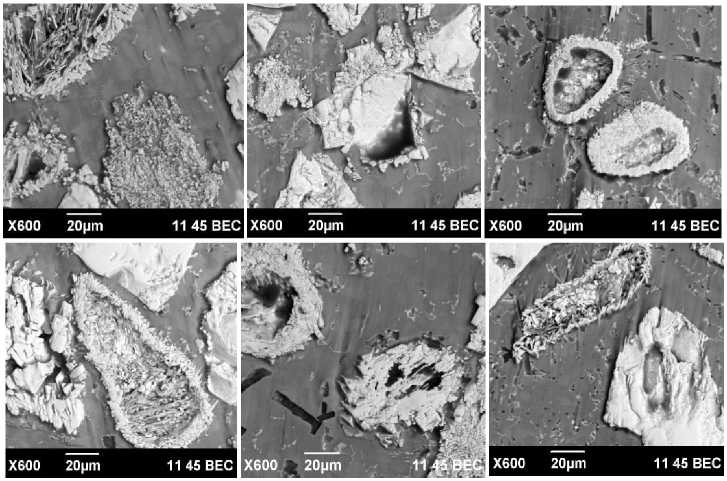

На рис. 5 представлено изменение микроструктуры наплавленного Micro Melt NT-60 в зоне трения в зависимости от токов плазменной дуги. При плазменной наплавке с ростом тока дуги происходит измельчение карбидов вольфрама в результате их распада и растворения в жидком связующем никеле. Данный процесс резко интенсифицируется при токах плазменной дуги выше 85А и более активно протекает на внутреннем крае наплавляемой дорожки.

Рентгеноспектральный микроанализ показывает, что наряду с карбидами вольфрама в зоне наплавки образуются карбиды железа (темные пластинчатые структуры), сложные карбиды или диффузионные области железа в карбиде вольфрама (темные области в карбидах вольфрама), растворы железо-никель, железо-никель – вольфрам (светлые вкрапления на темном фоне). Вольфрам в никеле растворяется в жидкой фазе в результате распада карбидов вольфрама.

Внутренний край зоны наплавки

Внешний край зоны наплавки

б

а

в

Рис. 5. Структура зоны наплавки по высоте: а – Iд =70А; б – Iд =85А; в – Iд =100А.

То есть при плазменной наплавке в наплавленном Micro Melt NT-60 происходит упрочнение никелевой связки за счет растворения в ней железа, вольфрама и мелких частиц карбида вольфрама, что соответственно приводит к увеличению ее твердости и уменьшению величины износа плазменно-наплавленного Micro Melt NT-60.

Выводы. На основе проведенных испытаний по локальному износу и комплексных экспериментальных исследований структуры, микротвердости, рентгеноспект-рального анализа можно сделать следующие выводы:

-

1. Величина износа существенным образом зависит от времени и тока дуги плазменной наплавки. С ростом тока плазменной дуги величина износа возрастает.

-

2. На величину износа сильное влияние оказывает структура наплавленного слоя. С ростом плотности карбидов в зоне трения величина износа уменьшается.

-

3. Степень износа наплавленного Micro Melt NT-60 зависит от твердости связующего материала, свойства которого изменяются в результате легирования вольфрамом, карбидами вольфрама, растворения в ней железа и образованием более сложных карбидов, таких как (Fe, W)С.

Список литературы Влияние структуры и свойств на износ покрытия Micro Melt NT-60 после плазменной порошковой наплавки

- Паркин А.А., С. С. Жаткин, Минаков Е. А. Оптимизация технологии плазменной наплавки порошковых материалов. Металлургия машиностроения. -2011. -№ 1. -С.44-49.

- Жаткин С. С., Паркин А.А., Минаков Е. А., Семин А.Б., Сибикин А.В., Скворцов А.А. Влияние расхода порошка и толщины подложки на процесс плазменной порошковой наплавки Stellite 190W на стали.//Материалы 9 Международной практической конференции-выставки "Технология ремонта, восстановления и упрочнения деталей машин, механизмов…." Санкт-Петербург. 2010. -С.220-225.

- Паркин А.А., Жаткин С. С., Макейкин И.В, Харымов А.А., Писарев Д.А. Определение оптимальных режимов плазменной наплавки Stellite 12.//Материалы международной научно-технической конференции "Актуальные проблемы трибологии". Самара. СамГТУ. 6 -8 июня 2007 г. С. 121-124.

- Ana Sofia C.M. D' Oliveira, Paulo Sergio C.P. da Silva, Rui M.C. Vilar. Microstructural features of consecutive layers of Stellite 6 deposited by laser cladding.//Surface and Coatings Technology 153 (2002) 203-209.

- ZHU Yuan-zhi, YIN Zhi-min, TENG Hao. Plasma cladding of Stellite 6 powder on Ni76Crl9AlTi exhausting valve.//Trans. Nonferrous Met. Soc. China 17 (2007) 35-40.

- Hazoor Singh Sidhu, Buta Singh Sidhu, S. Parkashc. Characteristic Parameters of HVOF sprayed NiCr and Stellite-6 coatings on the boiler steels using LPG as fuel gas.//International Journal of Engineering and Information Technology Copyright© 2010 waves publishers IJEIT 2010, 2(2), 133-139

- Ибатуллин И.Д. Кинетика усталостной повреждаемости и разрушения поверхностных слоев//Монография/И.Д. Ибатуллин -Самара: Самар. гос. техн. ун-т, 2008. -387 с.: ил. ISBN -978-5-7964-1211-4.

- Ибатуллин И.Д. Новые методы и приборы для экспрессной оценки энергетических параметров усталостной повреждаемости и разрушения поверхностных слоев.//Диссертация на соискание ученой степени д. т. н. Специальность: 01.04.01. Год: 2010.