Влияние свойств исходных материалов на качество стержней при массовом производстве чугунного литья

Автор: Фарисов Р.Д., Иоффе М.А., Козловский В.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.24, 2022 года.

Бесплатный доступ

В настоящей работе приведены результаты исследований взаимосвязи свойств исходных материалов с качеством литейных стержней применительно к массовому производству чугунных отливок деталей грузового автомобилестроения.

Литейное производство, отливка, стержневые материалы, свойства стержней, дефекты отливок

Короткий адрес: https://sciup.org/148325127

IDR: 148325127 | УДК: 004.413 | DOI: 10.37313/1990-5378-2022-24-3-76-84

Текст научной статьи Влияние свойств исходных материалов на качество стержней при массовом производстве чугунного литья

применения технологических материалов на основе отечественной сырьевой базы. В настоящее время предлагается определенная номенклатура стержневых материалов для использования в литейном производстве. Но большое количество применяемых разнообразных связующих добавок и красок, а также разнообразие конструкции отливок не позволяют оперативно определять, как влияет тот или иной связующий материал или противопригарная краска на термостойкость стержней, и соответственно, на качество отливок.

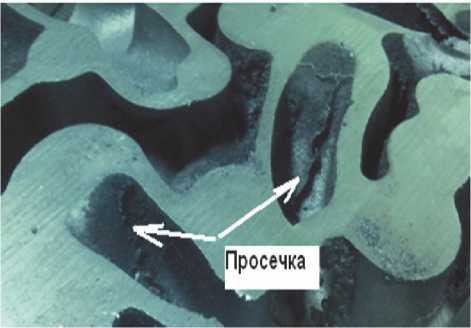

Одним из распространенных и трудноу-страняемых дефектов на отливке являются просечки - плоские приливы, перпендикулярные к поверхности отливки, образованной стержнем. При контакте с расплавленным металлом на поверхности стержня возникает трещина. Термическое расширение кварцевых песков приводит к разрушению связи связующего, а образовавшаяся вследствие этого трещина заполняется расплавленным металлом. Наиболее опасны эти дефекты при производстве ответственных отливок, поскольку полностью удалить их в закрытых полостях при финишных операциях не представляется возможным. В зависимости от конкретных условий (соотношения толщины стенок отливки и стержня, его конфигурации и термостойкости связующего) дефект может быть различной степени интенсивности - от очень тонких, легко отделяемых заливов до сплошной металлизации. Наиболее часто просечка возникает в разностенных отливках в местах, где более массивные участки образуются тонкими стержнями и вблизи питателей [1]. Доступные на заводах методы лабораторного анализа не позволяют оценить склонность материала к этим дефектам, однако это возможно при реальной заливке технологических проб. Вари- антов технологических проб для исследования механизма и способов предотвращения просечек предложено много. В большинстве своем они имеют общий недостаток - практическую невозможность количественной оценки склонности используемых стержневых материалов к образованию просечек [2].

Современные условия производства отливок из чугуна требуют разработки эффективных методов прогнозирования свойств материалов. В настоящей работе предлагается методика для оценки склонности используемых стержневых материалов к образованию дефекта «просечка»

В лабораторных условиях были проведены исследования по определению влияния стержневых материалов на образование просечек в отливках по указанной методике.

Для изготовления формы использовали холоднотвердеющую смесь. Состав смеси приведен в табл. 1.

Плавка чугуна СЧ25 производилась в элек-тродуговой печи. Температура заливки – 1370оС.

Экспериментальные работы проводили со стержнями, изготовленными:

-

- по методу ЭПОКСИ – SO2;

-

- по горячим ящикам;

-

- по сold-box-amin-процессу.

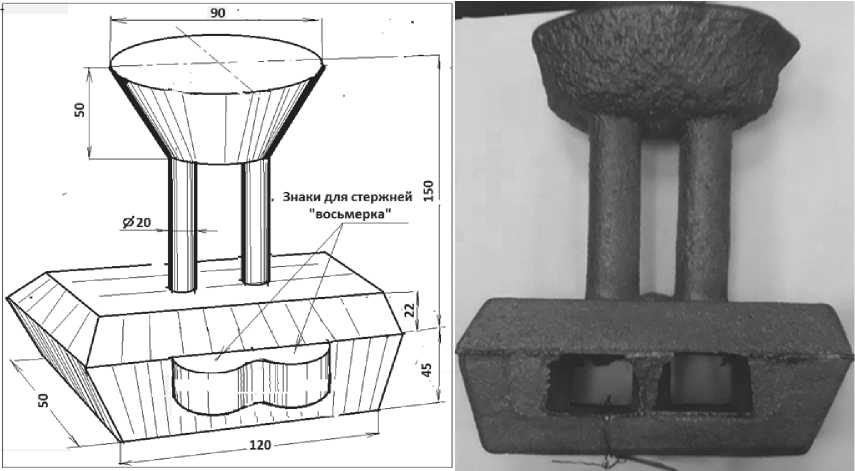

Рис. 1. Технологическая проба для исследования стержневых материалов на термостойкость: а - эскиз модели технологической пробы; б – залитая отливка технологической пробы

на отливках. Суть методики заключается в определении термостойкости стержней, изготовленных из разных стержневых материалов, путем их сравнения после заливки в одинаковых условиях по количественному показателю – объёму образовавшихся просечек.

Для обеспечения одинаковых условий заливки разработали технологическую пробу - модель с двумя стояками, как показано на рисунке 1.

В форму устанавливаются два стержня восьмерки (рис. 2), изготовленные из разных испытуемых стержневых материалов. После заливки в результате эксперимента получается отливка, где внутренние полости выполняются двумя опытными стержнями. Два одинаковых стояка обеспечивают равномерный поток жидкого металла на верхнюю поверхность каждого стержня. Стержни «восьмерки» изготавливаются стандартным пескодувным способом при одинаковых условиях.

После выбивки отливки качество внутренних поверхностей сравнивается, а дефекты оцениваются по 10-ти балльной системе.

Рис. 2. Форма с опытными стержнями «восьмерка» для заливки образца

Таблица 1. Состав холодно-твердеющей смеси

|

Наименование составляющих |

Массовая доля, % |

|

Песок кварцевый обогащенный |

100 |

|

Ортофосфорная кислота (сверх 100%) |

0,5 |

|

Смола КФ-90 (сверх 100%) |

2,0 |

Образцы стержней были изготовлены из песка Балашейского месторождения с модулем мелкости 48-52 по ГОСТ 2138-91 без использования добавок. Стержни красили противопригарной краской, высушивали в сушильном шкафу при температуре 150°С в течение 30 мин. Использовали семь различных составов красок. После заливки отливки выбивались и подвергались дро-беметной обработке. Для количественного опре- деления объёма просечек использовали оценочную шкалу с цифровым обозначением в баллах от 1 до 10, где 1 – наихудшее качество поверхности, 10 – наилучшее качество поверхности. Результаты экспериментальных работ приведены в табл. 2.

Контрольный образец получил оценку 5 при определении наличия просечек (рис. 3).

Основываясь на экспериментальные данные можно отметить следующее:

Таблица 2. Таблица оценки термостойкости стержневых материалов

|

Тип стержневой смеси |

номер протмеопригар ноте покрытия |

Опыт 1 |

Опыт 2 |

Опыт! |

Опыт 4 |

Опыт 5 |

Опыт 6 |

Опыт? |

Опыта |

Опыт 9 |

Опыт 10 |

Опыт!! |

Средний |

|

балл |

баял |

балл |

балл |

балл |

балл |

балл |

балл |

балл |

балл |

балл |

балл |

||

|

по ЭПОКСИ - SOz процессу |

1 |

5 |

5 |

5 |

5 |

5 |

5 |

S |

|||||

|

2 |

1 |

1 |

|||||||||||

|

3 |

10 |

10 |

10 |

10 |

|||||||||

|

6 |

1 |

1 |

|||||||||||

|

4 |

7 |

7 |

|||||||||||

|

5 |

10 |

10 |

|||||||||||

|

по горячим ящикам |

1 |

10 |

10 |

10 |

10 |

||||||||

|

7 |

7 |

7 |

|||||||||||

|

по cold-box-amin-процессу |

1 |

1 |

1 |

||||||||||

|

3 |

8 |

8 |

8 |

||||||||||

|

4 |

10 |

10 |

|||||||||||

|

5 |

10 |

10 |

Рис. 3. Контрольный образец отливки с дефектом «просечка»

-

- наиболее высокую термостойкость по склонности к просечкам имеют стержни, изготовленные в «горячем» ящике (ГТС – процесс);

-

- на ХТС по SO2-процессу термостойкость стержней несколько выше по сравнению с сold -box - amin - процессом;

-

- из противопригарных красок наибольшая термостойкость получена на краске под номером 5.

Вывод:

Таким образом, на основе проведенных исследований можно рекомендовать разработанную методику для оперативного исследования термостойкости стержневых материалов, которая особенно актуальна в процессе реализации программы импортозамещения.

ИССЛЕДОВАНИЕ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК СТЕРЖНЕЙ, ИЗГОТОВЛЕННЫХ ПО ТЕХНОЛОГИИ

СOLD-BOX-AMIN

Высокие технико-экономические характеристики технологии сold-box-amin определяют значительные объемы применения данного процесса в промышленно развитых странах, в которых с его использованием изготавливается 75-80% всех массово выпускаемых отливок [3]. К достоинствам сold-box-amin-процесса относятся: низкая газотворность и высокая прочность стержней, возможность изготовления моноблоков стержней, высокие точность размеров и чистота поверхности литья. Прогрессивные технологии в литейном производстве требует тщательного подбора материалов. Основные свойства стержневой смеси зависят от технологических характеристик исходных материалов. Прочность формовочных и стержневых смесей обеспечивается, в частности, «размазыванием» связующего по поверхности зерен песка в процессе механического перемешивания [4]. Одним из параметров, влияющих на получение стабильных свойств смеси, является зерновой состав и равномерность распределения связующего по зернам песка. Кроме того, для литейных предприятий в условиях рынка снижение расхода дорогостоящих связующих имеет большое значение вследствие их высокой стоимости.

С целью подбора оптимального гранулометрического состава песка для снижения содержания связующих и повышения качества стержней проводили сравнительные лабораторные исследования стержней, изготовленных по технологии сold-box-amin из Балашейского песка разного зернового состава.

Проводили опытно-экспериментальные работы по просеву песка на фракции с размерами зерен: более 0,315 мм; от 0,315 мм до 0,2 мм; менее 0,2 мм. На виброгрохот установили набор сит № 0,2; № 0,315 и подавали исходный Балашейский песок марки 1К1О202. На выходе из виброгрохота пески рассортировали по фракциям. Фракционный состав песка на выходе из виброгрохота приведен в таблице 3.

Проводили сравнительные испытания смесей по сold - box - amin -процессу:

-

- на исходном Балашейском песке марки 1К1О202;

-

- на песке средней фракции, извлеченном из исходного песка рассевом на ситах № 0,315 и № 0,2 виброгрохота, т.е. с размером зерен песка в диапазоне 0,2 - 0,315 мм;

-

- на песке крупной фракции, извлеченном из исходного песка рассевом на ситах № 0,315 виброгрохота, т.е. с размером зерен песка более 0,315 мм.

Стержневая смесь готовилась в лабораторном смесителе. Образцы восьмерки для испытаний на растяжение изготовили на лабораторной установке L1 фирмы «Laempe». Составы смесей приведены в таблице 4.

Гранулометрический состав исходного Бала-шейского песка марки 1К1О202 приведен в табл. 5.

Физико-механические свойства смесей приведены в табл. 6.

Изготовили опытные отливки головки цилиндров с целью оценки качества стержней, полученных из песка средней фракции, и из песка крупной фракции. Стержни изготавливались на стержневой машине с объемом надувной головки 80 литров по сold-box-amin-процессу. На внутренних поверхностях стержней, изготовленных из песка средней фракции, имеются дефекты «просечка» (рис.4).

Таблица 3. Фракционный состав песка (% по массе)

|

Песок мелкой фракции (размеры зерна - 0,2мм) |

Песок средней фракции (размеры зерна от 0,2 до 0,315мм) |

Песок крупной фракции (размеры зерна более 0,315мм) |

|

2% |

61% |

37% |

Таблица 4. Составы смесей

|

Наименование материалов |

Состав смеси, % по массе |

|||

|

1 |

2 |

3 |

4 |

|

|

Песок Балашейский исходный |

100 |

|||

|

Песок средней фракции |

100 |

100 |

||

|

Песок крупной фракции |

100 |

|||

|

Связующее А, (сверх 100) |

0,6 |

0,6 |

0,5 |

0,6 |

|

Связующее Б, (сверх 100) |

0,6 |

0,6 |

0,5 |

0,6 |

Таблица 5. Гранулометрический состав исходного Балашейского песка марки 1К1О202

|

№ сита |

2,5 |

1,6 |

1 |

063 |

04 |

0315 |

02 |

016 |

01 |

0063 |

005 |

|

Массовая доля остатка на сите, % |

0 |

0 |

0 |

0,8 |

4,8 |

28 |

40,2 |

18,6 |

6,8 |

0,4 |

0,2 |

Таблица 6. Физико-механические свойства смесей

|

Состав смеси |

Прочность, кгс/см2 |

|||

|

В момент изготовления |

через 1 час |

через 3 час |

через 24 час |

|

|

1 |

4,5 |

10,4 |

10,2 |

8,3 |

|

2 |

5,0 |

10,2 |

9,5 |

10,0 |

|

3 |

4,0 |

9,5 |

7,5 |

8,2 |

|

4 |

6,0 |

13,0 |

12,5 |

14,1 |

Рис. 4. Разрез опытной отливки «Головка цилиндров»

Выводы:

По результатам испытаний на песке крупной фракции (размеры зерен более 0,315 мм) при одинаковом содержании связующих (1,2 %) прочность смеси значительно выше, чем на песках средней фракции (размер зерен песка менее 0,315 мм, более 0,2 мм.) и исходном (Ба-лашейский песок марки 1К1О202).

Опытные стержни, полученные из песка средней фракции, имеют низкую устойчивость к температурным и механическим деформациям. Качество внутренних полостей отливок, полученных от стержней на песке средней фракции ниже в сравнении с отливками, полученными от стержней на песке крупной фракции.

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ФАКТОРОВ ОКРУЖАЮЩЕЙ СРЕДЫ НА СРОКИ ХРАНЕНИЯ И КАЧЕСТВО СТЕРЖНЕЙ, ИЗГОТОВЛЕННЫХ

ПО СOLD-BOX-AMIN-ПРОЦЕССУ

В крупных и многономенклатурных производствах управлять процессом выполнения про- изводственного задания сложно, так как невозможно прогнозировать все случаи отклонений, а именно поломки оборудования, аварии, изменения производственного задания и т.д. Поэтому нередко приходится хранить готовые для заливки стержни в складах в условиях производства, где не исключена возможность воздействия факторов окружающей среды на свойства стержней. Например, известно, что изменение содержания влаги в стержневых смесях оказывает влияние на изменение свойств смесей [5].

Проводили исследование влияния температуры и относительной влажности воздуха на прочностные характеристики стержней, изготовленных по сold-box-amin-процессу [6]. Для проведения испытаний изготовили стандартные лабораторные образцы-восьмерки. Смесь готовилась в лабораторном смесителе LMB- u фирмы «Multyserv» (Польша). Состав смеси:

-

- песок обогащенный 1К2О2025 – 100 масс.ч.;

-

- смола (для сold-box-amin-процесса), часть А - 0,6 масс.ч.;

-

- смола (для сold-box-amin-процесса), часть Б - 0,6 масс.ч.

Образцы – восьмерки изготавливались на установке L1 фирмы «Laempe», испытывались на прочность при растяжении на универсальной разрывной машине № 405 фирмы «Дитерт». Исходные параметры смеси приведены в таблице 7.

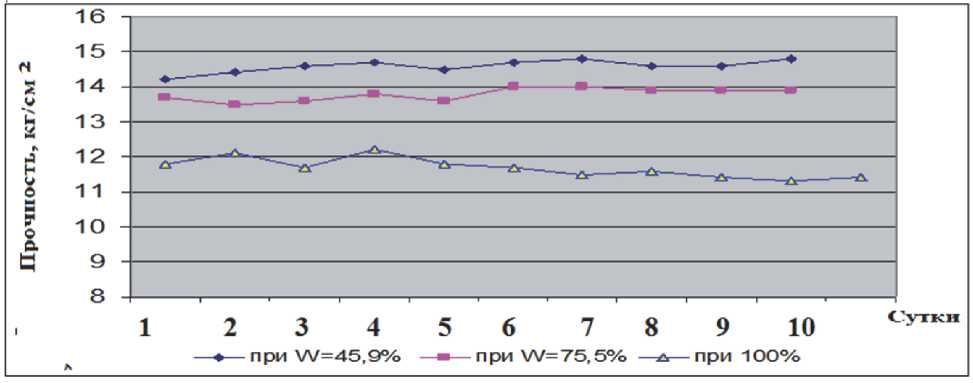

На первом этапе исследования оценивали влияние относительной влажности окружающей среды на прочностные характеристики стержней, изготовленных по сold-box-amin-процессу.

Сразу после изготовления образцы поместили в эксикаторы для хранения. Гигроскопичность оценивалась по величине потере прочности стандартных образцов при хранении в условиях фиксированной влажности воздуха. Образцы хранились в эксикаторах с различной относительной влажностью воздуха: 45,9%;

Таблица 7. Исходные параметры стержневой смеси

|

Прочность на разрыв, кг/см2 |

Относительная влажность, % |

Температура, ° С |

||||

|

В момент изготовления |

Через 1 час |

Через 3 часа |

Через 12 часов |

Через 24 часа |

||

|

5,7 |

10,9 |

11,6 |

13 |

13 |

36 |

27 |

-

75,5% и ~ 100%. Относительная влажность в эксикаторах подобрана концентрацией залитой серной кислоты [7]. Для создания влажности ~ 100 % эксикатор заправлялся водой.

Испытания на прочность при растяжении проводили через каждые сутки после выдержки в эксикаторах в течении 10 дней. Температура в помещении во время хранения образцов - 23-27оC . Результаты испытаний приведены на рисунке 5.

В результате проведенных испытаний установлено следующее.

-

1. При хранении в среде с относительной влажностью воздуха 45,9% - прочность максимальная и в течение 10-ти дней хранения практически не изменялась.

-

2. При хранении в среде с относительной влажностью воздуха 75,5% - на вторые сутки прочность незначительно снизилась (на 5-7%) и в течение всего срока хранения не изменялась.

-

3. При влажности воздуха ~ 100 % в третьи сутки хранения прочность снизилась на 15%, на 10-е сутки - на 20 -24%

-

4. По результатам видно, что хранение стержней при относительной влажности воздуха до 75-80% и температуре 23-250С в течение 10 дней допустимо и не приводит к заметному для практики снижению прочности.

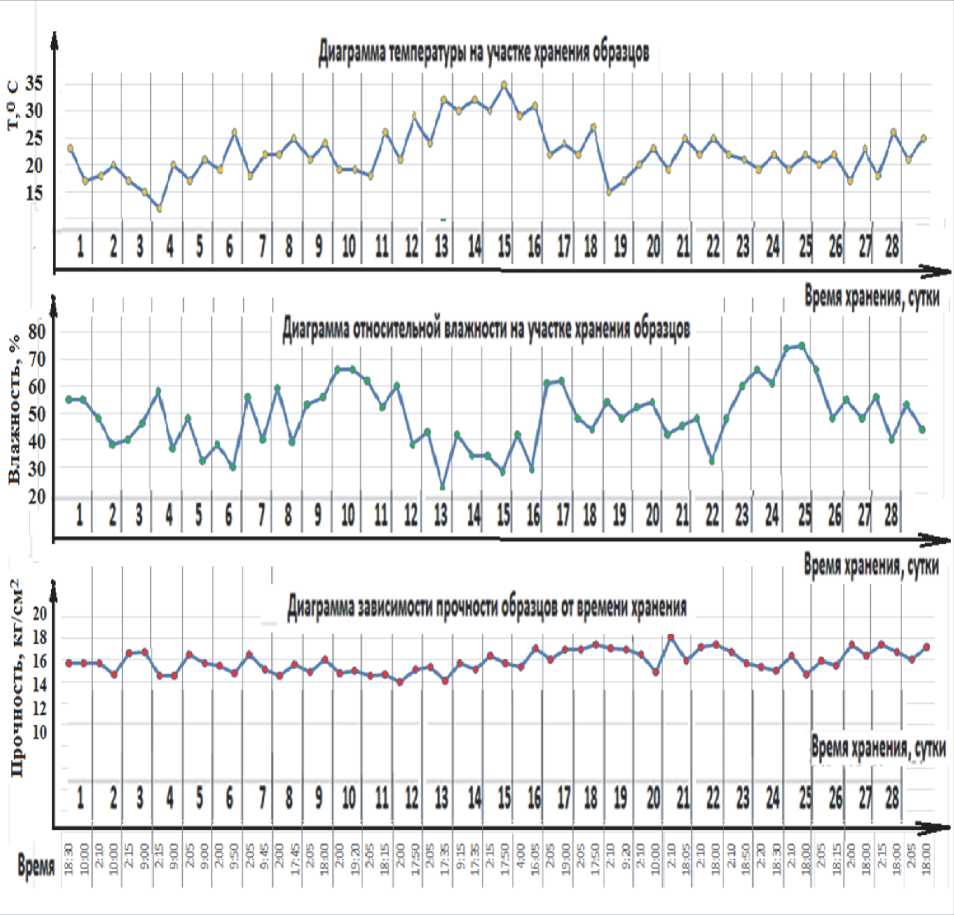

На втором этапе исследования определяли зависимость прочности стержневой смеси для сold-box-amin-процесса от относительной влажности в условиях цеха (без использования противопригарного покрытия).

Опытные образцы стержней разместили на стеллажах участка изготовления стержней на поддонах. Образцы хранились на участке в течение месяца. Через каждые 12 часов, начиная с момента определения исходной прочности, по 2 образца доставляли в лабораторию и производили определение прочности на разрыв. Один раз в смену на участке измерялись температура и относительная влажность воздуха окружающей среды. Результаты замеров отражены на графиках (рис. 6).

Таким образом, установлено, что при хранении образцов в цехе в течение одного месяца при температуре от 13 до 350С и относительной влажности от 25 до 75 % прочностные характеристики стержневой смеси изменяются в пределах допустимых технических требований независимо от колебаний температуры и влажности.

На третьем этапе исследования определяли зависимость прочности стержневой смеси для сold-box-amin-процесса от относительной влажности в условиях цеха (с использованием противопригарного покрытия).

Образцы покрасили противопригарным покрытием (вязкость краски-12,8 сек., толщина слоя краски 0,27 мм). После покраски стержни сушили в проходном сушиле в течение 40 минут при температуре 1200С, после чего разместили на стеллажах участка изготовления стержней на поддонах.

Образцы хранились на участке в течение месяца. Через каждые 12 часов, начиная с момента определения исходной прочности, по 2 образца

Рис. 5. Зависимость прочности образцов от времени хранения при постоянных условиях относительной влажности окружающей среды

Рис. 6. Зависимость прочности образцов стержневой смеси (без противопригарного покрытия) от времени хранения в цеховых условиях

доставляли в лабораторию и производили определение прочности на разрыв. Один раз в смену на участке измерялись температура и относительная влажность воздуха окружающей среды. Результаты замеров отражены на графиках (рис. 7).

На основании полученных результатов можно заключить, что при хранении окрашенных образцов в цехе в течение одного месяца при температуре от 19 до 320С и относительной влажности от 30 до 75 % прочностные характеристики изменяются в пределах допустимых технических требований независимо от колебаний температуры и влажности.

Таким образом, прочностные характеристики стержней, изготовленных по сold-box-amin-процессу, окрашенных и неокрашенных, при хранении в условиях цеха в течение месяца при температуре от 15 до 300С и относительной влажности от 30 до 75 % остаются в пределах допустимых технических требований независимо от колебаний температуры и влажности.

Список литературы Влияние свойств исходных материалов на качество стержней при массовом производстве чугунного литья

- Кваша, Ф. С. Дефект отливок "просечки" и способы его предотвращения / Ф.С. Кваша, Л. П. Туманова, Л. Н. Ермакова // Литейное производство. - 2003. - №4. - С.30.

- Кваша, Ф.С. Современные методы предотвращения просечек в отливках, изготовляемых с применением холоднотвердеющих песчано-смоляных смесей. Часть 1 / Ф.С. Кваша // Литейное производство. - 2003. - № 12. - С.7.

- Мельников, А.П. Создание специального оборудования для производства крупных стержней по Сold-box-amin-процессу / А.П. Мельников, Д.М.Кукуй, А.В. Черапович // Литье и металлургия. - 2008. - 4(49). - С.78.

- Грузман, В.М. Исследование тонких пленок связующего / В. М. Грузман, Д.О. Кондаков, С.В. Мартыненко (НТИ, филиал УГТУ-УПИ, г. Н. Тагил)//Литейное производство. - 2003. - №12. - С.16-17.

- Берг, П.П. Формовочные материалы / П.П. Берг. -М.: МАШГИЗ. 1963. -117 с.

- Фарисов, Р.Д. Влияние факторов окружающей среды и времени хранения на прочность стержней изготовленных по сold-box-amin-процессу / Р.Д. Фарисов, [и др.] // Литейщик России. - 2018. - №1. - С.27-29.

- Жуковский, С.С. Формы и стержни из холоднотвердеющих смесей / С.С. Жуковский, А.М. Лясс // М.: Машиностроение. - 1978. - 156 с.