Влияние свойств стеклосмазок на процесс прессования труб из нержавеющей марки стали 08Х18Н10Т

Автор: Кузнецов Владимир Иванович, Выдрин Александр Владимирович, Король Алексей Валентинович, Пашнина Елена Юрьевна, Жуков Александр Сергеевич, Зубков Андрей Михайлович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.18, 2018 года.

Бесплатный доступ

Представлены результаты исследования влияния размера частиц стеклосмазок и вязкости их расплавов на процесс прессования. При прессовании труб для снижения усилий применяют стеклосмазку в виде порошка, которая при температуре прессования образует на контактной поверхности деформируемого металла с прессовым инструментом расплав, приводящий к снижению коэффициента трения и уменьшению усилий прессования. Во время прессования условия трения на контактных поверхностях не одинаковы, поэтому на практике применяют различные стеклосмазки для иглы, контактирующей с внутренней поверхностью гильзы, контейнера и матрицы, контактирующих с наружной поверхностью гильзы. Вязкость и плавкость являются важными показателями стеклосмазок, которые характеризуют скорость размягчения стекла и образование расплава с определенной толщиной и прочностью. Поэтому одним из основных требований к стеклосмазке является ее гранулометрический состав, а к получаемому расплаву - вязкость. Оба показателя определяют эффективность образуемого смазочного слоя, способного снизить усилия прессования и обеспечить хорошее качество поверхности получаемых труб. В связи с этим были проведены исследования влияния гранулометрического состава и вязкости стеклосмазок на усилия прессования труб из нержавеющей марки стали 08Х18Н10Т. Испытания проводили в условиях ТПЦ-2 АО «ВТЗ» при прессовании труб из стали 08Х18Н10Т на прессе усилием 2000 т. Во время проведения испытаний опытных составов стеклосмазок были зафиксированы значения температур гильз на столе стеклосмазки и диаграммы усилий, по которым определяли максимальное усилие в период заполнения очага деформации при прессовании (пиковое усилие), а также усредненное усилие, возникающее в установившейся стадии процесса прессования. Анализ полученных данных позволил сделать вывод о влиянии свойств стеклосмазки на пиковое и усредненное усилие прессования в различных температурных интервалах.

Прессование, стеклосмазки, усилия прессования

Короткий адрес: https://sciup.org/147232507

IDR: 147232507 | УДК: 621.774.38 | DOI: 10.14529/met180308

Текст научной статьи Влияние свойств стеклосмазок на процесс прессования труб из нержавеющей марки стали 08Х18Н10Т

При прессовании труб для снижения усилий применяют стеклосмазку в виде порошка, которая при температуре прессования образует на контактной поверхности деформируемого металла с прессовым инструментом расплав, приводящий к снижению коэффициента трения и уменьшению усилий прессования [1–12]. Во время прессования условия трения на контактных поверхностях не одинаковы, поэтому на практике применяют различные стеклосмазки для иглы, контактирующей с внутренней поверхностью гильзы, контейнера и матрицы, контактирующих с наружной поверхностью гильзы.

Вязкость и плавкость являются важными показателями стеклосмазок [5–7, 9, 10], которые характеризуют скорость размягчения стекла и образование расплава с определенной толщиной и прочностью. Поэтому одним из основных требований к стеклосмазке является ее гранулометрический состав, а к получаемому расплаву – вязкость. Оба показателя определяют эффективность образуемого смазочного слоя, способного снизить усилия прессования и обеспечить хорошее качество поверхности получаемых труб.

В работе [11] приведены результаты исследования влияния степени измельчения стеклопорошков, наносимых на наружную и внутреннюю поверхность гильзы, на условия

Таблица 1

Гранулометрический состав стеклосмазок Ф-1

В работе [12] приведены результаты исследования совместного влияния угла рабочего конуса матрицы и вязкости стеклосмазки, используемой для изготовления шайб, в диапазоне значений от 50 до 1175 Пуаз (от 5 до 117,5 Па·с) при температуре деформации 1180 °С. Однако авторы рекомендуют стекло-смазки с более высокой вязкостью для смазывания матриц. Также в этой работе отмечено, что стеклосмазки должны быть с определенными значениями вязкости в зависимости от контактного взаимодействия деформируемого металла с инструментом.

Иследование разного гранулометрического состава и вязкости стеклосмазок на различной контактной поверхности взаимодействия металла с инструментом проводились для стали 20 [13]. Помимо свойств стеклосмазок в данной работе показано существенное влияние температуры деформирующего металла на процесс прессования.

В связи с этим были проведены исследования влияния гранулометрического состава и вязкости стеклосмазок на усилия прессования труб из нержавеющей марки стали 08Х18Н10Т. Испытания проводили в условиях ТПЦ-2 АО «ВТЗ» при прессовании труб из стали 08Х18Н10Т на прессе усилием 2000 т.

Исследование влияния гранулометрического состава стеклосмазки

Перед проведением эксперимента были изготовлены три опытных состава стеклопо- рошка, химический состав которого на заводе обозначен маркой Ф-1, с размерами частиц из диапазонов 1,00–0,55 мм; 0,55–0,25 мм и 0,25–0,10 мм.

В табл. 1 представлены результаты ситового анализа образцов, отобранных от опытных составов, а также от партии стеклопо-рошка Ф-1, соответствующей нормативной документации завода.

Опытно-промышленные испытания включали в себя следующие этапы:

-

I. Прессование с использованием опытных составов Ф-1 для нанесения на внутреннюю поверхность гильзы.

-

II. Прессование с использованием опытных составов Ф-1 для изготовления стекло-шайб, применяемых для смазывания матрицы.

Рис. 1. Внешний вид труб, полученных с применением стеклошайбы из опытного состава Ф-1 0,55–0,25 мм

Обнаружено, что при проведении прессования со стеклошайбами из опытного состава Ф-1 0,55–0,25 мм образуется большое количество расплава, что является причиной образования «рябизны» на наружной поверхности труб (рис. 1). В связи с этим испытания со стеклошайбой из Ф-1 с меньшим размером частиц не проводили.

Во время проведения испытаний опытных составов стеклосмазок были зафиксированы значения температур гильз на столе стекло-смазки и диаграммы усилий, по которым оп- ределяли максимальное усилие в период заполнения очага деформации при прессовании (пиковое усилие), а также усредненное усилие, возникающее в установившейся стадии процесса прессования.

Для определения характера и величины рассеянности полученных значений усилий прессования были построены гистограммы статистического распределения наблюдаемых значений усилий [14, 15]. При построении гистограмм для каждого этапа испытаний все интервалы изменения усилий разбивали на частичные интервалы длиной n по формуле r„ — г.„ max min

k

где Pmax – максимальное усилие в исследуе- мом интервале изменения усилия;

P min – минимальное усилие в исследуемом интервале изменения усилия;

k – количество частичных интервалов.

Количество частичных интервалов определяли по выражению Брукса и Каррузера [14]:

к = 5 • lg N , (2)

где N – количество испытаний.

По внешнему виду большая часть полученных гистограмм статистического распределения частот усилий (пикового и установившегося) не имели ярко выраженного купола, соответствующего нормальному распределению. Чаще всего гистограммы имели распределения близкие к экспоненциальному, асимметричному нормальному, многомодальному и равномерному. Несоответствие типа гистограмм нормальному распределению го- ворит о высоком уровне рассеянности данных и свидетельствует о наличии неучтенных факторов и нестабильности процесса. Данным неучтенным фактором, как показал анализ, была температура гильз.

Для подтверждения влияния температурного фактора на исследуемые значения усилий при прессовании был проведен корреляционный анализ [15, 16]. Коэффициент корреляции определяли по формуле

1 N

—Утр - т ■ p N i = 11

Гтр = :

TP STSP

где N – количество наблюдений;

Тi – температура гильзы, °C;

Т – среднее арифметическое значение температуры гильзы, °C;

Рi – пиковое усилие прессования, т;

Р – среднее арифметическое значение пикового усилия прессования, т;

SТ и SP – средние квадратичные откло- нения по температуре гильз и пиковому усилию прессования, рассчитанные по формулам:

N

-

5 г= — Ут2 - T 2;(4)

T ^ i

N

-

5 Р=л — УР,2 -Р2.(5)

-

Р

Для оценки корреляции между значениями температуры и усилиями рассчитывали экспериментальный критерий Стьюдента:

trTP = IrTplVN-21^ 1 - rTP .

При соблюдении условия trTp > t v а ( t v а -табличное значение критерия Стьюдента) корреляция между температурой гильзы и усилием прессования считается значимой.

В табл. 2 представлены рассчитанные значения коэффициента корреляции и значе-

Таблица 2

Значения критерия Стьюдента и коэффициента корреляции

Из табл. 2 видно, что температурный фактор по шкале Чеддока оказывает значимое влияние. Поэтому для корректной оценки влияния свойств стеклосмазки на усилия была сделана выборка данных по температурным интервалам. Количество частичных температурных интервалов принимали таким, чтобы обеспечить попадание наибольшего значения усилий в каждый интервал.

Длину частичных интервалов рассчитывали по формуле

Т -Т • max min

k

где Т max – максимальная температура гильзы в данном этапе исследований;

Т min – минимальная температура гильзы в данном этапе исследований;

k – количество частичных интервалов.

Значения усилий были распределены по соответствию их к определенному температурному интервалу. В каждом температурном интервале было рассчитано среднее значение усилия для каждого опытного состава стекло-смазки.

По полученным данным были построены диаграммы зависимости среднего значения усилия (пикового и установившегося) от свойств применяемой стеклосмазки.

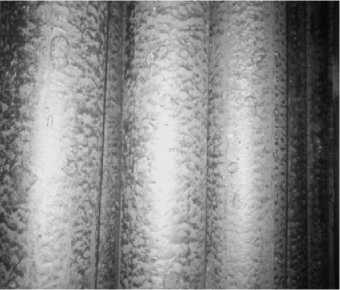

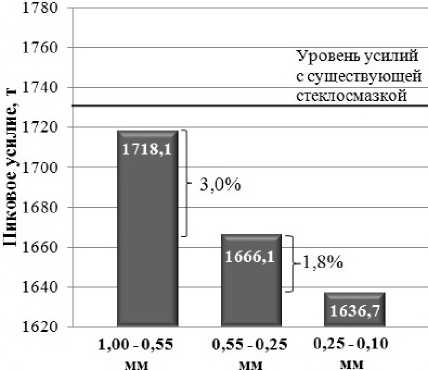

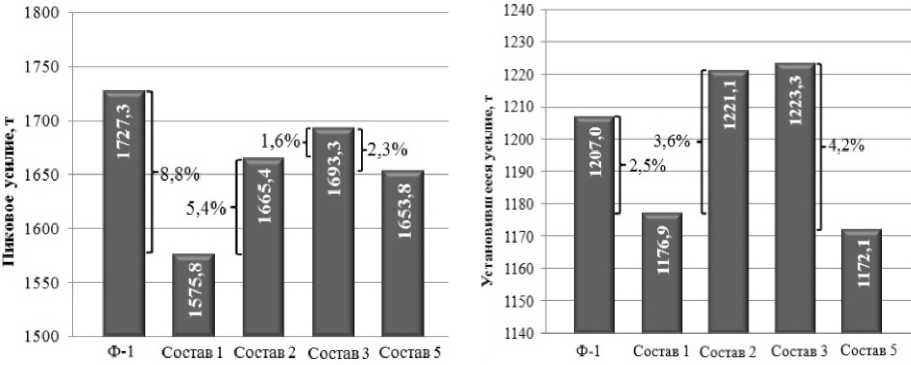

На рис. 2 представлены диаграммы зависимости среднего значения усилия (пикового и установившегося) от размера частиц Ф-1, наносимого на внутреннюю поверхность гильзы.

В температурном интервале 1153,5– 1167,7 °С нет прямой зависимости пиковых и установившихся усилий от размера частиц Ф-1, но наименьшее пиковое усилие получено с опытным составом Ф-1 0,25–0,10 мм.

Наименьшее установившееся усилие получено с опытным составом Ф-1 1,00–0,55 мм.

Рис. 2. Диаграммы зависимости среднего значения пикового и установившегося усилий от размера частиц стеклосмазки Ф-1 в температурных интервалах: а) 1153,5–1167,7 °С; б) 1167,7–1181,9 °С

В температурном интервале 1167,7– 1181,9 °С, наоборот, наблюдается прямая зависимость пикового и установившегося усилий от размера частиц Ф-1. При этом и пиковое, и установившееся усилия принимают наименьшее значение с опытным составом Ф-1 0,25–0,10 мм.

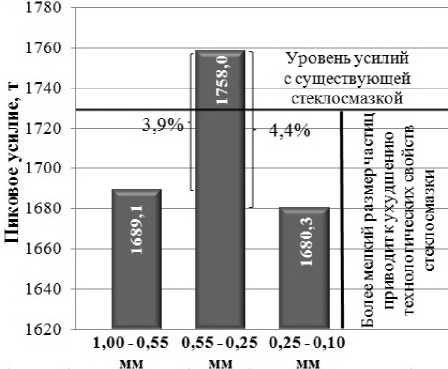

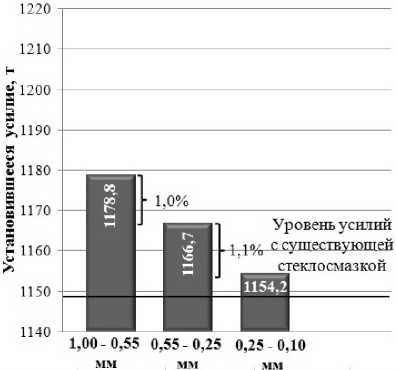

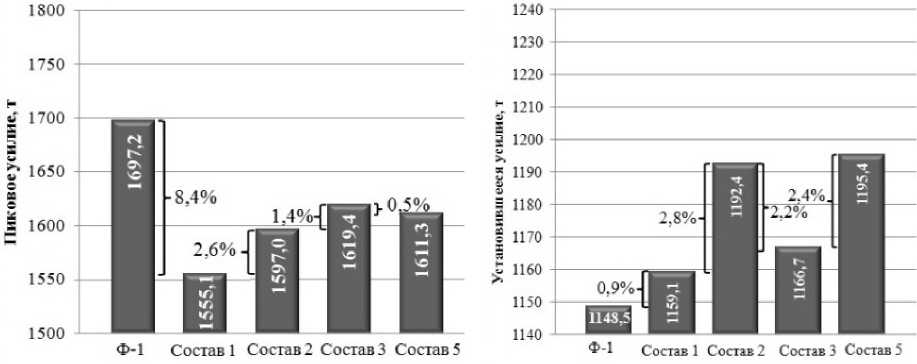

На рис. 3 представлены диаграммы зависимости среднего значения усилия (пикового и установившегося) от размера частиц Ф-1, используемого для изготовления шайб.

Температура гильзы в данном эксперименте оказала незначительное влияние на пиковое усилие, поэтому среднее значение пикового усилия рассчитывалось во всем температурном диапазоне.

Заметное снижение пикового и установившегося усилий наблюдается при использовании опытного состава Ф-1 0,55–0,25 мм для всего температурного диапазона.

Однако на наружной поверхности труб, полученных при использовании шайб из опытного состава Ф-1 0,55–0,25 мм, как отмечено выше, присутствует рябизна, появление которой связано с избытком расплава стекло-смазки из-за высокой скорости его расплавления. Также при проведении испытаний с шайбой из Ф-1 0,55–0,25 мм наблюдался износ матрицы.

Влияние вязкости стеклосмазки

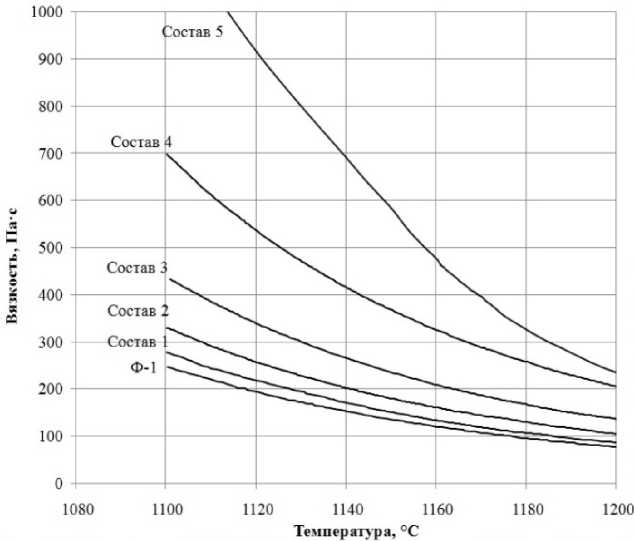

Перед проведением эксперимента были изготовлены пять опытных составов стекло-смазок с различной вязкостью их расплавов в интервале рабочих температур прессования 1100–1200 °С: Состав 1 (275–80 Па·с); Состав 2 (335–100 Па·с); Состав 3 (430– 120 Па·с); Состав 4 (700–200 Па·с); Состав 5 (1190–237 Па·с).

На рис. 4 представлены зависимости динамической вязкости расплавов от температуры, полученные с помощью высокотемпературного ротационного вискозиметра VIS 403.

ММ ММ ММ мм

Рис. 3. Диаграммы зависимости среднего значения пикового и установившегося усилий от размера частиц стеклосмазки Ф-1

Таблица 3

Значения критерия Стьюдента и коэффициента корреляции

|

Этап эксперимента |

I. Составы на внутреннюю поверхность гильзы (игла) |

II. Составы на наружную поверхность гильзы (матрица) |

||

|

Пиковое усилие |

Установившееся усилие |

Пиковое усилие |

Установившееся усилие |

|

|

Критерий Стьюдента tr TP |

1,3994 |

5,1962 |

2,2355 |

4,5629 |

|

Критерий Стьюдента t ν , α |

2,0122 |

2,013 |

2,0122 |

2,0122 |

|

Коэффициент корреляции rTP |

–0,20 |

–0,60 |

–0,31 |

–0,55 |

Рис. 4. Зависимости вязкости расплавов стеклосмазок от температуры

Опытно-промышленные испытания включали в себя следующие этапы:

-

I. Прессование с составами 1, 2, 3, 4 для нанесения на внутреннюю поверхность гильзы.

-

II. Прессование с составами 1, 2, 3, 5 для нанесения на наружную поверхность гильзы (шайба).

Для определения характера и величины рассеянности полученных значений усилий прессования, как и в предыдущем эксперименте, по формулам (1) и (2) рассчитывали длину и количество частичных интервалов и строили гистограммы статистического распределения наблюдаемых значений усилий.

Для подтверждения влияния температурного фактора на исследуемые значения усилий при прессовании также был проведен корреляционный анализ и рассчитаны значе- ния коэффициентов корреляции и критерия Стьюдента (табл. 3).

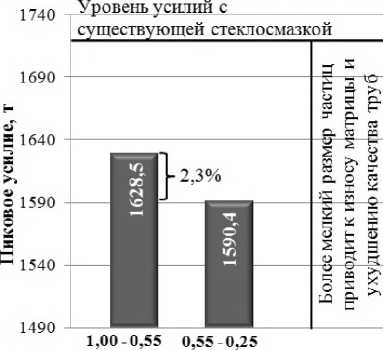

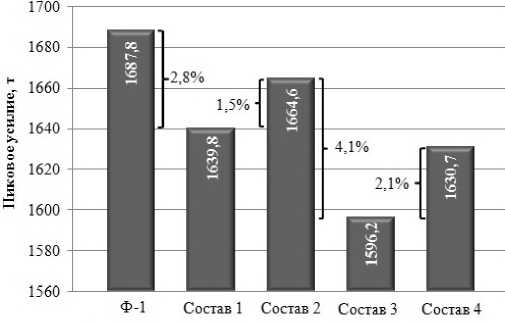

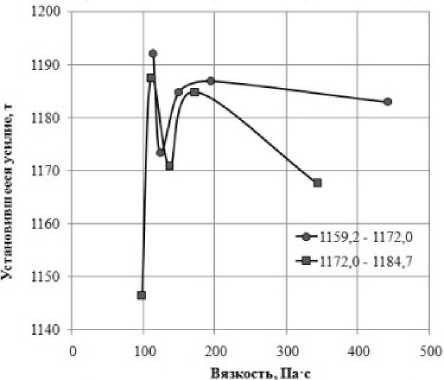

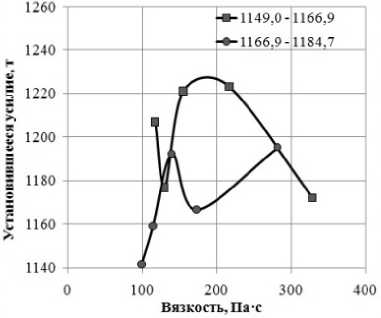

На рис. 5 представлены диаграммы зависимости среднего значения усилия (пикового и установившегося) от применяемого состава, наносимого на внутреннюю поверхность гильз. Температура гильзы оказала незначительное влияние на пиковое усилие, поэтому представлена диаграмма по пиковому усилию для всего температурного интервала.

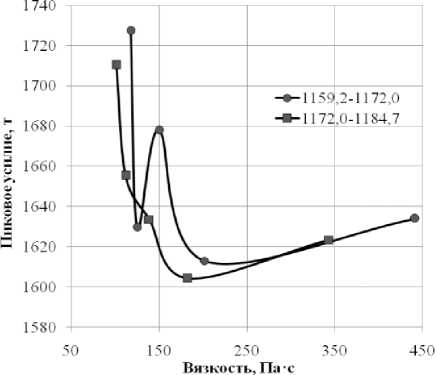

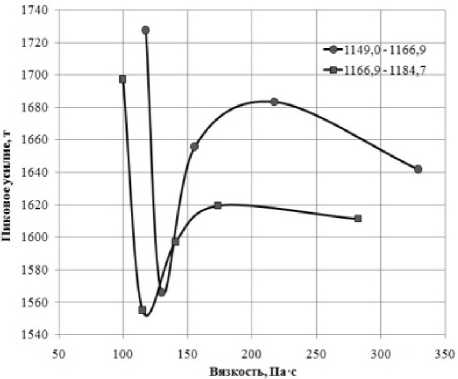

На рис. 6 представлены графики зависимости усилий от вязкости расплавов применяемых составов.

Минимум пиковых усилий расположен в области значений вязкости 170–250 Па·с. В области значений 125–140 Па·с наблюдаются минимальные значения установившихся усилий. С увеличением вязкости можно отметить тенденцию к снижению установившихся усилий.

Рис. 5. Диаграммы зависимости среднего значения пикового и установившегося усилий от вязкости применяемого состава стеклосмазки

Рис. 6. График зависимости усилий (пиковых и установившихся) от вязкости применяемого состава стеклосмазки

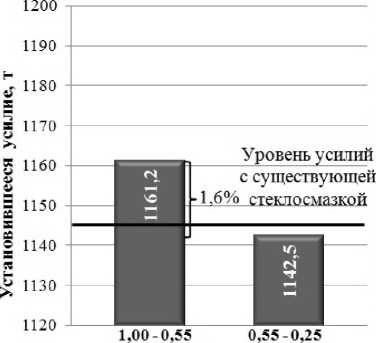

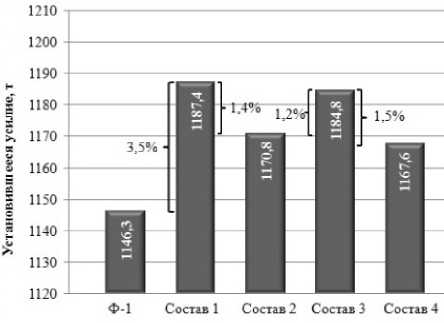

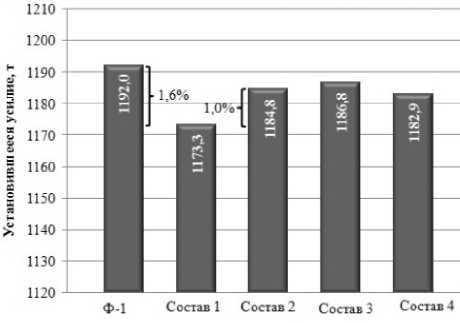

На ри с . 7 п ре д с та в ле ны д и а гра мм ы за висимости сред н его зн а че ни я усил и я ( п и к ов ого и ус тан ови в ш е гося) от при ме н яе мого с ос та ва для ш а йб ы. Н а ри с . 8 г ра фи к и за в и с и мос т и у с и л и й от в язк ос ти ра с п л а в ов и с сле д у е мы х составов.

В обоих температурных интервалах зави- симость пикового усилия от вязкости стекло-смазки имеет схожий характер, и минимум пикового усилия приходится на область значений вязкости 115–130 Па·с.

Зависимости установившихся усилий от вязкости не показали явных результатов по определению оптимальных областей вязко-

Рис. 7. Диаграммы зависимости среднего значения пикового и установившегося усилий от вязкости применяемого состава в температурных интервалах: а) 1149,0–1166,9 °С; б) 1166,9–1184,7 °С

Рис. 8. График зависимости усилий (пиковых и установившихся) от вязкости применяемого стеклосмазочного материала

сти, но можно отметить, что в области значений вязкости 120–150 Па·с получены минимальные пиковые усилия в обоих температурных интервалах.

Выводы

-

1. При исследовании влияния размера частиц стеклосмазки Ф-1, используемого для нанесения на внутреннюю поверхность гильз,

не наблюдается прямой зависимости пиковых и установившихся усилий от размера частиц Ф-1 в температурном интервале 1153,5–1167,7 °С, но наименьшее пиковое усилие получено с составом 0,25–0,10 мм. Наименьшее установившееся усилие получено с составом 1,00– 0,55 мм. В температурном интервале 1167,7– 1181,9 °С, наоборот, наблюдается прямая зависимость пикового и установившегося усилий от размера частиц Ф-1. При этом и пиковое, и установившееся усилия принимают наименьшее значение с составом 0,25–0,10 мм.

-

2. При исследовании влияния размера частиц Ф-1, используемых для изготовления шайб, наблюдается заметное снижение пикового и установившегося усилий при использовании состава 0,55–0,25 мм для всего температурного диапазона. Однако на наружной поверхности труб, полученных при использовании стеклошайб из Ф-1 0,55–0,25 мм, присутствует рябизна, появление которой связано с избытком расплава стеклосмазки из-за высокой скорости его расплавления. Также при проведении испытаний с шайбой из Ф-1 0,55–0,25 мм наблюдался повышенный износ матрицы.

-

3. Исследование влияния вязкости стек-лосмазки, наносимой на внутреннюю поверхность гильзы показало, что минимум пиковых усилий расположен в области значений вязкости 170–250 Па·с. С увеличением вязкости можно отметить тенденцию к снижению установившихся усилий.

-

4. При применении шайб из стеклосма-зок с различной вязкостью в обоих температурных интервалах зависимость пикового усилия от вязкости стеклосмазки имеет схожий характер, и минимум пикового усилия приходится на область значений вязкости 115–130 Па·с. Зависимости установившихся усилий от вязкости не показали явных результатов по определению оптимальных областей вязкости, но можно отметить, что в области значений вязкости 120–150 Па·с получены минимальные пиковые усилия в обоих температурных интервалах.

-

5. В результате исследования выявлено, что усилия прессования более эффективно снижаются при изменении вязкости стекло-смазки, чем при изменении размера частиц стеклосмазок. При этом подбор вязкости материала для стеклошайбы оказывает более существенное влияние на усилия прессования, чем для нанесения на внутреннюю поверхность гильзы.

Список литературы Влияние свойств стеклосмазок на процесс прессования труб из нержавеющей марки стали 08Х18Н10Т

- Романцев, Б.А. Обработка металлов давлением: учебник / Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин. - М.: Издат. Дом МИСИС, 2008. - 960 с.

- Шевакин, Ю.Ф. Повышение эффективности производства труб из цветных металлов / Ю.Ф. Шевакин, A.M. Рытиков. - М.: Металлургия, 1968. - 241 с.

- Чертавских, А.К. Трения и технологическая смазка при обработке металлов давлением / А.К. Чертавских, В.К. Белосевич. - М.: Металлургия, 1968. - 364 с.

- Грудев, А.П. Трение и смазки при обработке металлов давлением: справ. / А.П. Грудев, Ю.В. Зильберг, В.Т. Тилик. - М.: Металлургия, 1982. - 312 с.

- Манегин, Ю.В. Стеклосмазки и защитные и покрытия для горячей обработки металлов / Ю.В. Манегин, И.В. Анисимова. - М.: Металлургия, 1978. - 223 с.

- Горячее прессование труб и профилей / Ю.В. Манегин, А.Е. Притоманов, Т. Шпиттель, А. Кнаушнер. - М.: Металлургия. - 1980. - 272 с.

- Дробич, О.Н. Эффективные технологические смазки для горячего прессования труб / О.Н. Дробич, Т.Л. Карасик, М.Д. Щегалова // Развитие технологий производства труб и трубных изделий: сб. ВНИТИ. - 1988. - С. 42-47.

- Рахманов, С.Р. Моделирование очага деформации при прессовании бесшовных труб с учётом технологической смазки / С.Р. Рахманов, О.Г. Гоман// Металлургическая и горнорудная промышленность. 2011. - Вып. 1. - С. 52-56.

- Вейник, А.И. Техническая термодинамика и основы теплопередачи / А.И. Вейник. - М.: Металлургия, 1965. - 354 с

- Беспалова, Н.А. Влияние дозировки и состава смазок на качество прессованных труб из труднодсформируемых сплавов / Н.А. Беспалова // Сталь. - 2011. - Вып. 9. - С. 39-41.

- Прозоров, Л.В. Прессование стали и тугоплавких сплавов / Л.В. Прозоров. - М.: Машиностроение, 1969. - 244 с.

- Балакин, В.Ф. Некоторые вопросы теории и практики применения стеклосмазок в процессе горячего прессования нержавеющей стали.: автореф. дис. … канд. техн. наук / В.Ф. Балакин. - Днепропетровск, 1969. - 25 с.

- Исследование влияния гранулометрического состава стеклосмазок на процесс прессования труб из стали марки 20 / В.И. Кузнецов, А.В. Выдрин, А.В. Король и др. // Вестник ЮУрГУ. Серия «Металлургия». - 2017. - Т. 17, № 4. - С. 74-82.

- DOI: 10.14529/met170408

- Шторм, Р. Теория вероятностей. Математическая статистика. Статистический контроль качества / Р. Шторм. - М.: Мир, 1970. - 368 с.

- Гмурман, В.Е. Теория вероятностей и математическая статистика / В.Е. Гмурман. - 9-е изд., перераб. и доп. - М.: Высшая школа, 2003. - 479 с.

- Крайнов, В.И. Оборудование, методика, результаты пластометрических исследований: учеб. пособие / В.И. Крайнова. - Челябинск: Изд-во ЮУрГУ, 1995. - 98 с.