Влияние технологических факторов на прочность бетона в зоне контакта свежеуложенного слоя с затвердевшим

Автор: Каган Мария Николаевна, Коваль Сергей Борисович

Рубрика: Технология и организация строительства

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

В настоящее время широко применяются монолитные и сборно-монолитные конструкции из железобетона, поэтому актуален вопрос обеспечения надежного контакта бетонов: вновь укладываемого («нового») и бетона, уже набравшего определенную прочность («старого»). В работе была рассмотрена проблема обеспечения необходимой прочности соединения «нового» и «старого» бетона, возникающая при организации технологических швов бетонирования и при выполнении стыков в сборно-монолитных конструкциях. Рассмотрены существующие предложения по повышению прочности контакта «нового» и «старого» бетона в русскоязычных и зарубежных источниках. Проведен анализ и сопоставление полученных результатов экспериментальных исследований, проведенных авторами данной статьи ранее. Сформулированы выводы, способствующие повышению прочности контакта бетонов в монолитных и сборно-монолитных железобетонных конструкциях. Предложен новый способ устройства технологических швов, заключающийся в том, что он организуется по технологии устройства замоноличивания стыков сборных железобетонных конструкций с использованием бетонной смеси на шлаковом вяжущем с модулем основности Мо более 1,0, затворенной щелочным раствором с уровнем рН выше 12,0. Представлено экономическое обоснование преимущества разработанной технологии по сравнению с классическим вариантом устройства рабочего шва бетонирования.

Технологический шов бетонирования, монолитные железобетонные конструкции, контакт «нового» и «старого» бетона, обработка бетонной поверхности, стык железобетонных конструкций

Короткий адрес: https://sciup.org/147237499

IDR: 147237499 | УДК: 693.548.2

Текст научной статьи Влияние технологических факторов на прочность бетона в зоне контакта свежеуложенного слоя с затвердевшим

В практике строительства широко используются монолитные и сборно-монолитные железобетонные конструкции [1]. При этом неминуемо возникает вопрос обеспечения надежного контакта вновь укладываемого бетона с бетоном, набравшим определенную прочность [2-5].

Как известно, присутствие бетонного шва существенно снижает жесткость и несущую способность конструкции даже при отсутствии дефектов его устройства [6–8]. Монолитность конструкции предполагает её единые свойства на всех участках. По факту же в зоне устройства монолитного бетонного стыка или технологического шва наблюдается снижение плотности и, как следствие, прочности монолитных и сборно-монолитных железобетонных конструкций. Кроме этого, монолитные стыки и технологические швы являются местом релаксации напряжений и сниженной водостойкости.

В связи с вышеизложенным на данный момент актуальны исследования, направленные на повышение величины сцепления бетонов в условиях устройства рабочих швов и замоноличивания стыков сборно-монолитных конструкций.

Исходя из работ Дж. Зильфвербранда [9, 10], прочность и долговечность связи вновь укладываемого и ранее уложенного бетона зависят от ряда факторов, каждый из которых оказывает влияние различной степени, и их можно разделить на три основные группы: характеристики основания «старого» бетона, характеристики «нового» бетона и технология его укладки на основание, а также условия окружающей среды.

Влияние этих факторов было ранее рассмотрено в различных исследованиях. Так, в работе Я. Хе [11] рассмотрено влияние характеристик основания «старого» бетона - обработки поверхности бетона-основания. В других работах [12, 13] демонстрируется влияние технологии укладки на основание - предложено использование подогретой бетонной смеси к более холодному бетонному основанию. На основании результатов работ [14, 15], посвященных исследованиям влияния ультразвука, акустического и электромагнитного полей на скорость сушки и пропитки модифицированных бетонов, были проведены эксперименты по выявлению влияния акустического воздействия на проникающую способность различных сред в бетон [16].

В исследованиях, проводимых на кафедре СПТС ЮУрГУ с 2005 года, рассматривалось влияние на прочность бетонного шва условий окружающей среды [17], а также свойств «нового» бетона и способов его укладки на основание [16,18].

Кроме этого, в ЮУрГУ на кафедре СПТС были проведены эксперименты по исследованию величины сцепления вновь укладываемого бетона с бетоном, набравшим определенную прочность, была установлена зависимость прочности образовавшегося стыка (рабочего шва) от pH активности вновь укладываемой бетонной смеси [19].

В ходе экспериментального этапа была определена количественная взаимосвязь между характеристиками состава «нового» бетона (тип бетонной смеси и уровень водородного показателя затворяющей жидкости) и качеством соединения нового слоя с бетонным основанием по критерию прочности бетона в зоне контакта на сжатие, сдвиг и отрыв. Данные испытания были проведены как по стандартным методикам [20], так и по методикам, представленным в работах профессора С.Г. Головнева [17]. Наибольшая прочность стыка наблюдалась для вновь укладываемых смесей с высоким значением pH, равным 12,4, – для бетонов на шлаковом вяжущем с модулем основности Мо = 1,33, затворенным водным раствором гидроксида натрия.

Кроме этого, на величину прочности стыков оказывают влияние такие технологические факторы, как прочность затвердевшего бетона, при которой устраивается стык (рабочий шов), и необходимость зачистки его поверхности с целью удаления цементной пленки. При этом наибольшая прочность стыка наблюдается, когда бетонная смесь на шлаковом вяжущем с высоким pH формуется к бетону, набравшему 28-суточную прочность, и перед этим с поверхности контакта не удалялась бетонная пленка. Таким образом, при разработке технологии устройства рабочего шва с применением бетонов с высоким pH на основе шлакощелочного вяжущего его устройство необходимо выполнять без удаления цементной пленки в зоне контакта затвердевшего бетона и при его прочности, близкой к 28-суточной.

В подтверждение этих данных говорят и итоги проведенного ранее эксперимента по влиянию различных технологических факторов на величину проникающей способности в бетон жидкостей с различным уровнем pH [21]. Так, наибольшая проникающая способность раствора с высоким pH наблюдалась у бетонных образцов, имевших 28-суточную прочность без удаления цементной пленки.

Полученные экспериментальным путем результаты указывают на целесообразность использования бетонных смесей на шлаковом вяжущем, затворенных щелочными растворами с высоким уровнем рН, для замоноличивания стыков в сборно-монолитных конструкциях и устройства технологических швов бетонирования.

Таким образом, на основе проведенных исследований предлагается новая технология устройства технологических швов заключающаяся в том, что он организуется по технологии устройства замоноличивания стыков сборных железобетонных конструкций.

Так, в конструкциях, объем которых превышает объем бетонной смеси, непрерывно поступающей и укладываемой в конструкцию, возникает необходимость организации рабочего шва (технологического шва бетонирования), вызванная перерывом в бетонировании смежных участков, превышающим срок начала схватывания бетона ранее уложенного слоя (определяется строительной лабораторией в зависимости от вида и характеристик применяемого цемента, температуры твердения бетона). В этом случае укладку бетонной смеси следующего участка ведут с разрывом от предыдущего, достаточным для последующей операции виброуплотнения бетонной смеси организованного стыка.

Бетонирование производится по представленной ниже технологии.

-

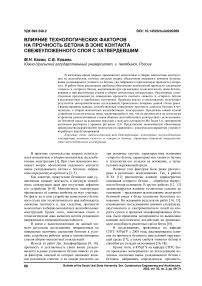

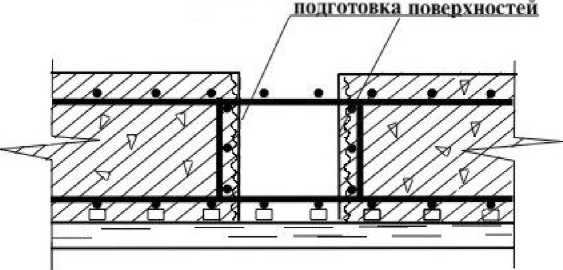

1. На правом и левом участках с установленными арматурой и опалубкой происходит фиксация плоских арматурных каркасов обычным способом на расстоянии, достаточном для последующей операции виброуплотнения (в пределах 10–12 см). Согласно существующей технологии, на плоские каркасы при помощи вязальной проволоки крепят металлическую сетку с ячейками размером не более 10 х 10 мм. На рис. 1 продемонстрирован

Рис. 1. Установка плоских арматурных каркасов и металлической сетки на участках: 1 – верхняя арматура, 2 – нижняя арматура, 3 – пластмассовые фиксаторы, 4 – опалубка; 5 – плоский поддерживающий каркас, 6 – металлическая сетка, 7 – щитки-ограничители

-

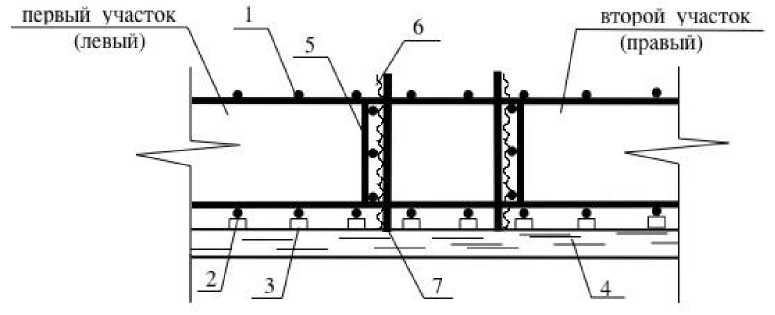

2. Ведется укладка бетонной смеси на портландцементе в объем первого участка и последующее уплотнение бетонной смеси глубинными вибраторами (рис. 2).

-

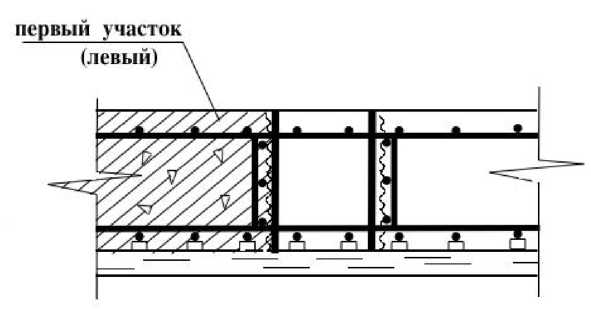

3. Производится бетонирование второго участка конструкции бетонной смесью на клинкерном вяжущем (возможно произвести процесс после перерыва, определенного исходя из производственных условий) с последующим виброуплотнением смеси (рис. 3).

-

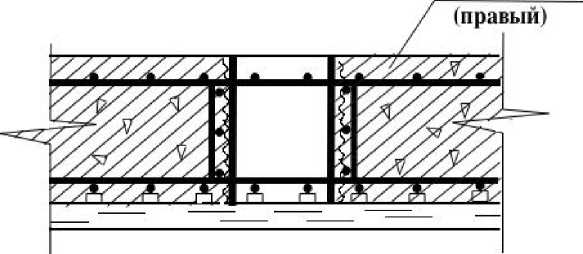

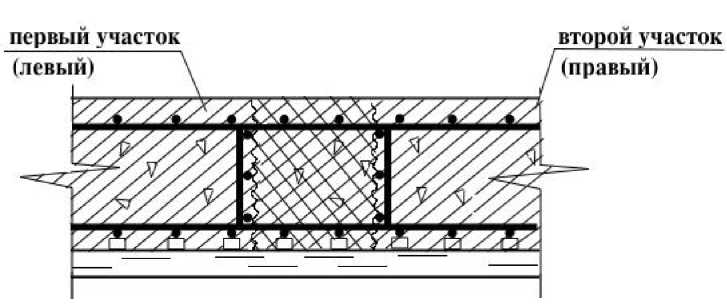

4. После набора прочности бетона двух участков (срок выдерживания не регламентирован и определяется, исходя из производственно-технологических условий) демонтируются щитки-ограничители с обоих участков. Осуществляется подготовка: основание (бетон левого и правого участка) продувают сжатым воздухом и промывают струей воды (рис. 4), арматурные стержни очищают от раствора, при этом снятие цементной пленки с поверхности бетона на данных участках и зачистку поверхностного слоя до крупного заполнителя не производят, что обосновано результатами проведенных ранее экспериментальных

пример крепления. Устанавливают щитки-ограничители с прорезями для арматурных стержней, прикрепляют их к щитам опалубки. При этом поверхность рабочих швов должна быть перпендикулярна оси бетонируемых колонн и балок, поверхности плит и стен.

исследований [18, 19, 21]. После чего в пространство, образованное между данными участками бетонируемой конструкции, производится укладка шлакощелочной бетонной смеси на основе шлака с модулем основности Мо > 1, затворенной щелочным раствором с рН > 12 (рис. 5). Поверхности опалубки должны быть покрыты смазкой. Толщина укладываемого слоя бетонной смеси не должна быть более 1,25 длины рабочей части глубинного вибратора. При этом ко всем видам опалубки для монолитных конструкций из тяжелых шлакощелочных бетонов предъявляются те же требования, что и при изготовлении монолитных конструкций из бетонов на портландцементе или его разновидностях. При применении неметаллической опалубки предварительно в лабораторных условиях следует определять адгезию шлакощелочного бетона к опалубке. Непосредственно перед бетонированием опалубка должна быть очищена от мусора и грязи.

После укладки осуществляется виброуплотнение дозаполненного участка. Шлакощелочную смесь уплотняют так же, как и бетонную смесь на цементных вяжущих. Режимы уплотнения должны обеспечивать коэффициент уплотнения бетонной смеси (отношение ее фактической плотности к расчетной теоретической) для тяжелого бетона, равный не менее 0,98, для мелкозернистого бетона - не менее 0,97. Выдерживание производится

Рис. 2. Бетонирование первого участка

второй участок

Рис. 3. Бетонирование второго участка

демонтаж ограничителей,

Рис. 4. Демонтаж щитков-ограничителей, подготовка (продувка и промывка) контактных поверхностей бетона обоих участков

Рис. 5. Бетонирование пространства между участками шлакощелочной смесью

при обеспечении благоприятных температурновлажностных условий его твердения на ранних стадиях, предотвращении разогрева внутреннего объема массивных конструкций, уменьшении температурно-влажностных градиентов. По достижении проектной прочности производится распалубка конструкции.

Кроме того, что показатели прочности рабочего шва при контакте нового слоя из шлакощелочных бетонов (с Мо = 1,33 и рН затворяющего раствора 12,4) с основанием из бетонов на портландцементе превышают показатели прочности при классическом варианте устройства, применение разработанной технологии имеет экономический эффект. Предложенная технология приводит к снижению себестоимости 1 м3 бетонной смеси на 16 % по сравнению с бетонной смеcью на портландцементе аналогичного класса, а также к уменьшению стоимости трудовых затрат и расходных материалов по устройству технологического шва бетонирования на 10 %.

Список литературы Влияние технологических факторов на прочность бетона в зоне контакта свежеуложенного слоя с затвердевшим

- Иванов, С.И. Дефектоскопия рабочих швов бетонирования / С.И. Иванов, Б.Х. Тухтаев // Бетон и железобетон. - 2010. - № 3. - С. 21-24.

- Гвоздев, А.А. Изучение сцепления нового бетона со старым / А.А. Гвоздев, А.П. Васильев, С.А. Дмитриев.-М.; Л.: ОНТИ, 1936. - 55 с.

- Critchell, P. Joints and cracks in concrete / P. Critchell. - 2nd revised ed. - London, UK: CR Books, 1968 - 244 р.

- Waters, T. A study of the tensile strength of concrete across construction joints / T. Waters // Magazine of Concrete Research - 1954. - P. 151-153

- Таркатюк, В. И. Подготовка поверхности старого бетона для соединения с новым механизированным инструментом / В.И. Таркатюк, Н.М. Золотова // Сб. науч. тр. «Строительство, материаловедение, машиностроение». - 2005. -Вып. 35, Ч. 3. - С. 13-21.

- Коянкин, А.А. Влияние шва бетонирования на работу конструкции / А.А. Коянкин, В.И. Белецкая, А.И. Гужевская // Вестник МГСУ. Строительство. Архитектура. - 2014. - №3. - С. 76-80.

- Мохаммед Джалил Мохаммед Навшад. Исследование напряженно-деформированного состояния монолитных железобетонных плит перекрытий с дефектами: автореф. дис. ...канд. техн. наук. - М., 2004. - 15 с.

- Issa, C.A. The effect of concrete vertical construction joints on the mdulus of rupture / C.A. Issa, N.N. Gerges, S. Fawaz // Case Studies in Construction Materials. - 2014. - Vol. 1. - P. 25-32.

- Silfwerbrand J. Improving concrete bond in repaired bridge decks. / J. Silfwerbrand // Concrete International. - 1990 - Vol. 36. - P. 61-66.

- Silfwerbrand, J. Shear Bond Strength in Repaired Concrete Structures. / J. Silfwerbrand // Materials & Structures. - 2003 - Vol. 36 - P. 419-424.

- He, Y. Effects of interface roughness and interface adhesion on new-to-old concrete bonding / Y. He et al. // Construction and Building Materials. -2017. - Vol. 151. - P. 582-590.

- Richardson, I. The Chemistry of Cements / I. Richardson, H. W.F. Taylor, eds. - London, UK: Thomas Telford ICE Publishing, 2012. - 552 p.

- Kolcedancev, L. Grouting of Precast-Monolithic Building Joints with Heated Concrete Mix / L. Kolcedancev, B. Petrakov // World Applied Sciences Journal 23 (Problems of Architecture and Construction). - 2013. - P. 55-59.

- Дамдинжапов, Б.Ц. Бетоны, модифицированные с помощью акустического и электромагнитного полей: автореф. дис. ... канд. техн. наук / Б.Ц. Дамдинжапов. - Улан-Удэ, 2009. - 20 с.

- Исследование влияния акустического и электромагнитного полей на скорость пропитки строительных материалов/ Б.Ц. Дамдинжапов, М.Е. Заяханов, Ч.С. Лайдабон, Е.Д. Балханова // Строительный комплекс России: наука, образование, практика: материалы междунар. науч.-практ. конф. - 2008. - С. 31-35.

- Kagan, M.N Research the influence of acoustical treatment of concrete on its water absorption / M.N. Kagan, A.K. Baiburin, S.B. Sapozhnikov // IOP Conference Series: Materials Science and Engineering. - 2018. - Vol. 451. DOI: 10.1088/1757-899X/451/1/012087.

- Головнев, С.Г. Сцепление бетона в зоне технологического шва / С.Г. Головнев, С.Б. Коваль, М.В. Молодцов // Вестник ЮурГУ. Серия «Строительство и архитектура». - Вып. 3. -2005. - № 13 (53). - С. 71-74.

- Koval, S.B. Analysis of Various Media Concrete Penetrating Ability Depending on Different Factors Affecting Water Absorption / S.B. Koval, M.N. Kagan // Procedia Engineering. - 2017. - Vol. 206. - P. 819-825. DOI 10.1016/j.proeng.2017.10.557

- Прочность контакта бетонов при устройстве технологических швов и стыков в железобетонных конструкциях / М.Н. Каган, С.Б. Коваль, Л.Б. Мельник, А.Х. Байбурин // Научно-технический журнал «Строительное производство». - 2021. - № 3. - С. 9-18.

- ГОСТ 31356-2007. Смеси сухие строительные на цементном вяжущем. Методы испытаний.

- Каган М.Н. Исследование проникающей способности различных сред в бетон в зависимости от технологических факторов, влияющих на его влагопоглощение / М.Н. Каган, А.Х. Байбурин, С.Б. Коваль // Вестник ЮУрГУ. Серия «Строительство и архитектура». - № 1 (20). - С. 34-45. DOI: 10.14529/build200104.