Влияние технологических режимов формования и фиксации формы на приформовываемость верха обуви к стопе

Автор: Томашева Рита Николаевна, Горбачик Владимир Евгеньевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (19), 2010 года.

Бесплатный доступ

В статье изучено влияние различных технологических режимов формования и термофиксации формы обуви на её способность приформовываться к стопе. Определены значения коэффициента формоустойчивости и остаточной циклической деформации систем материалов после многократного растяжения при различных режимах технологической обработки. Установлены математические зависимости коэффициента формоустойчивости и остаточной циклической деформации от исходных технологических параметров. Определены рациональные режимы технологической обработки систем материалов с различным сочетанием комплектующих, обеспечивающие высокую формоустойчивость обуви в процессе производства и хорошую приформовываемость к стопе в процессе носки.

Технология режимов формования, фиксация формы, режимы формования, стопа, обувные материалы, системы материалов, обувь, верх обуви, приформовываемость верха обуви, формование обуви, остаточная деформация, формы обуви, термофиксация формы обуви, формоустойчивость обуви, остаточная циклическая деформация, циклическая деформация, обработка систем материалов

Короткий адрес: https://sciup.org/142184677

IDR: 142184677

Текст научной статьи Влияние технологических режимов формования и фиксации формы на приформовываемость верха обуви к стопе

Комфортность является одним из основных критериев качества обуви и решающим фактором, определяющим желание потребителя приобрести её. Комфортность характеризуется целым рядом показателей, среди которых особое место занимает приформовываемость верха обуви к стопе, характеризующая способность верха обуви принимать и сохранять индивидуальные особенности стопы носчика в процессе носки. Приформовываемость верха обуви к стопе выражается в количественном изменении размеров и формы верха обуви, преимущественно в области плюснефалангового сочленения, в процессе эксплуатации. Чем быстрее верх обуви приформовывается к стопе, тем меньше неприятных ощущений испытывает носчик, тем комфортнее обувь. При этом следует учитывать, что, согласно ряду исследований [1-2], приформовывание верха обуви к стопе должно происходить в пределах одной смежной полноты. Нарушение этого условия может стать причиной потери формы обуви и привести к существенному ухудшению её внешнего вида.

Исследованию способности верха обуви приформовываться к стопе был посвящен ряд работ [3-5]. Установлено, что определяющее влияние на данный показатель качества оказывают упруго-пластические свойства комплектующих верха обуви и конструктивные особенности заготовки. Однако, по мнению авторов работы [6] достаточной приформовываемости, наряду с формоустойчивостью, можно достичь также на стадии производства обуви посредством установления оптимальных режимов формования и фиксации формы верха обуви. Однако конкретных практических рекомендаций по данному вопросу до настоящего момента так и не разработано.

Учитывая это, целью данной работы является исследование влияния технологических режимов обработки на приформовываемость верха обуви к стопе и поиск рациональных режимов технологической обработки заготовок обуви с различным сочетанием комплектующих, обеспечивающих достаточный уровень приформовываемости верха обуви к стопе при сохранении его формы и хорошего внешнего вида.

Для исследования использовались образцы систем материалов для верха обуви круглой формы диаметром 90 мм. В качестве комплектующих систем были выбраны материалы, наиболее часто используемые при производстве обуви: для наружных деталей обуви – натуральная кожа «Софт» (толщина 1,2 – 1,4 мм), для межподкладки – термобязь и нетканое иглопробивное полотно с термоклеевым покрытием «Спанбонд» (поверхностная плотность 80 г/м2), для подкладки – трикотажное полотно с термоклеевым покрытием (поверхностная плотность 292 г/м2).

Образцы систем материалов подвергались операциям формования и фиксации формы, моделирующим реальный технологический процесс производства обуви. Эксперимент осуществлялся с использованием метода математического планирования, обеспечивающего поиск оптимального сочетания технологических факторов. В качестве исследуемых технологических факторов были выбраны: влажность образцов W , %; деформация при формовании ε , %; продолжительность времени термофиксации τ , мин.

Уровни варьирования первого и третьего факторов определялись с учетом анализа технологических режимов обработки верха обуви на действующих предприятиях республики. Для фактора ε уровни варьирования определялись в соответствии с литературными данными [7 – 8], согласно которым деформация заготовки верха обуви при формовании колеблется в пределах 5 – 20 % в зависимости от метода формования и применяемого оборудования, а в носочной части может достигать до 30 %. Уровни варьирования факторов представлены в таблице 1.

Таблица 1 – Интервалы и уровни варьирования факторов

|

Факторы |

Обозначение |

Уровни варьирования |

Интервал варьирования |

||

|

– 1 |

0 |

+ 1 |

|||

|

Влажность, % |

W (Х 2 ) |

18 |

23 |

28 |

5 |

|

Деформация, % |

ε (Х 1 ) |

6 |

17 |

28 |

11 |

|

Время фиксации, мин |

τ (Х 3 ) |

2 |

4 |

6 |

2 |

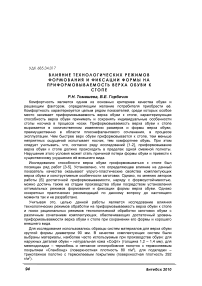

Схема технологической обработки образцов представлена на рисунке 1.

Рисунок 1 – Технологическая схема обработки образцов

Увлажнение образцов осуществлялось термодиффузионным контактным способом при температуре верхней плиты Т = 110 – 1200С . Формование образцов проводилось на приборе [9], обеспечивающем двухосное растяжение сферическим пуансоном на заданную величину деформации. Термофиксация образцов осуществлялась радиационно-конвективным способом в сушильной установке УС – 4 при температуре Т = 115 – 120 0С . После снятия образцов с прибора определялась их остаточная стрела прогиба через 7 суток пролежки с помощью электронно-цифрового штангенрейсмаса с точностью до 0,01 мм.

Коэффициент формоустойчивости систем материалов определялся по формуле

К ф = Н . 100, (1)

где h ост – остаточная стрела прогиба образцов после операций формования и термофиксации, мм;

Н – высота поднятия сферического пуансона, мм.

Высота поднятия сферического пуансона, соответствующая заданным величинам деформации, определялась из формулы

^ [ " ' f -2 arctg (1- 5 )]-100 , (2)

где £ - относительное удлинение образца по меридиану, %;

R - радиус пуансона, R = 30 мм.

Для оценки способности образцов, прошедших предварительную технологическую обработку, приформовываться осуществлялось исследование их упруго-пластических свойств при многократном растяжении в соответствии с методикой, описанной в работе [10].

Многократное растяжение образцов осуществлялось сферическим пуансоном, диаметр которого соответствует головке первой плюсневой кости взрослого человека, которая в процессе движения наиболее интенсивно воздействует на верх обуви. Скорость механического воздействия на образцы составляла 90 циклов в минуту, что соответствует ускоренному темпу ходьбы человека.

В процессе испытания в каждом этапе осуществлялась фиксация усилий при деформации образцов в первом и последнем циклах нагружения, позволяющая оценить силовое взаимодействие стопы с верхом обуви при ходьбе. После прекращения действия внешней силы осуществлялся замер остаточной циклической стрелы прогиба образцов по истечении 24 часов отдыха образцов.

На основании полученных данных с использованием формул (3) - (5) осуществлялся расчет относительной остаточной циклической деформации образцов по меридиану после многократного растяжения £цост , %, характеризующей способность систем приформовываться к стопе:

^ост = L 1 L UC^ • 100 , (3)

Lисх где Lucx - исходная длина образца по меридиану после операций формования и термофиксации, мм;

L - длина образца по меридиану после многократного растяжения, мм.

~ R" ( Г^ 2 )sin Ф

L = 2• (r + 8)-ф + 2

cos ф

„ r^ 8 ,R

Ф = arcsin . = ± arccos ,=

4 ( r + 8 - h- цт ) 2 + R 2 V ( r + 8 - h^ ) 2 + R2

где R - радиус рабочей зоны образца, мм ( R = 30 мм);

r - радиус воздействующего пуансона, мм, ( r = 12,5 мм);

8 - толщина образца, мм;

h\cm - остаточная циклическая стрела прогиба образцов после многократного растяжения, мм

Ф - угол перегиба образца у края кольцевого зажима, рад.

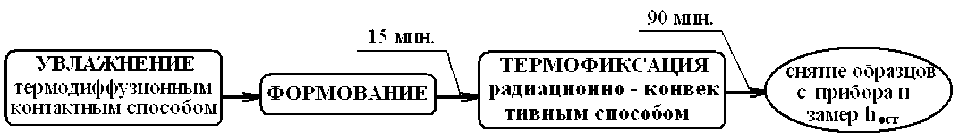

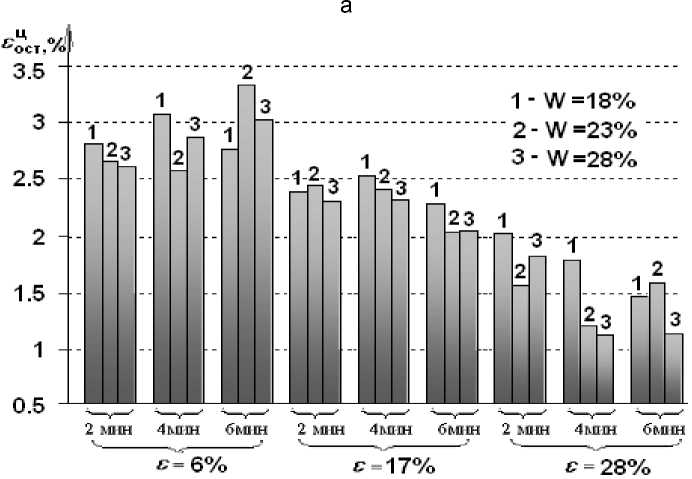

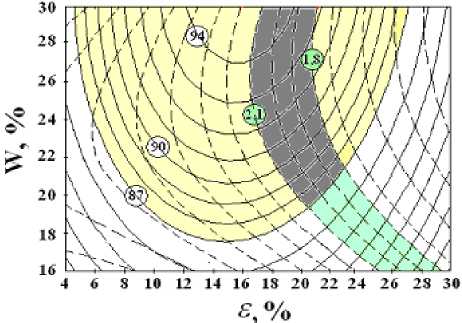

Значения коэффициента формоустойчивости исследованных систем материалов представлены на рисунке 2 а, б.

б

Рисунок 2 – Формоустойчивость систем материалов для верха обуви: а – кожа «Софт» + термобязь + трикотаж; б – кожа «Софт» + нетканый материал + трикотаж

Анализ полученных экспериментальных данных показал, что значения коэффициента формоустойчивости исследованных систем материалов колеблются в широких пределах (61 – 96 %) и в значительной степени зависят от режимов технологической обработки образцов и состава комплектующих.

Для систем с межподкладкой из термобязи характерны более высокие значения коэффициента формоустойчивости (в среднем в 1,16 раза), чем для систем с межподкладкой из нетканого материала, что свидетельствует о лучшей способности данных систем к сохранению формы в процессе производства обуви.

С увеличением степени вытяжки образцов в процессе формования от 6 до 17 % происходит рост коэффициента формоустойчивости у всех исследованных систем материалов на 5 – 10 %. Дальнейшее увеличение деформации при формовании приводит к некоторому снижению коэффициента формоустойчивости у большинства систем. Увеличение влажности образцов и продолжительности их термофиксации способствует существенному улучшению формоустойчивости всех исследованных систем материалов.

С использованием программы обработки экспериментальных данных «Statistica» получены математические зависимости коэффициента формоустойчивости систем материалов от входных факторов в кодированных значениях переменных:

– для системы кожа «Софт» + термобязь + трикотаж

К ф = 86,41 – 4,64Х 1 + 7,44 Х 1 2 + 7,59 Х 3 +7,06 Х 2 ; (6)

– для системы кожа «Софт» + нетканый материал + трикотаж

К ф = 74,11 + 8,53 Х 1 + 6,29 Х 1 2 + 5,50 Х 3 +9,24 Х 2 . (7)

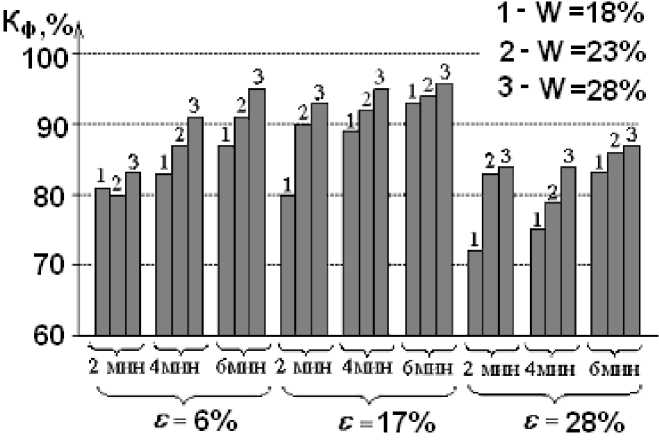

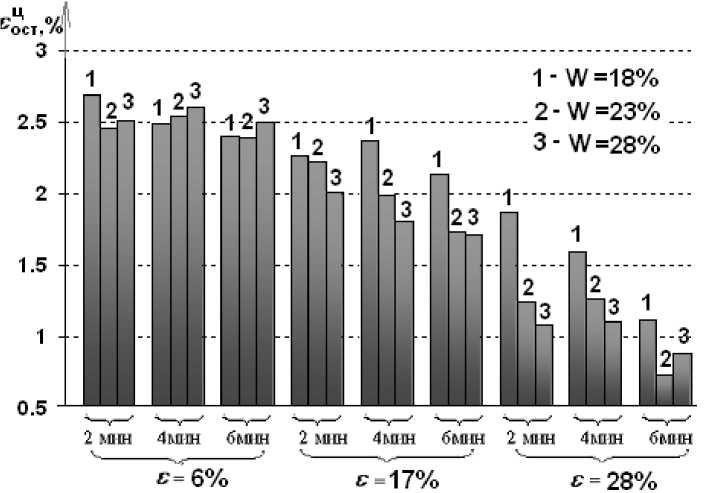

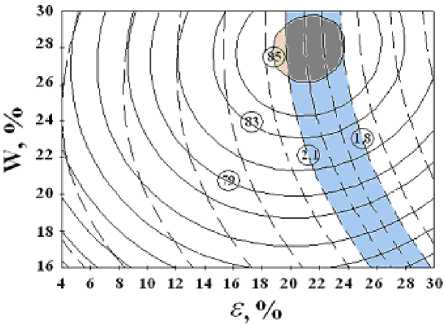

Данные, полученные в ходе многоциклового растяжения образцов, представлены на рисунке 3 а,б.

б

Рисунок 3 – Остаточная циклическая деформация систем материалов: а – кожа «Софт» + термобязь + трикотаж; б – кожа «Софт» + нетканый материал + трикотаж

Как показали экспериментальные данные, наибольшее влияние на способность систем материалов приформовываться к стопе оказывает величина деформации образцов в процессе их формования. С увеличением степени вытяжки образцов отмечается значительное ухудшение их способности приформовываться к стопе. В большинстве случаев увеличение времени термофиксации и влажности образцов также оказывает отрицательное влияние на величину остаточной циклической деформации систем материалов.

В целом, системы с межподкладкой из нетканого материала обладают лучшей способностью накапливать остаточные деформации в процессе многоциклового нагружения, чем аналогичные системы с межподкладкой из термобязи.

Уравнения зависимости остаточной циклической деформации от исходных параметров имеют следующий вид:

– для системы кожа «Софт» + термобязь + трикотаж

εц ост = 1,92 – 1,3Х 1 + 0,7Х 1 2 – 0,3Х 3 – 0,3Х 2 – 0,11Х 2 2 – 0,19Х 1 Х 3 – 0,26Х 1 Х 2 ; (8)

– для системы кожа «Софт» + нетканый материал + трикотаж

εц ост = 2,24 – 1,36 Х 1 –0,23 Х 2 – 0,41 Х 1 Х 3 . (9)

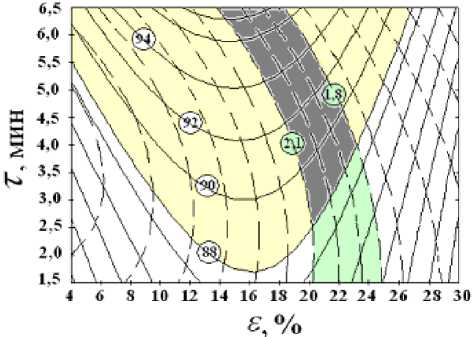

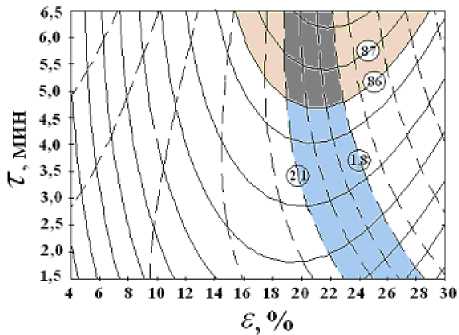

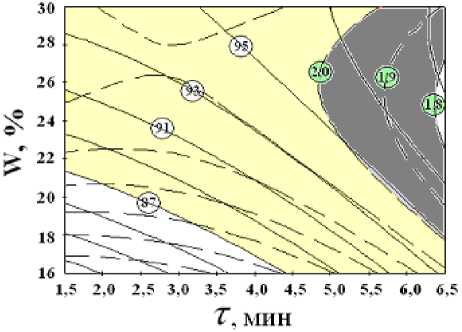

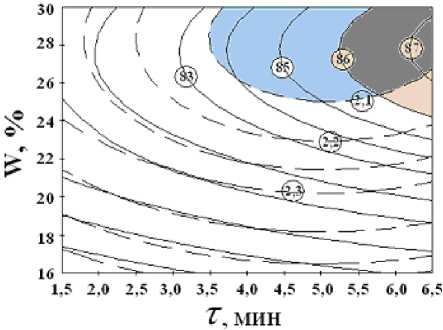

С позиций обеспечения высокого качества готовой обуви важным является установление таких технологических режимов формования обуви, которые обеспечивали бы её высокую формоустойчивость в процессе производства и хорошую приформовываемость к стопе в процессе носки. Компромиссное решение было найдено графическим методом, путем наложения двухмерных сечений поверхностей отклика для коэффициента формоустойчивости и относительной остаточной циклической деформации систем материалов, представленных на рисунке 4 а, б.

При установлении критериев оптимизации исходили из того, что приформовывание верха обуви к стопе должно происходить в пределах ½ разницы между смежными полнотами, что составляет 4 мм. Таким образом, оптимальное изменение периметра верха обуви в пучках в процессе носки, обеспечивающее достаточный уровень приформовываемости верха к стопе и не приводящее к потере его формы составит около 1,8 – 2,1 % по отношению к периметру верха обуви среднего размера в сечении 0,68 Д ст ( Д ст – длина стопы).

Учитывая это, выбор рациональных режимов формования и термофиксации осуществлялся при следующих ограничениях:

-

- К ф > 86% ,

-

- 1,8 % < εц ост < 2,1 % .

Анализ полученных графиков показал, что рациональными режимами технологической обработки являются следующие:

– для системы кожа «Софт» + термобязь + трикотаж: ε = 17 – 23 %, W = 20 – 30 %, τ = 5 – 6,5 мин.;

– для системы кожа «Софт» + нетканый материал + трикотаж: ε = 20 – 23 %, W = 26 – 30 %, τ = 5,3 – 6,5 мин.

б

а

– коэффициент формоустойчивости

– относительная остаточная циклическая деформация

Рисунок 4 – Совмещенные графики двухмерных поверхностей отклика для систем материалов: а – кожа «Софт» + термобязь + трикотаж; б – кожа «Софт» + нетканый материал + трикотаж

Таким образом, в работе установлено, что увеличение степени вытяжки верха обуви в процессе формования, степени его увлажненности и продолжительности термофиксации приводит в большинстве случаев к росту формоустойчивости готовой обуви, но снижению её способности приформовываться к стопе в процессе носки, а, следовательно, и к снижению её комфортности. Значения рациональных параметров формования и термофиксации, обеспечивающих оптимальное сочетание показателей формоустойчивости и приформовываемости, существенно зависят от состава комплектующих заготовки. Зона оптимизации для заготовок с межподкладкой из нетканого материала находится в более узких границах, чем для заготовок с межподкладкой из термобязи.

Список литературы Влияние технологических режимов формования и фиксации формы на приформовываемость верха обуви к стопе

- Калита, А. Н. Определение допустимых изменений формоустойчивости обуви/А. Н. Калита, В. В. Щербаков//Обувная промышленность. Экспресс-информация. Выпуск 11. -Москва: ЦНИИТЭИлегпром, 1982. -15 с.

- Щербаков, В. В. Основы допустимых изменений формоустойчивости обуви/В. В. Щербаков, А. Н. Калита//Известия вузов. Технология легкой промышленности. -1982. -№ 3. -С. 71 -73.

- Томашева, Р. Н. Разработка методики оценки приформовываемости верха обуви к стопе/Р. Н. Томашева, В. Е. Горбачик//Вестник ВГТУ. -2008. -Вып.14. -С. 71 -76.

- Томашева, Р. Н. Методика расчета приформовываемости верха обуви к стопе/Р. Н. Томашева, В. Е. Горбачик//Вестник ВГТУ. -2009. -Вып.17. -С. 93 -98.

- Томашева, Р. Н. Методика прогнозирования приформовываемости верха обуви к стопе./Р. Н. Томашева, В. Е. Горбачик/Новое в технике и технологии текстильной и легкой промышленности: материалы междунар. научной конференции, Витебск, ноябрь 2009 г. В 2 ч. Ч. 2.//УО «ВГТУ». -Витебск, 2009. -С. 45 -49.

- Иванов, М. Н. Проблемы улучшения гигиенических свойств обуви/М. Н. Иванов. -Москва: Легпромбытиздат, 1989. -136 с.

- Михеева, Е. Я. Современные методы оценки качества обуви и обувных материалов/Е. Я. Михеева, Л. С. Беляев. -Москва: Легкая и пищевая промышленность, 1984. -248 с.

- Зыбин, Ю. П. Технология изделий из кожи/Ю. П. Зыбин [и др.]. -Москва: Легкая индустрия, 1975. -464 с.

- Устройство для испытания материалов верха обуви: пат. на карысную мадэль № 4128 Рэсп. Беларусь, МПК(2006) G 01 N 3/00/С. Л. Фурашова, В. Е. Горбачик; заявитель УО «Витебский государственный технологический университет».-№ и 20070524; заявл. 2007.06.16; опубл. 30.12. 2007.//Афiцыйны бюлетэнь Дзярж. пат. ведамства Рэсп. Беларусь/Нац. цэнтр iнтэлектуал. уласнасцi. -2007. -№ 4. -С. 33.

- Томашева, Р. Н. Методика испытания систем материалов верха обуви при многократном растяжении/Р. Н. Томашева, В. Е. Горбачик//Вестник Витебского государственного технологического университета. -2009. -Вып.16. -С. 93 -98.