Влияние технологических условий получения детонационных покрытий на их фазовый состав

Автор: Сирота В.В., Савотченко С.Е., Строкова В.В., Бондаренко Д.О., Подгорный Д.С.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Исследование свойств наноматериалов

Статья в выпуске: 5 т.16, 2024 года.

Бесплатный доступ

Введение. Детонационное напыление является эффективным методом нанесения высококачественных покрытий на различные материалы, широко применяемым в промышленности для повышения износостойкости и коррозионной стойкости поверхностей. В данной статье рассматривается влияние ключевых параметров процесса, таких как расстояние от пушки до подложки и скорость прохождения сопла, на структуру и свойства образуемых покрытий. Материалы и методы исследования. Исследованы покрытия Ti-TiO2 на горячекатаной углеродистой стали. Варьируются дальность напыления и скорость прохода сопла при фиксированных остальных параметрах напыления. Проведены исследования полученных покрытий с использованием растровой электронной микроскопии, рентгенофазовой дифракции, энергодисперсионной рентгеновской спектроскопии. Результаты и обсуждения. Установлено, что фазовый состав покрытия изменяется в зависимости от условий детонационного напыления. Доля рутила превышает долю анатаза в полученных образцах, за исключением образцов, полученных с наиболее быстрым проходом сопла. Доля рутила монотонно уменьшается с увеличением дальности напыления при фиксированных значениях остальных параметров процесса напыления. Обнаружено немонотонное изменение доли рутила с ростом скорости прохода сопла и найдены ее оптимальные значения. Предложены две новые теоретические модели процесса напыления на основе дифференциальных уравнений, решения которых достаточно полно описывают зависимости доли рутила от дальности напыления и скорости прохода сопла соответственно.

Ti-tio2, композиционные покрытия, процесс детонационного напыления, фазовый состав, анатаз, рутил, рентгеноструктурный анализ, расстояние напыления, скорость прохождения сопла

Короткий адрес: https://sciup.org/142243178

IDR: 142243178 | УДК: 621.793 | DOI: 10.15828/2075-8545-2024-16-5-404-414

Текст научной статьи Влияние технологических условий получения детонационных покрытий на их фазовый состав

Сирота В.В., Савотченко С.Е., Строкова В.В., Бондаренко Д.О., Подгорный Д.С. Влияние технологических условий получения детонационных покрытий на их фазовый состав // Нанотехнологии в строительстве. 2024. Т. 16, № 5. С. 404–414. https://doi. org/10.15828/2075-8545-2024-16-5-404-414. – EDN: LOONGJ.

О птимизация технологических параметров нанесения покрытий с целью получения требуемых его характеристик является важной прикладной задачей [1]. Одним из широко используемых методов нанесения керамических покрытий является метод

детонационного напыления [2–4], в том числе на основе диоксида титана [5–7].

Детонационное напыление – это процесс, при котором покрытия формируются путем ускорения напыляемого порошка взрывной волной, образующейся при сгорании горючего газа с частотой от 1 до 100 раз в секунду. Горючий газ поступает

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ в ствол пушки, куда подается напыляемый порошок, порошок разгоняется и при попадании на подложку образует сплошное покрытие. Полученные этим методом покрытия характеризуются малой пористостью, высокой плотностью и адгезионной прочностью. При этом в качестве сырья могут использоваться минеральные (из силикатных, алюминатных и других горных пород), оксидные (в том числе синтетические) и металлические порошки. В качестве подложек могут использоваться различные металлы и сплавы, керамика, строительные материалы (на основе портландцемента и магнезиального цемента), стекло, различные пластики и полимерные стекла. Отдельно стоит отметить более высокую экономическую эффективность данного метода по сравнению с HVOF [8].

Ключевыми параметрами в процессе детонационного напыления, влияющими на характеристики получаемого покрытия, являются скорость прохождения сопла пистолета по подложке, дальность напыления, используемые горючие газы, морфология и теплофизические свойства исходного используемого порошка.

Многие авторы исследуют влияние различных параметров процесса детонационного напыления на свойства покрытий [9–11]. В частности, авторы [12] изучают влияние расхода топлива кислородом на микроструктуру детонационных напыляемых покрытий. Влияние параметров плазменного напыления на мягкую сталь с покрытием TiO2 описано в [13]. Влияние температуры подложки и количества прекурсора на свойства, в том числе микроструктуру тонких пленок TiO2, описано в [14, 15].

Фазовый состав сформированных покрытий можно контролировать условиями процесса напыления [16]. Важной характеристикой является соотношение фаз анатаза и рутила для покрытий на основе диоксида титана [17].

В нашей недавней работе [18] композитные покрытия на основе оксидов титана были успешно получены методом детонационного напыления и исследованы их микроструктура, фазовый состав и фотокаталитическая активность. Покрытие на основе Ti–TiO2 является фотокаталитическим покрытием, которое включает в себя наноразмерные частицы, способные разлагать молекулы многих загрязняющих веществ за счет образования H+, O2–,

OH–, разлагая органические вещества на CO2 и H2O, убивая водоросли, грибки и бактерии под действием радиации, ультрафиолетового или видимого спектра [19, 20].

В данной работе мы исследуем влияние условий технологии детонационного напыления композитного покрытия Ti–TiO2 на металлическую подложку. Применяемая нами технология нанесения покрытий методом детонационного напыления позволяет легко варьировать такие параметры, как расстояние от сопла до поверхности (дистанция напыления) и скорость движения сопла. Нахождение оптимальных значений технологических параметров процесса детонационного напыления позволяет получать покрытия с заданными фазовыми долями рутила и анатаза, необходимыми для обеспечения требуемых фотокаталитических свойств.

МЕТОДЫ И МАТЕРИАЛЫ

В качестве подложки для нанесения покрытия была выбрана горячекатаная углеродистая сталь Ст3 (ГОСТ 380-2005, Россия), поскольку металлопродукция из Ст3 занимает лидирующее место по объему всего потребляемого черного металла. Отметим, что по составу к стали Ст3 наиболее близка сталь марки А57036 (ASTM/ASME, США). Сравнение элементного состава этих сталей приведено в табл. 1.

Изготавливались образцы стали размером 40×40 мм. Перед напылением поверхность мишени обезжиривалась и подвергалась пескоструйной обработке. Обработка образцов проводилась в воздушной среде. Покрытия формировались толщиной около 100–150 мкм.

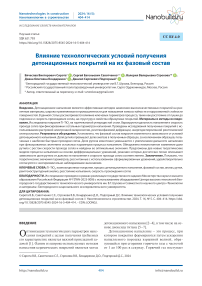

Для напыления использовался порошок титана марки ПТС-1 (ОАО «Полема», Россия). Предварительно методом ситового просеивания отбиралась фракция 40–60 мкм. Результаты исследования гранулометрического состава титанового порошка марки ПТС-1 (интегральное (пунктирная линия) и дифференциальное (сплошная линия) распределения по размерам частиц) представлены на рис. 1. Результаты рентгенофазового анализа титанового порошка приведены в предыдущей работе [18].

Формирование композиционного покрытия Ti– TiO2 осуществлялось с использованием роботизированного комплекса детонационного напыления

Таблица 1

Элементный состав сталей Ст3 и А57036

|

Si |

C |

Mn |

S |

P |

Ni |

Cr |

Cu |

N |

As |

Fe |

|

|

Ст3 |

0,15–0,3 |

0,14–0,22 |

0,4–0,65 |

0,05 |

0,04 |

0,3 |

0,3 |

0,3 |

0,008 |

0,08 |

остаток |

|

А57036 |

– |

0,25 |

0,9 |

0,05 |

0,04 |

– |

– |

0,2 |

– |

– |

остаток |

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Рис. 1. Гранулометрический состав титанового порошка марки ПТС-1 (интегральное (пунктирная линия) и дифференциальное (сплошная линия) распределение размеров частиц)

покрытий (ООО «ИнтелМашин», г. Москва, Россия), оснащенного многокамерным детонационным ускорителем (МКУ) [21].

Фиксированные значения параметров нанесения покрытия роботизированным комплексом детонационного напыления покрытий следующие: длина ствола 300 мм, диаметр ствола 18 мм, скорость подачи порошка 300 г/ч. Расходы компонентов топливной смеси следующие: воздух – 1,37 м3/ч, кислород – 2,48 м3/ч, пропан (30 %) + бутан (70 %) – 0,59 м3/ч, (камера сгорания цилиндрической формы).

Расстояние напыления и скорость прохода сопла варьируются от 40 до 80 мм и от 600 до 2000 мм/мин соответственно. Напыляется по пять образцов при каждом условии. За результаты измерений принимаются средние значения 5 испытаний.

Контроль микроструктуры полученных покрытий осуществляется методами сканирующей электронной микроскопии (СЭМ) и энергодисперсионной рентгеновской спектроскопии (ЭДС) с использованием Tescan MIRA3 LMU (Чехия).

Исследование фазового состава покрытия проводилось с использованием рентгенофлуоресцентного спектрометра серии ARL 9900 (Thermo Fisher Scientific, Базель, Швейцария). Количественный анализ доли идентифицированных фаз в рентгенодифракционных исследованиях проводился методом Ритвельда с использованием программного обеспечения Siroquantv.3.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Существует несколько механизмов, характеризующих изменение доли фаз в зависимости от расстояния напыления и скорости осаждения в покрытиях. Прежде всего, с увеличением расстояния напыления уменьшается температура потока, который попадает на подложку. Также с увеличением расстояния напыления уменьшается кинетическая энергия частиц порошка. Это снижает температуру при переходе кинетической энергии порошка в тепловую энергию.

Важна также скорость прохождения сопла пистолета. С увеличением скорости уменьшается время воздействия потока на поверхность подложки. В ходе этих процессов фазовые переходы Ti → TiOx происходят менее интенсивно или не происходят вообще из-за снижения температуры при формировании покрытия.

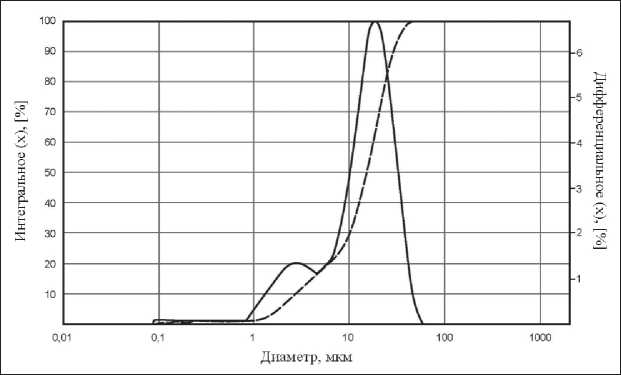

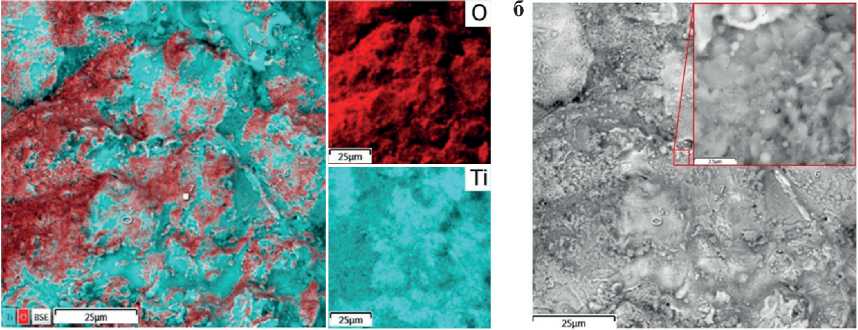

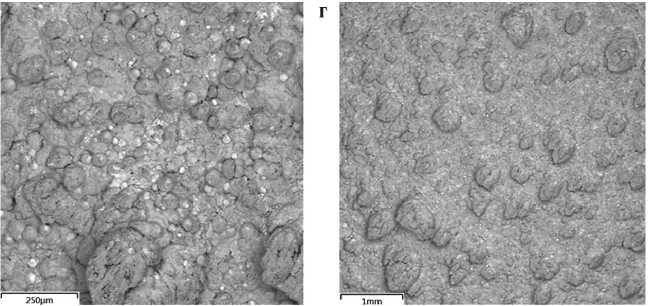

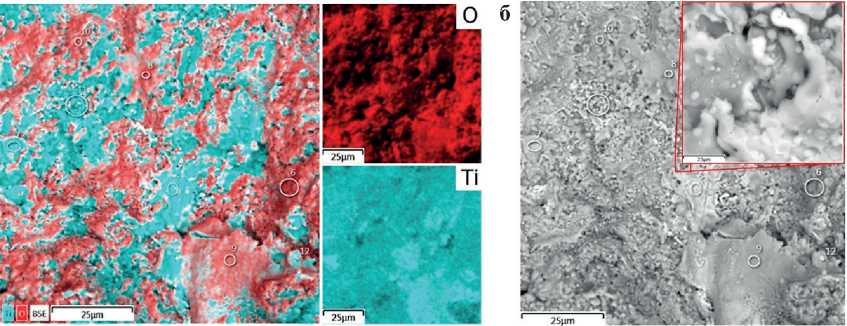

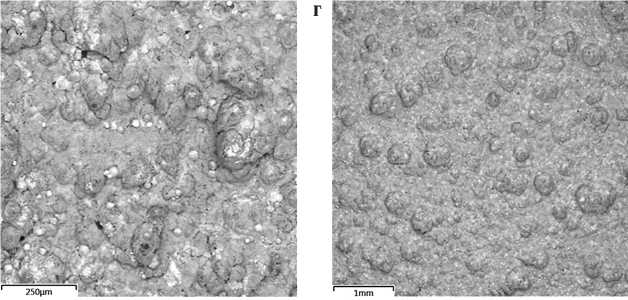

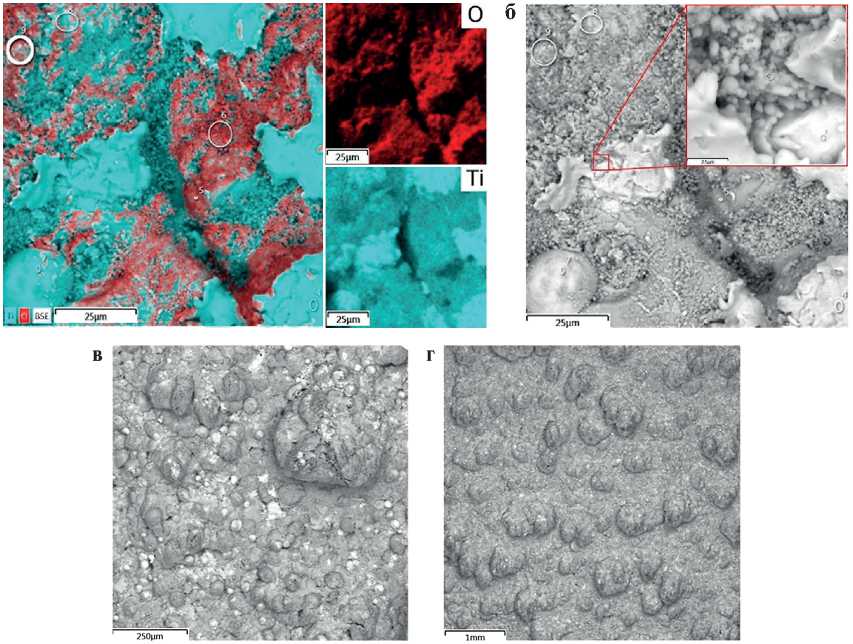

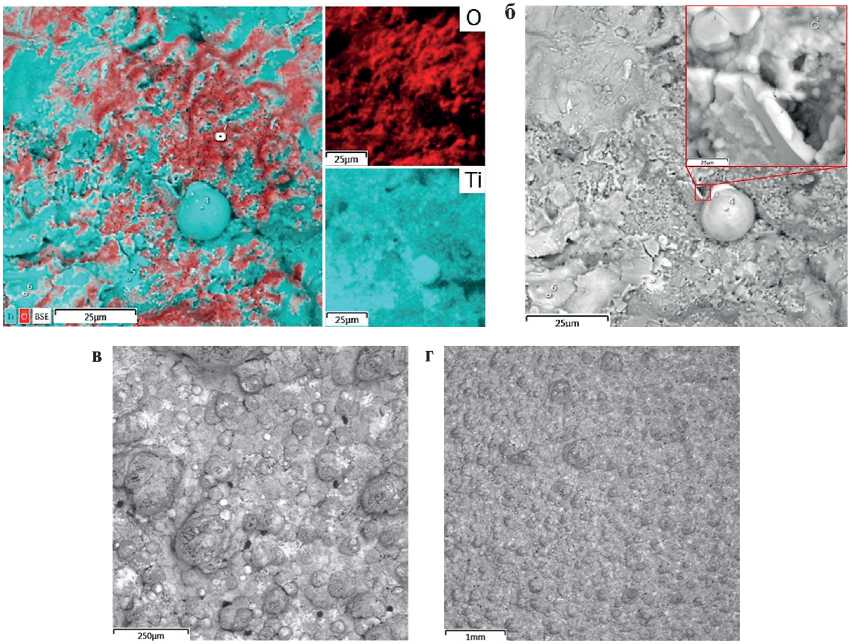

Результаты ЭДС и СЭМ анализа композитных покрытий Ti–TiO2 представлены на рис. 2–5. На снимках СЭМ с видимым полем 1000 и 5000 мкм (рис. 2–5, в , г ) видна развитая поверхность, представленная в основном оксидами титана с шаровидными включениями титана размером 5–25 мкм. При увеличении до видимого поля 100 мкм (рис. 2–5, б ) наблюдается равномерное распределение различных фаз (Ti–TiOx) с плавными переходами. При этом структура поверхности более развита, чем на макрофотографиях, что обусловлено разлетом частиц титана при попадании их на поверхность.

Образующиеся «титановые брызги» имеют тенденцию усиливать окисление с образованием высших оксидов титана (TiO2, Ti2O3, Ti3O5...). При этом в местах удара часто видны пленки в виде металлического титана и его низших оксидов (Ti6O, Ti3O...), что видно по плавному изменению оттенков изображения между металлическим титаном и высшим оксидом (TiO2).

Этот факт подтверждают и ЭДС-снимки, представленные на рис. 2–5, а . На этих снимках видно хаотичное распределение как титана, так и кислорода. При этом на снимках визуально различимы 3 основных оттенка, которые представлены металлическим титаном, диоксидами титана (анатаз, рутил, брукит) и переходной фазой TiOx, где x = 0,7–1,3.

Результаты анализа СЭМ позволяют получить усредненный элементный состав покрытий из видимого поля 1000 мкм, напыленных при разных режимах.

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Рис. 2. ЭДС (а) и СЭМ-изображения с видимым полем 100 мкм (б), 1000 мкм (в), 5000 мкм (г) покрытий, полученных при скорости прохождения сопла 1500 мм/мин и дистанции напыления 40 мм

Рис. 3. ЭДС (а) и СЭМ-изображения с видимым полем 100 мкм (б), 1000 мкм (в), 5000 мкм (г) покрытий, полученных при скорости прохождения сопла 1500 мм/мин и дистанции напыления 80 мм

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

а

Рис. 4. ЭДС (а) и СЭМ-изображения с видимым полем 100 мкм (б), 1000 мкм (в), 5000 мкм (г) покрытий, полученных при скорости прохождения сопла 600 мм/мин и дистанции напыления 60 мм

а

Рис. 5. ЭДС (а) и СЭМ-изображения с видимым полем 100 мкм (б), 1000 мкм (в), 5000 мкм (г) покрытий, полученных при скорости прохождения сопла 2000, мм/мин и дистанции напыления 60 мм

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

В частности, при увеличении расстояния напыления от 40 до 80 мм при постоянной скорости прохождения детонационного сопла 1500 мм/мин средняя доля титана увеличилась на 1,8% (с 39,3 до 37,5%), а средняя доля кислорода уменьшилась на 1,7% (с 62,3 до 60,6%). Следовательно, удвоение расстояния напыления приводит к увеличению средней доли титана примерно на 2% и уменьшению средней доли кислорода примерно на такую же величину.

Средняя доля титана снизилась на 4,7% (с 48,0 до 43,3%), а средняя доля кислорода увеличилась на 3,8% (с 51,8 до 55,6%) при увеличении скорости прохождения детонационного сопла с 600 до 2000 мм/мин при постоянной дистанции напыления 60 мм. Следовательно, увеличение скорости прохождения детонационного сопла более чем в 3,3 раза приводит к уменьшению средней доли титана и увеличению средней доли кислорода примерно на 4–5%.

Такие выводы позволяют предположить существование линейной зависимости средних долей титана и кислорода в получаемых покрытиях от таких технологических параметров напыления, как дистанция напыления и скорость движения сопла.

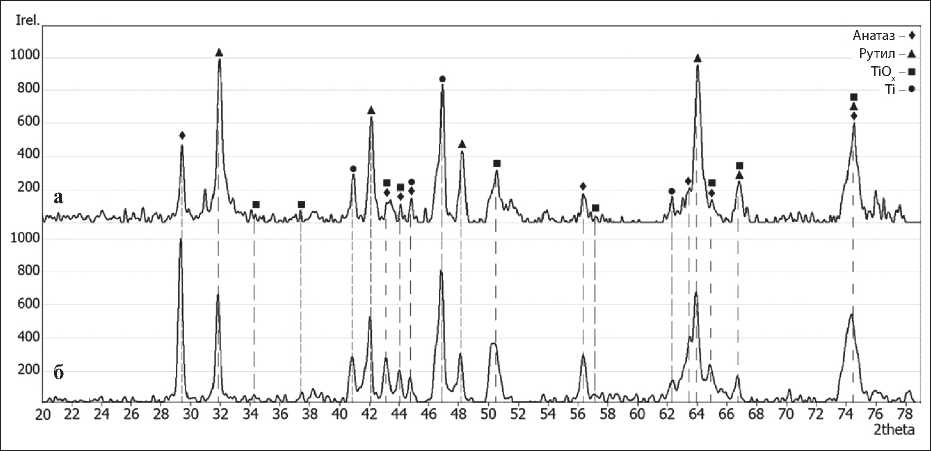

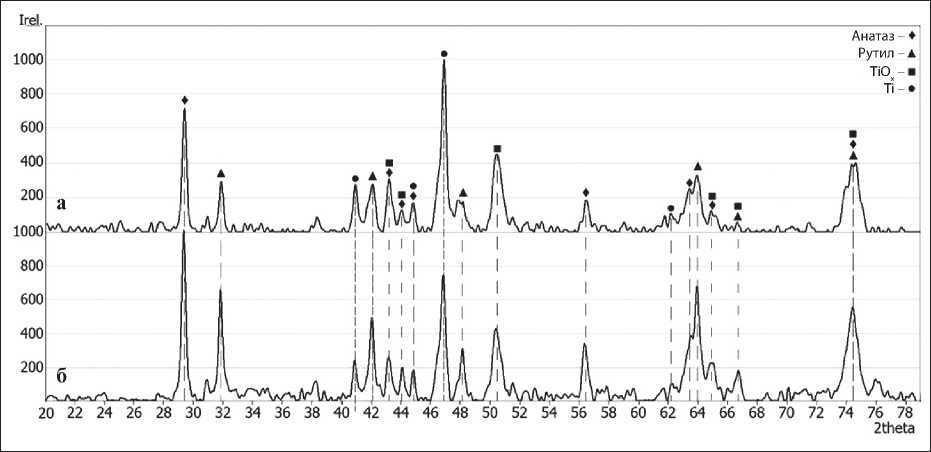

Результаты рентгенофазового анализа покрытий представлены на рис. 6 и 7. Учитывается основной фазовый состав сформированного покрытия: рутил (TiO2), анатаз (TiO2), оксид титана (TiO) и титан (Ti) (см. табл. 2).

На рис. 6 показаны дифрактограммы двух покрытий, сформированных при фиксированной скорости прохождения сопла 1500 м/мин и различных расстояниях напыления 40 и 80 мм соответственно. На рис. 3 показаны дифрактограммы двух покрытий, сформированных при фиксированной скорости прохождения сопла 20 мм и различных значениях скорости прохождения сопла 600 и 2000 мм/мин соответственно.

Результаты рентгеноструктурного анализа покрытий показали, что относительная интенсивность пиков существенно меняется при изменении фазового состава. Это позволяет сделать вывод об изменении фазового состава покрытия в зависимости от условий детонационного напыления. Доля рутила превышает долю анатаза в полученных образцах, за исключением образцов, полученных при самом быстром прохождении сопла.

В табл. 3 приведены материальные характеристики аллотропных разновидностей диоксида титана, в частности параметры решетки элементарной ячейки, а также типы и расположение атомов в элементарной ячейке.

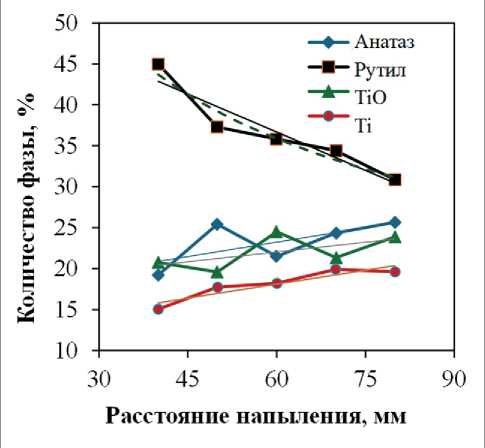

На рис. 7 показано изменение фазового состава покрытий, сформированных при различных значениях дистанции напыления и фиксированных остальных значениях параметров процесса напыления (включая фиксированное значение скорости движения сопла 1500 мм/мин). Далее сосредоточимся на изменении доли рутила в связи с ее важностью в составе фотокаталитических титановых покрытий [22, 23].

Мы обнаружили, что доля рутила ( YR , %) монотонно уменьшается от 44,97 до 30,87% с увеличением дистанции напыления (d, мм) от 40 до 80 мм. Можно

Рис. 6. Рентгеновские дифрактограммы (интенсивность, отн. ед., в зависимости от 2Θ,°) покрытий, полученных при фиксированной скорости движения сопла 1500 мм/мин и различной дистанции напыления: а) 40 мм;

б) 80 мм. Фазовый состав представлен в табл. 2

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Рис. 7. Рентгеновские дифрактограммы (интенсивность, отн. ед., в зависимости от 2Θ,°) покрытий, полученных при фиксированном расстоянии напыления 60 мм и различных значениях скорости прохождения сопла: а) 2000 мм/мин; б) 600 мм/мин. Фазовый состав представлен в табл. 2

Таблица 2

Фазовые составы покрытий, полученных при различных режимах напыления, соответствующие рис. 2 и 3

|

Фазовый состав, % |

Скорость прохождения сопла, мм/мин |

Расстояние напыления, мм |

Рис., № |

|||

|

Анатаз |

Рутил |

TiO |

Ti |

|||

|

11,01 |

50,82 |

23,15 |

15,02 |

1500 |

40 |

6 a |

|

29,69 |

33,25 |

18,43 |

18,62 |

1500 |

80 |

6 б |

|

23,11 |

20,82 |

27,4 |

28,63 |

2000 |

60 |

7 а |

|

28,25 |

33,93 |

19,78 |

18,04 |

600 |

60 |

7 б |

Таблица 3

Характеристики решеток аллотропных модификаций диоксида титана

|

Анатаз |

Рутил |

Ti |

TiO |

|

|

№ COD |

96-900-8215 |

96-900-4142 |

96-900-8518 |

96-110-0043 |

|

Пространственная группа |

I41/amd(#141-1) |

P42/mnm(#136-1) |

P63/mmc(#194-1) |

A2/m(#12-4) |

|

a, Å |

3,78920 |

4,59300 |

2,95000 |

5,85500 |

|

b, Å |

3,78920 |

4,59300 |

2,95000 |

9,34000 |

|

c, Å |

9,53700 |

2,95900 |

4,68600 |

4,14200 |

|

Объём, Å3 |

136,9326 |

62,4220 |

35,3164 |

215,9890 |

|

α, ° |

90,0000 |

90,0000 |

90,0000 |

90,0000 |

|

β, ° |

90,0000 |

90,0000 |

90,0000 |

90,0000 |

|

γ, ° |

90,0000 |

90,0000 |

120,0000 |

107,5300 |

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

Рис. 8. Зависимости фазового состава покрытий, сформированных при различных значениях дистанции напыления и фиксированных остальных значениях параметров процесса напыления (включая фиксированное значение скорости движения сопла 1500 мм/мин; подробности см. в основном тексте)

выделить три участка этой зависимости. Скорость уменьшения доли рутила наибольшая при малых дистанциях напыления (участок 1 на рис. 8). Затем наблюдается замедление в середине зависимости, когда доля рутила несколько уменьшается (участок 2 на рис. 8). Уменьшение доли рутила ускоряется с дальнейшим увеличением расстояния напыления (участок 3 на рис. 8).

Рассчитываем линейные аппроксимации зависимости фазовых долей Yw ( w = R для фракции рутила, w = A для фракции анатаза, w = O для фракции оксида титана, w = T для фракции титана) от расстояния напыления (мм):

Y w ( d ) = k w • d + Y w 0 , (1)

где значения параметра kw и Y v 0 уравнения (1) представлены в табл. 4. Построим уравнение (1) на рис. 8 (сплошные прямые линии) для каждой фазовой доли. Здесь kw (%/мм) – средняя скорость изменения доли w-фазы с расстоянием напыления; Y 0 (%) – условное значение доли w-фазы при нулевом расстоянии напыления.

Зависимость доли рутила YR ( d ) позволяет получить, что средняя скорость уменьшения доли рутила с изменением расстояния напыления составляет около 0,31, %/мм (коэффициент детерминации R 2 = 0,887).

Мы видим, что доля анатаза существенно не меняется. Она немного увеличивается с увеличением расстояния напыления, в пределах около 5% от 19,21 до 25,65% (см. рис. 8). Средняя скорость увеличения доли анатаза с изменением расстояния напыления составляет около 0,118 %/мм ( R 2 = 0,45). Остальные наблюдаемые доли показывают аналогичную тенденцию. Они также немного увеличиваются с увеличением расстояния напыления со средними скоростями около 0,079 %/мм (TiO, R 2 = 0,36) и 0,112 %/мм (Ti, R 2 = 0,85). Таким образом, рост остальных долей незначителен и составляет около 5% с той же скоростью роста около 0,1 %/мм.

Интересно отметить, что сумма всех средних скоростей изменения доли фазы равна нулю (см. табл. 4): kR + kA + kO + kT = 0. Поэтому можно записать зависимость между средними скоростями изменения доли фаз следующим образом: | kR | = kA + kO + kT .

Кроме того, отметим, что прямые, соответствующие зависимостям доли титана и оксида титана, практически параллельны (см. рис. 8), поскольку kO ≈ kT . Это означает, что прирост доли титана и оксида титана практически одинаков.

Мы обнаружили, что наилучшее соответствие экспериментальным данным зависимости доли рутила от расстояния напыления (маркеры на рис. 8) дает обратная степенная зависимость YR ( d ) = 264,1/ d 0.28 (штриховая линия на рис. 8) с коэффициентом детерминации R 2 = 0,94. Эта зависимость лучше аппроксимирует экспериментальные данные, чем линейное уравнение, для которого R 2 = 0,887 (см. табл. 4, w = R ).

Для описания этого уравнения мы предполагаем, что скорость уменьшения доли рутила Y´R (штрих указывает производную YR по расстоянию напы-

Таблица 4

Значения параметров k и Yw 0 уравнения (1)

|

Фаза |

w |

kw , %/mm |

Y w 0, % |

R 2 |

|

Рутил |

R |

- |

55,31 |

0,887 |

|

Анатаз |

A |

0,118 |

16,14 |

0,449 |

|

TiO |

O |

0,079 |

17,21 |

0,363 |

|

Ti |

T |

0,112 |

11,33 |

0,852 |

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ ления d) при изменении расстояния напыления пропорциональна YR и обратно пропорциональна расстоянию напыления. Поэтому можем записать следующее дифференциальное уравнение

YR (d) = -bY, (2) d где b — коэффициент пропорции.

Решение уравнения (1) имеет вид

Y r ( d ) = da b , (3)

где a — константа интегрирования.

Выше мы указали найденные с помощью метода наименьших квадратов значения a = 264,1 мм^% и b = 0,48. Значение коэффициента детерминации близко к единице ( R 2 = 0,94). Это говорит о том, что решение (3) сформулированного уравнения (2) адекватно описывается экспериментальными данными. Таким образом, мы предлагаем модель процесса напыления, в достаточной степени описывающую зависимость доли рутила при изменении расстояния напыления.

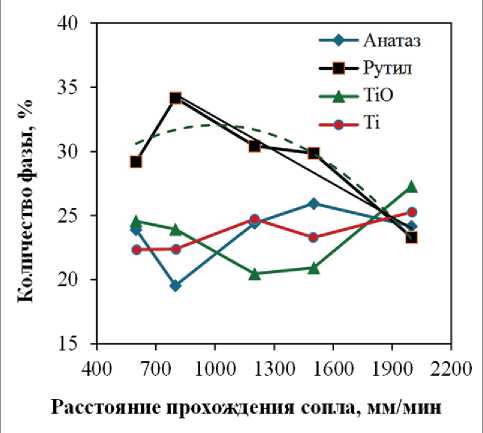

На рис. 9 показано изменение фазового состава покрытий, сформированных при различных значениях скорости прохождения сопла и фиксированных остальных значениях параметров процесса напыления (в том числе при фиксированной дистанции напыления d = 60 мм).

Наблюдается немонотонное изменение доли рутила с ростом скорости прохода сопла ( s , мм/мин). Максимум доли рутила составляет около 34,16 % при s = 800 мм/мин.

Можно выделить два основных участка экспериментальной зависимости. Первый участок характеризуется ростом доли рутила до максимального значения при малых значениях s (участок 1 на рис. 9). Затем наблюдается снижение доли рутила от максимума до 23,29% при дальнейшем увеличении скорости прохода сопла от 800 до 2000 (участок 2 на рис. 9).

Второй участок можно достаточно точно аппроксимировать линейным уравнением (сплошная прямая на рис. 9) YR ( s ) = 41,39 — 0,0Р s ( R 2 = 0,84), из которого получаем, что средняя скорость уменьшения доли рутила составляет около 0,01, %•мин/м при изменении скорости прохода сопла от 800 до 2000 мм/мин.

Находим параболическое уравнение (штриховая линия на рис. 9) YR ( s ) = 23,08 + 0,017^ s — 9«10-6^ s 2 ( R 2 = 0,84), которое можно использовать для аппроксимации экспериментальных данных (маркеры на рис. 9) во всем диапазоне изменения скорости прохода сопла.

Для описания этого параболического уравнения предположим, что изменение доли рутила проис-

Рис. 9. Зависимости фазового состава покрытий, сформированных при различных значениях скорости прохода сопла и фиксированных остальных значениях параметров процесса напыления (включая фиксированное значение расстояния напыления 60 мм; подробности см. в основном тексте)

ходит с отрицательным постоянным ускорением Y"R (два штриха указывают на производную второго порядка от Y R по скорости прохождения сопла s) при изменении расстояния напыления. Поэтому можно записать следующее дифференциальное уравнение второго порядка

Y"r (s) = -2А, где A — константа ускорения.

Решение уравнения (4) имеет вид

Y R = Y m — A •( s — sm )2,

где Y m — максимум доли рутила при оптимальном значении скорости прохождения сопла sm .

Используя рассчитанное выше параболическое уравнение, находим следующие значения параметров уравнения (5): A = 9"10—6%"(min/mm)2, Ym = 34,19%, s m = 1110 мм/мин. Теоретические значения максимума доли рутила и соответствующие им скорости прохождения сопла, рассчитанные с использованием уравнения (5), удовлетворительно согласуются с экспериментально наблюдаемыми значениями (34,16%, s m = 800 мм/мин). Таким образом, предложена модель процесса напыления, в достаточной степени описывающая зависимость доли рутила от изменения скорости прохода сопла.

ИССЛЕДОВАНИЕ СВОЙСТВ НАНОМАТЕРИАЛОВ

ВЫВОДЫ

Экспериментально исследовано влияние технологических условий детонационного напыления покрытий на его фазовый состав. Формировали композиционное покрытие Ti–TiO2 на горячекатаной подложке из углеродистой стали Ст3. Изменяли дальность напыления и скорость прохода сопла, остальные параметры напыления фиксированы.

На основании полученных результатов рентгеноструктурного анализа установлено, что фазовый состав покрытия изменяется в зависимости от условий детонационного напыления. Замечено, что доля рутила превышает долю анатаза в полученных образцах, за исключением образцов, полученных с самым быстрым проходом сопла. Результаты показали, что изменение дальности напыления и скорости прохода сопла не оказывает существенного влияния на долю анатаза.

Обнаружили, что доля рутила монотонно уменьшается с увеличением расстояния напыления при фиксированных значениях остальных параметров процесса напыления. Получили, что обратный степенной закон соответствует экспе- риментальной зависимости доли рутила от расстояния напыления.

Наблюдали немонотонное изменение доли рутила с ростом скорости прохождения сопла и нашли его оптимальные значения. Мы получили, что параболическое уравнение соответствует экспериментальной зависимости доли рутила от скорости прохождения сопла.

Мы предложили две новые теоретические модели процесса напыления на основе дифференциальных уравнений, решения которых достаточно хорошо описывают зависимости доли рутила от расстояния напыления и скорости прохождения сопла соответственно. Показали, что теоретические значения параметров, рассчитанные с использованием сформулированных уравнений, удовлетворительно согласуются с экспериментально наблюдаемыми значениями. Нашли взаимосвязь между средними скоростями изменения доли фаз.

Полагаем, что полученные результаты могут быть полезны для оптимизации технологии детонационного напыления с целью получения покрытий на основе Ti–TiO2 с заданными фазовыми долями рутила и анатаза, необходимыми для обеспечения требуемых фотокаталитических свойств.

Список литературы Влияние технологических условий получения детонационных покрытий на их фазовый состав

- Ramaiah K., Bettahalli Eswaregowda N., Tambrallimath V., Kuppahalli P. Optimization of deposition parameters in plasma spray coatings. Modeling and Optimization in Manufacturing. 2021; 217–235.

- Haridasan V., Velayudham A., Krishnamurthy R. Response surface modeling and parameter optimization of detonation spraying with enhanced coating performance. Materials Today: Proceedings. 2021; 46: 3474–3481.

- Ulianitsky V., Rybin D., Sova A., Ostovari Moghaddam A., Samodurova M., Doubenskaia M., Trofimov E. Formation of metal composites by detonation spray of powder mixtures. The International Journal of Advanced Manufacturing Technology. 2021; 117 (1–2): 81–95.

- Moghaddam A.O., Samodurova M., Mikhailov D., Trofimov E. High entropy intermetallic coatings fabricated by detonation spraying. Materials Letters. 2022; 311. Article number 131560.

- Dudina D., Zlobin S., Bulina N., Bychkov A., Korolyuk V., Ulianitsky V., Lomovsky O. Detonation spraying of TiO2–2.5vol.% Ag powders in a reducing atmosphere. Journal of the European Ceramic Society. 2012; 32 (4): 815–821.

- Sirota V.V, Savotchenko S.E., Strokova V.V, Vashchilin V.S., Podgornyi D.S., Prokhorenkov D.S., Zaitsev S.V., Kovaleva M.G. Effect of detonation spray regimes on photocatalytic activity of Ti–TiO2 coatings. Journal of Photochemistry and Photobiology A: Chemistry. 2024; 452. Article number 115626.

- Sirota V.V., Savotchenko S.E., Strokova V.V., Vashchilin V.S., Podgornyi D.S., Limarenko M.V., Kovaleva M.G. Effect of irradiation intensity on the rate of photocatalysis of TiO2 coatings obtained by detonation spraying. International Journal of Applied Ceramic Technology. 2024; 21(5): 3335–3345.

- Tyurin Y., Kolisnichenko O., Jia J., Vasilik N., Kovaleva M., Prozorova M., Arseenko M., Sirota V. Performance and economic characteristics of multi-chamber detonation sprayer used in thermal spray technology. International Thermal Spray Conference. 2016; 83768: 630–634.

- Sreekumar Rajesh T., Venkata Rao R. Experimental investigation and parameter optimization of Al2O3–40% TiO2 atmospheric plasma spray coating on SS316 steel substrate. Materials Today: Proceedings. 2018; 5 (2): 5012–5020.

- Kumar N., Choubey V. Comparative evaluation of oxidation resistance of detonation gun-sprayed Al2O3–40%TiO2 coating on nickel-based superalloys at 800 °C and 900 °C. High Temperature Corrosion of Materials. 2023; 99 (5–6): 359–373.

- Kantay N., Rakhadilov B., Kurbanbekov S., Yeskermessov D., Yerbolatova G., Apsezhanova A. Influence of detonationspraying parameters on the phase composition and tribological properties of Al2O3 coatings. Coatings. 2021; 11 (7). Article number 793.

- Xie L., Wang Y., Xiong X., Chen Z., Wang Y. Effects of oxygen fuel rate on microstructure and wear properties of detonation sprayed iron-based amorphous coatings. Materials Transactions. 2018; 59 (12): 1867–1871.

- Forghani S., Ghazali M., Muchtar A., Daud A., Yusoff N., Azhari C. Effects of plasma spray parameters on TiO2-coated mild steel using design of experiment (DoE) approach. Ceramics International. 2013; 39 (3): 3121–3127.

- Astinchap B., Laelabadi K. Effects of substrate temperature and precursor amount on optical properties and microstructure of CVD deposited amorphous TiO2 thin films. Journal of Physics and Chemistry of Solids. 2019; 129: 217–226.

- Astinchap B., Ghanbaripour H., Amuzgar R. Multifractal study of TiO2 thin films deposited by MO-CVD method: The role of precursor amount and substrate temperature. Optik. 2020; 222. Article number 165384.

- Ulianitsky V., Dudina D., Batraev I., Kovalenko A., Bulina N., Bokhonov B. Detonation spraying of titanium and formation of coatings with spraying atmosphere-dependent phase composition. Surface and Coatings Technology. 2015; 261: 174–180.

- Dey B., Bulou S., Gaulain T., Ravisy W., Richard-Plouet M., Goullet A., Granier A., Choquet P. Anatase TiO2 deposited at low temperature by pulsing an electron cyclotron wave resonance plasma source. Scientific Reports. 2020; 10 (1). Article number 21952.

- Sirota V., Vashchilin V., Ogurtsova Y., Gubareva E., Podgornyi D., Kovaleva M. Structure and photocatalytic properties of the composite coating fabricated by detonation sprayed Ti powders. Ceramics International. 2024; 50 (1): 739–749.

- Liu Y., Huang J., Feng X., Li H. Thermal-Sprayed photocatalytic coatings for biocidal applications: A Review. Journal of Thermal Spray Technology. 2021; 30 (1–2): 1–24.

- Atacan K., Güy N., Özacar M. Recent advances in photocatalytic coatings for antimicrobial surfaces. Current Opinion in Chemical Engineering. 2022; 36. Article number 100777.

- Sirota V., Pavlenko V., Cherkashina N., Kovaleva M., Tyurin Y., Kolisnichenko O. Preparation of aluminum oxide coating on carbon/carbon composites using a new detonation sprayer. International Journal of Applied Ceramic Technology. 2021; 18 (2): 483–489.

- Iesalnieks M., Eglītis R., Juhna T., Šmits K., Šutka A. Photocatalytic activity of TiO2 coatings obtained at room temperature on a polymethyl methacrylate substrate. International Journal of Molecular Sciences. 2022; 23 (21). Article number 12936.

- Bersch J., Flores-Colen I., Masuero A., D. Dal Molin Photocatalytic TiO2-based coatings for mortars on facades: A Review of Efficiency, Durability, and Sustainability. Buildings. 2023; 13 (1). Article number 186.