Влияние температуры и времени выдержки на выход продуктов пиролиза резинотехнических отходов

Автор: Гардер А.Д., Горина В.З., Ушаков К.Ю., Богомолов А.Р.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Теоретическая и прикладная теплотехника

Статья в выпуске: 7 т.18, 2025 года.

Бесплатный доступ

В статье представлены результаты экспериментальных исследований по выходу и свойствам пиролизной жидкости, твердого углеродсодержащего остатка и составу газообразных веществ в результате термического разложения резинотехнических отходов в цилиндрическом реакторе с неподвижным плотным слоем со скоростью нагрева 10–12 °C и выдержкой при температурах процесса 550, 600, 650 и 700 °C. Составлены материальные балансы процесса пиролиза резиновой крошки отработанных крупногабаритных шин классов крупности 0–1, 1–3, 2–3.5 и 2–4 мм. Показаны объемы полученных продуктов и скорость их образования в зависимости от времени выдержки процесса пиролиза. Представлены результаты численного моделирования процесса термического разложения в цилиндрическом реакторе с неподвижным плотным слоем для измельчённых отработанных крупногабаритных шин крупностью 1–3 мм в диапазоне температур от 350–370 (начало выхода летучих веществ) до 700 °C по составу газовой фазы и твердому остатку при температуре 550 °C.

Отработанные автомобильные шины, резина, пиролиз, резиновая крошка, время выдержки, скорость образования продуктов

Короткий адрес: https://sciup.org/146283207

IDR: 146283207 | УДК: 66.092–977

Текст научной статьи Влияние температуры и времени выдержки на выход продуктов пиролиза резинотехнических отходов

Цитирование: Гардер А. Д. Влияние температуры и времени выдержки на выход продуктов пиролиза резинотехнических отходов / А. Д. Гардер, В. З. Горина, К. Ю. Ушаков, А. Р. Богомолов // Журн. Сиб. федер. ун-та. Техника и технологии, 2025, 18(7). С. 874–885. EDN: WOBFXI способствующих всестороннему изучению явлений и факторов, влияющих на эффективность утилизации.

Целью настоящей работы является определение условий наибольшего объема (масс.%) образования пиролизной жидкости для каждого размера гранулята резиновой крошки при различных температурах процесса пиролиза, а также проведение сравнительного анализа результатов численного моделирования процесса по выходу летучих компонентов и твёрдого остатка с экспериментальными данными.

Методика исследования

В работе была использована измельченная резиновая крошка отходов крупногабаритных шин карьерных самосвалов компании АО «УК «Кузбассразрезуголь» классами крупности 0–1 мм, 2–3.5 мм и АО ХК «СДС-Уголь» классы 1–3 мм и 2–4 мм. Анализ исходной резиновой крошки представлен в табл. 1 с использованием элементного анализатора Flash 2000 (Thermo fisher scientific). Технический анализ проводили по ГОСТ 19816.4–91 Каучук и резина. Определение золы, ГОСТ 52911–2013 Топливо твердое минеральное. Определение общей влаги.

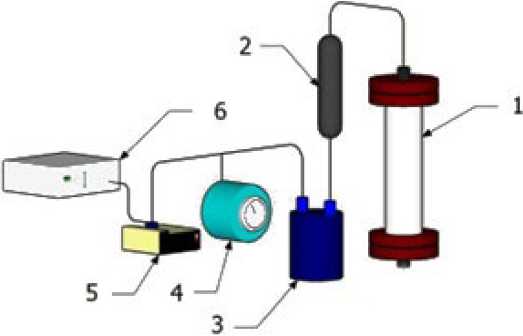

Пиролиз проводили на экспериментальной установке, включающей реактор проточного типа объёмом 275 см 3 , представленной на рис. 1.

В реактор 1 загружали 80 г резиновой крошки и производили нагрев. Температуру в реакторе измеряли хромель-алюмелевой термопарой. Скорость нагрева составляла от 10 до 12 ℃/ мин. В процессе пиролиза без доступа воздуха нагрев осуществляли внешним электронагревателем, в ходе которого происходило начало выхода летучих компонентов при температуре около 350–370 °C. Газовая смесь через теплообменник-конденсатор 2 поступала в сепаратор-отделитель 3 для разделения жидкой фазы тяжелых углеводородов от пиролизного газа легких углеводородов. Окончание выхода летучих продуктов процесса пиролиза по индикации барабанного счетчика означало завершение процесса пиролиза.

Для проведения сравнительного анализа с экспериментальными данными использован численный метод, основанный на применении конечно-элементного анализа для дискретизации уравнений в специализированном программном комплексе ANSYS Fluent.

Таблица 1. Характеристики исходного сырья

Table 1. Characteristics of feedstock

|

Образец |

Технический анализ (мас%) |

Элементный анализ (масс.%, в пересчете на daf ) |

Атомное отношение H/C |

Q s (МДжЧ |

||||||

|

Wa |

Ad |

V daf |

C |

H |

N |

S |

Ob |

|||

|

Резиновая крошка АО «УК «Кузбассразрезуголь» |

0.5 |

7.6 |

60.6 |

86.6 |

8.0 |

1.4 |

1.7 |

2.3 |

1.11 |

27.0 |

|

Резиновая крошка АО ХК «СДС-Уголь» |

0,9 |

5.8 |

69.8 |

89.3 |

8.8 |

0.4 |

1.3 |

0.2 |

1.18 |

38.4 |

Примечание: W a – аналитическая влажность; A d – зольность в пересчете на сухую массу; V daf – выход летучих в пересчете на сухую беззольную массу (daf); Qs – удельная теплота сгорания (низшая); О b – по разности.

Рис. 1. Схема экспериментальной установки пиролиза: 1 – реактор пиролиза; 2 – теплообменник-конденсатор тяжелых углеводородов (пиролизной жидкости); 3 – сепаратор-отделитель; 4 – барабанный счётчик газа; 5 – перистальтический насос; 6 – газоанализатор ТЕСТ–1

Fig. 1. Scheme of the experimental pyrolysis and carbon dioxide activation: 1 – pyrolysis reactor; 2 – heat exchanger-condenser of heavy hydrocarbons; 3 – separator; 4 – drum gas meter; 5 – peristaltic pump; 6 – gas analyzer TEST–1

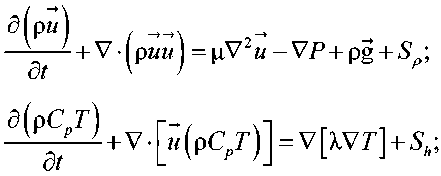

Процесс пиролиза описан трёхмерной гетерогенной моделью, интегрирующей газовую фазу и гомогенизированную твердую фазу в единую вычислительную схему. Газовая фаза представлена как непрерывная среда, описываемая уравнениями Навье-Стокса для пористых сред, в то время как твердая фаза рассмотрена в виде статической проницаемой матрицы с динамически изменяющимися теплофизическими свойствами. Основное внимание уделено многокомпонентному взаимодействию фаз: теплообмен реализуется путем кондуктивного переноса через твердый каркас и конвективного переноса с газовым потоком, массообмен обусловлен гетерогенными химическими реакциями термического разложения, а обмен импульсом учитывается через нелинейное сопротивление пористой среды, описываемое моделью Эр-гуна (Ergun) [6]. Сохранение материального баланса обеспечивается равенством общей массы веществ, переходящих в газовую фазу, массы расходуемых твёрдых составляющих резиновой крошки и жидкой фазы.

Летучие продукты, образующиеся в результате пиролиза шин, можно представить как область, где происходит движение газовой фазы в упорядоченной укладке зернистого слоя. В условиях ламинарного потока в газовой среде можно привести уравнения, которые описывают сохранение массы, импульса и энергии [7].

|+v(p«-)=s„+s*. (1) ot где ρ – плотность газовой смеси, кг/м³; t – время, с; w – вектор скорости газовой фазы; SDPM – массообмен между газовой фазой и частицами резины; Sother – внешний источник массы.

^^ +v.pips')! =V[pO,V!'] + S,, (4) ot L где Sρ – источник импульса, кг/(м²·с²); Sh – источник тепла, Вт/м³; Si – источник массы компонента i (летучих веществ), кг/(м³·с); μ – динамическая вязкость, Па·с; Cp – изобарная теплоёмкость, Дж/(кг·К); T – абсолютная температура, K; λ – теплопроводность, Вт/(м·К); Yi – массовая доля компонента i; Di – коэффициент диффузии по массе компонента i, м²/с; P – давление процесса пиролиза, Па.

Предполагается, что тепло, которое подводится от внешнего электронагревателя, поглощается в ходе каждой эндотермической реакции в твёрдой и жидкой фазе. Источник тепла можно представить в виде:

^,=Z^, (5)

где H i – удельная теплота реакции, Дж/кг.

В пределах пористой зоны использовался баланс импульса с соответствующим исходным термином, основанный на модели Эргуна (Ergun) [6]:

Др _ 150ц(1-е)2 l,75p(l-s) 2

~~ + d~V Ueff, где ρ – плотность газовой смеси, кг/м³; ∆p – гидравлическое сопротивление движения газовой фазы (летучих веществ) через пористую среду, Па, L – высота слоя резиновой крошки (насыпного слоя), м; μ – динамическая вязкость газообразной фазы (летучих веществ), движущейся через насыпной слой, Па∙с; ε – порозность насыпного слоя резиновой крошки; dp – характерный размер твердых частицы насыпного слоя резиновой крошки, м; ueff – эффективная скорость потока через насыпной слой (отнесенная к полному поперечному сечению аппарата).

Процесс пиролиза резины представляет собой сложную совокупность параллельнопоследовательных реакций деполимеризации, при которых макромолекулы каучуков распадаются на летучие соединения (газы, пары) и твердый углеродистый остаток. Скорость этих превращений экспоненциально зависит от температуры, что является фундаментальным свойством гетерогенных химических реакций и описывается уравнением Аррениуса:

к = A-exp-- , I RT где А – эмпирическая постоянная (предэкспоненциальный множитель), 1/мин; E – энергия активации насыпного слоя, кДж/моль; R – универсальная газовая постоянная, кДж/(моль·K); T – абсолютная температура, K.

В общем виде разложение плотно уложенной резиновой крошки в цилиндрическом реакторе можно представить:

Tyre rubber -a Volatiles + (5) ;(8)

Volatiles = u.H, + n^CO + ibCCV + n.H^O + ruCH. + ruSCb + + пя Tar.(9)

3242 3 4 о 2 / 2 оV 7

Исходная резиновая крошка термически преобразуется в смесь летучих газов и твёрдого углеродистого остатка. Пиролизный газ состоит в основном из неконденсируемых легких – 878 – углеводородов (H2, CH4, CO, CO2), тогда как содержание водяного пара, тяжёлых углеводородов (смол) и других компонентов в газообразном состоянии незначительно.

Результаты и обсуждения

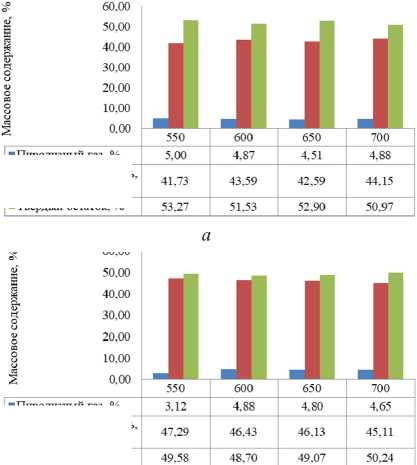

По результатам экспериментального исследования процесса пиролиза составлен материальный баланс при температурах 550, 600, 650 и 700 °C с использованием различного гранулометрического состава резиновой крошки, который приведен на рис. 2.

। Пиролизный газ, %

। Пиролизная жидкость. %

| Твердый остаток. %

■Пиролизный газ, %

■Пиролизная жидкость. %

Твердый остаток. %

■ Пиролизный газ. %

■ Пиролизная жидкость. %

Твердый остаток. %

d

I Пиролизный газ. %

I Пиролизная жидкость. %

Рис. 2. Материальный баланс процесса пиролиза различных фракций резиновой крошки (мас.%): а ) 0–1 мм; b ) 2–4 мм; c ) 1–3 мм; d ) 2–3.5 мм

Твердый остаток. %

Fig. 2. Material balance of the pyrolysis process of various fractions of rubber chips: a ) 0–1 mm; b ) 2–4 mm; c ) 1–3 mm; d ) 2–3.5 mm

Из рис. 2 видно, что с увеличением времени выдержки при температуре процесса пиролиза в диапазоне от 550 до 700 °C класс крупности резиновой крошки на распределение выхода продуктов оказывает существенное влияние.

При температуре выдержки 550 °C выход пиролизного газа (мас.%) изменялся в пределах 2.88–5 %. С увеличением класса крупности резиновой крошки выход пиролизного газа уменьшался с 5 % при классе крупности 0–1 мм до 2.88 % при 2–4 мм независимо от поставщика КГШ.

При температуре пиролиза 600 °C резиновой крошки классами 0–1 и 1–3 мм выход пиролизного газа оставался на уровне 4.87 %, а при переходе от класса 2–4 мм до 2–3.5 мм выход газа увеличился более чем в два раза: с 3.84 до 8.31 %. Вероятно, это связано с природой каучука, применяемого в производстве шин, так как класс крупности резиновой крошки был практически одинаков.

При 650 °C выход пиролизного газа по классам крупности 0–1, 1–3 и 2–3.5 мм изменялся в незначительных пределах: 4.08–4.8 мас.%. Выход пиролизного газа резиновой крошки 2–4 мм составил 3.82 мас.%.

При 700 °C, как и при 650 °C, выход пиролизного газа мало отличался по классам крупности и составлял 3.84–4.88 мас.%. Таким образом, можно отметить, что при температурах пиролиза более 650 °C выход газа становится стабильным при используемых классах крупности и составляет около 4.3±0.5 мас.%.

Наибольший выход жидкой фракции пиролиза резиновой крошки, более 50 мас.% наблюдали при температуре 650 °C для крупности резиновой крошки 2–3.5 и 2–4 мм. При этом твердого остатка было получено минимальное количество, что составляло около 45 мас.%. Однако при рассмотрении результата с использованием резиновой крошки крупностью 2–3.5 мм при температуре 600 °C можно видеть резкое снижение выхода жидкой фракции (22.7 мас.%), а содержание твердого остатка повысилось практически до 69 мас.%. Выходы твердого углеродного остатка для всех исследованных классов резиновой крошки (кроме крупности 2–3.5 и 2–4 мм при температуре пиролиза 650 °C) превышали выход жидкой фракции в диапазоне 2.5–12 мас.%.

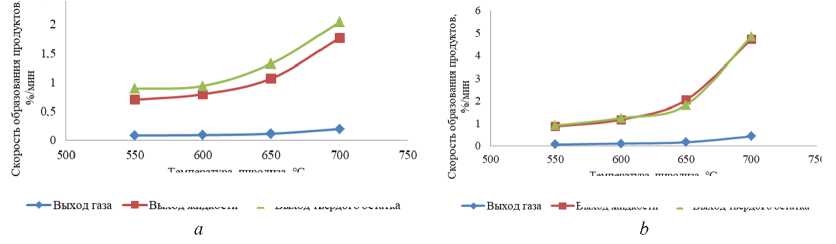

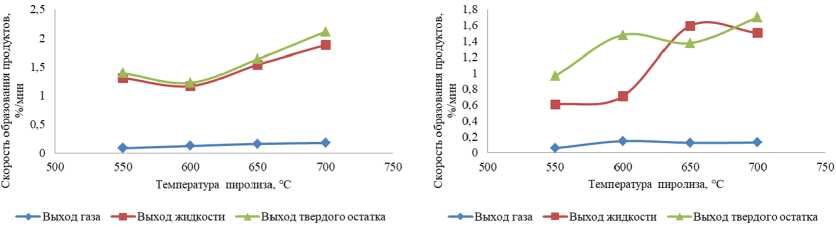

В связи с тем что время выдержки проведения процесса пиролиза было различным в зависимости от размера гранулята и температуры процесса, балансовые составляющие образованных газообразных и жидких продуктов, а также твердого остатка были отнесены к времени выдержки процесса пиролиза. Таким образом, получены скорости образования веществ, со-

1 емпература пиролиза. С

Температура пиролиза. С

Выход жидкости -й- Выход твердого остатка жидкости —А— Выход твердого остатка

d

c

Рис. 3. Скорость образования продуктов пиролиза в зависимости от температуры процесса для гранулята: a ) 0–1 мм; b ) 2–4 мм; c ) 1–3 мм; d ) 2–3,5 мм

Fig. 3. Rate of pyrolysis product formation depending on the process temperature for granulate: a) 0–1 mm; b) 2–4 mm; c) 1–3 mm; d) 2–3,5 mm стоящих из трех фаз для каждого размера гранулята при различных температурах процесса пиролиза, которые показаны на рис. 3.

Из рис. 3 видно, что интенсивность роста скорости образования газовой фазы незначительна для гранулята всех фракций и составляет около 0.1 мас.%/мин. С повышением температуры пиролиза скорость образования жидкой фазы возрастает аналогично твердому остатку, т.е. линии роста скорости образования жидкой и твердой фаз проходят эквидистантно, кроме резиновой крошки крупности 2–3.5 мм (рис. 3 d ) и класса 2–4 (рис. 3 b , с незначительным опережением скорости образования жидкой фазы над твердым остатком). Выходы твердого углеродного остатка для класса резиновой крошки 0–1 мм превышал выход жидкой фракции примерно на 2.5 %, а для класса 1–3 мм превышение составило около 12 мас.%.

Увеличение скорости образования жидких продуктов для резиновой крошки крупности 2–3,5 мм происходит в 2.3 раза с 600 до 650 °C, в то время как скорость образования твердого остатка снижается. Для крупности 2–4 мм в указанном диапазоне температур скорость образования жидкости незначительно превышает образование твердого остатка. Таким образом, при температуре 650 °C процесса пиролиза с классом крупности 2–3.5 и 2–4 мм происходит с наибольшим выходом пиролизной жидкости.

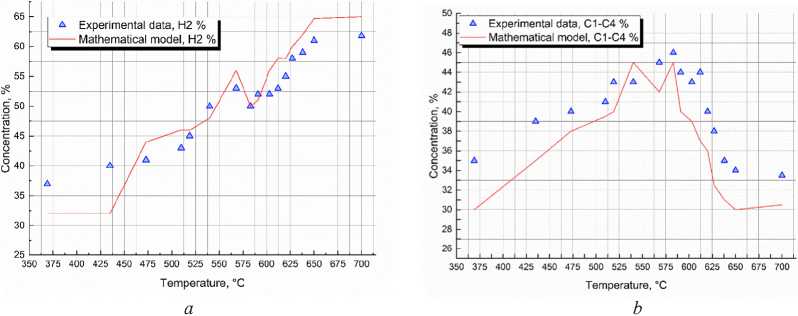

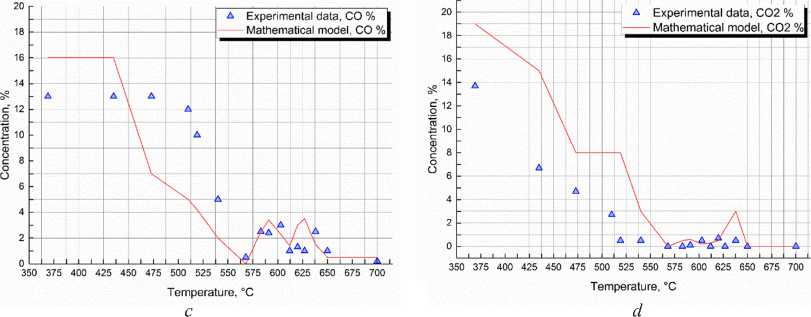

Численные расчёты, проведённые на основании математической модели процесса пиролиза, показывают, что результатом является формирование летучих продуктов, представленных многокомпонентной смесью, включающей водород (H₂), метан-бутан (C 1-С₄), оксид углерода (CO), диоксид углерода (CO₂). Полученная зависимость изменения концентраций летучих веществ от температуры приведена на рис. 4.

Из графиков (рис. 4 а - е ) видно, что по результатам опытов состав летучих веществ, прошедших через газоанализатор ТЕСТ-1, состоит из водорода (Н2), легких углеводородов (С1-С4), оксида углерода (СО), диоксида углерода (СО 2 ) и кислорода (О 2 ). Кроме легких углеводородов в газовой фазе присутствуют тяжелые углеводороды (так называемая пиролизная жидкость), находящиеся в газообразном состояние при температурах 550–700 °C, которые, проходя через теплообменник-конденсатор 2 , конденсируются, и далее происходит разделение газовой фазы и жидкости в отделителе-сепараторе 3 (рис. 1).

Сравнение расчетных результатов с опытными данными

Опыты показывают, что выход летучих веществ начинается при 368 °C (Н2, С1-С4, СО, СО 2 и О 2 ). При начале выхода летучих компонентов концентрация водорода составляла в опытах 37 %, а расчет показал 32 %. Отклонение составляет 13,5 %. В диапазоне температур 520 до 700 °C численный расчет и результаты опытов по концентрации Н 2 качественно совпадают. При расчете содержание Н2 при температуре выдержки 650–700 °C достигает 65,1 об.%, а опытные данные показывают 62 %. Отклонение составляет 4,5 %. Отклонение опытных данных и расчетных по концентрации водорода в диапазоне температур 510–650 °C не превышает 4 %, что свидетельствует о количественном согласии.

Начальные концентрации CO и CO₂ при выходе летучих веществ в эксперименте составили 13 и 14 %, а расчет показал 16 и 19 % соответственно. Концентрация СО не изменялась до температуры 475 °C, а расчетные данные были постоянны до температуры 430 °C, но с повышением температуры до 535 °C расчетная концентрация СО снизилась до 2 %, в то время как – 881 –

Рис. 4. Зависимость выхода летучих веществ от температуры: a) H 2 ; b) CH 4 ; c) CO; d) CO 2 ; e) O 2

Fig. 4. Dependence of volatile output on temperature: a) H2; b) CH4; c) CO; d) CO2; e) O2

опытные данные дают 5 %. В этом диапазоне температур можно констатировать качественное согласие. Количественное согласие опытных и расчетных данных по концентрациям СО находится в диапазоне температур процесса пиролиза 570–700 °C, где отклонение данных не превышает 4 %.

Концентрация CO2 после начала выхода летучих веществ в опытах и по расчету уменьшается в тот же момент. Опытные данные показывают более интенсивное снижение концен- трации углекислоты по сравнению с численным расчетом в диапазоне повышения температур от 368 до 570 °C. Наблюдается качественное согласование при повышении температуры до 700 °C, расчетные данные соответствуют опытным значениям. Отклонения составляют не более 4 %.

Из опыта известно, что концентрация легких углеводородов вида метан-бутан (С1-С4) составляла 35 %, а расчет показал исходный выход метана-бутана 30 %, что соответствует отклонению около 17 %. Расчетные и опытные данные при повышении температуры процесса пиролиза показывают тренд на повышение концентрации легких углеводородов. Качественное совпадение тренда соответствует диапазону температур от 368 до 510 °C. При температурах от 510 до 700 °C данные расчета с опытными данными количественно совпадают с отклонением до 7 %. Снижение концентрации метан-бутановой смеси в составе газовой фазы при повышении температуры от 600 до 700 °C, вероятно, связано с образованием тяжелых углеводородов, переходящих в пиролизную жидкость при конденсации в конденсаторе и отделении в сепараторе.

Повышение содержания кислорода (O₂) при температуре выше 600 °C объясняется снижением скорости реакций образования CO/CO₂. Моделирование и эксперименты подтверждают наличие серы, которая остается в твердом остатке [8].

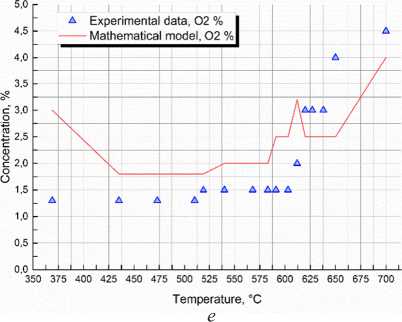

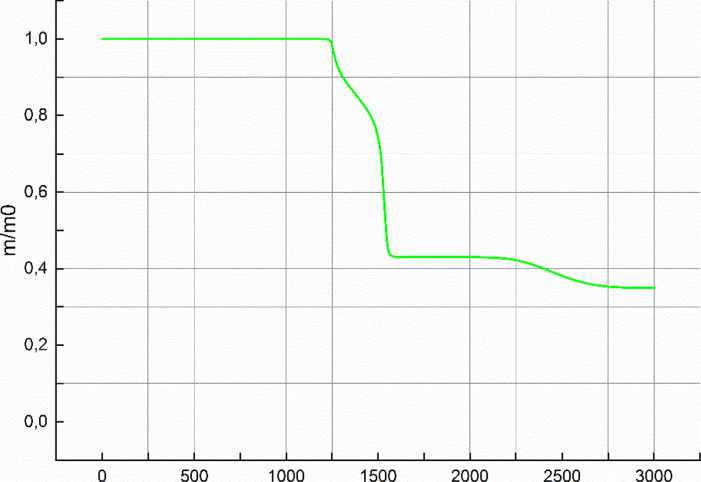

На рис. 5 показана потеря массы твердым остатком в зависимости от скорости нагрева и выдержки процесса пиролиза при 550 °C.

t[s]

Рис. 5. Образование твердого образца в процессе пиролиза при температуре 550 °C

Fig. 5. Loss of mass by a solid sample depending on the calculation time at 550 °C

График на рис. 5 наглядно демонстрирует температурную зависимость процесса пиролиза по выходу твердого остатка, Расчет и опытные данные показывают количественное соответствие при температуре 550 °C.

Заключение

-

1. Установлено, что при температурах пиролиза более 650 °C выход газа становится стабильным при используемых классах крупности и составляет около 4.3±0,5 мас.%.

-

2. Наибольший выход жидкой фракции пиролиза резиновой крошки, более 50 мас.% наблюдали при температуре 650 °C для крупности резиновой крошки 2–3.5 и 2–4 мм. При этом твердого остатка было получено минимальное количество, что составляло около 45 мас.%.

-

3. Выходы твердого углеродного остатка для класса резиновой крошки 0–1 и 1–3 мм превышали выход жидкой фракции примерно на 12 и 2.5 мас.% соответственно.

-

4. Увеличение скорости образования жидких продуктов для резиновой крошки крупности 2–3,5 мм происходит в 2.3 раза с 600 до 650 °C, в то время как скорость образования твердого остатка снижается. Для крупности 2–4 мм в указанном диапазоне температур скорость образования жидкости незначительно превышает образование твердого остатка.

-

5. Моделирование показало хорошее качественное согласование полученных результатов с экспериментальными данными в исследованном интервале температур – от 350–370 (начало выхода летучих веществ) до 700 °C. Количественное соответствие по газу получено при температурах от 525–550 °C и выше и при выдержке 550 °C в реакторе для твёрдого остатка.