Влияние температуры испытаний на усталостные свойства композиционных материалов на углеродной матрице

Автор: Постнова Мария Вячеславовна, Постнов Вячеслав Иванович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

Углерод-углеродные композиционные материалы широко применяются в авиационной технике в конструкциях, работающих при мощном воздействии тепловых потоков и высоких температур. В работе приведены исследования механических свойств данных материалов в условиях динамического нагружения при комнатной и повышенной температурах.

Углеродные материалы, теплостойкость, износостойкость, динамическое нагружение, демпфирующие свойства

Короткий адрес: https://sciup.org/148203586

IDR: 148203586 | УДК: 620.179

Текст научной статьи Влияние температуры испытаний на усталостные свойства композиционных материалов на углеродной матрице

Постнов Вячеслав Иванович, доктор технических наук, доцент, начальник филиала соплах ракетных двигателей, защитных накладках крыльев космических челноков, пресс-формах, тиглях, роторах турбин, труб высокого давления, для подшипников скольжения, уплотнений и во многих других случаях. Эти материалы находят также применение в изделиях, подверженных воздействию динамического нагружения при повышенных температурах. Механические свойства таких материалов при температурах до 450°С и динамическом нагружении изучены недостаточно полно.

Цель работы: исследование механических свойств УУКМ, изготовленных по двум технологическим вариантам (с термостатированием и без него) в условиях динамического нагружения при температурах 20 ° С и 450 ° С.

Были отработаны методические вопросы испытаний и определены механические свойства углеродных материалов (на образцах в виде стержней) при нормальной и повышенной температурах. В качестве объектов исследования служили углерод-углеродные материалы двух вариантов изготовления:

-

1. Углерод-углеродный материал (УУМ-2), состоящий из углеродного жгута УКН-П/5000 и углеродной матрицы, полученный со стадией термостатирования. Схема армирования следующая: 0/90/0/90/0/90/0/90/0 (угловая ориентация слоев дана начиная с наружного слоя относительно продольной оси образца). Образцы изготовлены в виде стержней постоянного поперечного сечения.

-

2. Углерод-углеродный материал (УУМ-3), состоящий из углеродного жгута УКН-П/5000 и углеродной матрицы, полученный без стадии термостатирования. Схема армирования следующая: 0/90/0/90/0/90/0/90/0 (угловая ориентация

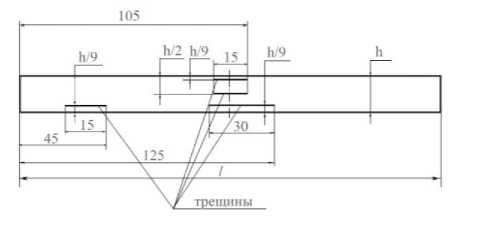

слоев дана начиная с наружного слоя относительно продольной оси образца). Образцы изготовлены в виде стержней постоянного поперечного сечения. У всех образцов данной группы имелись дефекты в виде расслоений, которые располагались на разных расстояниях от наружной поверхности (h деф. изменялась от h/9 до h/2, где h – толщина образца) для разных образцов. По длине образцов эти расслоения наблюдались как в центре образцов, так и в районе боковых торцев. У образцов УУМ-3/7 имелся кроме того вырыв наружного слоя ( ф =0 ° ) на одной поверхности образца. На рис. 1 в качестве примера приведены дефекты, наблюдаемые на образце УУМ-3/5. В табл. 1 приведены механические свойства углерод-углеродных материалов при статическом нагружении и температуре 20 ° С.

Рис. 1. Вид дефектов образца УУМ-3/5

Таблица 1. Механические свойства углеродуглеродных материалов при статическом нагружении

|

Маркировка |

Модуль упругости при изгибе Е ви - 10-6, МПа |

Предел прочности при изгибе ^ ви , МПа |

Плотность р , г/см3 |

|

УУМ-2 |

13,0 |

900,0 |

1,49 |

|

УУМ-3 |

12,5 |

750,0 |

1,42 |

Испытания углеродных материалов при повышенных температурах (до 450°С) проводились в резонансном режиме нагружения на приспособлении, состоящем из узла подвески образцов в узловых линиях основной формы из-гибных колебаний и электрической печи для нагрева средней части образцов. Испытания проводились с использованием обычных фольговых и специальных высокотемпературных тензоре-зисторов. Высокотемпературные тензорезисторы наклеивались в средней части образцов (в зоне максимальных температур), здесь же наклеивалась хромель-копельная термопара для контроля максимального уровня температур в образце испытаний. Образец в целом имеет неравномерное температурное поле. Центральная часть образца, находящаяся в печи, нагрета до температуры, соответствующей температуре испытаний. Свободные концы образцов имеют температуру выше температуры окружающей среды. При длине образцов 200 мм на образцах имеется участок длиной 30^40 мм с равномерным температурным полем. При испытании образцов на струнах по первой изгибной форме место максимальных относительных деформаций находится в середине образца по длине, т.е. в равномерном температурном поле. Испытания углеродных материалов при нормальной температуре (20°С) также проводились в резонансном режиме нагружения. Образцы закреплялись в приспособлении на струнах в узловых линиях первой формы изгибных колебаний. В табл. 2 приведены средние значения динамического модуля упругости при изгибе углерод-углеродных материалов (температура испытаний 20°С) и значения коэффициента Пуассона. Коэффициент вариации модуля упругости составил 3,9% для образцов с термостатированием и 5,7% для образцов без термостатирования. Значения динамических модулей упругости оказались ниже приведенных в табл. 1, особенно для образцов без термостатирования. Это может быть связано с начальными дефектами.

Таблица 2. Упругие свойства углеродуглеродных материалов

|

Маркировка |

Модуль упругости ЕС р - 10-6, МПа |

Коэффициент Пуассона ц |

|

УУМ–2 |

12,5 |

0,020 |

|

УУМ–3 |

11,0 |

0,015 |

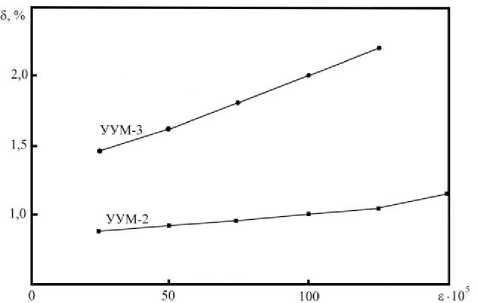

Влияние температуры на модуль упругости оказалось не велико. Получено, что в интервале температур 20^450°С максимальное уменьшение Е составило ~4% по сравнению с первоначальным. Проводилась также расчетным путем оценка изменения Е с ростом температур, учитывающая неравномерность температурного поля в образце, которая дала аналогичный результат. На рис. 2 приведена зависимость логарифмического декремента колебаний углеродных материалов от уровня относительных деформаций е при температуре 20°С. Даны средние значения логарифмического декремента колебаний. Статистическая обработка экспериментальных данных показала, что коэффициент вариации в зависимости от уровня относительных деформаций составляет у=6^15%. Из рис. 2 видно, что для углеродного материала с термостатированием зависимость логарифмического декремента колебаний от уровня относительных деформаций мала. Для материала без термостатирования зависимость 5 от е выражена в большей степени, что обусловлено значительными дефектами в образцах. Определение логарифмического декремента колебаний 5 при температуре 450 °С не показало его зависимости от температуры при таком определении температур по образцам. Все полученные результаты укладывались в границы, определенные коэффициентом вариации для испытаний при температуре 20°С.

Рис. 2. Зависимость логарифмического декремента колебаний углерод-углеродных материалов от уровня е

Усталостные испытания образцов проводились в режиме постоянных относительных деформаций на базе N=106 циклов. Для исключения выработки материала под струнами на образцы в этих местах наклеивались никелевые накладки. Результаты усталостных испытаний углерод-углеродных материалов при температуре

20 ° С приведены в табл. 3. При испытании образца УУМ-3/1 не удалось выйти на высокий уровень е и образец разрушился на уровне е =50 - 10-5. О наличии большого количества начальных дефектов в этом образце (по сравнению с другими) говорит и такой факт, что логарифмический декремент колебаний образца УУМ-3/1 на уровне е =50 - 10-5 составил 5- 4,0%, тогда как у других образцов среднее значение 5 на этом уровне составило 1,6%. Из табл. 3 видно, что деформационный предел выносливости материала УУМ-2 составил е —1 - 150 - 10 — 5 на базе 10 6 циклов и материала УУМ-3 е —1 - 75 - 10 — 5 (без учета образца УУМ-3/1). Следует отметить, что начальные дефекты в образцах УУМ-3 существенно снизили их деформационный предел выносливости. Изменение резонансной частоты образцов происходило в виде ступенек, практически без начального падения частоты. Разрушение материала УУМ-2 проявлялось в виде отслоения наружных слоев по кромкам образцов в центре (по длине образцов). У материала УУМ-3 разрушение носило другой характер, оно проявлялось в виде расслоения между слоями (по толщине) как в центре образцов, так и в районе узловых линий. Наблюдались так же продольные трещины в отдельных слоях (расслоение между волокнами в слое). В табл. 4. приведены результаты усталостных испытаний материала УУМ-3 при температуре 450 ° С остался прежним.

Таблица 3. Результаты усталостных испытаний углерод-углеродных материалов при нормальной температуре (20 ° С)

|

Материал |

№ образ-ца |

Уровень относит. деформ. £- 10 5 |

Резонансная частота, f р , Гц |

Число циклов наработки N ц |

Примечание |

|||

|

началь чаль-ная |

в момент нач. раз-руш. |

конеч-неч-ная |

до нач. разруш. |

общее |

||||

|

УУМ-2 |

2/3 |

100 150 200 |

528 524 513 |

- 50- 1 |

525 517 468 |

- 7,3 - 10 4 |

106 106 1,1 - 10 5 |

цел цел разрушен |

|

2/4 |

200 |

515 |

498 |

474 |

2,1 - 10 5 |

2,5 - 10 5 |

разрушен |

|

|

2/5 |

150 200 |

541 537 |

52- 0 |

538 483 |

1,2 - 10 5 |

106 1,4 - 10 5 |

цел разрушен |

|

|

2/7 |

250 |

532 |

521 |

485 |

4,5 - 10 4 |

105 |

разрушен |

|

|

УУМ-3 |

3/1 |

50 |

461 |

438 |

331 |

2,2 - 10 4 |

1,2 - 10 5 |

разрушен |

|

3/3 |

70 90 |

509 481 |

462 |

488 365 |

3,5 - 10 3 |

106 1,5 - 10 4 |

цел разрушен |

|

|

3/6 |

80 |

485 |

470 |

376 |

4,0 - 10 4 |

8,0 - 10 4 |

разрушен |

|

|

3/7 |

80 |

474 |

447 |

375 |

1,3 - 10 5 |

1,6 - 10 5 |

разрушен |

|

|

3/8 |

75 100 |

507 506 |

48- 8 |

506 371 |

1,7 - 10 5 |

106 2,1 - 10 5 |

цел разрушен |

|

Таблица 4. Результаты усталостных испытаний углерод-углеродных материалов при повышенной температуре (450 ° С)

|

Материал |

№ образца |

Уровень относит. деформ. £- 10 5 |

Резонансная частота, f р , Гц |

Число циклов наработки N ц |

Примечание |

|||

|

началь чаль-ная |

в момент нач. разруш. |

конеч-неч-ная |

до нач. раз-руш. |

общее |

||||

|

2/1 |

200 |

539 |

528 |

493 |

1,6 - 10 5 |

1,5 - 10 5 |

разрушен |

|

|

100 |

532 |

- |

530 |

- |

106 |

цел |

||

|

2/2 |

150 |

529 |

- |

526 |

- |

106 |

цел |

|

|

УУМ-2 |

200 |

524 |

506 |

483 |

8,6 - 10 4 |

1,2 - 10 5 |

разрушен |

|

|

2/6 |

150 |

521 |

- |

518 |

- |

106 |

цел |

|

|

200 |

516 |

495 |

465 |

1,1 - 105 |

1,4 - 10 5 |

разрушен |

||

|

2/8 |

250 |

526 |

512 |

475 |

6,2 - 10 4 |

9,3 - 10 4 |

разрушен |

|

Выводы:

-

1. Определены упруго-демпфирующие и усталостные свойства углерод-углеродных материалов при температуре 20 ° С. Получено, что для образцов с термостатированием значение модуля упругости несколько выше, чем без термостатирования, причем снижение динамического модуля упругости по сравнению со статическим у материала УУМ-2 меньше, чем у материала УУМ-3 (что может быть связано с наличием начальных дефектов в этих образцах). Демпфирующая способность материала УУМ-3 оказалась примерно в 2 раза выше, чем у материала УУМ–2 (что связано с наличием начальных дефектов).

-

2. Деформационные пределы выносливости на базе N=106 циклов углерод-углеродных материалов составил: £ -1 =150 - 10 -5 для материала УУМ-2 и £ —1 =75 - 10 —5 для материала УУМ-3.

-

3. Испытания при повышенной температуре 450 ° С материала УУМ-2 показали, что данный уровень температур практически не оказывает влияния на упругодемпфирующие

и усталостные свойства этого материала. Максимальное уменьшение модуля упругости Е в диапазоне температур 20 ^ 450 ° С составило 4%. Демпфирующая способность и усталостная прочность это материала при температуре 450 ° С не изменилась.

Список литературы Влияние температуры испытаний на усталостные свойства композиционных материалов на углеродной матрице

- Фиалков, А.С. Углерод, межслоевые соединения и композиты на их основе. -М.: Аспект Пресс, 1997. 718 с.

- Гардымов, Г.П. Композиционные материалы в ракетно-космическом аппаратостроении/Г.П. Гардымов, Е.В. Мешков, А.В. Пчелинцев. -СПб.: СпецЛит, 1999. 271 с.

- Кузнецов, С.И. Отражательная способность углеграфитовых КМ и углеродных тканей/С.И. Кузнецов, А.Л. Петров, А.Ю. Паршиков//Известия Самарского научного центра РАН. 2002. Т. 4, №11. С. 31-36.