Влияние тепловых нагрузок на механические части турбоагрегата

Автор: Кувардина Е.М., Махова А.В.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 6 (24), 2017 года.

Бесплатный доступ

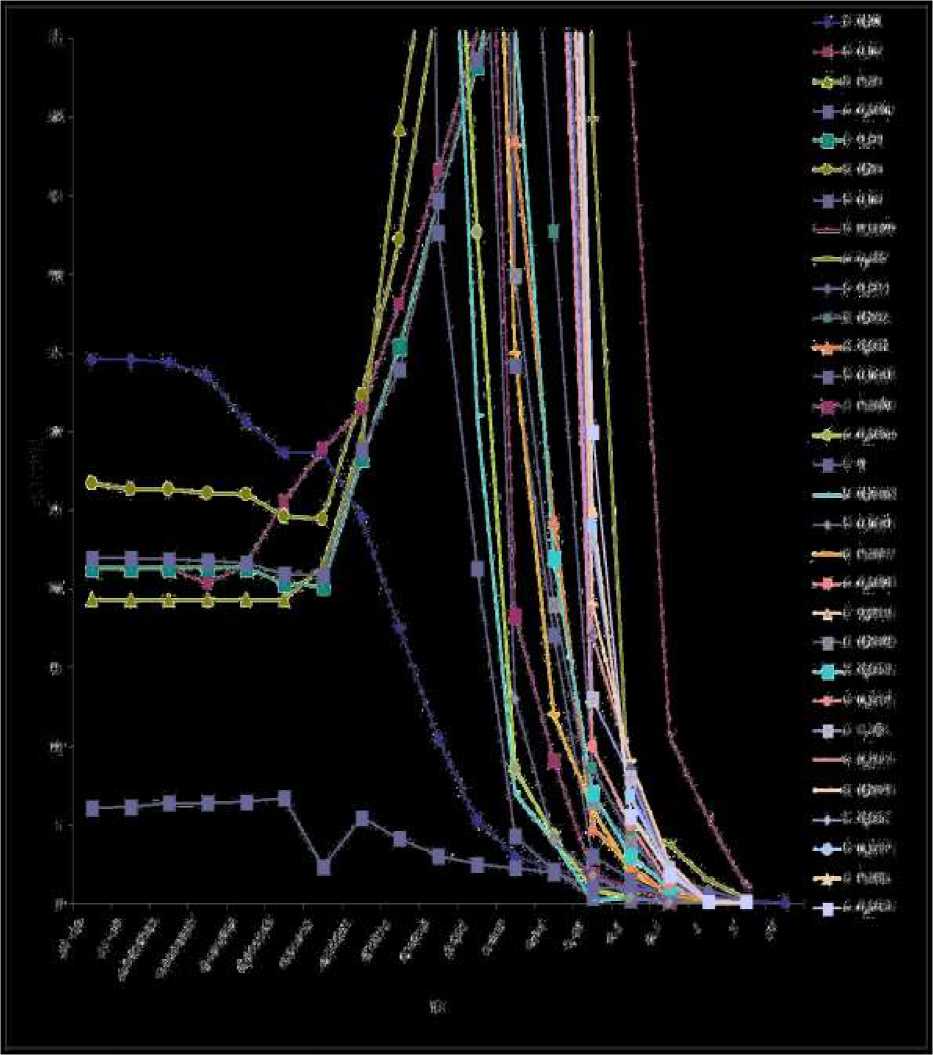

Статья посвящена изучению и выявлению предельных значений напряжения сжатия и растяжения металлов, что влечет за собой разрушение турбоагрегата в период нестационарной работы. В результате расчетов была построена зависимость тепловых потоков, вызывающих напряжения сжатия и растяжения металлов в зависимости от времени действия для различной величины критической трещины.

Напряжения сжатия и растяжения, турбоагрегат, тепловые нагрузки

Короткий адрес: https://sciup.org/140271911

IDR: 140271911

Текст научной статьи Влияние тепловых нагрузок на механические части турбоагрегата

Суммарное процентное соотношение по производству электроэнергии на атомных электростанциях от общего количества производимой энергии составляет 16%. Принцип работы АЭС заключается в преобразовании тепловой энергии пара в механическую энергию вращения вала паровой турбины, которая приводит в действие генератор, где механическая энергия преобразовывается в электрическую. Для предотвращения неполадок работы станций необходим контроль и усовершенствование работы оборудования АЭС. Поэтому актуален вопрос исследования переходных режимов работы паровых турбин.

Переходными считаются режимы, связанные с изменением расхода водяного пара или его параметров во времени [1].

К переходным режимам работы турбоагрегатов относятся такие процессы как пуски и остановы турбины. Эти режимы связаны со значительными изменениями механического и термического состояния элементов турбины и паропроводов.

В нашей работе проводится оценка величины напряжения сжатия. При возрастании температуры среды за очень короткий промежуток времени динамические эффекты становятся весьма значительными, напряжения сжатия достигают больших значений, часто в несколько раз превышающих предел прочности материала на сжатие. Поэтому необходимо учитывать эти напряжения в механизме термического разрушения материала. Требуется выяснить, какой вид напряжений достигает раньше своих предельных значений для проводимых тепловых потоков.

Рассмотрим свободную со всех сторон пластинку толщиной 2δ. К поверхности z=+δ, начиная с момента времени τ=0, подводится постоянный удельный тепловой поток. Нижняя поверхность z=-δ и боковые края пластины – теплоизолированы.

Уравнение теплопроводности с граничными и начальными условиями запишется в виде:

a ^ = ^ Т ст d z d T

;

(1.1)

Т = 0, T 0;

Я дТ = q, z = +5; rW ст z д Т

Я — = 0, z = —5. , ст z

Распределение температуры по толщине зависит от теплофизических свойств материала, величины теплового потока и времени его подачи [2].

Т ( - ;5 ) = q {--- V--- t+

5 2( с рЯ ) ст

Я

3 z / 5 + 6 z / 5 - 1 —

12 v

^ .n 2 2

4 V ( — 1) 2 n v n n z

—Г L- —2-exp [ — n -------T ]cos[ — (- +1)]},

П vn=1 n 4(СрЯ)ст 2 5 ( v= _ст.

Зная распределение температуры в пластине, вычисляют термические напряжения растяжения и сжатия, возникающие в некоторый момент времени τ на различной глубине от поверхности δ i (δ=z i ) при данном значении теплового потока q. Пластина с переменной по толщине температурой находится в плоско напряженном состоянии. Напряжения определяются по уравнению:

о = о xx yy

+5

e t E z 1 z

(1.3)

= - 0- д )" T ( 5T ) + (1 - д )2 5 I е ET ( 5 ;T ) dz’

-5

где первый член - составляющая напряжения сжатия, а второй - растяжения; вгкоэффициент линейного расширения; Е - модуль Юнга.

Задаваясь предельными значениями напряжения сжатия и растяжения для каждого материала, получают функциональную зависимость теплового потока, вызывающего разрушение, от времени подачи и глубины проникновения. Кроме того, приравнивая температуры на поверхности пластины к температуре плавления металла, находят значения удельных тепловых потоков, необходимых для расплавления поверхностного слоя за различный промежуток времени их действия. Таким образом, в каждом конкретном случае имеют функциональные зависимости теплового потока от времени воздействия его на конструкционную поверхность:

-

- плавление поверхности пластины:

^

q 1 = Т пл /{---- v---т+ — - -2- - S (—2-exp[ - ( n nv )2 т / 4( c pX ) ct ]cos n n }; (1.4)

2(cpX)cT 3 v n v n=i

-

- создание предельных напряжений сжатия:

q 2

. (1 - д)о пр. сж /{ V т + 3z2 / 52 + 6z / 5-1 PtE 2( cpX) ct12

(1.5)

+ 1)]};

(1.6)

-^r - S(-12-exp [-(nnv)2 т/ 4(cpX)CT]cos[n^ (-n v n=1 n2

- создание предельных напряжений растяжения

(1 Р)°пр. pac / etE 2(cpX)ct T

Для расчета выберем пластину из меди, функциональные зависимости q1, q2 и q3 были рассчитаны для таких материалов, как медь и нержавеющая сталь. Термомеханические характеристики для данных материалов представлены в таблице 1.1 [3].

Таблица 1. 1 – Термомеханические свойства меди и нержавеющей стали

|

Материал |

ρ Кг/м3∙103 |

β 1/К∙10-5 |

С Дж/кг∙с |

0 пл, |

μ, Па∙с |

Е, Н/м2∙10 |

σ пр.р Н/ м2∙10 |

σ пр.ст Н/ м2∙10 |

|

Медь |

8,9 |

1,6 |

390 |

1100 |

0,34 |

11,8 |

220 |

1570 |

|

Нержавеющая сталь |

7,8 |

1,1 |

516 |

1300 |

90,35 |

21,6 |

700 |

2500 |

Результатами расчетов явились аппроксимические зависимости тепловых потоков, вызывающих напряжения сжатия и растяжения меди в зависимости от времени действия их воздействия. Полученные зависимости представлены на рисунке 1.

Рис. 1. - Зависимость тепловых потоков, вызывающих напряжения сжатия и растяжения металлов в зависимости от времени действия для различной величины критической трещины. [4]

Таким образом, приведенные зависимости наглядно показывают, что увеличение теплового потока в местах концентрации напряжений негативно влияют на теплофизические свойства материала, что может привести к их разрушению в период нестационарной работы турбоагрегата.

Список литературы Влияние тепловых нагрузок на механические части турбоагрегата

- Электпронный ресурс: http://5fan.ru/wievjob.php?id=1090

- Капелович Б. Э. Эксплуатация паротурбинных установок. М., «Энергия», 1975. 288 с. с

- Трухний А. Д., Ломакин Б. В. Теплофикационные паровые турбины и турбоустановки. -М.:МЭИ, 2002.-540с.

- Генбач А. А., Жамбыл Г. Ж. Расчет переходных процессов паровой турбины// Поиск.-2012.-№4(2).-с.91-95.