Влияние термической обработки на деформацию отдельных фаз в сплавах АМГ10 и Д16

Автор: Гречников Федор Васильевич, Носова Екатерина Александровна, Савельева Оксана Григорьевна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1-2 (22), 2009 года.

Бесплатный доступ

Рассмотрен характер изменения степени деформации зерна и вторичных включений в зависимости от различных режимов термической обработки сплавов систем Al - Mg и Al - Cu на различных участках очага пластической деформации.

Деформация зерна, термическая обработка, вторичные включения

Короткий адрес: https://sciup.org/148175857

IDR: 148175857 | УДК: 669.2.017:620.18

Текст научной статьи Влияние термической обработки на деформацию отдельных фаз в сплавах АМГ10 и Д16

Развитие промышленности требует получения особых свойств в высокотехнологических конструкциях, что приводит к созданию специальных материалов, в том числе удовлетворяющих требованиям машиностроителей и технологов. На сегодняшний день перспективным направлением создания наноматериалов является интенсивное деформирование сплавов в сочетании с разработкой режимов предварительного и последующего термического воздействия. Алюминиевые сплавы по структуре [1] остаются одними из наиболее популярных конструкционных материалов как в авиации и ракетостроении, так и в общем машиностроении, строительстве и других отраслях промышленности. Получение заданных свойств в алюминиевых сплавах при возникновении субмелкозернистой структуры и моделирование процессов их пластической деформации требуют знания поведения свойств структурных составляющих, образующих структурно-фазовый состав материала. Так как характер пластической деформации напрямую зависит от вида термической обработки, необходимо установить характер пластической деформации в твердом растворе и отдельных фазах сплава в зависимости от режимов термической обработки [2].

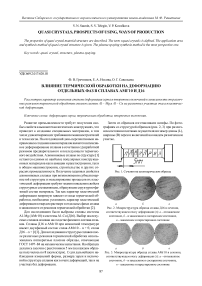

Для исследования были выбраны сплавы системы Al–Mg (АМг10) и системы Al–Cu (Д16). Выбор исследуемых сплавов основан на сходстве фазового состава сплавов. Сплавы Д16 и АМг10 при комнатной температуре имеют двухфазный состав: сплав АМг10 – a + θ , сплав Д16 – a + β [3]. Для исследования структуры сплавов после различных режимов термической обработки использовались пятикратные плоские образцы, отвечающие ГОСТ 1497–84 на механические испытания. На образцах делались засечки с расстоянием 5 мм (на каждом образце получилось по 8 засечек) (рис. 1) для дальнейшего наблюдения изменений формы, размера зерен и включений в структуре сплавов как в очаге деформаций, так и на участках без деформации.

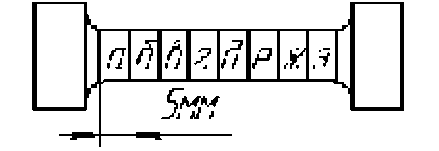

Затем из образцов изготавливали шлифы. По фотографиям со структурой образцов (рис. 2, 3) при различном состоянии поставки осуществлялся замер длины (L), ширины (B) зерен и включений на каждом размеченном участке.

Рис. 1. Сечения на цилиндрическом образце

б

в

Рис. 2. Микроструктура образца сплава Д16 в сечении, соответствующем очагу деформации (г): а – отожженное состояние, б – в закаленное и состаренное состояние, в – закаленное и перестаренное состояние

а б в

Рис. 3. Микроструктура образца сплава АМг10 в сечении, соответствующем очагу деформации (г): а – отожженное состояние, б – в закаленное и состаренное состояние, в – закаленное и перестаренное состояние

Анализ микроструктуры сплавов АМг10 и Д16 показал, что сплав Д16 обладает меньшим размером зерна, чем сплав АМг10. При этом β -фаза в сплаве Амг10 выделяется в основном по границам зерен, в то время как Д16 θ -фаза распределяется по всей площади зерна.

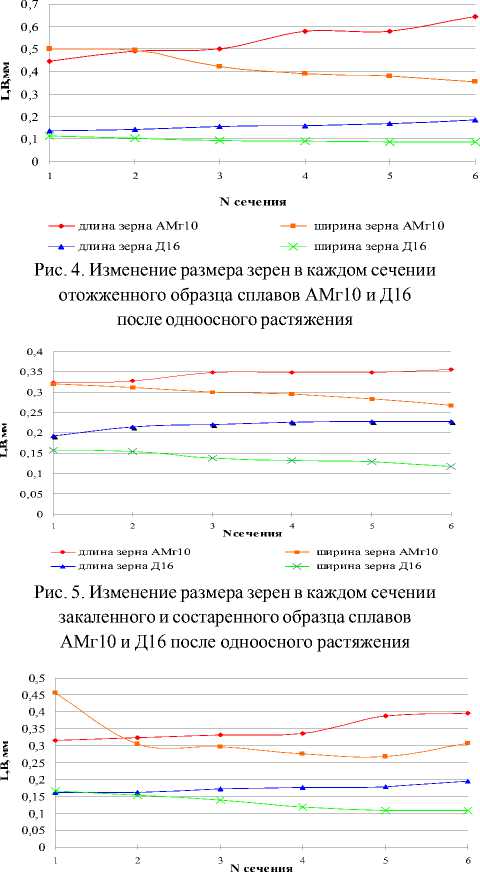

Результаты замеров для образцов приведены в виде графиков (рис. 4–9).

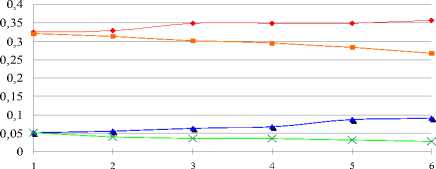

длина зерна АМг10 ширина зерна АМг10

длина зерна Д16 ширина зерна Д16

Рис. 6. Изменение размера зерен в каждом сечении закаленного и перестаренного образца сплавов АМг10 и Д16 после одноосного растяжения

N сечения длина включений АМг10

длина включений Д16

ширина включений АМг10

ширина включений Д16

Рис. 7. Изменение размера включений в каждом сечении отожженного образца сплавовАМг10 и Д16 после одноосного растяжения

Далее по полученным данным определялась степень деформации зерен и включений в каждом сечении, а также средняя степень деформации образца (по формулам 1 и 2 соответственно) для установления межзеренного проскальзывания при деформировании:

ε= а к - а 0 100 %, (1)

а 0

где а 0 – начальный размер зерен и включений в продольном и поперечном направлениях, см; ( L 0, B 0); а к – конечный размер зерен и включений в продольном и поперечном направлениях, см; ( L к, B к); ε – деформация зерен и включений в продольном и поперечном направлениях, %; ( ε L ε B ).

ε ср.обр = l к l 0 100%, (2)

l 0

где l 0 – начальная длина образца, мм; l к – конечная длина образца, мм; ε ср.обр. – средняя деформация образца, %.

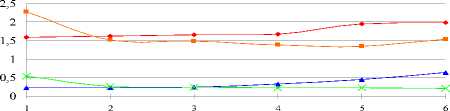

Nсечения длина включений АМг10

длина включений Д16

ширина включений АМг10

ширина включений Д16

Рис. 8. Изменение размера включений в каждом сечении закаленного и состаренного образца сплавов АМг10 и Д16 после одноосного растяжения

N сечения длина включений АМг10

ширина включений АМг10

длина включений Д16

ширина включений Д16

Рис. 9. Изменение размера включений в каждом сечении закаленного и перестаренного образца сплавов АМг10 и Д16 после одноосного растяжения

Результаты расчетов представлены в виде графиков (рис. 10–12).

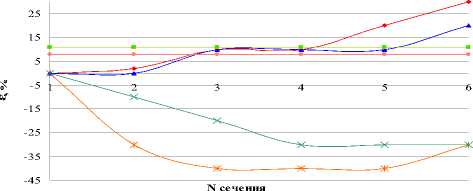

ε длины зерна АМг10 ε ширины зерна АМг10

ε длины зерна Д16 ε ширины зерна Д16

средняя деформация образца АМг10 средняя деформация образца Д16

Рис. 10. Деформация зерен по сечениям отожженного образца сплавов Д16 и АМг10 после одноосного растяжения

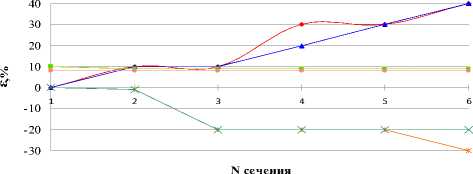

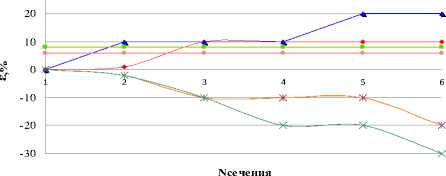

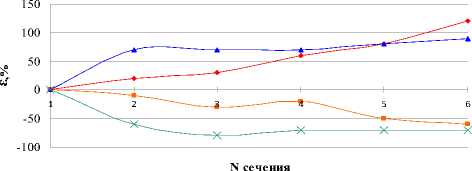

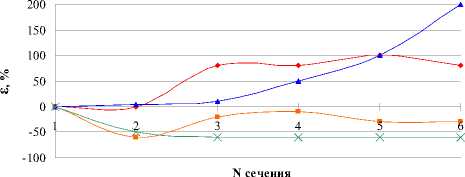

Результаты данных при анализе графиков зависимости размера зерна в продольном и поперечном направлениях от номера сечения показал, что у сплава Д16 в отожженном состоянии значение предельной деформации зерна составляет 60 %, включений 150 %; в закаленном и состаренном состоянии деформация длины зерна 114 %, а включений 46 %; в закаленном и перестаренном состоянии деформация длины зерна 118 %, включений 82 %. В сплаве АМг10 в отожженном состоянии предельная деформация длины зерна составляет 40 %, а включений 120 %; в закаленном и состаренном состоянии деформация длины зерна 60 %, а включений 40 %; в закаленном и перестаренном состоянии деформация зерна 80 %, а включений 180 %.

ε длины зерна АМг10

ε длины зерна Д16

средняя деформация образца АМг10

ε ширины зерна АМг10

ε ширины зерна Д16

средняя деформация образца Д16

Рис. 11. Деформация зерен по сечениям закаленного и состаренного образца сплавов Д16 и АМг10 после одноосного растяжения

ε длины зерна АМг10

ε длины зерна Д16

средняя деформация образца АМг10

ε ширины зерна АМг10

ε ширины зерна Д16

средняя деформация образца Д16

Рис. 12. Деформация зерен по сечениям закаленного и перестаренного образца сплавов Д16 и АМг10 после одноосного растяжения

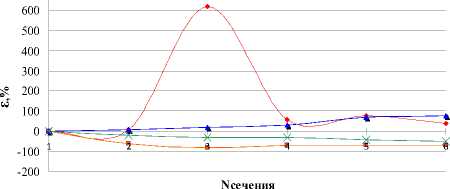

ε длины включений АМг10 ε ширины включений АМг10

ε длины включений Д16

ε ширины включений Д16

Рис. 13. Деформация включений по сечениям отожженного образца сплавов Д16 и АМг10 после одноосного растяжения

На фотографиях микроструктур образцов видно, что Д16 обладает меньшим зерном, чем АМг10. При старении в фаза в сплаве Амг10 выделяется в основном по границам зерен, в то время как у Д16 и фаза распределяется по всей площади зерна.

Результаты зависимости деформации фаз сплавов Д16 и АМг10 (рис. 10–15) показывают, что деформация зерен (или a -твердого раствора) равномерно увеличивается по всему сечению образца, приближаясь к очагу деформации, где начинается область разрушения и увеличивается наиболее интенсивно. Деформация включений как в долевом, так и в поперечном направлении имеет большие значения, поскольку их размер на порядок меньше, чем у твердого раствора.

ε длины включений АМг10

ε длины включений Д16

ε ширины включений АМг10

ε ширины включений Д16

Рис. 14. Деформация включений по сечениям закаленного и состаренного образца сплавов АМг10 и Д16 после одноосного растяжения

ε длины включений АМг10

ε ширины включений АМг10

ε длины включений Д16

ε ширины включений Д16

Рис. 15. Деформация включений по сечениям закаленного и перестаренного образца сплавов АМг10 и Д16 после одноосного растяжения

Анализ характеристик деформации показал, что в процессе испытаний на растяжение проскальзывание зерен по границам отсутствовало, следовательно, в процессе деформирования осуществлялся механизм скольжения зерен по всему участку образца, приближаясь к очагу деформаций. Этим можно объяснить удлинения зерен сплава. Большие значения степени деформации включений объясняются тем, что их размеры на порядок меньше размеров зерна сплава. Степени деформации во многом зависят от состояния поставки сплава.

Полученные результаты исследования могут быть использованы при разработке прикладных программ моделирования процессов обработки металлов давлением с учетом реальной структуры.