Влияние термоэкспозиции и периода эксплуатации на усталостную долговечность планера летательного аппарата

Автор: Лавренов Владимир Алексеевич, Кацура Александр Владимирович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1 (41), 2012 года.

Бесплатный доступ

Ресурс основных частей планера летательного аппарата (ЛА) определяется усталостной долговечностью деталей с концентраторами напряжений, работающих в условиях повторно-циклических деформаций растяжения или растяжения-сжатия. Основное повреждение в конструкционный материал вносят нагрузки растяжения.

Деформирование, прочность, долговечность, термоэкспозиция

Короткий адрес: https://sciup.org/148176778

IDR: 148176778 | УДК: 539.3

Текст научной статьи Влияние термоэкспозиции и периода эксплуатации на усталостную долговечность планера летательного аппарата

Снижения уровня напряжений, действующих в зонах концентраторов, можно добиться увеличением площади расчетных сечений деталей при растяжении, сжатии, сдвиге, моментов сопротивления (разнесением сечения) при изгибе или кручении, увеличением количества крепежных элементов в заклепочных или болтовых соединениях. Но эти меры связаны со значительным увеличением веса или габаритов конст- рукций, уменьшением полезных объемов, что в авиации неприемлемо.

Эффективным способом повышения характеристик сопротивления усталости элементов конструкции планера ЛА стало создание в зонах концентрации напряжений полей остаточных напряжений обратного опасным с позиций сопротивления усталости эксплуатационным напряжениям знака (остаточных на- пряжений сжатия) методами локально-упругого, упруго-пластического или пластического деформирования материала по контуру концентратора напряжений и постановки болтов и заклепок с гарантированным осевым и радиальным натягом.

Полезные остаточные напряжения сжатия, суммируясь с действующими в конструкции эксплуатационными напряжениями от внешних воздействий, существенно снижают уровень максимальных напряжений цикла растяжения, что приводит к ощутимому приросту долговечности элемента конструкции за счет увеличения периода циклической наработки до момента появления трещины усталости.

С другой стороны, при сборке узлов и агрегатов планера вследствие неизбежных погрешностей увязки и базирования между обшивками и сопряженными элементами каркаса возникают местные зазоры, которые во многих случаях устраняются методом упругой компенсации – путем подтяжки элементов пакета. Возникающие в сопрягаемых деталях монтажные напряжения местного изгиба отрицательно влияют на ресурсные характеристики конструкции, причем при поперечной деформации наибольшим деформациям подвергается наименее жесткий элемент пакета – обшивка, а уровень монтажных напряжений от изгиба определяется кривизной контура (срединной плоскости) конструктивного элемента. А максимальная кривизна наблюдается в местах постановки крепежа, т. е. в зоне неустранимых концентраторов напряжений – отверстий под болты и заклепки.

Исследования показали, что в штатных болтовых и заклепочных соединениях с идеальным прилеганием сопрягаемых элементов пакета (обшивки и подкрепляющего набора) монтажные напряжения невелики – около 1 кгс/мм2.

В случае упругой компенсации зазора, равного 0,3 мм, монтажные напряжения в обшивке достигают 8 кгс/мм2, при устранении зазора 0,8 мм напряжения возрастают до 22 кгс/мм2. В большинстве натурных конструкций монтажные напряжения достигают максимальных значений в наименее жестких элементах (в обшивке), в местах пересечения продольного и поперечного силового набора и составляют ∆σх = 7,6 кгс/мм2; ∆σу = 8,2 кгс/мм2. В упругой области зависимость между величиной компенсируемого зазора и уровнем монтажных напряжений практически линейная: чем больше технологический зазор в пакете сопрягаемых деталей, тем выше остаточные монтажные напряжения.

Монтажные напряжения такой величины, возникшие в конструкции планера ЛА при сборке (экстремальные напряжения на растянутой при местном изгибе поверхности детали), суммируясь с эксплуатационными напряжениями (примерно такой же величины) могут существенно снизить долговечность конструкции [1].

Основной путь борьбы с негативными последствиями упругой компенсации зазоров – применение металлических прокладок-компенсаторов или прослоек полимерных компенсирующих заполнителей.

Однако длительная эксплуатация или воздействие повышенной температуры могут существенно сказаться на общем напряженно-деформированном состоянии конструкций и снизить положительный эффект упрочнения местным пластическим деформированием или повысить негативное действие монтажных напряжений.

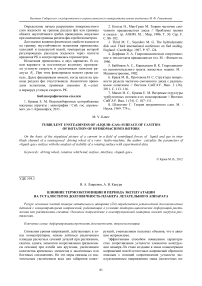

Исследование влияния предварительной термоэкспозиции на усталостную долговечность конструкций с монтажными напряжениями проведено на образцах продольного проходного болтового соединения (см. таблицу).

Образец типа 1 – без зазора; образец типа 2 – с зазором 0,3 мм, прокладка Д16АТ; образец типа 3 – с зазором 0,8 мм, прокладка Д16АТ. При отсутствии прокладки элементы конструкции образца воспринимают усилия, пропорциональные площадям их поперечных сечений. При наличии прокладки происходит перераспределение усилий вследствие различных поперечных деформаций от продольных усилий – более жесткий элемент нагружается сильнее, что также моделирует условия работы натурных конструкций. Анодированные образцы без прокладки и с прокладкой толщиной 0,3 мм, что соответствует монтажным напряжениям в расчетном сечении (внутренний болт) σм = 8…10 кгс/мм2, после экспозиции в термостате конвективного теплообмена при температуре 175 °С в течение 168 ч (эквивалентных по параметру Ларсона– Миллера 20 000 ч выдержки при нормальной температуре) были испытаны на уровне σ max = 16 кгс/мм2, σ min = 4 кгс/мм2 с частотой циклического нагружения f = 10 Гц. Отмечено снижение усталостной долговечности исходных образцов в 1,9 раза, образцов с прокладкой – в 1,3 раза.

Характеристика образцов для исследования влияния монтажных напряжений на выносливость

|

Образец |

Деталь |

|||||||

|

Обозначение |

Технологические параметры |

Количество |

Позиция |

Наименование |

Материалы |

Размеры, мм |

Количество, шт |

|

|

на поз. |

всего |

|||||||

|

Тип 1 |

Без зазора h 1 = 0 σ m = 0 |

75 |

1 |

Пластина |

Д16АТ |

340×36×5 |

1 |

75 |

|

2 |

Накладка |

Д16АТ |

340×36×4 |

1 |

75 |

|||

|

Тип 2 |

С зазором h 2 = 0,3 |

72 |

1 |

Пластина |

Д16АТ |

340×36×5 |

1 |

72 |

|

2 |

Накладка |

Д16АТ |

340×36×4 |

1 |

72 |

|||

|

3 |

Прокладка |

Д16АТ |

20×36×03 |

1 |

72 |

|||

|

Тип 3 |

С зазором h 3 = 0,8 |

72 |

1 |

Пластина |

Д16АТ |

340×36×5 |

1 |

72 |

|

2 |

Накладка |

Д16АТ |

340×36×4 |

1 |

72 |

|||

|

3 |

Прокладка |

Д16АТ |

20×36×08 |

1 |

72 |

|||

Аналогичные по конструкции образцы, изготовленные 10 лет назад, были испытаны на усталость после выдержки в нормальных условиях в течение прошедшего с тех пор времени (88 000 ч). Часть их предварительно была подвергнута воздействию повышенной температуры. После 10-летней выдержки усталостные характеристики образцов снизились в 1,5…2,0 раза. Дополнительная термоэкспозиция значительно (в 2,5…3,0 раза) уменьшает сопротивление усталости всех образцов.

Используя принцип суперпозиции и считая, что термоэкспозиция не оказала существенного влияния на свойства материала Д16АТ, можно выразить долговечность образца без прокладки N ТЭ и образца с прокладкой N Т н Э после термоэкспозиции через исходные долговечности N 0 и N 0 н с помощью коэффициентов, учитывающих влияние температуры на осевой натяг в зоне постановки крепежа К н ТЭ и на величину (релаксацию) монтажных напряжений в расчетном сечении К м ТЭ :

NТЭ = КнТЭ ⋅N0,(1)

NТмЭ = КТнЭ ⋅КТмЭ ⋅N0м,(2)

откуда

КнТЭ = NТЭ N0 ,(3)

КТмЭ = NТмЭ N0м⋅КнТЭ .(4)

Долговечность исходных образцов после 10-летней выдержки в нормальных условиях

Nτ=Кτн⋅N0,(5)

после предварительной термоэкспозиции и последующей 10-летней выдержки

NТмЭτ =КнТЭ⋅Кнτ ⋅N0.(6)

Аналогично для образцов с монтажными напряжениями

Nτм=Кнτ⋅Кмτ⋅N0м,(7)

NТмЭτ =Кнτ ⋅Кмτ ⋅КнТЭ ⋅КТмЭ ⋅N0м.(8)

Здесь коэффициент К н τ учитывает изменение величины натяга в болтовом соединении со временем, коэффициент К м τ – влияние временных выдержек на величину монтажных напряжений.

Используя экспериментальные данные, из выражения (3) получаем

КнТЭ = 71 432 / 135 348 = 0,53, из выражения (4)

К Т м Э = 74 168 / 95 810 · 0,53 = 1,46.

Из выражения (5) имеем

Кнτ = 74 509 / 135 348 = 0,55, из выражения (7)

К м τ = 62 991 / 95 810 · 0,55 = 1,19.

С помощью полученных коэффициентов можно рассчитать долговечность образца с монтажными напряжениями после предварительной термоэкспозиции и выдержки в нормальных условиях по формуле (8):

N Т м Эτ = 0,55 · 1,19 · 0,53 · 1,46 · 95 810 = = 50 645 циклов.

По данным эксперимента N Т м Эτ = 40 400 циклов.

Анализ результатов, проведенный с использованием изложенной методики, показывает, что коэффициенты удовлетворительно оценивают качественно и количественно влияние эксплуатационных факторов на усталостную долговечность образцов с монтажными напряжениями. Следует учесть, что чем выше монтажные напряжения, осевые, радиальные натяги, тем большее влияние оказывают на них (а значит, и на долговечность) экспозиции.

Если коэффициент меньше 1, то действие соответствующего фактора на долговечность отрицательно. Чем коэффициент больше 1, чем существеннее положительное влияние эксплуатационного воздействия [2; 3].

В элементах конструкций с болтовыми и заклепочными соединениями можно ликвидировать вредное влияние монтажных напряжений путем следующих воздействий:

-

- хотя бы одноразовой термоэкспозицией с последующей затяжкой болтов (опрессовкой заклепочного соединения) для конструкций с К н ТЭ · К Т м Э > 1;

-

- циклическим нагревом с подтяжкой соединения после каждого цикла или длительной термоэкспозицией с периодической затяжкой болтов (опрессовкой заклепок) для конструкций с К н ТЭ · К Т м Э ≤ 1, К Т м Э > 1.

Таким образом, конструкции с К Т м Э < 1 улучшению не подлежат.

Результаты испытаний подтверждают вывод о сложном действии остаточных напряжений на напряженно-деформированное состояние конструкции в процессе статического и циклического нагружения при эксплуатации.

Так, в процессе релаксации натягов и монтажных напряжений в болтовых соединениях при длительном или достаточно интенсивном нагреве произошло выравнивание полей напряжений в исходных образцах и образцах с прокладкой, что в конечном счете обусловило практически равную долговечность соединений.

Анализ полученных в эксперименте значений коэффициента КТмЭ = 1,46, учитывающего воздействие температуры на величину (релаксацию) монтажных напряжений в расчетном сечении, и коэффициента Кмτ = 1,19, учитывающего воздействие временных выдержек на величину монтажных напряжений, показывает, что недельная выдержка при повышенной температуре снижает отрицательное влияние монтажных напряжений на сопротивление усталости соединения почти в полтора раза за счет их интенсивной релаксации. Временнáя выдержка продолжительно- стью 10 лет меньше сказалась на величине остаточных напряжений, усталостная долговечность соединения выросла примерно на 20 %. Если в первом приближении воспользоваться линейной аппроксимацией реологических эффектов, можно для сравниваемых временных интервалов получить эквивалент температурного воздействия на остаточные напряжения по критерию остаточной усталостной долговечности: выдержка продолжительностью 10 лет оказывает такое же влияние на снижение уровня остаточных напряжений в соединении, как и термоэкспозиция при температуре 175 °С в течение 70 ч (примерно трое суток).

Эти выводы применимы также для оценки снижения положительного эффекта упрочнения методом пластического деформирования в отношении сопротивления усталости элементов летательных аппаратов.