Влияние типовых механических и коррозионных воздействий на остаточную долговечность алюминиевого сплава Д16АТ

Автор: Кацура А.В., Крушенко Г.Г.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Статья в выпуске: 6 (46), 2012 года.

Бесплатный доступ

Представлены результаты комплексного экспериментального исследования влияния предварительной усталостной наработки («тренировки») и типового коррозионного воздействия на сопротивление усталости листового полуфабриката сплава Д16АТ.

Коррозия, остаточная долговечность, механические воздействия

Короткий адрес: https://sciup.org/148177839

IDR: 148177839

Текст научной статьи Влияние типовых механических и коррозионных воздействий на остаточную долговечность алюминиевого сплава Д16АТ

Изучение изменения усталостных характеристик сплава в зависимости от предыстории проведено на плоских образцах «корсетного» типа шириной в рабочем сечении 12 мм, вырезанных из исходного полуфабриката (лист 3 мм, плакированный) вдоль направления проката.

В качестве объекта исследований применяли образцы двух типов:

– «надрезанные» образцы с концентратором напряжения в виде центрального отверстия диаметром 2 мм:

-

– «гладкие» образцы:

На первом этапе контрольный эксперимент был проведен на гладких образцах, изготовленных из исходного материала (лист в состоянии поставки) и из заготовок, прошедших силовую наработку на сжатие в специальном приспособлении. Торцевые поверхности рабочей части образцов не имели защитного покрытия (после механической обработки).

Предварительная усталостная наработка («тренировка» циклами сжатия) заготовок образцов («гладких» пластин шириной 120 мм) осуществлялась по программе № 10 (последовательно 4 ступени нагружения σ max / σ min с частотой ~20 Гц):

-

1 ступень: при σ max / σ min +15 / –30 МПа – 60 000 циклов;

-

2 ступень: при σ max / σ min +25 / –50 МПа – 80 000 циклов;

-

3 ступень: при σ max / σ min +30 / –80 МПа – 100 000 циклов;

-

4 ступень: при σ max / σ min +40 / –100 МПа – 120 000 циклов.

Направление переменного по величине вектора предварительных циклических нагрузок по отношению к продольной оси образца составляло 0°[1].

В качестве коррозионной среды в работе использовали водный раствор 3 % NaCl + 0,1 % Н2О2 – стан- дартная среда для подобного рода исследований (ГОСТ 9.913): имитация воздействия климатических факторов морской атмосферы. Среда сравнения – воздух лабораторного помещения.

Экспозиции образцов в среде осуществляли без нагрузки в условиях полного погружения в электролит при нормальной температуре. Закладка всех партий образцов производилась единовременно в одной емкости. Длительность коррозионных экспозиций составила 90 суток.

Оценка коррозионной стойкости образцов в зависимости от вида предварительной наработки (включая исходное состояние полуфабриката) проведена в соответствии со следующими критериями:

-

– характер изменения внешнего вида (визуальный контроль): изменение цвета, наличие и интенсивность локальных коррозионных поражений поверхностей и т. п.;

-

– остаточная усталостная долговечность до разрушения.

Анализ состояния образцов после коррозионных испытаний производили визуально, после чего их подвергали испытаниям на усталость. Во всех случаях усталостный эксперимент был спланирован и проведен так, чтобы образцы с различной предысторией испытывались через один вперемежку с соответствующими исходными (без коррозионной предыстории) образцами.

Сравнительные усталостные испытания образцов в исходном состоянии и после коррозионного воздействия были проведены на воздухе циклом растяжения с частотой ~20 Гц на контрольном уровне максимального напряжения σ max = 200 МПа. Как правило, в каждом случае испытано 4…6 образцов на точку.

Как показал визуальный анализ, выдержка образцов из сплава Д16АТ в растворе 3 % NaCl + 0,1 % Н 2 О 2 приводит к заметному коррозионному поражению их поверхностей. После выемки из раствора и просушки все образцы были покрыты налетом различной плотности с множественными вздутиями (отложение продуктов адсорбции и коррозии), после удаления которого обнажалась прокорродированная поверхность образца: тусклая, темно-серая (торцевые поверхности – потемнение до черноты), полностью потерявшая металлический блеск с отдельными язвенными пятнами и точками.

Уже после экспозиции в среде в течение 1...2 суток на фоне частичного потускнения поверхности (металлический блеск сохранился) четко наметились очаги местной коррозии в виде скоплений точечных пятен. Следует отметить, что визуально начальное (значимое) поражение поверхностей образцов после предварительной усталостной наработки по сравнению с образцами из исходного полуфабриката наблюдалось на несколько суток позднее (после экспозиции 3…4 суток).

Увеличение времени выдержки в электролите до 90 суток ведет к дальнейшему поражению поверхности, характерному для плакированных полуфабрикатов. Причем, характер и кинетика поражения образцов всех партий примерно одинаковы.

Следует отметить, что, как правило, интенсивность коррозионных поражений обеих поверхностей образца неодинакова. Часто очаги язвенной коррозии имели место у торцевых кромок рабочей части, что может явиться причиной нерасчетных разрушений образцов при последующих усталостных испытаниях.

Локальная коррозия на боковых (основных) поверхностях развивалась, как правило, внутри плакирующего слоя: за редким исключением глубины дефектов (пятна, точки) не превышали 0,03 мм. Отмеченные поперечные трещиноподобные повреждения вдоль граней торцевых поверхностей (вдоль контура нарушения плакировки) достигали следующих размеров: длина до 0,5 мм, глубина 0,06 мм [1].

На торцевых поверхностях четко наметились множественные очаги местной коррозии в виде пятен и язв (питтингов) различной конфигурации (точечных, криволинейных и т. п.) глубиной в несколько сотых миллиметра. Подобные коррозионные дефекты могут стать причиной нерасчетных и многоочаговых разрушений некоторых «гладких» образцов [2].

Три группы образцов из сплава Д16АТ в исходном состоянии и после предварительных механического и коррозионного воздействий испытаны на усталость при контрольном уровне σ max = 200 МПа (σ min = 0; частота нагружения ~20 Гц).

В качестве обобщенного критерия оценки коррозионной стойкости образцов принята остаточная усталостная долговечность.

Предварительные результаты испытаний образцов из исходного листового полуфабриката и с различной предысторией приведены в таблице 1, где в соответствующих графах, для каждого варианта предыстории, даны числа циклов N до разрушения каждого образца, средние логарифмические значения чисел циклов N lg , среднеквадратические отклонения S lg N логарифмов долговечностей, доверительные интервалы ε β для средних значений логарифмов чисел циклов (уровень доверительной вероятности β = 90 %).

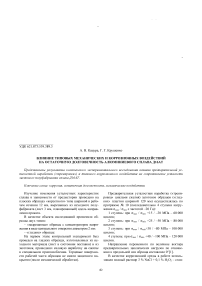

Все полученные экспериментальные данные для каждой партии образцов в виде зависимостей (точек) усталостной долговечности образцов при контрольном уровне напряжения σ max от варианта предыстории представлены так же на рис. 1 (по оси ординат отложены долговечности N в циклах в логарифмическом масштабе, вдоль оси абсцисс – варианты исследованных предварительных воздействий). Графики дают наглядное представление о разбросе полученных результатов. [2]

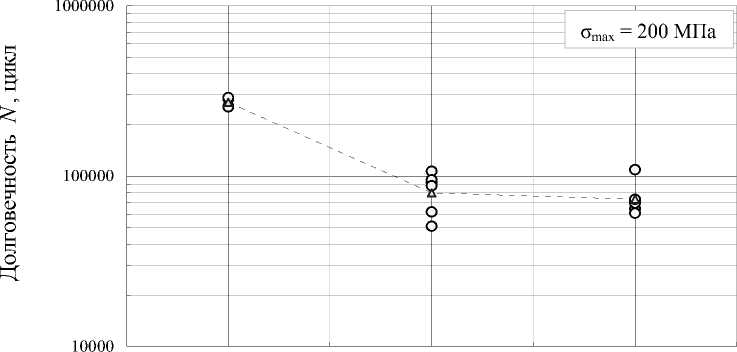

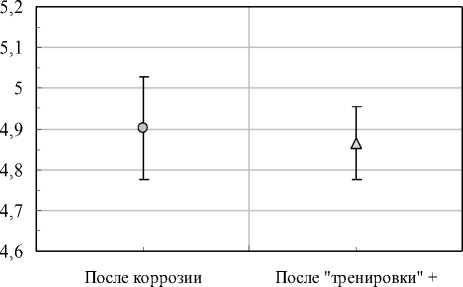

Количественная оценка влияния предыстории на усталостную долговечность образцов демонстрируется графиком на рис. 2, где по оси ординат отложены осредненные значения остаточной долговечности N i соответствующей партии образцов в абсолютном выражении ( а ) или по отношению к долговечности материала в исходном состоянии на воздухе N исх ( б – без предыстории), вдоль оси абсцисс – варианты предварительных силового и коррозионного воздействий.

Представлены средние логарифмические значения долговечности образцов в абсолютном выражении N ( а ) и по отношению к долговечности N исх исходного листа без предыстории ( б )

Как видно (рис. 1, 2), длительные выдержки в коррозионной среде во всех случаях приводят к снижению исходного сопротивления усталости образцов (более чем в 3 раза).

вие коррозии образцов с «тренировкой» по сравнению с исходными образцами составило около 8 % .

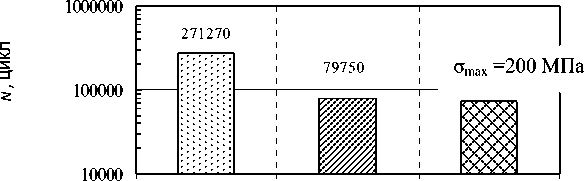

То есть, влияние предварительной наработки на сжатие на коррозионную стойкость (по критерию остаточной долговечности) материала заметное, но с учетом разброса результатов, некритическое: 90%-е доверительные интервалы перекрываются (табл. 1, рис. 3).

Отрицательное влияние комплексного предварительного воздействия и коррозии на долговечность «гладких» образцов по сравнению с чисто коррозионной предысторией оказалось незначительным (рис. 2): дополнительное уменьшение долговечности вследст-

Таблица 1

Результаты усталостных испытаний на воздухе «гладких» образцов из плакированного листа толщиной 3 мм сплава Д16АТ после предварительных усталостного («тренировка») и коррозионного воздействий в условиях нормальной температуры (r =0; f = 20 Гц)

|

№ п/п |

σ max , МПа |

Условия испытаний |

Остаточная долговечность до разрушения |

lg N lg , S lgN , ε β = 90 % |

|

|

Предыстория |

N i , цикл |

N lg , цикл |

|||

|

1 2 3 4 |

20 |

Исходные образцы (без предыстории) |

256 776 255 093 285 305 289 759 |

271 270 |

5,433 0,029 0,035 |

|

5 6 7 8 9 10 |

Выдержка в растворе 3 % NaCl + 0,1 % Н 2 О 2 90 суток |

106 907 50 911* 91 718* 61 688* 95 115 87 831 |

79 750 |

4,902 0,125 0,103 |

|

|

11 12 13 14 15 16 |

Усталостная наработка Δ N («тренировка») + выдержка в растворе 3 % NaCl + 0,1 % Н 2 О 2 90 суток |

71 864 64 401* 69 621* 73 096* 60 714 109 225* |

73 210 |

4,865 0,090 0,074 |

|

Примечание. Ni* – многоочаговое усталостное разрушение.

Исходные После коррозии После "тренировка" +

Вариант предыстории коррозия

Рис. 1. Остаточная усталостная долговечность образцов из сплава Д16АТ после экспозиций в коррозионной среде в течение 90 суток КГ: σmax =200 МПа

Исходные После коррозии После

"тренировки" +

коррозия

а

б

Рис. 2. Изменение усталостной долговечности образцов из сплава Д16АТ при σmax = 200 МПа после экспозиции в коррозионной среде в течение 90 суток

коррозия

Рис. 3. Значения средних логарифмов чисел циклов до разрушения «гладких» образцов из сплава Д16АТ при σmax = 20 кГ/мм2 с 90%-ми доверительными интервалами 200 МПа

В результате изучения поверхности излома образцов с помощью стереомикроскопа SM XX при увеличениях до 100 установлено, что инициатором разрушения в большинстве случаев являются коррозионные питтинги, расположенные на торцевых поверхностях образцов [3].

Многие «гладкие» образцы с коррозионной предысторией, в отличие от исходных, имеют двухсторонний и, как правило, многоочаговый характер. Фрактографический анализ изломов таких образцов показал, что в большинстве случаев одна из ветвей усталостной трещины развивается с торцевой поверх- ности, причем, как правило, от точечного коррозионного дефекта, а другая от угла «боковая поверхность – торцевая поверхность» образца. В редких случаях трещина начиналось на грани торцевой поверхности на некотором удалении от расчетного сечения.

В заключение можно отметить, что полученные экспериментальные данные позволяют в первом приближении предвидеть поведение конструктивных элементов из исследованного материала с различной наработкой (силовое и коррозионное воздействия) в особо жестких условиях эксплуатации

Исследование влияния типовых предварительных механических и коррозионных воздействий на остаточную долговечность образцов из алюминиевого сплава Д16АТ показало, что длительная выдержка образцов из сплава Д16АТ в наиболее жесткой модельной среде – растворе 3 % NaCl + 0,1 % Н 2 О 2 приводит к заметному коррозионному поражению их поверхностей.

Список литературы Влияние типовых механических и коррозионных воздействий на остаточную долговечность алюминиевого сплава Д16АТ

- Кацура А. В., Крушенко Г. Г. Вопросы повы-шения долговечности элементов конструкций лета-тельных аппаратов/Проблемы разработки изготовле-ния и эксплуатации ракетно-космической и авиаци-онной техники: мат. VII Всерос. науч. конф. Омск: Изд-во ОмГТУ, 2012. С. 49-52.

- Кацура А. В., Крушенко Г. Г. Долговечность и надежность конструкций авиационной техники//Ди-намика систем, механизмов и машин: материалы VIII Междунар. науч.-техн. конф. (13-15.ноября 2012): в 5 кн. Кн. II. Омск: Изд-во ОмГТУ, 2012. С. 146-147.

- Кацура А. В., Лавренов В. А., Рябин А. А. Применение методов неразрушающего контроля для выявления коррозионных поражений элементов конструкций летательных аппаратов // Вестник СибГАУ. 2011. № 1. С. 101-104.