Влияние ультразвуковых колебаний на деформационное упрочнение и шероховатость поверхности при резьбонарезании

Автор: Головкин Валерий Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

В статье приведены результаты исследования влияния вынужденных ультразвуковых колебаний различного направления на шероховатость и деформационное упрочнение поверхностного слоя нарезаемой резьбы.

Ультразвуковые колебания, деформационное упрочнение, резьба, шероховатость

Короткий адрес: https://sciup.org/148204678

IDR: 148204678 | УДК: 621.9.048

Текст научной статьи Влияние ультразвуковых колебаний на деформационное упрочнение и шероховатость поверхности при резьбонарезании

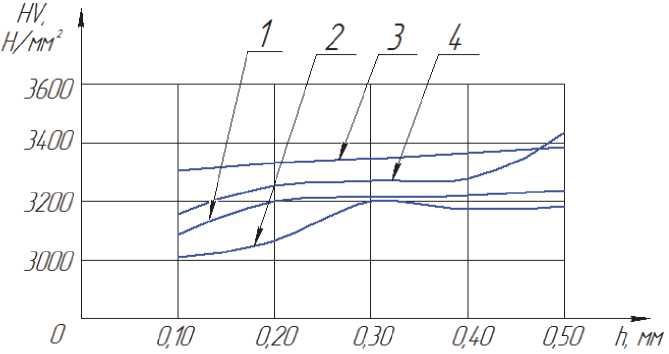

Рис. 1. Схема измерения микротвердости на профиле резьбы титанового сплава ВТ16 в зависимости от различных режимов ультразвуковой обработки.

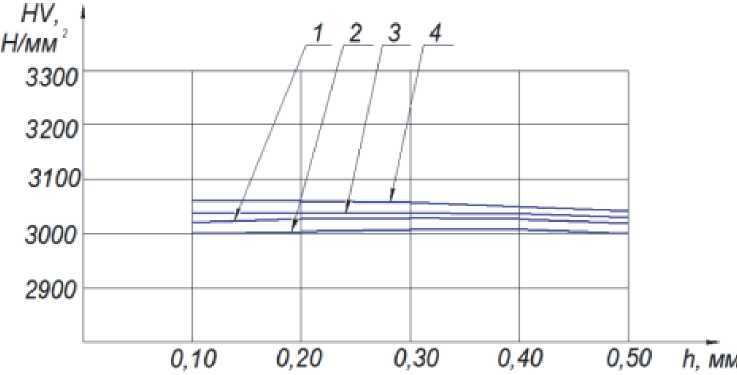

Из данных приведенных на рис. 2 видно, что увеличение миротвердости резьбы не наблюдается, так как силовое воздействие на вершину профиля резьбы при нарезании резьбы не оказывается.

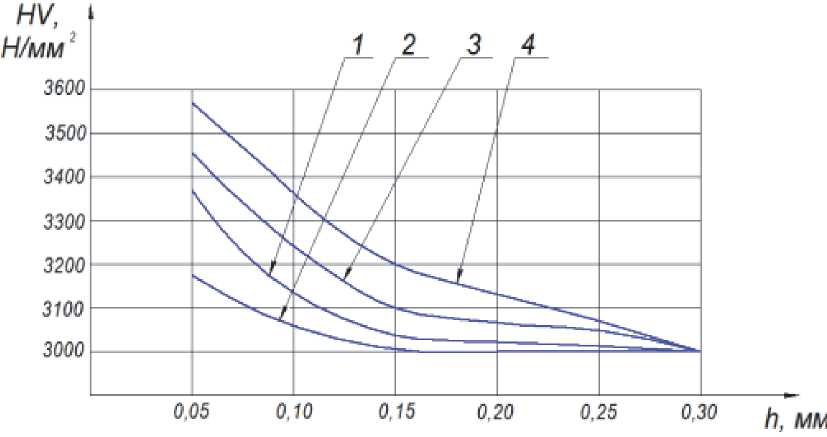

Анализируя данные, представленные на рис. 3 можно сделать следующие выводы. Наибольшее значение микротвердости в поверхностном слое впадин резьбы имеет место при нарезании резьбы с радиальными ультразвуковыми колебаниями, несколько меньшие значения получены при обработке с осевыми ультразвуковыми колебаниями, а при тангенциальных ультразвуковых колебаниях микротвердость уменьшилась по сравнению с резанием без ультразвука.

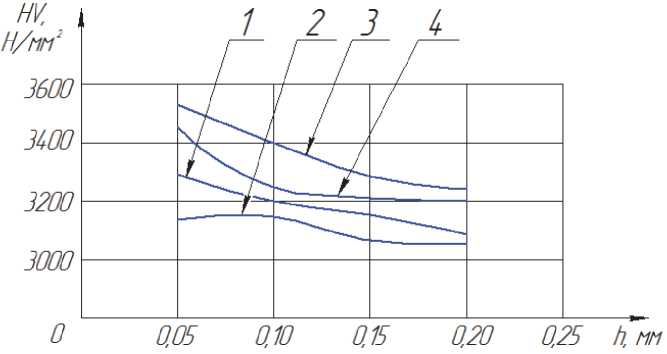

Измерение микротвердости в поверхностном слое на боковой поверхности резьбы (рис. 4) показало, что максимальные значения формируются при осевых и радиальных ультразвуковых колебаниях, а уменьшение микротвердости также происходит при тангенциальных ультразвуковых колебаниях.

Рис. 2. Влияние направления ультразвуковых колебаний на микротвердость вершины профиля резьбы (по Б-Б):

1 – нарезание резьбы без ультразвуковых колебаний; 2 – нарезание резьбы с тангенциальными ультравуковыми колебаниями; 3 – нарезание резьбы с осевыми ультразвуковыми колебаниями;

4 – нарезание резьбы с радиальными ультразвуковыми колебаниями

Рис. 3. Влияние направления ультразвуковых колебаний на микротвердость во впадине резьбы (по А-А):

1 – нарезание резьбы без ультразвуковых колебаний; 2 – нарезание резьбы с тангенциальными ультразвуковыми колебаниями; 3 – нарезание резьбы с осевыми ультразвуковыми колебаниями;

4 – нарезание резьбы с радиальными ультразвуковыми колебаниями

Интересные данные получены при измерении микротвердости вдоль поверхности резьбы от вершины к впадине (рис. 5). Из приведенных зависимостей видно, что во всех случаях обработки имеет место увеличение микротвердости по мере приближения к впадине резьбы, что связано с более тяжелыми условиями формирования окончательного профиля резьбы в ее впадине. При этом также наибольшие значения микротвердости получены при обработке с осевыми и радиальными ультразвуковыми колебаниями.

Таким образом, во всех случаях наложение на инструмент тангенциальных ультразвуковых колебаний приводит к уменьшению глубины и степени деформационного упрочнения, а обработка с радиальными или осевыми ультразвуковыми колебаниями увеличивает степень деформационного упрочнения поверхностного слоя.

Одним из основных показателей качества обработанной поверхности является её шероховатость. Поскольку соединение резьбовых деталей производится по боковым сторонам профиля, то весьма немаловажное значение имеет шероховатость по этим поверхностям. Сложность изучения микропрофиля поверхности по боковым сторонам профиля резьбы обусловлена сложным пространственным расположением этих поверхностей, а так же малой протяженностью их в радиальном направлении по отношению к оси детали, что не позволяет использовать «щуповые»

Рис. 4. Влияние направления ультразвуковых колебаний на микротвердость боковой поверхности резьбы (по В-В):

1 – нарезание резьбы без ультразвуковых колебаний; 2 – нарезание резьбы с тангенциальными ультразвуковыми колебаниями; 3 – нарезание резьбы с осевыми ультразвуковыми колебаниями;

4 – нарезание резьбы с радиальными ультразвуковыми колебаниями

Рис. 5. Влияние направления ультразвуковых колебаний на микротвердость боковой поверхности резьбы (по Г-Г):

1 – нарезание резьбы без ультразвуковых колебаний; 2 – нарезание резьбы с тангенциальными ультразвуковыми колебаниями; 3 – нарезание резьбы с осевыми ультразвуковыми колебаниями;

4 – нарезание резьбы с радиальными ультразвуковыми колебаниями

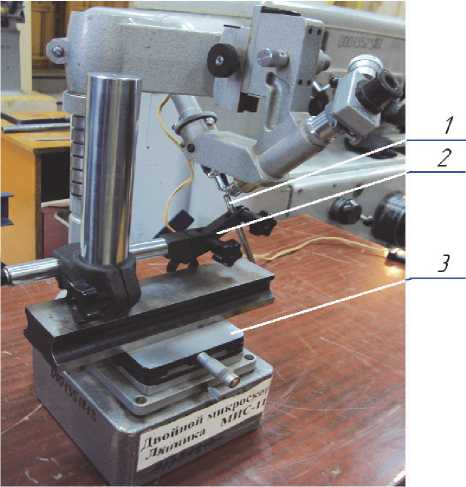

средства измерения. В связи с чем измерение микропрофиля проводилось оптическим методом на двойном микроскопе Линника. Для установки исследуемого сечения в горизонтальной плоскости использовалась специальная оснастка, позволяющая скомпенсировать угол профиля и угол наклона винтовой спирали резьбы. Схема измерения представлена на рис. 6.

Для исключения «затемнения» исследуемого профиля соседний виток резьбы срезался. Средняя высота микронеровностей оценивалась по параметру шероховатости Rz, как среднее арифметическое из измерений в 3-х равноотстоящих сечениях на длине винтового профиля детали (шпильки).

Исследование проводилось на образцах (шпильках) из титанового сплава ВТ3-1 с резьбой М8 нарезанной резьбовым резцом с твердосплавной пластиной ВК8 на токарном станке 1К62. Резьба нарезалась за три прохода с глубиной ре- зания t1 = 0,27 мм; t2 = 0,2мм; t3 = 0,2 мм; скорость резания V = 1,2 м/мин. При этом осуществлялось наложение на резец тангенциальных, осевых и радиальных ультразвуковых колебаний.

Поскольку длина участка измерения была меньше стандартных величин (0,8; 2,5 мм) по ГОСТ 2789-73, то оценка шероховатости проводилась в пределах всей длины светового сечения поверхности бокового профиля по формуле:

R z

1 ( 5 5 )

1 S yp,-y yv, 5

где y p – высота i - го наибольшего выступа; y v – глубина i - ой наибольшей впадины.

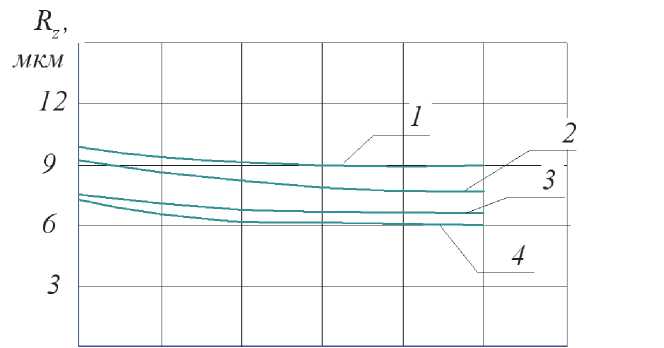

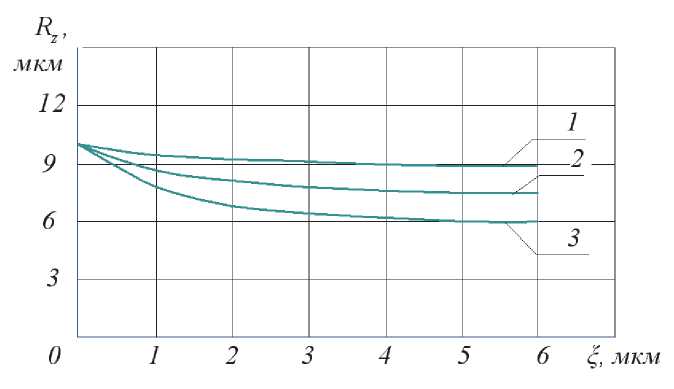

Зависимости влияния амплитуды и направления вынужденных ультразвуковых колебаний на высоту микронеровностей представлены на рис. 7.

Рис. 6. Измерение шероховатости поверхности на двойном микроскопе МИС-11:

1 – резьбовой образец; 2 – приспособление для установки образца под необходимым углом; 3 – измерительный стол микроскопа

Рассмотрение представленных на рис. 7 зависимостей показывает, что наилучшие результаты достигнуты при наложении на инструмент тангенциальных колебаний. В этом случае наблюдается уменьшение высоты микронеровностей почти в 1,5 раза, по сравнению с обработкой при наложении радиальных колебаний.

При обработке с тангенциальными колебаниями установившаяся высота неровностей 6 мкм формируется при амплитуде колебаний порядка 4 мкм, а при радиальных колебаниях 9 мкм – также при амплитуде колебаний порядка 4 мкм. Очевидно, что для всех трех вариантов наложения ультразвуковых колебаний заметно снижение шероховатости обработанной поверхности, по сравнению с обработкой без наложения ультразвуковых колебаний.

Известно, что на высоту неровностей обработанной поверхности влияют режимные параметры и износ инструмента. Поскольку подача обусловлена шагом нарезаемой резьбы, а формирование её профиля производится на калибрующих проходах, т.е. практически при постоянной глубине резания, то наиболее интересным для изучения является влияние скорости резания и износа по задней поверхности резца на высоту микропрофиля поверхности.

Экспериментальные результаты указанных зависимостей представлены на рис. 8 и 9.

Из рассмотрения рис. 8 видно, что при нарезании резьбы с наложением ультразвуковых колебаний шероховатость поверхности меньше чем при обработке без колебаний, но при изменении скорости резания в рассмотренном диапазоне практически не меняется. Изменение же скорости резания с 0,6 до 3 м/мин приводит к снижению высоты микронеровностей приблизительно на 20%. Отсутствие изменений шероховатости поверхности для первого случая обусловлено, очевидно малым влиянием изменения скорости резания в суммарной скорости относительного перемещения обрабатываемой поверхности и режущей кромки инструмента. Лучшие результаты получены при наложении на инструмент осевых и тангенциальных ультразвуковых колебаний.

Изучение зависимостей шероховатости обработанной поверхности от износа по задним граням (рис. 9) приводит к традиционному выводу о том, что шероховатость увеличивается с увеличением износа резца, но при этом высота неровностей при ультразвуковом резании на всем диапазоне износа резца остается меньше приблизительно на 4-5 мкм.

Рис. 7. Изменение параметра шероховатости Rz в зависимости от величины амплитуды колебаний ξ (обрабатываемый материал ВТ3-1): 1 – радиальные колебания; 2 – осевые колебания; 3 – тангенциальные колебания