Влияние ультразвуковых колебаний на изменение механических характеристик поверхностей контакта

Автор: Родимов Геннадий Александрович, Батищева Оксана Михайловна, Папшев Валерий Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

В статье обсуждаются результаты экспериментальных исследований влияния ультразвуковых колебаний на изменение механических характеристик поверхностей контакта.

Контактное взаимодействие, механические характеристики, ультразвуковые колебания

Короткий адрес: https://sciup.org/148202296

IDR: 148202296 | УДК: 621.757:62-752

Текст научной статьи Влияние ультразвуковых колебаний на изменение механических характеристик поверхностей контакта

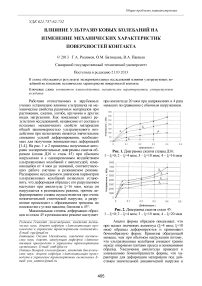

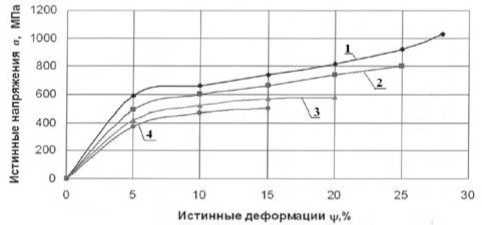

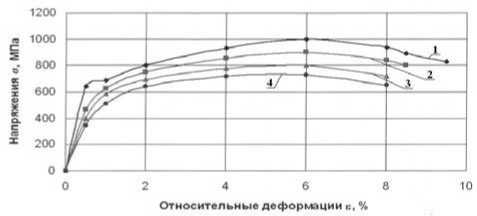

Работами отечественных и зарубежных ученых установлено влияние ультразвука на механические свойства различных материалов при растяжении, сжатии, изгибе, кручении и других видах нагружения. Как показывает анализ результатов исследований, независимо от состава и исходных механических свойств материалов общей закономерностью ультразвукового воздействия при испытаниях является значительное снижение усилий деформирования, необходимых для получения эквивалентных деформаций [1-4]. На рис. 1и2 приведены полученные авторами экспериментальные диаграммы сжатия образцов (сплав Д16 и сталь 45) при обычном нагружении и с одновременным воздействием ультразвуковых колебаний с амплитудой, изменяющейся от 4 мкм до значений, соответствующих работе системы в резонансном режиме. Расширение исследуемого диапазона параметров ультразвуковых колебаний позволило установить, что деформация образца с его разрушением наступает при амплитуде §=16 мкм, когда он нагружается в резонансном режиме, причем деформирование сплава осуществляется при очень незначительной статической нагрузке, а разрушение происходит с образованием трещины по плоскостям с углом наклона, близким к 45 °.

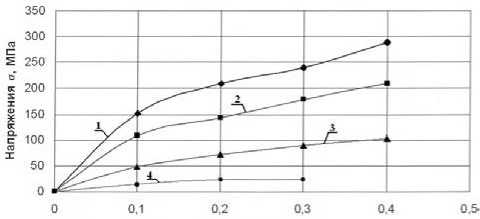

Максимальная степень деформации образцов из стали 45 в резонансном режиме наступает

при амплитуде 20 мкм при напряжениях в 4 раза меньших по сравнению с обычным нагружением.

Деформации с

:

1– § =0; 2 – § =4 мкм; 3 – § =10 мкм; 4 – § =16 мкм

Деформации е

Рис. 2. Диаграмма сжатия стали 45: 1–§=0; 2 – §=4 мкм; 3 – §=10 мкм; 4 – §=20 мкм

Анализ формы образцов показывает, что при малых значениях амплитуд (§=4 мкм ;§ =10 мкм) образцы деформируются и принимают бочкообразную форму. Кривизна образующей меньше, чем при обычном нагружении потому, что ультразвуковые колебания снижают трение между опорными плитами пресса и основаниями образца. Увеличение амплитуды приводит к уменьшению бочкообразности формы, что характерно для деформации материалов под действием значительной динамической нагрузки в

ИчРРСУПиЯ (~'пА4ПЮС1^О?О ИСЛАМИ ОРО 1ЛРИ¥ИПП РоСОНПСТхОП (ЛЮЛС^РТУЛ! ИЛ И СЛАЛИ илоал 15 i\fo4/2). 2013 , 5, ( ), условиях значительного снижения сил трения между поверхностями. Отмечено, что образцы из сплава Д16 деформируются с более равномерной бочкой, чем стальные, у которых интенсивное течение металла происходит, , в зоне контактных поверхностей. Эти особенности деформирования материалов позволяют сделать вывод, что в диапазоне малых значений амплитуд определяющим фактором снижения сопротивления пластической деформации является воздействие ультразвука на дислокационную структуру металлов, а в диапазоне больших значений амплитуд – ведущую роль играет возрастание динамической импульсной силы, действующей на образец. Разные резонансные характеристики ультразвуковой колебательной системы, определяющие максимальное деформирование при нагружении образцов из сплава Д16 и стали 45, позволяют подтвердить вывод, сделанный в работе [3], что не только размеры, но и физико-механические свойства материала определяют эти значения.

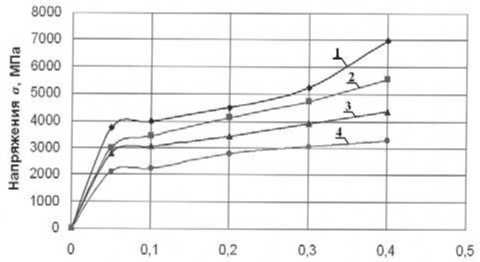

Исследованиями на растяжение образцов в ультразвуковом поле установлены предельные значения деформаций, при которых наступает их разрушение, в зависимости от амплитуды ультразвуковых колебаний (рис. 3 и рис. 4). Для более точной характеристики свойств материала были построены диаграммы истинных напряжений, отражающие связь между напряжениями и деформациями в том сечении образца, где происходит разрыв. Для построения диаграммы истинных напряжений в эксперименте в разные моменты фиксировалась величина силы, растягивающей образец, и одновременно измерялись поперечные размеры образца в наиболее суженном месте. Ордината истинной диаграммы характеризует способность материала сопротивляться пластической деформации.

Рис. 3. Диаграмма истинных напряжений при растяжении сплава Д16:

1–§=0; 2 – §=4 мкм; 3 – §=10 мкм; 4 – §=18 мкм

Анализ диаграмм, построенных в координатах «истинные напряжения-истинные деформации», показывает, что при растяжении с воздействием ультразвука разрушение образцов из сплава Д16 наступает при амплитуде §=4 мкм при деформации щ=13,5%; при амплитуде §=10 мкм при деформации щ=12,5%. Работа системы в резонансном режиме соответствует амплитуде

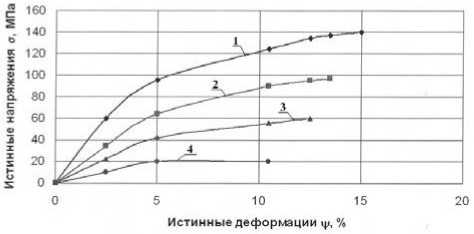

§ =18 мкм, при котором образец разрушается при достижении деформации щ=10,5%. Величина напряжений в этом случае в 7,2 раза меньше, чем при обычном нагружении. Аналогичная картина наблюдается при растяжении в ультразвуковом поле стали 45.

Рис. 4. Диаграмма истинных напряжений при растяжении стали 45:

1–§=0; 2 – §=4 мкм; 3 – §=10 мкм; 4 – §=23 мкм

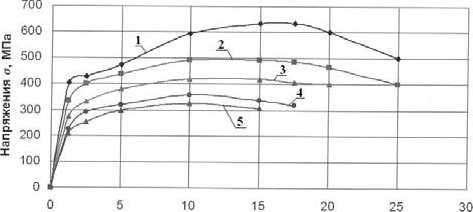

Анализ индикаторных диаграмм «сила деформирования-относительная деформация» позволил оценить влияние ультразвуковых колебаний в диапазоне до 20 мкм на условные пределы текучести с^ рис. 5 для стали 40Х (закалка плюс отпуск при 600°) и рис. 6 для стали 45 (отжиг). Числовые значения с^ аппроксимируются выражениями, структура которых предложена в работе [2:

у С г

Gj1 — С j m§ где m – коэффициент, зависящий от материалов образцов и условий нагружения; для стали 40Х значение коэффициента m=0,8; для стали 45 значение коэффициента m=9,5.

Рис. 5. Диаграмма растяжения стали 40Х (закалка + отжиг):

1–§=0; 2 – §=4 мкм; 3 – §=10 мкм; 4 – § =20 мкм

Применение указанной зависимости показало удовлетворительную сходимость с экспериментами для ультразвукового нагружения образцов в диапазоне амплитуд от 5 мкм до 20 мкм. При увеличении амплитуды, а, особенно, нагружение при работе системы в резонансном режиме, пропорциональная зависимость между снижением сопротивления пластической деформации и амплитудой ультразвуковых колебаний нарушается, что свидетельствует о сложных физических явлениях, сопровождающих этот процесс.

Относительные деформации с %

Рис. 6. Диаграмма растяжения стали 45 (отжиг): 1–§=0; 2 – §=4 мкм; 3 – §=10 мкм; 4 – §=20 мкм

Сравнительный анализ результатов путем интегрирования кривых деформаций в координатах «истинные напряжения-истинные деформации» показывает, что при деформации в ультразвуковом поле в диапазоне амплитуд 4-10 мкм, работа деформации снижается в среднем при нагружении образцов из сплава Д16 в 1,8-3,0 раза, а стали 45 – на 25-52%. Вместе с тем, наряду с отмеченными особенностями деформирования материалов наложение ультразвука сопровождается изменением характера контактного взаимодействия поверхностей сопряжения и их трибологических показателей, поскольку снижением лишь От нельзя объяснить столь значительного снижения тангенциальной составляющей силы I .

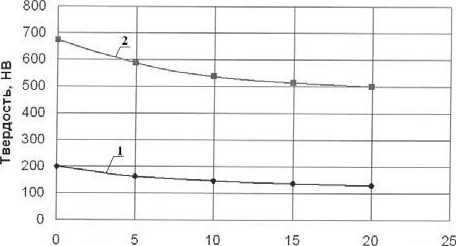

звука на механические характеристики закаленной стали ШХ15СГ (HRC 62-64) были проведены измерения твердости, характеризующей сопротивление пластическим деформациям в условиях сложного напряженного состояния. Опыты по внедрению сферических инденторов проводились с применением шаров диаметром 5 мм из стали ШХ15СГ твердостью HRC 68-70. Частота ультразвуковых колебаний, сообщавшихся образцам, /=20 кГц, амплитуда §=(5-20) мкм, статическое усилие составляло P =400 Н, что соответствует контактным давлениям, характерным для прессовых соединений. Глубина отпечатков записывалась с помощью профилографа-профилометра. Поверхность образцов полировалась вручную до достижения Ra =(0,08-

0,1) мкм. Время нагружения изменялось от 10 с до 10 мин.

Анализ результатов исследований показал, что отмеченные выше закономерности воздействия ультразвука на механические свойства материалов сохраняются и при испытаниях на твердость. На рис. 7 представлены графики изменения твердости. Время нагружения составляло 10 с. Из данных графиков следует, что с увеличением амплитуды § от 5 мкм до 20 мкм твердость стали ШХ15СГ снижается соответственно в 1,11 и 1,42 раза, стали 45 – в 1,17 и в 1,61 раза соответственно. Полученные данные качественно хорошо согласуются с исследованиями других авторов [2].

Амплитуда УЗК. г. м<м

Рис. 7. Влияние амплитуды ультразвуковых колебаний на твердость сталей: 1–сталь 45; 2 – сталь ШХ15СГ

Список литературы Влияние ультразвуковых колебаний на изменение механических характеристик поверхностей контакта

- Марков, А.И. Ультразвуковая обработка материалов. -М.: Машиностроение, 1980. 237 с.

- Нерубай, М.С. Влияние ультразвуковых колебаний на механические свойства труднообрабатываемых материалов//Металловедение и термическая обработка материалов. 1987. № 4. С. 10-1.

- Северденко, В.П. Ультразвук и пластичность/В.П. Северденко, В.В. Клубович, А.В. Степаненко. -Минск: Наука и техника, 1976. 440 с.

- Северденко, В.П. Обработка металлов давлением с ультразвуком/В.П. Северденко, В.В. Клубович, А.В. Степаненко. -Минск: Наука и техника, 1973. 288 с.