Влияние упрочняющей фазы на структуру и свойства оловянистой бронзы

Автор: Сафонова Мария Николаевна, Тарасов Петр Петрович, Сыромятникова Айталина Степановна, Федотов Андрей Андреевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Надежность изделий и материалов

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Работа посвящена проблеме разработки и эксплуатации абразивных инструментов – определению структуры композитных материалов с наполнителями из порошков сверхтвердых материалов.

Твердость, плотность, оловянистая бронза, алмазный инструмент

Короткий адрес: https://sciup.org/148200652

IDR: 148200652 | УДК: 621.891

Текст научной статьи Влияние упрочняющей фазы на структуру и свойства оловянистой бронзы

размера. Введение небольшого количества таких добавок позволяет улучшить механические и эксплуатационные свойства материалов. В то же время механизмы влияния на структуру и свойства композитных материалов ультрадисперсных добавок требуют дальнейшего их изучения.

Цель работы: исследование влияния добавок алмазных порошков на физико-механические свойства порошкового сплава.

Объекты исследования . При проведении подобных исследований целесообразно применение методов порошковой металлургии. Металлокомпозитные материалы, получаемые методами порошковой металлургии, нашли широкое применение в качестве конструкционных, антифрикционных, абразивных и т.д. В частности, использованная в работе оловянистая бронза используется в качестве стандартной связки алмазного инструмента.

В работе использовались стандартная связка оловянистой бронзы M1 (20% олова, 80% меди) и три вида алмазных порошков с размерами 3/2 мкм, 7/5 мкм и -40 мкм (рис. 1). Смеси из порошков приготовлялись с помощью смесителя типа «пьяная бочка», смешивание производилось в течении 2 часов с добавлением стальных шариков в количестве 1/3 от объема порошка. Для предотвращения расслоения компонентов в смесь добавлялся раствор глицерина в спирте количеством около 0,1 г на 25 г смеси. Предварительно порошки подвергали просушиванию в вакуумной сушилке СНВС 4,5.4,54/ЗИ1 по режиму: 1,5 часа при 120-140°С в условиях форвакуума, обеспечиваемого насосом пластинчатороторного типа. Компактирование порошковых смесей проводилось в стальных жестких пресс-формах с помощью пресса ИП-500 по схеме с плавающей матрицей, когда прессование производится при неподвижном нижнем пуансоне и плавающей матрице, подвешенной на пружинах или гидроцилиндрах. Плавающая матрица начинает двигаться самопроизвольно с того момента, когда возникающая сила трения порошка о стенки матрицы преодолеет сопротивление предварительной нагрузки пружины.

Рис. 1. Образцы оловянистой бронзы с добавлением алмазных порошков

Экспериментальная часть. Физикомеханические свойства спрессованных и спечённых образцов определяли, руководствуясь соответствующими нормативными документами и ГОСТами. Так, плотность ρ находили путём обмера образцов микрометром МК 0-25 мм по ГОСТ 6507-78. Взвешивание осуществлялось на лабораторных электронных весах четвертого класса ВЛТЭ-500. Остаточная пористость определялась через фактическую и теоретическую плотности по формуле:

П = (1 - ρ/ρт)*100%, где ρт – теоретическая (расчётная) плотность беспористого материала, ρ - фактическая плотность исследуемого образца. Теоретическую плотность находили по формуле:

ρт= 100/(C1/ρ1+C2/ρ2), где C1 и C2 – концентрации алюминия и хрома в порошковой смеси, ρ1 и ρ2 – соответственно их плотности.

Относительное изменение объема вычислялось по формуле:

∆V/V0 = (Vк-V0)/V0 *100%, где V0 и Vк – объем прессовки до и после спекания.

В случае потери или искажения правильной геометрической формы применялся метод гидростатического взвешивания. Объем образцов вычислялся по формуле

V=(m1-m2) /ρж , где V – объем прессовки, m1 – масса на воздухе, m2 – масса в воде, ρж – плотность жидкости.

Спекание образцов осуществлялось в вакууме 0,1*10-3 Па. Для этой цели использовалась установка – печь СНВЭ, состоящая из рабочей камеры, куда нагружается партия образцов, трех насосов, постепенное включение которых обеспечивает достаточно высокий вакуум и системы вентилей. Совместное спекание обеспечивало постоянство условий процесса для данной партии образцов. Температура спекания варьировалась от 550ºС до 600ºС. Ниже 550ºС образцы не спекаются, а при 600ºС и выше происходит искажение формы. Опытным путем определили, что оптимальной температурой является 575ºС. Продолжительность спекания составляла от 15 до 60 мин. С целью определения пористости спеченные образцы также подвергались взвешиванию на электронных весах и измерению линейных размеров. Расчет пористости производился по той же формуле, что и сырых образцов. При искажении правильной геометрической формы образцов применялся метод гидростатического взвешивания. В работе исследованы образцы из порошкового сплава М1 с добавками 1, 2, 3 весовых % алмазного порошка.

Таблица 1. Исследуемые образцы

|

№ |

Образец |

№ |

Образец |

|

1 |

М1 |

16 |

М1+2% АП 7/5 |

|

2 |

М1 |

17 |

М1+2% АП 7/5 |

|

3 |

М1 |

18 |

М1+2% АП 7/5 |

|

4 |

М1+1% АП 3/2 |

19 |

М1+3% АП 7/5 |

|

5 |

М1+1% АП 3/2 |

20 |

М1+3% АП 7/5 |

|

6 |

М1+1% АП 3/2 |

21 |

М1+3% АП 7/5 |

|

7 |

М1+2% АП 3/2 |

22 |

М1+1% АП -40 |

|

8 |

М1+2% АП 3/2 |

23 |

М1+1% АП -40 |

|

9 |

М1+2% АП 3/2 |

24 |

М1+1% АП -40 |

|

10 |

М1+3% АП 3/2 |

25 |

М1+2% АП -40 |

|

11 |

М1+3% АП 3/2 |

26 |

М1+2% АП -40 |

|

12 |

М1+3% АП 3/2 |

27 |

М1+2% АП -40 |

|

13 |

М1+1% АП 7/5 |

28 |

М1+3% АП -40 |

|

14 |

М1+1% АП 7/5 |

29 |

М1+3% АП -40 |

|

15 |

М1+1% АП 7/5 |

30 |

М1+3% АП -40 |

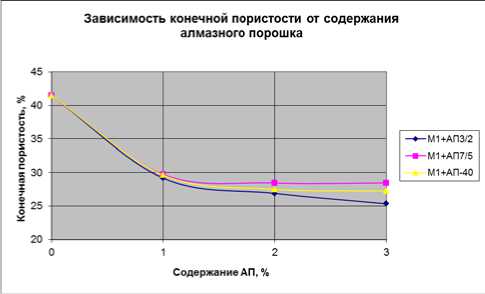

Выбор в качестве добавки алмазного микропорошка обусловлен тем, что из проведенных ранее исследований в Институте сверхтвердых материалов НАН Украины известно, что добавление наноалмаза в сплав повышает физикомеханические свойства сплава. Для выявления характера повышения физико-механических свойств порошковых тел с алмазными порошками, в зависимости от содержания добавки и температуры спекания были проведены соответствующие эксперименты. Как видно из графика (рис. 2) с увеличением содержания алмазного порошка происходит уменьшение конечной пористости спеченных образцов. Необходимо отметить резкое ее уменьшение у образцов с добавкой по сравнению с образцами, не содержащими микропорошки алмаза (с 42% до 30%). Минимальная конечная пористость наблюдается у образцов с добавкой микропорошка размерности 3/2 мкм. Это можно объяснить высокими аб- сорбционными характеристиками алмазного микропорошка. Порошковый брикет состоит из огромного количества частиц, покрытых окисной пленкой, абсорбированных газов, паров, следов органических веществ (смазки и т.д.), попавших на разных стадиях технологической цепочки начиная от получения порошков и заканчивая формованием и спеканием. При этом данное свойство микропорошков зависит от их удельной поверхности, т.е. от дисперсности микропорошка. Более высокое значение конечной пористости при размерности добавки микропорошка 7/5 по сравнению с порошком размерности -40 можно объяснить наличием в последней марке более мелких частиц алмаза.

Рис. 2. Зависимость конечной пористости от содержания алмазного порошка

Измерение твердости производилось на приборе FR-3e фирмы Leco согласно стандартной методике. Индентор-шарик диаметром 3,174 мм, нагрузка 588,4 Н (60 кг) по шкале HRH. Максимальная твердость достигается при введении в состав сплава микропорошка размерности 40 мкм. Это можно объяснить упрочнением структуры за счет наличия крупных (около 40 мкм) частиц алмаза и уплотняющим действием более мелких частиц путем поглощения выделяющихся при спекании газов.

Выводы: введение в состав шихты алмазного микропорошка приводит к более равномерному распределению компонентов сплава по объему прессовки. Использование мелкодисперсных алмазных частиц в небольшом количестве в виде добавок в образцы металлической матрицы положительно влияет на качество получаемых композиционных материалов. В результате повышается их плотность и твердость, уменьшается пористость материала, что позволяет прогнозировать улучшение эксплуатационных показателей работы алмазного инструмента.

Список литературы Влияние упрочняющей фазы на структуру и свойства оловянистой бронзы

- Новиков, Н.В. Наноалмазы статического и детонационного синтеза и перспектива их применения/Н.В. Новиков, Г.П. Богатырева//Сверхтвердые материалы. 2008. № 2. С. 3-12.

- Долматов, В.Ю. Ультрадисперсные алмазы детонационного синтеза. Получение, свойства, применение. -СПб.: Изд-во СПбГПУ, 2003. 344 с.

- Зыбинский, П.В. Сверхтвердые материалы в геологоразведочном бурении: Монография/П.В. Зыбинский, Р.К. Богданов, А.П. Закора, А.М. Исонкин. -Донецк: Норд-Пресс, 2007. 244 с.