Влияние условий эксплуатации шахтных монорельсовых локомотивов на долговечность полимерных ободьев приводных колес

Автор: Арефьев Е.М., Рябко К.А.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Горные машины, транспорт и машиностроение

Статья в выпуске: 1 т.8, 2023 года.

Бесплатный доступ

Увеличение темпов добычи угля и снижение ее себестоимости может быть обеспечено путем комплексной механизации и автоматизации системы шахтного вспомогательного транспорта за счет широкого внедрения подвесных монорельсовых дорог. Перспективность использования шахтных монорельсовых дорог обусловлена низким коэффициентом тары состава; снижением площади сечения выработок за счет вынесения вспомогательного транспорта в верхнюю часть выработок; высокой безопасностью эксплуатации; возможностью демонтажа дороги на неиспользуемых участках и последующего монтажа в новых выработках. Использование обрезиненных роликов в приводе шахтных монорельсовых локомотивов позволяет повысить коэффициент сцепления колеса с монорельсом, снизить динамические нагрузки и уровень шума в процессе эксплуатации. Целью исследований является оценка долговечности полимерных ободьев приводных колес шахтных монорельсовых локомотивов с учетом условий их эксплуатации. Получено распределение напряжений по пятну контакта обода колеса с монорельсом, что позволит разработать мероприятия по повышению срока службы приводных колес шахтных монорельсовых локомотивов. Установлено, что влияние деформации монорельсового пути не оказывает существенного влияния на долговечность ободьев приводных колес шахтных монорельсовых локомотивов. Получена математическая модель для определения долговечности полимерных ободьев приводных колес с учетом максимальных динамических усилий, возникающих при контакте приводных колес с монорельсом. Проведена оценка долговечности полимерных ободьев колес шахтных монорельсовых локомотивов в соответствии с критерием Бейли с учетом максимальных значений динамических контактных нагрузок, возникающих при движении монорельсового состава. Установлено, что увеличение массы тележки с 20 до 47 кН приводит к снижению долговечности обода приводного колеса монорельсового локомотива на 32 % (с 8700 до 5900 ч).

Шахтная монорельсовая дорога, монорельсовый локомотив, долговечность, срок службы, привод, полимерный обод, подвесной монорельс, ходовая тележка, динамические нагрузки

Короткий адрес: https://sciup.org/140300051

IDR: 140300051 | УДК: 622.625.6 | DOI: 10.17073/2500-0632-2022-11-34

Текст научной статьи Влияние условий эксплуатации шахтных монорельсовых локомотивов на долговечность полимерных ободьев приводных колес

Одним из направлений увеличения добычи угля является повышение производительности труда. В связи с этим большое значение приобретает комплексная механизация и автоматизация системы шахтного вспомогательного транспорта за счет широкого внедрения подвесных монорельсовых дорог.

Перспективность использования шахтных монорельсовых дорог обусловлена рядом существенных достоинств этого вида транспорта: низкий коэффициент тары состава; вынесение вспомогательного транспорта в верхнюю часть выработок, что позволяет существенно снизить площадь их сечения, а значит и капитальные затраты на их сооружение; высокая безопасность эксплуатации как на больших, так и на малых скоростях; простота автоматизации; возможность демонтажа дороги на неиспользуемых участках и последующего монтажа в новых выработках.

Использование обрезиненных роликов в приводе шахтных монорельсовых локомотивов позволяет повысить коэффициент сцепления с монорельсом, снизить динамические нагрузки и уровень шума в процессе эксплуатации. Таким образом, вопрос влияния условий эксплуатации шахтных монорельсовых локомотивов на долговечность полимерных ободьев приводных колес является актуальным.

Обзор исследований и публикаций

Проектированию и модернизации приводов шахтных монорельсовых локомотивов посвящен ряд работ научно-исследовательских и проектных организаций. Методики расчета основных параметров и условий работы приводных колес шахтных подвесных монорельсовых локомотивов, рассматриваемые в научных публикациях, не в полной мере отражают влияние взаимодействия приводных колес с монорельсом на их долговечность. Синтез универсальных методик по влиянию условий эксплуатации шахтных монорельсовых локомотивов на долговечность полимерных ободьев приводных колес представляет собой весьма сложную научную задачу. Выполненный анализ расчетно-теоретических основ, направленных на разработку приводов подвесных монорельсовых локомотивов, свидетельствует о необходимости оценки влияния их условий эксплуатации на долговечность полимерных ободьев приводных колес.

Результаты исследований процесса качения тяговых колес с целью повышения тягового усилия при движении по уклонам представлены в работе [1]. Авторы обосновывают возможность повышения касательной силы тяги путем повышения коэффициента сцепления между колесами и монорельсом за счет изготовления тяговых колес из фрикционных материалов. Однако в данной работе не рассматриваются вопросы оценки долговечности полимерных ободьев приводных колес.

Конструкция привода шахтных локомотивов, обеспечивающая повышенные тяговые и тормозные характеристики за счет использования дополнительных обрезиненных катков, кинематически связанных с приводными колесами, предлагается в работе [2]. Использование фрикционных материалов для футеровки катков позволяет увеличить тяговое усилие и коэффициент сцепления до 0,35…0,45 и сократить тормозной путь. Приведенные исследования относятся к тягово-тормозным свойствам монорельсовых локомотивов, но не охватывают весьма актуальную задачу исследования влияния на долговечность повышения коэффициента сцепления дополнительных обрезиненных катков с монорельсом.

Результаты исследований процесса взаимодействия приводной тележки с монорельсом, проведенные с использованием оригинальной имитационной модели, представлены в работах [3, 4]. Произведена https://mst.misis.ru/

2023;8(1):59–67

оценка дополнительных деформаций монорельсового пути за счет инерционных составляющих, возникающих в процессе движения монорельсового состава, определены максимальные динамические нагрузки, возникающие в системе «тележка–рельс». Основные положения рассмотренной работы не отражают влияния динамических нагрузок на приводные колеса.

Вопросам моделирования нагрузок и обоснованию конструктивных параметров упругих эластичных элементов, обоснованию геометрических параметров резино-полимерных приводных барабанов ленточного конвейера, прогнозированию сложного разрушения резиновых материалов, а также влиянию повышенных скоростей движения монорельсовых локомотивов на динамические параметры системы локомотив–монорельс, посвящены достаточно значимые работы. А именно, в работе [5] выполнено моделирование нагрузок, возникающих в резинокордной упругой муфте. Получена эпюра эквивалентных напряжений эластичного элемента. Данные результаты справедливы для резинокордных элементов, работающих на сдвиг, что не учитывает характер нагружения приводных колес шахтных монорельсовых локомотивов. В работе [6] описаны усилия, возникающие в резиновых футеровках приводных барабанов ленточного конвейера. Выполнена симуляция напряженно-деформированного состояния цифровых твердотельных моделей. В работе [7] приведена комплексная методика определения характеристик разрушения резины. Предложенная методика позволяет проводить количественную оценку прочности резин в зависимости от приложенных механических воздействий, но не в полной мере учитывает особенности нагружения ободьев приводных колес шахтных монорельсовых локомотивов. В работах [8, 9] представлены результаты численного моделирования воздействий локомотива на подвесную монорельсовую дорогу, которые направлены на повышение безопасности движения шахтных монорельсовых локомотивов. Однако полученные модели не учитывают влияния динамических нагрузок на ходовую часть тяговых тележек.

Основные положения рассмотренных работ не определяют в полной мере влияния условий эксплуатации шахтных монорельсовых локомотивов на долговечность полимерных ободьев приводных колес, поэтому требуют дополнений и уточнений.

Работа колесного привода шахтного подвесного монорельсового локомотива характеризуется многими параметрами: образованием силы тяги, созданием необходимого коэффициента сцепления колеса с монорельсом, восприятием знакопеременных динамических воздействий от неровностей пути, влиянием тормозных усилий и состоянием поверхностей взаимодействия монорельса и приводных колес. Все эти параметры достаточно хорошо исследованы для наземных автомобильных и железнодорожных транспортных средств, но не отображают в полной мере обобщающей оценки влияния условий эксплуатации шахтных монорельсовых локомотивов на долговечность полимерных ободьев приводных колес.

Цель исследований

При движении приводных колес шахтного монорельсового локомотива полимерные ободья приводных колес испытывают периодические контактные напряжения, обусловленные контактом элементов обода с монорельсом. Определение долговечности обода в зависимости от условий эксплуатации позволит определить его экономически обоснованные параметры. Таким образом, оценка долговечности полимерных ободьев приводных колес шахтных монорельсовых локомотивов представляет научный и практический интерес.

Методология исследований

Исследования по определению влияния условий эксплуатации шахтных монорельсовых локомотивов на долговечность полимерных ободьев приводных колес проводились с использованием методов дифференциального и интегрального исчисления, математического анализа и графической интерпретации.

Долговечность полимерных и резиновых ободьев приводных колес монорельсовых дорог при динамических контактных нагрузках может быть определена в соответствии с критерием Бейли [10]:

Θ dt

N =1,

∫ 0 L (σ, T ) , (1)

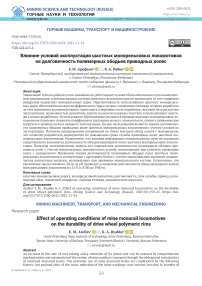

где N – число импульсов до разрушения; L = L ( σ , T ) – долговечность резинотехнических и полимерных изделий при статическом режиме нагружения; σ – закон изменения напряжения; T – абсолютная температура материала обода (температура рудничной атмосферы); Θ = l к / V – длительность импульса (время контакта фрагмента обода с монорельсом); V – средняя скорость движения состава; здесь l к – длина пятна контакта обода с монорельсом (рис. 1), определяется по формуле Герца [11]:

l к =

4 F g r пр

^ n E пр ’

где F д – сила контактного взаимодействия колеса тележки монорельсового локомотива и монорельса; E пр – приведенный модуль упругости:

e = - EE-. пр E 1 + E2

где E 1, E 2 – модули упругости обода колеса и монорельса соответственно; r пр – приведенный радиус кривизны,

—-—+—, r пр r 1 r 2

где r 1, r 2 – радиусы кривизны обода колеса и монорельса.

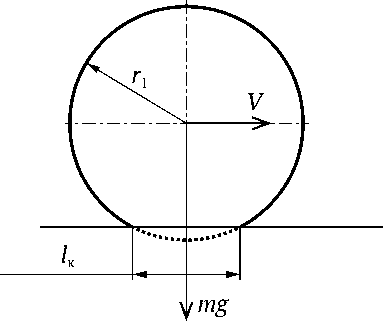

При движении тележки с постоянной скоростью V монорельсовый путь прогибается в вертикальной плоскости на величину z под действием массы тележки m. Этот прогиб обусловлен действиями как статической нагрузки, так и вертикальными силами инерции (рис. 2).

2023;8(1):59–67

Рис. 1. К вопросу определения длины пятна контакта обода колеса с монорельсом

z ( x ) =

F d x ( L - x )2

E 2 J 3 L

где L – расстояние между подвесами монорельсового пути (длина секции); J – момент инерции поперечного сечения монорельса.

С учетом уравнения (4) получим:

, x f ЛГ1 d 2 Z ) x 2( L - x ) z ( x ) _ m g - V 2-y ' ’

I dx 2

Максимальная динамическая нагрузка при контакте колес с монорельсом будет возникать в середи-

не пролета между подвесами монорельсового пути L = x / 2, тогда с учетом формулы (5) получим:

Масса тележки с грузом значительно больше массы секции монорельсового пути, поэтому массой монорельса можно пренебречь. Силу, с которой тележка действует на монорельс, можно представить

( mL )

F = mg 1 - V .

dmax ( ЪЕ])

зависимостью:

С учетом того что координата x = Vt :

Отсюда

---_ V2---

Монорельс для современных шахтных монорельсовых дорог изготавливается из двутавра стального горячекатаного с высотой профиля 160 мм и следующими характеристиками: Е 2 = 20,6 · 107 кН/м2 и J = 8,72 · 10-6 м4.

Согласно исследованиям [3, 12] максимальные

динамические усилия, возникающие при контакте

монорельса с приводным колесом, в зависимости от массы тележки изменяются от 20 до 47 кН, а максимальный продольный изгиб – от 7 до 15 мм (табл. 1).

Долговечность материала обода при статическом режиме нагружения [13–15]:

С учетом уравнения (3) сила, с которой тележка действует на монорельс:

L (о) = t 0 In

^ A p „

(A p „-A p пр )

exp

[ '

( k T у

Г 2 d' z ) F d = m g - V .

V dx 7

Монорельс можно рассматривать как балку (см. рис. 2), работающую на изгиб, тогда прогиб балки можно описать уравнением:

где τ 0 – период колебаний атомов в молекулах; ∆ p ∞ – приращение накопления перенапряжений связей, обусловленных тепловыми флуктуациями; ∆ p кр – критическая концентрация накоплений перенапряжений связей; U 0 – энергия активации разрыва химических связей материала обода; k' - постоянная Больцмана; γ – структурно-чувствительный параметр [16, 17].

Рис. 2. Схема деформации подвесного монорельсового пути под движущейся тележкой

2023;8(1):59–67

L 2

( Г =-----

2 8z max

+

max )

отличается не более чем на

1 %. Данное заключение

Таблица 1

Максимальные динамические усилия, возникающие при контакте монорельса с приводным колесом, и значения максимального продольного изгиба монорельса в зависимости от массы тележки

|

Масса тележки m , т |

Максимальные динамические усилия F дmax, кН |

Максимальный продольный изгиб монорельса z max, мм |

|

2 |

20 |

6,3 |

|

2,5 |

25 |

7,5 |

|

4 |

42 |

13 |

|

4,5 |

47 |

15 |

получено на основании расчетов, выполненных по уравнению (1), с учетом долговечности резинотехнических и полимерных изделий при статическом режиме нагружения L .

Это позволяет сделать вывод о том, что при расчетах на долговечность ободьев приводных колес шахтных монорельсовых локомотивов влияние прогиба монорельса можно не учитывать.

С учетом уравнений (1), (7) и (9) можем определить долговечность обода T о, ч:

Как правило, шахтная монорельсовая локомотивная откатка используется для транспортировки вспомогательных грузов в рамках одного выемочного горизонта, где температура рудничной атмосферы практически постоянна. С учетом этого влиянием изменения температуры на долговечность обода можно пренебречь.

Напряжение в контакте двух цилиндрических поверхностей можно определить по формуле Герца. С учетом максимальных динамических усилий, возникающих при контакте монорельса с приводным колесом, в резиновом или полимерном ободе возникает напряжение, среднее значение которого по пятну контакта:

T = o —

VI

T 0 ln

1,74 -10 - 3

. (10)

( A p - )

(A p „ -А p кр J

[ UQ -yo( t ) exp 0

I k'T

_ = EпРE dmax ср" П^а-ц2) Гр в ’

где μ – коэффициент Пуассона материала обода; В – ширина колеса.

Изменение импульсов напряжения во времени хорошо описывается параболой вида:

о( t ) = A l t 2, (9)

где A 1 – коэффициент, определяемый формой импульса напряжения.

Коэффициент A 1 можно определить с учетом среднего значения напряжения (8) и длительности цикла Θ контакта фрагмента обода колеса с монорельсом:

A =

3о cp

.

Предположим, что монорельс прогибается по дуге окружности. Тогда радиус дуги при нахождении тележки в середине пролета можно определить следующей зависимостью:

По результатам моделирования рабочего процесса взаимодействия тележки с подвесным монорельсом [3, 18, 19] получен диапазон значений максимальных динамических усилий, возникающих при контакте монорельса с приводным колесом, который составил 20…47кН на тележку. При этом на одно колесо тележки, соответственно, приходится нагрузка F д max = 10 · 103…2,35 · 103 Н. Для этого диапазона контактных усилий обод может воспринять от 1,1 · 107 до 6,7 · 106 взаимодействий.

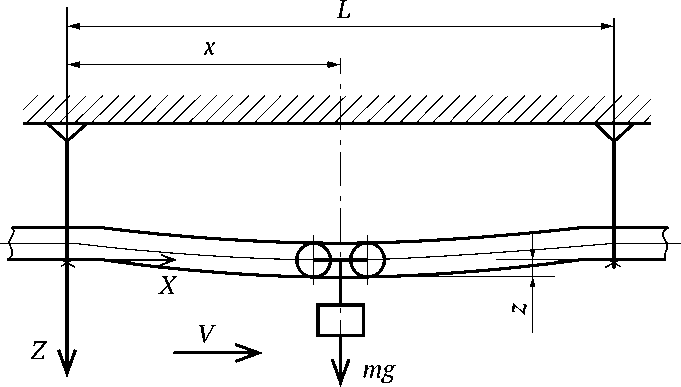

С использованием уравнения (10) получена графическая зависимость долговечности обода колеса от нагрузки (рис. 3), которая представляет собой гиперболическую зависимость для следующих условий: F д max = 10…23 кН; T = 305,15 К; V = 3 м/с; r 1 = 0,08 м; B = 0,04 м.

Анализ полученных зависимостей показывает, что при увеличении массы тележки с 20 до 47 кН долговечность полимерных ободьев шахтных монорельсовых локомотивов снижается на 32 % (с 8700 до 5900 ч).

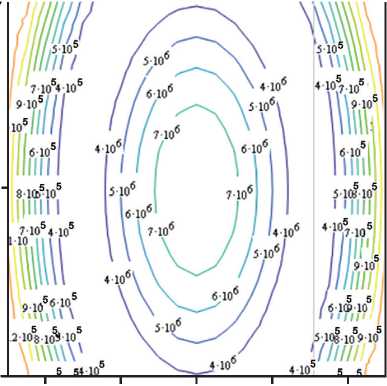

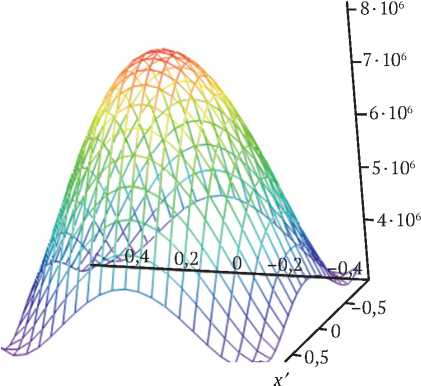

Формирование импульсов напряжения определяется сложным характером взаимодействия обода колеса с монорельсом, а также скоростью состава и текущим расстоянием от места подвески монорельса к секциям крепи до тележки [3, 20, 21], что усложняет получение аналитической зависимости, описывающей величину импульсов напряжения. В то же время форма импульсов достаточно хорошо описывается параболоидом вида:

o( x', y') = A 2 ( x ')2 + B 2 ( y') 2 ,

L2 z r =-----+ -max-.

2 8 z 2

max

При этом в местах подвески монорельса к секциям крепи (см. рис. 2) участки монорельса можно считать горизонтальными, r 2 → ∞.

Результаты расчетов показывают, что количество циклов до разрушения при нахождении тележки в местах подвески монорельса ( r 2 → ∞) и в середине пролета

где A 1, B 1 – коэффициенты, определяемые формой импульса напряжения. Коэффициент B 1 = l к, учитывая соотношение длины и ширины пятна контакта обода с монорельсом, A 2 = 1/ 2 B 2; x', y' - относительные размеры пятна контакта обода колеса с монорельсом.

На основании расчетных зависимостей получено распределение напряжений по пятну контакта обода колеса с монорельсом, которое имеет вид эллиптического параболоида (рис. 4). Полученная графическая

2023;8(1):59–67

интерпретация напряжений свидетельствует, что максимальные напряжения сконцентрированы в вершине параболоида.

Поскольку долговечность материала обратно пропорциональна напряжениям, то наибольшему износу будет подвержена поверхность обода вдоль линии, проходящей через середины его образующих.

Практическое применение

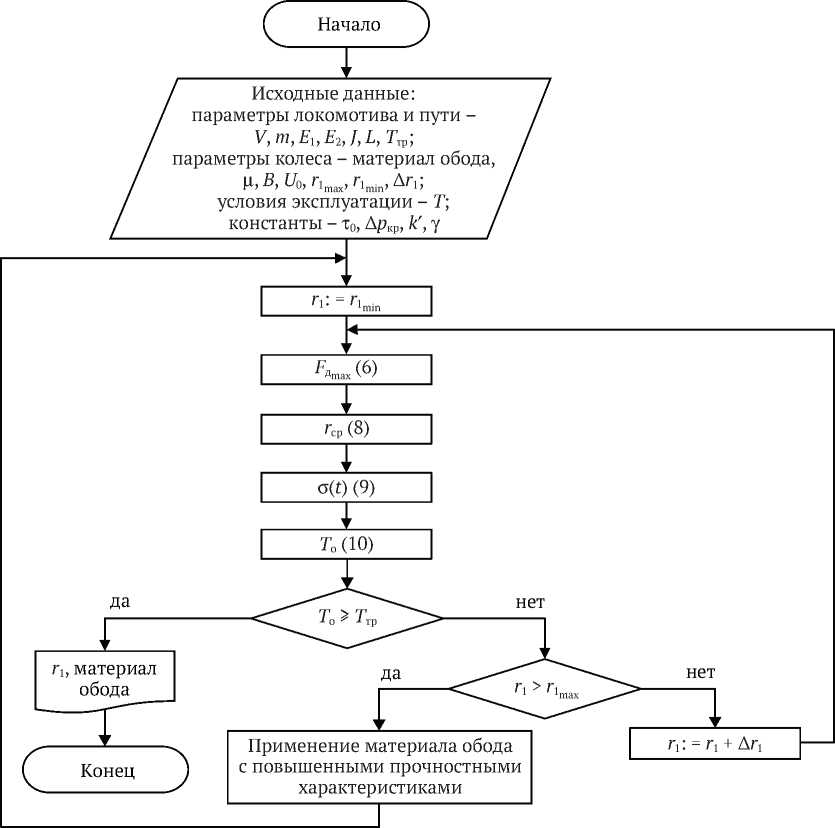

На основании представленных выше зависимостей получен алгоритм определения параметров приводных колес монорельсовых локомотивов (радиуса колеса и материала обода) для обеспечения требуемой долговечности T тр их ободьев (рис. 5).

В алгоритме учитываются параметры монорельсового пути и локомотива, что позволяет определить максимальные контактные динамические усилия в полимерном ободе приводных колес. С помощью приведенной методики можно определить параметры формы изменения импульса напряжения во времени, а также рассчитать долговечность обода с учетом параметров рудничной атмосферы и его материала.

Рис. 3. Зависимость долговечности ободьев приводных колес монорельсового локомотива от силы, приходящейся на одно колесо

Полученные результаты могут быть использованы как в процессе разработки технических заданий и проектирования приводных колес шахтных монорельсовых локомотивов, так и в исследованиях, направленных на совершенствование конструкции приводов подвижного состава подвесной монорельсовой дороги. Также приведенные алгоритм и методика расчета могут быть полезны инженерно-техническим работникам горных предприятий, занимающихся вопросами долговечности и повышения эксплуатационных характеристик ходовых частей шахтных монорельсовых локомотивов.

Выводы и направление дальнейших исследований

Получена математическая модель для определения долговечности полимерных ободьев приводных колес с учетом максимальных динамических усилий, возникающих при контакте приводных колес с монорельсом. Установлено, что влияние деформации монорельсового пути не оказывает существенного влияния на долговечность ободьев приводных колес шахтных монорельсовых локомотивов.

Разработан алгоритм определения параметров приводных колес монорельсовых локомотивов для обеспечения требуемой долговечности T тр их ободьев.

Произведен расчет долговечности полимерных ободьев колес шахтных монорельсовых локомотивов с учетом динамических нагрузок, возникающих при движении монорельсового состава. Получено распределение напряжений по пятну контакта обода колеса с монорельсом, что позволит разработать мероприятия по повышению срока службы колес шахтных монорельсовых локомотивов. Увеличение массы тележки с 20 до 47 кН приводит к снижению долговечности обода приводного колеса монорельсового локомотива на 32 % (с 8700 до 5900 ч). Дальнейшие исследования будут направлены на разработку комплексной модели для оценки долговечности привода шахтных монорельсовых локомотивов.

σ , Па y

–1

–0,4 –0,2 0 0,2 0,4 x ′

σ , Па

Рис. 4. Распределение напряжений по пятну контакта обода колеса с монорельсом: y ′ , x ′ – относительные размеры пятна контакта

2023;8(1):59–67

Рис. 5. Алгоритм определения параметров приводных колес монорельсовых локомотивов для обеспечения требуемой долговечности T тр их ободьев

2023;8(1):59–67

2023;8(1):59–67

Список литературы Влияние условий эксплуатации шахтных монорельсовых локомотивов на долговечность полимерных ободьев приводных колес

- Кольга А. Д., Аглиуллин А. С. Железнодорожный транспорт горных предприятий: пути повышения эффективности. Горное оборудование и электромеханика. 2016;(5):23–28.

- Александров С. Н., Бережинский В. И., Будишевский В. А., Мельников С. А. Создание шахтных локомотивов для доставки грузов по путям с невыдержанным и завышенным профилем. Горный информационно-аналитический бюллетень. 2009;(16):215–229.

- Гутаревич В. О. Динамическая нагруженность монорельсовых тележек и подвесного пути. Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2015;(4):85–88. https://doi.org/10.17213/0321-2653-2015-4-85-88

- Гутаревич В. О., Кондрахин В. П.Снижение динамических нагрузок от действия подвесных монорельсовых дорог на крепь горных выработок. Вестник Донецкого национального технического университета. 2016;(6):7–11.

- Мележик Р. С., Власенко Д. А. Моделирование нагрузки и обоснование конструктивных параметров упругой пальцевой муфты с эластичным элементом дискового типа. Горные науки и технологии. 2021;6(2):128–135. https://doi.org/10.17073/2500-0632-2021-2-128-135

- Зиборова Е. Ю., Мнацаканян В. У. Обоснование геометрических параметров футеровочных пластин приводного барабана ленточного конвейера. Горные науки и технологии. 2022;7(2):170–179. https://doi.org/10.17073/2500-0632-2022-2-170-179

- Stoček R., Stěnička M., Zádrapa P. Future trends in predicting the complex fracture behaviour of rubber materials. Continuum Mechanics and Thermodynamics. 2021;33(2):291–305. https://doi.org/10.1007/s00161-020-00887-z

- Szewerda K., Tokarczyk J., Wieczorek A. Impact of increased travel speed of a transportation set on the dynamic parameters of a mine suspended monorail. Energies. 2021;14(6):1528. https://doi.org/10.3390/en14061528

- Herbus K., Szewerda K., Swider J. Virtual prototyping of the suspended monorail in the aspect of increasing the permissible travel speed in hard coal mines. Eksploatacja i Niezawodność. 2020;4:610–619. https://doi.org/10.17531/ein.2020.4.4

- Кондрахин В. П., Арефьев Е. М., Хиценко Н. В. Оценка влияния виброочистки на срок службы конвейерной ленты. Вестник Харьковского национального автомобильно-дорожного университета. 2012;(57):292–295.

- Александров В. М., Чебаков М. И. Введение в механику контактных взаимодействий. Ростов-на-Дону: ООО «ЦВВР»; 2007. 114 с.

- Рябко К. А., Гутаревич В. О. Обоснование технико-экономических показателей шахтных монорельсовых локомотивов. Горные науки и технологии. 2021;6(2):136–143. https://doi.org/10.17073/2500-0632-2021-2-136-143

- Водолазская Н. В., Шевченко Д. А.Проблема повышения долговечности деталей машин, эксплуатируемых в агрессивных средах. В кн.: Машиностроение Украины глазами ученых: прогрессивные идеи – наука – производство. Сумы: СумГУ; 2010. С. 25–27.

- Литвинова И. А., Веселов И. В., Гамлицкий Ю. А. Совершенствование рецептуры резины для массивных шин путем добавок нетрадиционных наполнителей. Вестник ВГУИТ. 2019;81(4):196–204. https://doi.org/10.20914/2310-1202-2019-4-196-204

- Каблов В. Ф., Гамлицкий Ю. А., Тышкевич В. Н. Механика армированных пластиков и резинокордных композитов. Волгоград: Волгоградский государственный технический университет; 2014. 348 с.

- Kartsovnik V. I. Prediction of the creep of elastomers taking into account the forces of entropic elasticity of macromolecules (prediction of creep of elastomers). Journal of Macromolecular Science, Part B. 2018;57(6):447–464. https://doi.org/10.1080/00222348.2018.1470836

- Luo R. K. Effective stress criterion for rubber multiaxial fatigue under both proportional and non-proportional loadings. Engineering Failure Analysis. 2021;121:105–172. https://doi.org/10.1016/j.engfailanal.2020.105172

- Swider J., Szewerda K., Herbuś K., Jura J. Testing the impact of braking algorithm parameters on acceleration and braking distance for a suspended monorail with regard to acceptable travel speed in hard coal mines. Energies. 2021;14:7275. https://doi.org/10.3390/en14217275

- Szewerda K., Krenicky T. Use of the MBS method in mining industry R&D projects. Mining Machines. 2022;40(2):110–120. https://doi.org/10.32056/KOMAG2022.2.6

- Гутаревич В. О., Рябко К. А., Рябко Е. В. Гашение боковых колебаний подвижного состава шахтной подвесной монорельсовой дороги. В: Сборник тезисов докладов VI международной научно-технической конференции «Пути совершенствования технологических процессов и оборудования промышленного производства». Алчевск: ДГТУ; 2021. С. 172–174.

- Szewerda K. Supporting development of suspended underground monorails using virtual prototyping techniques. In: IOP Conference Series: Materials Science and Engineering. Innovative Mining Technologies (IMTech 2019 Scientific and Technical Conference). 25–27 March 2019, Szczyrk, Poland. 2019;545:012018. https://doi.org/10.1088/1757-899X/545/1/012018